浅谈国内铁路建设首例万吨主塔转体施工技术

2022-07-01王刚

王刚

(中铁十六局集团第五工程有限公司,河北 唐山 064000)

0 引言

福厦铁路栏溪特大桥296# 主塔位于沈海高速公路左右幅之间三角区域, 右侧距离既有的福厦高铁仅有6.08 m,该塔在设计之初,“原位现浇”无法在这个过程中得到广泛应用, 同时也面临着比较大的风险和安全隐患, 同时对既有的福厦铁路行车造成干扰。 经过对现有施工方案优化的基础上,决定采用侧位现浇平转法施工工艺,大幅降低了涉铁施工安全风险。

1 工程概况

木兰溪特大桥位于莆田市涵江区, 桥塔总高85.5 m,桥面以上塔高70 m,主塔设计浇筑方量为3 902 m3,混凝土容重按照2.5 t/m3,转体之前塔柱设计总重为3 902*2.5=9 755 t,桥塔由上、中、下塔柱和下横梁(含塔梁固结)四部分组成,承台中设置12 000 t 球铰装置,索塔为塔梁固结形式,塔柱采用侧位现浇、封闭式爬模+平转法施工。 索塔首先顺时针旋转90 °进行施工, 在施工到中塔柱合龙后进行索塔逆时针平转90 °施工, 由于转体时中塔柱合龙段液压爬模不进行拆除, 中塔柱内侧盘扣支架不拆除,根据计算,爬模重量为85 t,盘扣支架25 t, 则转体总重约9755+85+25=9 865 t,未超过球铰12 000 t 设计重量。然后进行球铰混凝土固结,最后施工剩余上塔柱直至封顶。

2 总体施工技术概述

2.1 总体施工步骤

(1)下转盘施工:在预留二次浇注混凝土承台上清理出用于定位和固定下球铰支架及其滑道的定位架及其预埋钢板, 精确安装下转盘球铰及滑道,绑扎下转盘钢筋、预埋型钢(作为临时固结),浇筑混凝土。

(2)上转盘施工:安装下球铰聚四氟乙烯滑块嗯,相关材料在对其进行施工和安装完毕后,有针对性地进行转盘施工,在具体操作过程中针对索塔的钢筋经相对的预埋,再对于上转盘的混凝土进行浇筑,以此体现出应有的浇筑效果。

(3)索塔施工:采用定型模板和全封闭液压爬模施工至索塔转体标高(中塔柱施工完成)。

(4)转体施工桥梁在施工过程中采取逆时针水平转体施工方法,在转体完毕之后,确保上下部位能够得到相对应的浇筑处理。

(5)施工到顶部之后,将液压爬梯进行相对应的拆除。

(6)主梁、挂锁及其桥面系施工。

2.2 转体施工

2.2.1 转体施工工艺流程

在该工程的施工建设过程中,最为核心的部分就是水平转体施工,在具体的操作过程中,为了确保其施工更加安全可靠,具体操作环节要注重做好全面施工的调研和分析工作,明确各类流程和相关安全隐患,做好施工之前的准备工作,同时要制定出更行之有效的应急处理预案以此次确保转体施工质量和安全得到显著提升,在整个过程中都要进行相对应的测量和严格管控,以此体现应有的施工效果。

2.2.2 转体系统的选择

(1)转体千斤顶的选择

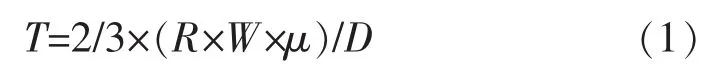

转体结构牵引力需求计算如式(1)所示:

式中:最大转体总重量W=120 000 kN,球铰平面半径R=1.85 m,转台直径D=15 m,球铰摩擦系数μ静=0.1, μ 动=0.06。

计算结果:

启动时所需最大索引力T=2/3×(R×W×μ 静)/D=986.7 kN。

转动过程中所需牵引力T=2/3×(R×W×μ 动)/D=592 kN。

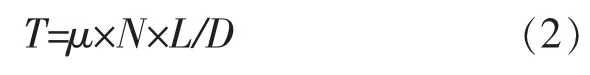

在针对转体整个过程进行计算和把控的过程中, 要充分考虑到不平衡力以及各类因素的影响,同时也要充分明确相关风险因素等。所需牵引力计算如式(2)所求:

式中:撑脚竖向力N=2 000 kN,撑脚距球铰中心距离L=6.3 m,转台直径D=15 m。

计算结果:

启动时所需最大索引力T=1 070.7 kN。

转动过程中所需牵引力T=642.4 kN。

针对所完成的工程类型进行评估和判断,同时根据过往的施工经验,可以充分明确结合1.2 倍的相关需求配置与之相对应的设备动力需求:1.2×1 070.7=1 284.8 kN, 可选择200 t 级连续千斤顶。转动时设备动力储备系数=2 000 kN /1 070.7 kN=1.87,启动时考虑150 t 以上助推千斤顶,设备动力储备系数>2,设备满足使用需求。

(2)科学合理地选择相对应的牵引力钢绞线

钢绞线夹持锚夹具在实际应用过程中可以有效应对较大的受力,一般单根钢绞线受力194 kN,实际取100 kN 较适宜。 本桥转体时考虑单台连续顶使用钢绞线数量以12 根为宜。

2.2.3 制动距离计算

在转体结构即将就位之前要停止张拉千斤顶,利用其惯性进行转动,确保其转动就位之后能有效防范转体的力量出现下滑,而使其出现转体动摩擦力升高等相关问题。 需提前进行制动距离的计算(下面为理论和设计计算数值, 实际以正式试转体参数为准)。

按绕轴心旋转的杆计算梁体转动惯量, 重量m=0.5 G/g,长度L=23.45 m(主塔下横梁最宽长度),则296# 制动距离I=1/12 mL2=1/12×0.5×9 865 000×23.45×23.45=2.26×108 kg·m2;

转动动能W=l/2 I*ω2=1/2×2.26×108×0.02×0.02=4.52×104 J。 所以制动转角α=W/M=2.81×10-3rad。

计算得制动端中心差距为d=α×L=2.81×10-3×23.45=0.066 m。 (仅为理论计算, 已实际测试为准)。

在具体的操作过程中,要充分结合计算制动端的具体情况,测算其中心距离,如果其中心距离能够维持在0.066 m,在这样的情况下要把千斤顶停止。

2.3 试转体

在转体施工之前要结合实际情况,有针对性的进行试转工作,同时要着重做好全面细致的检测工作,确保牵引体系和相关结构体系能够保持正常运行状态及相关动作能够安全可靠的运行,同时对于整个系统要进行严格检测和持续的追踪,对于各类参数和指标等都要进行严格的把关,以此体现出良好的时效性,在测定过程中要把临时的固结结构进行解除, 确保转台支撑能够在安全稳定的运行状态。 同时对于转动支撑体系来说,也要进行及时有效的转换,可以有效施加相对应的转动力矩,确保转台可以沿着中心进行相对应的转动, 在试转的过程中,要确保整个转体系数符合既定的要求,使运行参数足够科学合理, 对于角度也要进行严格的测量, 进而确保整个量体可以在稳定的运行状态。

试转体主要步骤:①预紧钢绞线。 ②对于泵站电源主控台要充分的控制,要有效采取试转方式。③试转时,应做重要数据的测试工作。启动压力测试, 根据类似工程经验启动是摩擦力较计算值偏小, 加载可按计算启动牵引力20 %、30 %、40 %、45 %、50 %分级加载, 直到启动前按5 %逐级加载。 如到达100 %仍未启动则应停止顶推,全面检查所有的顶推设备、 撑脚等滑动机构, 并分析原因,采取应急预案。

2.4 正式转体

转体施工方案编制完成后经铁路相关部门严格审查,现场根据施工进度转体制梁施工完成后,按照施工计划提前报南昌铁路局, 按日计划进行审批。

(1)转体前施工组织准备:在具体操作过程中,结合施工计划, 确保负责人员能够严格按照相对应的流程有序操作,然后正式开始进行转体。

(2)平转实施:转体前的准备工作:明确转体的中心位置,然后清理好滑道,确保千斤顶能够保持在稳定的运行状态, 同时也要使其得到充分的平衡处理结合相关检测数据做好表格, 然后对于各类人员进行充分的控制, 做好设施设备的运维管理和检修,使各类技术设备能够得到有效防护,在通信联络方面保持在运行的状态。 启动:同步张拉牵引千斤顶 (ZLD200 型)。 助推千斤顶按100 KN 一级分级加力,确保撑脚走板水平位移得到有针对性的观测, 并且符合具体要求之后才能进行启动,针对静摩阻力要进行有效记录。 平转:充分结合铁路部门的具体专题作业时间而针对性的操作, 在具体的操作过程中要针对轴线的偏位情况进行严格测量,明确具体变化情况。 定位: 转体就位后,对于具体的转体位置进行针对性调整,同时有效应用型钢固定死上下转盘。

2.5 转体过程控制测量

在转体前在已浇筑好的主梁0 号段和索塔合龙段上提前将主梁和主塔合龙段中轴线做出标记,用360°固定在0 号段和主塔轴线上,提前复核浇筑梁端端部中轴线坐标及高程,并计算出转体后坐标,转体时利用控制点测复核主梁和主塔中轴线, 转体控制依靠转体角度和测量进行双控,测量为最终标准。测量标准允许偏差,梁、塔轴线偏差10 mm,梁、塔顶面高程分别是(-10,+10 mm)-20 mm,+20 mm。

2.6 封铰混凝土施工

临时锁定结束并保证转体单元不再产生位移后,要在第一时间进行相对应的封闭施工处理,同时对于底盘也要进行相对应的加固处理和表面污垢的清除。 检查上转盘预留压降管道是否通畅,焊接上下转盘预留钢筋,安装模板,封盘四角顶部安装保险压降管道, 因在上转盘施工时已预留注浆管道,及后置保险压降管道,封固混凝土后,为保证上下转盘处封固混凝土的密实, 用相对应的水泥注浆措施,堆积进行相对的填充,转体完毕之后明确主塔的具体位置, 使其质量能够得到充分的保证。

3 结语

此次主塔转体施工是国内铁路建设首次应用裸塔转体施工技术。 此次建设施工难度大,是全线重难点及控制性工程之一,为保证施工安全,业主单位东南沿海铁路福建有限责任公司及建设单位中铁十六局,多次对施工方案进行优化,最终采用侧位现浇平转法施工工艺, 主塔采用全封闭液压爬模进行施工,大幅降低了安全风险。 木兰溪特大桥万吨主塔完成逆时针90 °转体后,大桥即将进行主塔上塔柱和主梁、挂索顺利施工,为新建福厦高铁按期竣工通车奠定了坚实的基础。