大体积混凝土施工技术在双台子河闸中的应用

2022-07-01杜涛

杜 涛

(盘锦市水利服务中心辽河闸管理中心,辽宁 盘锦 124000)

1 工程概况

双台子河闸建于辽河盘锦城市防洪段,河口距闸址57.3km,属于辽河下游防洪体系的重要组成部分。河闸主要有左右岸连接段、船闸、提水泵站、浅孔闸、深孔闸及小柳河防汛交通桥、过水斜堤、导流堤等建筑物,工程等别为Ⅰ等,按200a一遇洪水设计,200a一遇校核;左右岸连接段、浅孔闸和深孔闸为1级,导流堤、下游防护堤和过水斜堤为3级,临时建筑物为4级。

双台子河闸大体积混凝土施工所涉及的项目有新建浅孔闸工程(包括铺盖混凝土、闸室底板混凝土、消力池底板混凝土、海鳗混凝土、混凝土闸墩),主要工作内容包括:①铺盖:0.6m厚、钢筋混凝土结构,长10m;②闸底板:1.3m厚、钢筋混凝土结构,长14.00m;③闸墩:中墩厚2.0m,缝墩厚3.0m,长14m,高8m;④消力池底板:宽0.5m、长12m;⑤海漫:长20m,厚度为0.60m。混凝土主要工程量如表1所示。

表1 大体积混凝土工程量

2 施工工序

2.1 混凝土拌合系统

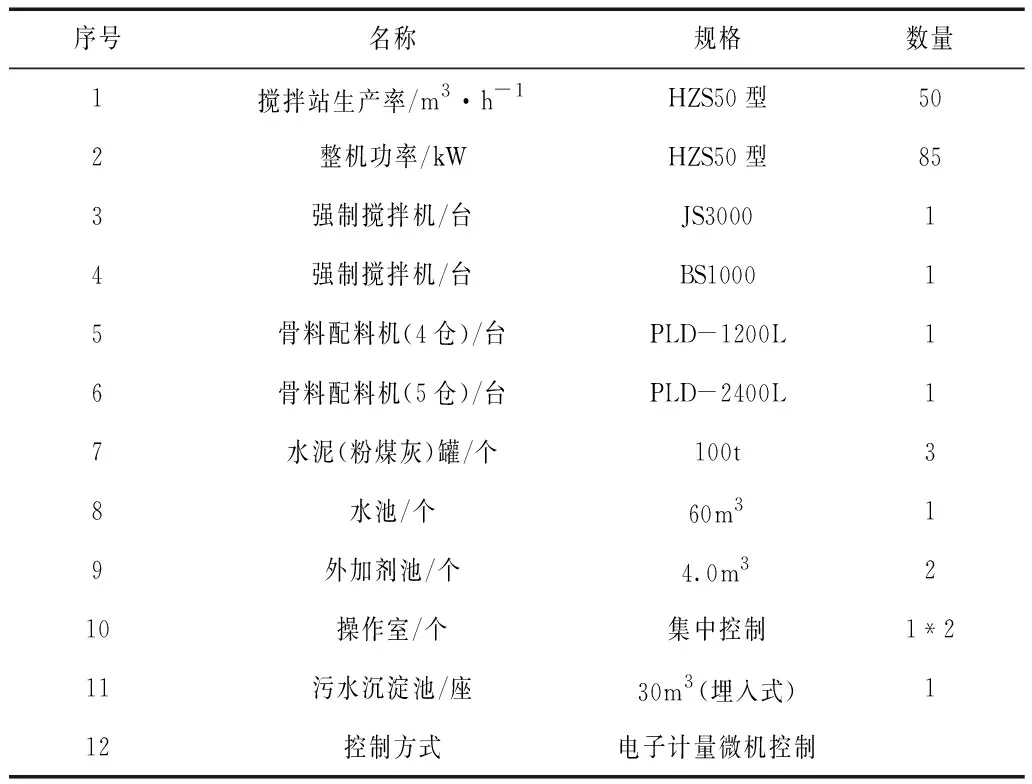

根据施工总进度计划安排,混凝土浇筑高峰期强度约6000m3左右,因此在新建浅孔闸下游的河滩地上布置HZS50拌合站一座,其理论生产率每小时50m3,能够满足浇筑强度要求,拌和系统参数如表2。

表2 混凝土拌和系统技术参数

1)骨料储存及上料。在拌和场内设骨料储存场地,为避免阳光直射造成骨料温度升高,在储料场顶部设遮阳棚。拌和系统骨料储存场地为三面封闭、一侧敞口式,料仓长20m,宽15m,墙高2m,划分成五个料仓。该储量满足高峰期5d混凝土生产量的要求。每台配料机配备1台装载机为其上料,以保证供料的及时、充足。

2)水泥、粉煤灰储存和供料。HZS50搅拌站配1个100t储灰罐,一个存储粉煤灰,可存储50t。

3)外加剂储存和供。为满足外加剂使用的需要,在拌和场内设一个面积为20m2的外加剂仓库,外加剂存储满足7d的用量。在混凝土拌和站一侧建一个容积为4m3的浆砌结构的外加剂池,中间隔开分成2个小池。

2.2 混凝土分层分块

混凝土分层分块应遵循以下原则:①根据建筑物的应力情况、河闸形状和结构特点合理分层分块,避免在结构薄弱、应力集中部位分缝。②充分考虑温度控制要求和河闸特征科学确定分层厚度,一般基础约束区分层1-2m,边墙散热可以适当加厚,约束趋以上也可厚些[1-2]。③分块面积大小应考虑温度控制要求、混凝土浇筑能力、施工方便要求合理确定;④对于薄弱部位,为预防裂缝的产生应布置防裂钢筋。⑤相邻浇筑块高差控制在三个浇筑分层以内。根据上述原则,每个闸墩为一个单元体,长14.00m,整体进行浇筑。闸墩混凝土浇筑采用滑模系统施工,连续浇筑完成。

2.3 混凝土运输

混凝土垂直运输采用WD-400履带式起重机吊2-3.0m3混凝土卧罐入仓,混凝土水平运输采用6m3混凝土运输车。混凝土运输过程中尽量缩短运输时间及减少重车等待时间,以防出现离析和泌水。

2.4 混凝土铺料、平仓与振捣

混凝土浇筑选用平铺法,铺料厚度一般为30-40cm范围,具体情况应结合气温环境、仓位面积、铺料允许时间间隔和混凝土入仓速度等合理确定。针对新老混凝土交界面,第一层混凝土浇筑前应先铺一层水泥砂浆(厚2-3cm)。

浇筑过程中采取人工平仓的方式,不允许用振捣器长距离平仓,应随浇随平,以防堆积或过振出现骨料分离。入仓时要求下料均匀、振捣到位,混凝土垂直落距不得超过1.5m以防产生离析。

采用1.1kW插入式振捣器,并贯彻执行相关规范要求及操作流程进行振捣。振捣过程中要强调对预埋件、止水及模板的保护,避免振捣接触。

2.5 浇筑层施工缝面的处理

分层浇筑时,浇筑上层混凝土之前应先对下层施工缝面进行处理。对浇筑块垂直和水平施工缝人工凿毛或用压力水冲毛,控制冲毛水压力处于4-6kgf/cm2之间,以终凝前、初凝后作为冲毛最佳时段,具体情况应结合气温环境、混凝土标号和水泥品种合理确定。以冲去灰浆、乳皮直至表面水变清作为冲毛标准。

2.6 混凝土养护

在混凝土终凝后洒水养护,养护期时间为14d,高温季节用草袋覆盖洒水养护,养护时间至少延长28d以上。拆模时间按要求进行,待混凝土强度超过3.5Mpa/cm2后方可拆除不承重的侧面混凝土,拆模过程中要确保棱角及其表面不发生损坏。拆下的模板清理干净,堆放好。

3 混凝土质量控制

为保证混凝土质量达到设计要求,对原材料、配合比、施工主要环节及混凝土质量进行控制和检查。

1)原材料检查:钢筋必须有出厂证明书或试验报告单,使用前必须按规范规定分批取样。

2)配合比检查:①定期检查拌和站的原材料配合量,定期校正衡量器,每班不得少于3次[3]。②依据规范要求检查拌和时间。③检查塌落度,在仓面、出机口处每班检查二次和四次。在取样成型时,同时测定坍落度。④混凝土掺入气剂时还要检查含气量。

3)施工过程控制:①对于钢筋的绑扎,支立模板前应先检查老混凝土面,并执行“三检制”验收仓号。②针对已完成浇筑但未达到强度之前的混凝土,不得进行上一层的浇筑准备工作。③以设计图纸为依据进行模板、钢筋施工,模板高程、强度、刚度、平面位置、表面平整度以及钢筋的保护层厚度、尺寸规格等应符合图纸要求,浇筑过程中安排专人监护[4]。④必须按照监理工程师批准的施工顺序、施工方法等施工。⑤根据规范要求取样抽检,随机在机口取混凝土试样,并成型检测。⑥定期保养和检查施工机械,准确测定工作性能,不得使用不符合要求的施工机械。⑦施工过程,必须进行详细的施工记录,并妥善保管。施工记录包括各种检查记录、验收记录、试验记录、施工交接班记录等[5]。⑧检查混凝土抗压强度试验成果、拌和生产资料和原材料检测数据等,统计分析并报送监理审查。

4 混凝土施工温度控制

4.1 高温施工控制

夏季高温施工(28℃以上)会严重影响混凝土质量,如内部水化热散发缓慢、初凝速度快、出现假凝等,外界气温降低过快和水分蒸发过快易引起表面裂缝等,为此采取下列措施和方法:

1)通过喷水、设防晒棚等减小骨料温度,选用水化热低的水泥,加冰或加冷水拌和,降低混凝土出机温度,在满足和易性、耐久性和强度要求的情况下改善骨料级配,掺加优质的掺和料和外加剂,以减少单位水泥用量[6]。

2)在高温季节施工时,减少混凝土的运输时间,并采取相应保护措施,避免运输途中混凝土温度升高;结合实际气象条件,尽量安排在夜间或早晚浇筑混凝土。当气温高的季节入仓的混凝土必须设置在洞外时应设置防晒棚,,混凝土运输车应设置防晒设施。

3)安排专人实时监控混凝土的浇筑温度及全过程施工温度,及时上报监测纪录。浇筑混凝土前,结合浇筑仓允许的入仓温度以及出机口温度编制详细的温控措施,并报监理单位审定后执行。

4.2 低温施工控制

在施工进度安排上,混凝土施工尽量错开严寒季节。结合天气预报信息,必须在寒潮来临前制定有效的防护措施:①在施工组织上,安排在温度及湿度有利的条件下浇筑混凝土,尽量保证混凝土强度达到设计值的50%,且强度值不宜低于(50-100)×105Pa。②通过掺入减水剂、早强剂、减少水灰比等创造快速增长混凝土强度的条件,尽量增大早期强度。③增长搅拌时间,一般取常温拌和条件下的1.5倍,预热拌和机并确保入仓温度不低于5℃。④通过减少倒运次数和缩短运输时间等尽量减少浇筑、运输、拌和过程中的热量损失等[7-10]。⑤采取蓄热保温法养护和热水拌和等方式,在完成浇筑后及时覆盖保温,充分利用水化热的热源以实现良好的防冻效果。

4.3 雨季施工控制

在浇筑无防雨棚仓面的混凝土时,遇暴雨或大雨时应停止浇筑并遮盖混凝土表面,雨后将仓内积水现行排出,并对雨水冲刷部位重新铺浆振捣。运输工具应有防雨及防滑设施,并积极作好气象资料的收集工作,提前作好防雨措施和准备防雨材料[11-12]。

5 结 论

随着近年来极端气候事件的频发,水资源调配工程投资规模和建设项目不断增多,与此同时水工控制建筑将发挥着举足轻重的作用,水闸阀室作为核心构件,其大体积混凝土施工质量直接决定着水资源调配工程的长效运行和工程整体质量。因此,必须结合施工条件和具体设计要求,综合考虑诱发裂缝产生的各种因素采取有针对性的温控措施和防裂技术,通过规范操作、合理安排测温、改善施工工艺、配合比优化、原材料选择等,及时调整保证施工质量,尽可能的减少或避免裂缝的出现。