北辰特大桥72号墩巨型双臂钢围堰深水施工技术研究

2022-07-01朱传奇

朱传奇

(中铁十八局集团第五工程有限公司,天津 300459)

为促使京津冀快速实现协同发展,相配套的交通设施建设全面展开,其中京滨城际铁路项目就是重要代表之一,京滨城际铁路是链接环渤海及京津冀的关键通道,有利于加快京津冀交通一体化发展。京滨城际铁路全长171.7km,设计最高时速350km/h。其中北辰特大桥是京滨城际铁路全线最长的桥,达31.74km,共计跨越10条河流,水中桥墩能否高效安全建设完成是北辰特大桥项目建设的关键。基于此,下文主要针对跨越青龙湾减河的72号墩钢围堰深水施工展开分析及研究。

1 工程概况

北辰特大桥与青龙湾减河相交于DK118+467,相交的角度为104°04′。青龙湾减河的河堤标高分别为左堤为8.335m、右堤为8.505m,河道水深7.24m、流量900m3/s、流速1.89m/s。跨越主河道桥梁选用的是60+100+100+60m连续梁型式,连续梁墩依次为70号墩(陆上)、71号墩(水中)、72号墩(水中)、73号墩(水中)、74号墩(陆上)。

其中72号墩承台尺寸30.1m×19.5m×5m,加台20m×12.1m×3.5m,施工使用双壁钢套箱作为围堰(双壁自浮式结构),围堰顶面标高为6.45m,围堰封底混凝土等级为C30,封底厚度为3.2m,围堰底面标高为-13.672m。该围堰的内壁尺寸为30.7m×19.8m,外壁尺寸为33.7m×22.8m,双壁间距为1.5m,高20.122m,竖向设置两道钢支撑(见图1)。该钢围堰的壁板和环板选用的是Q235B钢板,壁板的竖向加劲肋和水平桁架选用的是Q235B角钢,用于内支撑的φ609×16mm钢管选用的是Q235B钢材。

图1 72号墩双臂钢围堰立面示意图(单位:mm)

2 工程重点及难点

该双臂钢围堰自重达594.2t、高度20.122m(第一节高4.3m,重122.46t;第二节高3.75m,重96.25t;第三节高4.05m,重139.26t;第四节高3.3m,重113.66t;第五节高4.722m,重122.56t),且施工处水深达7.24m,流速1.89m/s,水深且急,如何在深水中安全高效的完成这一巨型双臂钢围堰的拼装及下放施工是跨越青龙湾减河工程的重点及难点。

3 双臂钢围堰加工

该巨型钢围堰由有资质的专业厂家分块、分节加工制作而成。先根据钢围堰各构件的实际形状及尺寸,确定好其相互之间的关系,并在专业胎架上放样,然后使用半自动切割机下料制作内外壁板、竖向角钢、水平桁架及钢箱等配件,最后再在专用胎架上将上述所有的配件按照外壁板、外壁竖向角钢、水平桁架、钢箱、内壁竖向角钢、内壁板、吊耳的顺序立体分段组成整体(见图2、图3),并将各节点焊接牢固[1]。

图2 立体分段组装示意图(1)

图3 立体分段组装示意图(2)

4 双臂钢围堰施工

4.1 搭设首节围堰拼装平台

搭设拼装平台时,先是按3m间距,将40b双拼工字钢安到钢管柱上,形成承重梁支承;接着在承重梁的垂直方向上安装3根I16b工字钢,接着再铺上一排花钢板或者木跳板,作为施工通道和操作平台。为保障施工安全,也安装了防护栏。为防止围堰拼装时出现错缝对接困难,搭设平台时要严格控制平台标高,误差应不大于5mm[2]。

4.2 首节围堰拼装

用专业运输车辆把工厂预制好的钢围堰构件,分块、分批运到施工地点,然后根据对称拼装的原则,按照“先拼长边、再拼短边”的顺序进行首节围堰拼装[3]。围堰拼装节段示意图见图4。实际拼装时,先装1号块,定好位之后,顺着顺时针及逆时针两个方向同时实施拼装,具体顺序为1号块→2号块、12号块→3号块、11号块→4号块、10号块→5号块、9号块→6号块→7号块→8号块,因为合龙不宜在拐角处,所以将8号块定为合龙块。钢围堰拼装时,为确保拼装的垂直度,并为拼装提供临时支撑,在钢护筒外侧焊接了临时导向装置。每拼好一节钢围堰,便要做一次检查及验收(具体验收标准参考表1),保障每节钢围堰质量。

图4 围堰拼装节段示意图

表1 钢围堰拼装验收标准

4.2.1 首节围堰下放

下放之前需先组装好下放系统。围堰下放共有4个吊点,吊点均为由钢板组焊而成的牛腿结构,牛腿底部设置锚具(由锚板、工具夹片、P锚及压板组成)。同时,布置了8台150t同步连续液压千斤顶,且每个吊点均设置有8台油泵,该下放系统的提升能力可达1200kN。只在提升底节围堰时使用,最大荷载是106.5kN,满足提升要求。另外,为确保提升安全,对每台千斤顶配备1根PSB830级直径40mm、长12m的精轧螺纹钢管。围堰下放系统见图5。

图5 钢围堰下放系统

4.2.2 拼装初定位

为避免钢围堰在进到水后发生漂移,在围堰上焊接了型钢,作为限位架(长度根据钢护筒的实际位置及限位架方向的清晰度而定),共2层。然后与钢护筒一起实现对钢围堰的定位。同时,为保障围堰定位的准确性,严控限位架和钢护筒的间隙在5cm以内[4]。

4.2.3 首节围堰起吊下放

从全国范围来看,近几年我国雾霾污染较严重的省、市相继出台了治理雾霾污染的生态补偿办法,归纳起来,具有代表性的有以下几种:一是山东省人民政府办公厅2015年颁布、2016年修改的《山东省环境空气质量生态补偿暂行办法》;二是河南省人民政府办公厅2017年颁布的《河南省城市环境空气质量生态补偿暂行办法》;三是湖北省人民政府办公厅2015年颁布的《湖北省环境空气质量生态补偿暂行办法》;四是天津市2016年颁布的《〈天津市清新空气行动考核和责任追究办法(试行)〉补充办法》;五是河北省2018年颁布的《河北省城市及县(市、区)环境空气质量通报排名和奖惩问责办法(试行)》。

待首节钢围堰拼装好且检查合格后,同时打开8台千斤顶先将围堰均匀提升5cm进行试吊,试吊悬停10min之后,经检查无异常,继续提升围堰,使其脱离拼装平台20cm后,将拼装平台及影响围堰下沉的构件及时清理干净。再操作千斤顶把钢围堰平稳下放到精轧螺纹钢自锁,然后再升起千斤顶(因为钢绞线为自锁状态,所以钢围堰不会随之上升),升到位之后,打开精轧螺纹钢的锁,重复前面的操作,直到钢围堰下放入水1.0m后,由钢围堰四角及纵横轴处的四个测量点测量顶面高程,确保各点高差不大于1cm。具体下放示意图见图6。整个下放过程中要注意控制钢围堰下沉的均匀性及同步性,确保每个吊点都受力均匀。同时,以50cm为一级,每下放一级钢围堰,检查一遍围堰的平面位置、轴线、垂直度及高程,直至钢围堰入水保持自浮状态,保证钢围堰质量[5]。

图6 围堰下放示意图

4.2.4 刃脚混凝土浇筑及下放

先浇筑刃脚混凝土0.8m高,且要一边浇筑一边下沉,待底节钢围堰的顶部露出水面的高度达到设计要求后(见图7),拆除提升下放系统。

图7 钢围堰刃角混凝土浇筑示意图

4.2.5 第二节至第五节围堰拼装及下放

第二节至第五节钢围堰拼装及下放与首节钢围堰的工作流程大致相同,即:拼好每个单元及节段,并验收→注水,将围堰下放至指定位置→拼装下一个节段。具体来说,按照与首节相同的顺序进行第二节钢围堰拼装,每安装完一节围堰便要做一次渗透试验及水密试验,保障钢围堰质量(见图8)。

图8 第二节钢围堰拼装示意图

待逐块拼好第二节钢围堰之后,下放到指定位置(见图9),再把首节钢围堰的底节与第二节钢围堰牢固焊到一起,并根据要求对面板焊缝做煤油渗透试验,合格后,往舱内灌入高3.535m的水,不在舱内直接浇筑混凝土,下沉围堰到指定位置后,调整围堰的倾斜度及平面位置,并抽水到围堰内外水头差达到1.605m为止,使得围堰保持自浮。

图9 第二节钢围堰下放示意图

安装好第二节钢围堰且验收合格后,安装第三节。在舱内浇筑水下混凝土,高度5.54m,并采用射水吸泥法使围堰下沉(见图10)。

图10 第三节钢围堰下放示意图

第四节钢围堰接高,在围堰舱内浇筑水下混凝土,高度7.5m(具体高度根据围堰高度现场调整,确保围堰自平衡),并采用射水吸泥法使围堰下沉(见图11)。

图11 第四节钢围堰下放示意图

第五节接高,结合设计要求,进行灌水、吸泥,下沉到指定位置(见图12)。

图12 第五节钢围堰下放示意图

待整体钢围堰射水吸泥下沉到位之后,在舱内注满水,使其达到满水状态(见图13)。

图13 钢围堰满水状态示意图

4.2.6 下放封底隔舱及灌注混凝土

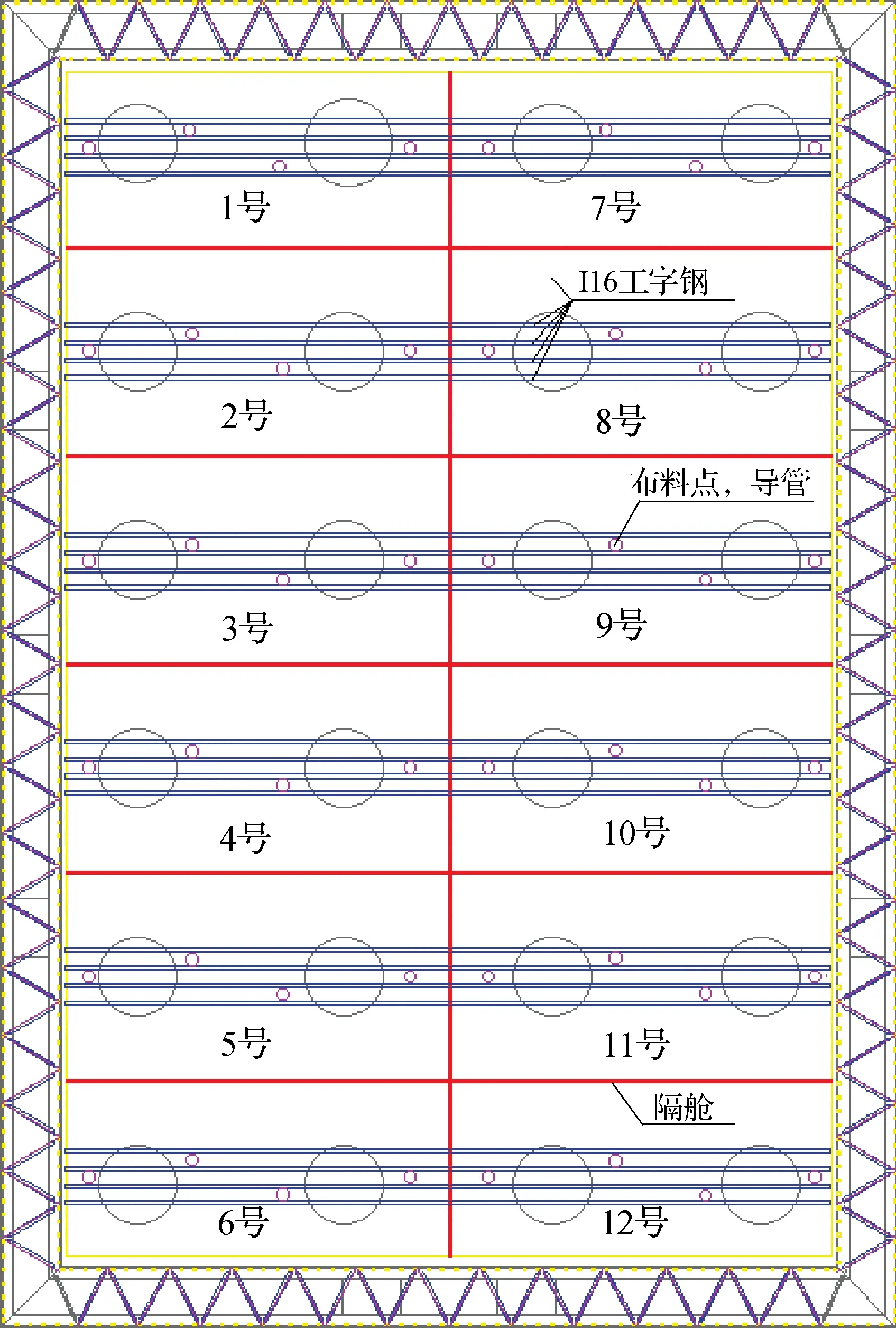

a.为确保封底混凝土能均匀布置,设置了12个封底隔舱(见图14)。隔舱均是用9015钢模板(两道)+L10槽钢(间距10cm)肋板制作而成的。隔舱的下放滑道由双L10角钢(间距10cm)焊接在钢围堰内壁上而成。

图14 封底隔舱拼装平台平面

b.在拼装平台上先将钢护筒割齐,再顺桥向在平台上搭设4根I16工字钢作为行走通道和混凝土封底平台。中间两排钢护筒上搭设的4排I16工字钢,在隔舱下沉的时候,要及时撤出。顺横桥向搭设一道I16工字钢,作为隔舱的支撑架。拼装隔舱时,先在地面将3块4.5m的隔舱板拼成一大块,再用汽车吊吊升到拼装平台上进行拼装。并在各隔舱之间安装一道I16槽钢剪刀撑进行加固。

c.拼装完所有的隔舱后,将拼装平台拆掉,再用汽车吊将隔舱整体吊装下放到位。

d.待下放隔舱至指定位置后,采取水下灌注法(与水下灌注桩工艺原理相同)进行隔舱混凝土灌注施工,且要求灌注时,导管底口应悬空0.2m,首批料应不小于3m3,以保障混凝土的灌注质量。同时,为防止灌注中因重量不平衡而使围堰发生偏移或产生计算工况外的局部应力,使用两台泵车进行对称浇筑。另外,待水位与围堰内外标高一致后,开始抽水,控制抽水速度与混凝土灌注速度保持一致[6]。

4.2.7 围堰封底混凝土施工

a.用钻孔平台拆下来的材料搭设封底平台,首先把钢护筒统一切割到距离水面50cm;接着在顺桥向每排护筒上布置4根I16工字钢,并铺上木跳板形成施工平台。平台共有12个隔舱,每个隔舱有4个布料点,共计48个布料点,中间的是主布料点,两边的是辅布料点(见图15)。另外,为保障施工安全,在栈桥平台与封底平台之间适当位置设置上下斜梯通道供人员上下,且保障栈桥平台、围堰顶、斜梯、封底平台之间通道畅通,脚手板满铺,做好全面防护[7]。

图15 封底操作平台平面

b.为保障封底质量,配备了2台240搅拌站生产混凝土,10台输送车运输混凝土,3台37m汽车泵(1台备用)泵送混凝土。同时,根据布料点数量,配有8套导管,每套导管19m,5m3以上大料斗2个,小料斗8个。

c.完成上述双臂钢围堰安装工作且质量检测均合格后,进行围堰封底混凝土浇筑,总浇筑高度为3.2m,在水下分两次进行浇筑。首先浇筑3m高的C30混凝土,待混凝土到90%设计强度后,将围堰中的水抽掉,待抽干后再浇筑20cm厚的封底调平层。具体来说,按照4号舱、10号舱、3号舱、9号舱、5号舱、11号舱、2号舱、8号舱、6号舱、12号舱、1号舱、7号舱的顺序,每个隔舱采用两台泵车从两个主布料点一次性灌注至设计高度,再对称找补辅布料点混凝土。浇筑完首批封底混凝土之后,导管的埋深应控制在0.7~0.8m左右。再将大料斗换成小料斗,放置在封底平台承重梁上,汽车泵继续泵送混凝土,直至封底混凝土面达到设计要求[8]。

d.为确保封底混凝土浇筑能稳定连续施工,应控制同一导管两次灌入混凝土的时间间隔在90min,且要严控各浇筑点及其周围4m范围内的标高,及时检测,并记录灌注、测量时间[9]。混凝土快浇筑完的时候,要检测混凝土面的标高,尤其是要对导管作用半径相交位置、护筒周边及围堰内侧周边等位置的标高进行检测。根据结果,对标高偏低的位置适当的增加浇筑量,以保封底混凝土的顶面足够平整,且检测各位置均符合要求后,停止浇筑,拔升导管,移到下个浇筑点。另外,抽完围堰内的水之后,检查堰内壁与封底混凝土接缝处有无冒水或渗水,若有可使用干海带对冒水或渗水位置进行封堵,若出水量稍大,则需开V形槽,并使用堵漏王进行封堵,保证封底施工质量。

5 结 语

综上所述,双臂钢围堰技术在现代桥梁深水基础施工中已有较为广泛的应用,但是像北辰特大桥跨越青龙湾减河72号墩这样自重达594.2t、高度达20.122m的巨型双臂钢围堰施工应用还比较少,为了确保如此重、大的钢围堰安全高效地安装成功,将整个钢围堰分成了五节,并且每节分成了12块段(每块最大重量15t),在专业加工厂预制加工而成,再运至现场利用2台50t履带吊+8台同步连续千斤顶配合完成拼装及下放,经现场边施工边监测,达到了预期的工程效果。此次巨型双臂钢围堰施工为华北地区首例,且达到了国内先进水平。