超深基坑圆形结构钢模板施工技术

2022-07-01朱威

朱 威

(中铁十八局集团第五工程有限公司,天津 300450)

1 工程概况

珠江三角洲水资源配置工程土建施工A5标位于佛山市顺德区伦教街道,主要施工任务为LG09号、LG09-1号两个工作井和两个盾构区间,区间为总长约5.64km的双线输水隧洞[1]。

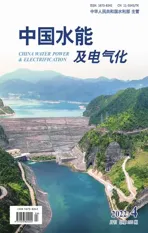

工作井平面布置为圆形,工作井内衬墙均采用逆作法施工,墙厚1.2~1.5m。井身上部多为冲积层,包括淤质粉细砂、淤质黏土层、粉质黏土层、泥质中粗砂、砂卵石层等,井身下部为强风化—弱风化泥质粉砂岩。LG09号工作井内衬墙①~⑤层内径是31.1m,⑥~层内径是30.5m,井深67.25m。LG09-1号工作井内衬墙①~⑤层内径是31.1m,⑥~层内径是30.5m,井深61.55m。LG09号工作井剖面见图1。

图1 LG09号工作井剖面

2 工作井内衬墙模板施工难点

施工作业面小,圆形工作井作业直径为30.5~31.1m,交叉作业时段多,危险性大;内衬墙为变径圆形结构,内衬墙①~⑤层直径31.1m,⑥~层直径30.5m;属于超深基坑,LG09-1号工作井井深61.55m,有13层内衬墙;LG09号工作井井深67.25m,有14层内衬墙;基坑土质不稳定,多为冲积层,井身上部主要有淤质粉细砂层、淤质黏土层、粉质黏土层、泥质中粗砂、砂卵石层等,井身下部为强风化—弱风化泥质粉砂岩,采用逆作法施工情况下不能使用常规支架模板施工;工期任务紧,内衬墙平均每层施工时间为12天,模板安装时间不能超过1天。

3 工作井内衬墙模板施工对策

针对每项施工主要难点制定了详细对策,并从对策的有效性、可实施性、经济性、可靠性等方面进行了评估[2],最终确定了模板施工方案和结构尺寸要求。

a.选用占用空间小的模板,模板高度5m,底部宽度0.8m。

b.选用可调整直径大小的模板,可从直径31.1m快速调整到30.5m。

c.选用不吊出工作井模板,通过井口8个卷扬机对模板进行升降控制,保证其他工序施工过程中模板稳定悬挂在井壁上[3]。

d.选用自身刚度足够抵抗混凝土浇筑过程侧压力,保证墙体不发生变形组合钢模板[4]。

e.安装时间快且安装质量满足要求,可控制在半天安装完成模板。

4 模板施工介绍

4.1 模板结构组成

4.1.1 直径31.1m工作井模板组成

直径31.1m竖井模板包括2.31m标准块、2.31m带浇口标准块各12件;4.62m斜口邻接块左右各4件、4.62m斜口块各4件;4.62m调整竖梁8件。

4.1.2 直径30.5m工作井模板组成

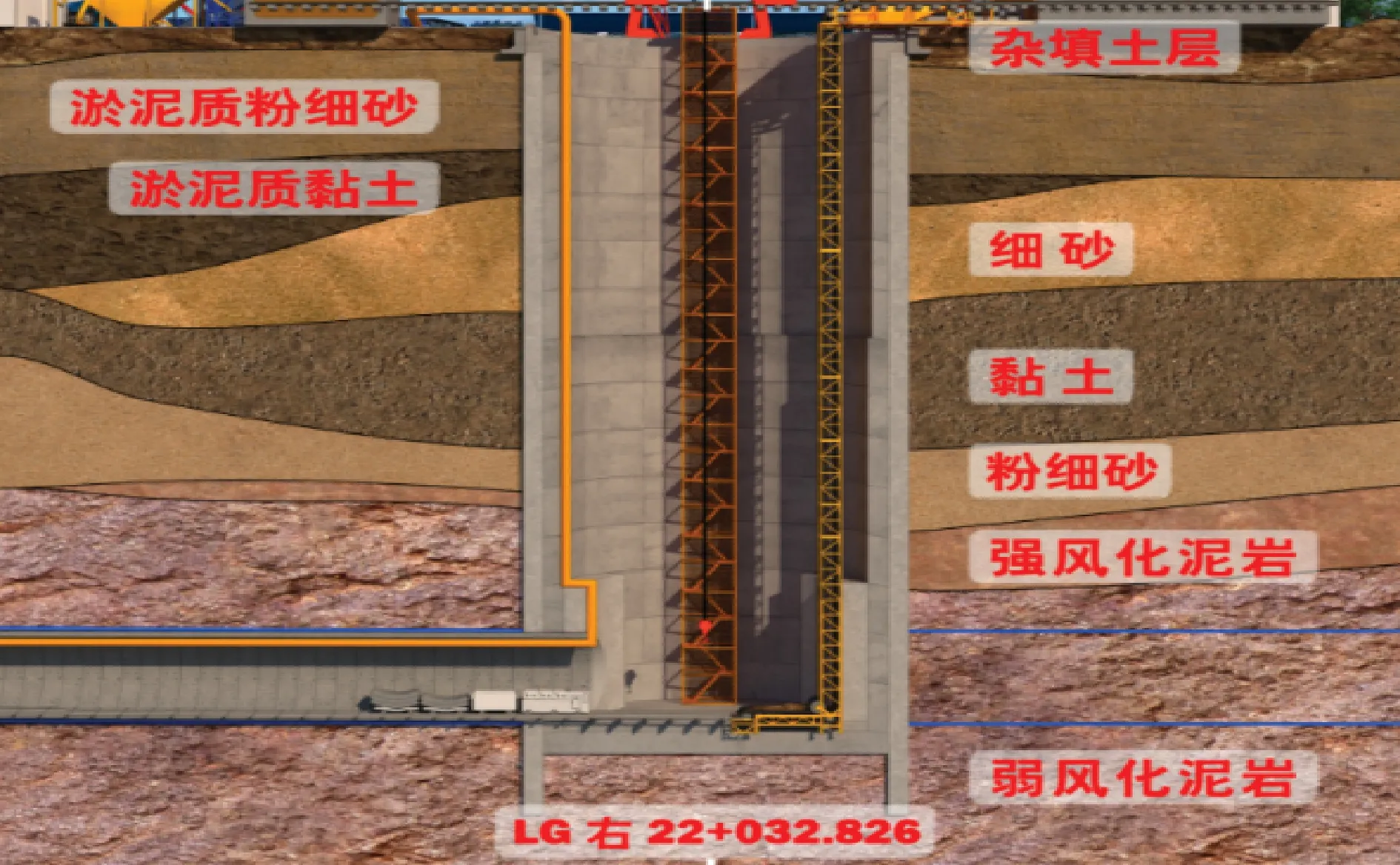

直径30.5m竖井模板包括2.31m标准块、2.31m带浇口标准块各12件;4.62m斜口邻接块左右各4件、4.62m斜口块各4件。现场钢模板试拼装见图2。

图2 现场钢模板试拼装

4.1.3 悬挂系统

井口悬挂装置采用8台35kW卷扬机悬吊,卷扬机间采用40号工字钢连接成一个整体,8条加强扁担梁,扁担梁与钢模假连接。为确保扁担梁刚度,对扁担梁进行加设钢板焊接加强[5],扁担梁长3m,上方设置一个定滑轮,下方布置两个吊环与吊装钢丝绳连接。

4.2 标准块组成

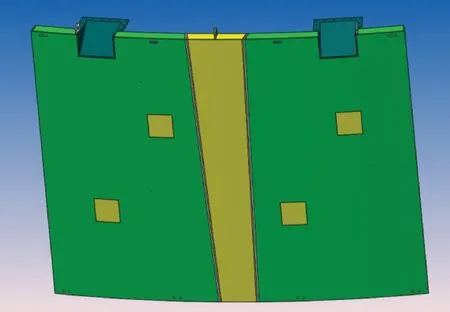

标准块尺寸为:4620mm×5950mm,由8mm厚面板、12mm厚背肋焊接组成,背肋间距为385mm方形布置,连接法兰采用16mm钢板;每个标准块上设置了三层共计7个浇筑口,下两层浇筑孔间距2.5m,顶部浇筑孔间距1.5m;下两层浇筑孔尺寸400mm×400mm,顶部浇筑孔尺寸360mm×500mm。标准块模型见图3。

图3 标准块模型

4.3 斜口块及调整块组成

斜口块尺寸为:4620mm×5950mm,由8mm厚面板、12mm厚背肋焊接组成,背肋间距为385mm方形布置,连接法兰采用16mm钢板;斜口块与两侧块间采用O形圈密封,确保拼接缝不会漏浆[6]。斜口块模型见图4。

图4 斜口块模型

8个调整块尺寸为4620mm×239mm,主要用于前五层直径31.1m变为五层以后的直径30.5m,调节块按45°呈米字形均匀布置在模板四周。

4.4 模板构件连接与模架

模板与背肋采用T48高强螺栓连接,并且可以通过旋转螺栓实现对径向移动面板进行平整度和垂直度微调。模板、背肋间采用高强螺栓连接,可根据工况需求,采用分体升降和整体升降两种方式安拆模板,进行上下移动[7]。

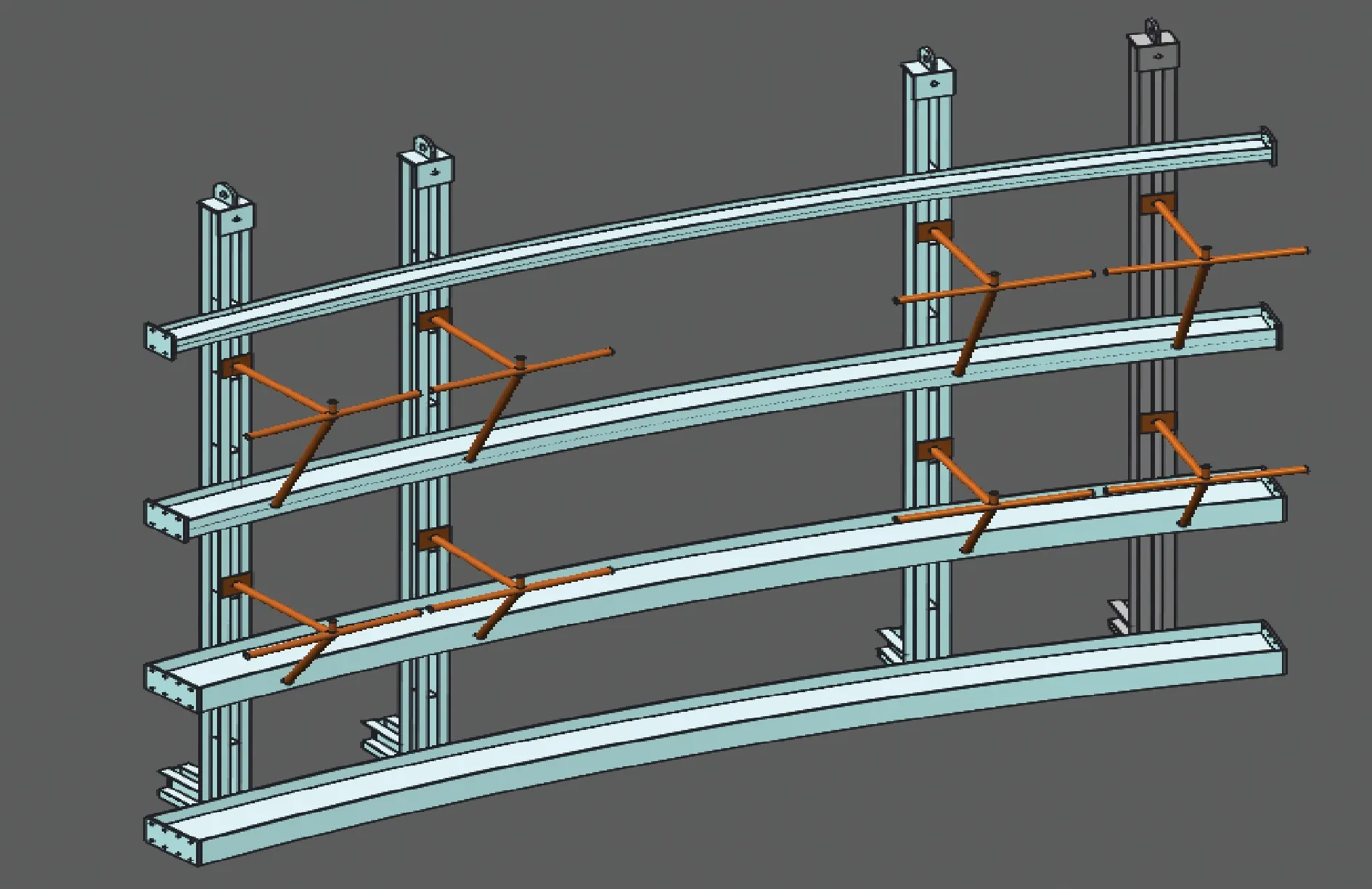

模架由16a槽钢和H型钢组成,模架分为16块,每块尺寸为5765mm×5165mm,其中立柱为双拼16a槽钢双拼,环向肋板由4圈H型钢组成,从下往上依次为400mm×200mm×8mm×13mm(两道),300mm×150mm×6.5mm×9mm,200mm×100mm×5.5mm×8mm。模架构件见图5。

图5 模架构件

4.5 模板提升装置

井口悬挂装置采用8台35kW卷扬机悬吊,卷扬机间采用40号工字钢连接成一个整体,确保提升过程整体受力,模板拼装后共分8大块,单块重量约15t,卷扬机理论荷载35t。为确保卷扬机吊装时受力均匀,加工8条加固处理的扁担梁,长度3m,分两个吊点将单块模板平衡吊装。

为实现各种工况时对模板提升的需求,8台卷扬机分别设置了点动、联动装置,可通过点动调节单个卷扬机实现模板升降过程中的姿态微调,在姿态正常的情况下可采用联动形式整体升降[8],缩短了整个过程的持续时间。

为避免模板体系运行过程中出现姿态倾斜造成卷扬机受力不均,对8台设备分别加设了独立的数显拉力计,确保出现偏心受力时第一时间发现并通过点动及时进行姿态调整,提高了模板体系的运行安全性(见图6)。

图6 模板体系悬挂

5 施工效果

工作井内衬墙施工中,对模板施工方案进行调整优化和局部改造后,能够在作业面受限情况下,不影响其他工序模板施工(见图7)。模板可从直径31.1m快速调整到直径30.5m,可通过卷扬机控制高度,模板依靠自身刚度不变形,不产生位移,模板安装时间短,可控制在半天,全面完成了投资、安全、质量和进度管理目标。现场从直径31.1m变径到30.5m位置(见图8)。

图7 模板体系不影响其他工序施工

图8 从直径31.1m变径到30.5m位置

6 结 语

城市发展需要不断开发地下资源,此类工程将会越来越多,施工难度也将越来越大。对模板进行调整优化和局部改造后,成功解决了超深大直径工作井内衬墙模板安装的问题,满足了现场安全、质量、进度等施工条件要求,提高了设备的使用率,降低了施工成本,缩短了工期,安全得到了保证,大大提高了工程质量,为后续相似条件下施工提供了工艺借鉴,也为同类施工提供了宝贵经验。