碳纤维复合材料轴向压缩性能测试方法对比

2022-07-01袁泽帅王蕴宝王凡文杨云华

李 龙 袁泽帅 王蕴宝 王凡文 杨云华

(1 航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京 100076)

A(2 火箭军装备部驻北京地区第一军事代表室,北京 100190)

文 摘 轴向压缩性能一直是复合材料力学性能评价表征研究的难点。本文以国产T800级、M40J级碳纤维复合材料为研究对象,从试验研究、机理分析、计算模拟等角度,系统对比并分析了四种常用复合材料压缩性能测试方法的优劣与适用性,提出了优化的测试条件。试验与模拟结果表明,剪切加载方法(GB/T 3856—2005)易产生应力集中造成试样提前破坏,使压缩强度测试结果相比美标剪切加载方法(ASTM D3410—2016)降低约9%;端部加载(SACMA SRM 1R—94)测试结果较美标剪切加载和联合加载方法(ASTM D6641—2014)高3%~6%。测试条件优化研究中发现,加强片材质对破坏模式影响较大,强界面高强度复合材料适宜采用金属加强片,弱界面低强度复合材料适宜采用玻璃钢加强片。分析试样断口形貌,剪切加载和端部加载方法都可以观察到单向复合材料以纤维“跪折”为主的破坏模式。从测试结果和破坏模式来看,端部加载方法是较优的压缩强度测试方法。

0 引言

碳纤维复合材料因其优异的比强度、比模量、可设计性、耐疲劳等特性,作为主结构材料广泛应用于航天航空等高端装备领域[1-3]。目前,随着碳纤维制备技术的发展,碳纤维拉伸强度不断提高,近年推出的碳纤维拉伸强度达7 GPa水平,其单向复合材料的拉伸强度亦超过3.5 GPa;然而碳纤维复合材料压缩性能提升有限,压缩性能日渐成为复合材料作为航空航天飞行器主结构材料使用的性能短板[4-5],限制其结构减重效率的进一步提升。

为研究碳纤维复合材料的压缩性能,首先必须建立客观、精确、一致性好的压缩性能评价表征方法。当前国内外已建立了多个复合材料压缩测试标准,包括ASTM 标准、ISO 标准、德国标准、中国国家标准等;然而,由于纤维增强复合材料压缩破坏机理的复杂性,客观准确地表征压缩性能一直是复合材料力学性能测试的一个难点,至今仍未形成意见一致的推荐方法[6-9]。

纵观国内外压缩性能测试方法,从压缩载荷引入方式来看,主要可分为剪切加载、端部加载、剪切-端部联合加载三类。其中剪切加载夹具最早是美国Celanese 公司发明的圆筒形剪切加载夹具,经过改进发展出相应的测试标准,包括国际标准ISO 14126、德国标准DIN 29971、中国国标GB/T3856—2005、中国国标GB/T5258 中A1 型夹具、ASTM D3410—2016中A 方法等,但由于夹具装配复杂及精度问题,圆筒型对中方式容易导致试样屈曲,该方法已经被ASTM D3410—2016 弃用,但国内仍有使用;另一类剪切夹具代表是美国伊利诺伊技术研究院(IITRI)发明的楔形箱体式剪切加载夹具,随后发展为ASTM D3410标准和GB/T5258 中A2 型夹具。Wyoming 大学发明了一种剪切-端部联合加载夹具,随后发展为ASTM D6641—2014 标准和GB/T5258 中B 型夹具,国内有较多单位采用此方法。端部加载压缩方法的代表是ASTM D695,该方法为哑铃型试样,适用于性能较低的复合材料测试,为了适用于高性能复合材料压缩测试,该方法进行了修订,即先进复合材料供应商的推荐方法SACMA SRM 1R,该方法为国外复合材料供应商常用方法,在国内应用反而较少[10-14]。

复合材料压缩测试标准繁多,国内不同单位采用标准不同,针对高性能碳纤维复合材料的对比研究也较少;此外,测试标准中部分参数或条件常为范围值,并未明确限定,因此,不同单位获得的复合材料压缩性能测试结果差异较大,对国内复合材料性能研究带来不便。本文针对国产碳纤维复合材料的研制需求,采用四种常见的测试方法,进行单向复合材料压缩性能测试研究。结合压缩性能测试结果和破坏模式,对比分析不同测试方法的优劣及其机理,研究关键参数对测试结果的影响规律,旨在为航空航天领域高性能复合材料压缩性能的研究与提升,以及评价方法的选取与优化提供试验参考。

1 试验材料与方法

1.1 试验材料

国产T800 级碳纤维,规格为12 K,拉伸强度5.5 GPa,拉伸模量294 GPa,由山西钢科碳材料有限公司提供;国产M40J级碳纤维,规格为6 K,拉伸强度5.8 GPa,拉伸模量377 GPa。树脂基体为603 环氧树脂,自制。复合材料成型用辅料、溶剂,压缩性能测试用玻璃钢、铝合金加强片等均为市购,加强片粘接胶为J47A 胶膜,由黑龙江石化研究院提供。应变片及其粘接胶由中航电测仪器股份有限公司提供。

1.2 复合材料成型

采用溶剂法制备碳纤维/环氧预浸料,碳纤维面密度约为220 g/m2,裁切预浸料并按[0°]10进行单向铺层,采用热压罐工艺成型,固化工艺为130 ℃/1 h+180 ℃/4 h,固化压力为0.6 MPa。复合材料平板成型后均经过超声C扫确认制备质量良好后,再进行试验研究。

1.3 复合材料压缩性能测试

根据测试标准GB/T 3856—2005、ASTM D3410—2016、ASTM D6641—2014、SACMA SRM 1R—94[15-18],分别制备压缩试样件,标准与试样尺寸等特征如表1和图1所示,三种加载形式的典型夹具如图2所示,剪切加载压缩测试的原理是将试样装夹于楔形夹块中,压缩载荷通过箱体施加于楔形夹块上,通过夹块对试样的剪切作用,将压缩载荷引入试样中。

图1 压缩试样特征示意图及不同标准、不同加强片的试样照片(编号与表1对应)Fig.1 Schematic of the compression specimens and the specimens following different standard and with different tabs(corresponding with the Table 1)

图2 不同加载引入方式的夹具照片Fig.2 Photographs of compression test fixtures with different loading modes

表1 四种压缩性能测试标准及典型特征Tab.1 Information of the four standard test methods

端部加载压缩测试的原理是通过压盘直接将压缩载荷施加到试样端部;联合加载压缩测试的原理端部通过压盘施加端部载荷,同时试样侧面有夹块夹持,夹块运动过程中也施加剪切力。采用MTS 公司E45 型电子万能试验机测试复合材料0°方向压缩性能,传感器量程为100 kN,加载速度为1.5 mm/min。采用粘贴应变片的方法,记录应变,文中所列力学测试结果均为至少6 个有效试样的平均值。采用Cam Scan 公司Apollo300 型场发射扫描电子显微镜对经过喷金处理后的失效试样进行断口分析。

2 结果与分析

2.1 剪切加载测试方法

GB/T3856—2005、ASTM D3410—2016 均属于剪切加载测试方法,剪切加载方法对试样的要求是良好的加强片粘贴状态和试样平行度,而对试样端部的垂直度要求不高。

试验选用了标准中推荐的玻璃钢和铝合金两种加强片。对于T800 级复合材料,选用玻璃钢加强片或金属加强片的试样破坏模式都是正常的[图3(a)和(b)],测试结果差异较小。而对于M40J 级复合材料,选用金属加强片时,采用胶膜粘贴加强片的升温固化过程中,由于胶膜固化收缩以及复材与金属热膨胀系数不匹配,在内应力作用下,尤其对于各向异性程度很高的单向复合材料,弱界面容易引起试样分层开裂[图4(a)];当选用玻璃钢加强片时,M40J级复合材料试样无异常,但在剪切加载方式下,试样的破坏常呈现为加强片脱落[19],表层纤维从试样上撕裂[图4(b)],这种破坏模式表明胶膜的粘接效果能达到剪切加载要求,但复合材料的层间结合力弱于夹具施加的剪切载荷,导致试样破坏为表层纤维在剪切作用下的撕裂破坏,无法实现试样的压缩破坏。这说明,剪切加载方法不适用于弱界面复合材料压缩性能测试。

图4 M40J级复合材料异常破坏模式Fig.4 Unacceptable failure modes for M40J-grade carbon fiber reinforced composites

对比国标和美标的压缩数据,从表2可以看到,国标测试方法获得的压缩强度明显低于美标测试方法,且断口几乎全部集中在工作段根部[图3(c)];分析认为,国标方法获得压缩强度偏低,一方面是夹具配合精度稍差[20],另一主要原因是试样工作段长径比较大,更容易失稳,加强片根部的应力集中可能比较明显,导致试样发生提前破坏。

表2 不同剪切加载压缩测试方法测得的T800级复合材料压缩性能Tab.2 Compressive properties of T800-grade carbon fiber reinforced composites determined by different shear-loaded compression methods

图3 T800级复合材料轴向压缩破坏试样Fig.3 Damaged specimens of T800-grade carbon fiber reinforced composite following different methods

为验证上述分析,进一步建立计算模型分析两种剪切加载方法影响机理。针对试样制备与测试实际过程,建立3D 有限元模型,加强片与试样设置为完全粘接状态,模型中固定试样一端,在另一端施加1%的压缩应变,考虑装样及加工误差,设置1°的加载偏角,模型中主要输入参数如表3所示,计算不同尺寸试样的应力应变分布,结果如图5所示,从有限元模拟结果来看,两种材料0°方向应变差别不大,在90°方向产生应变集中的现象,应变最大区域发生在工作段与加强片过渡区的边缘。从表4计算结果可以看到,国标方法中90°方向应变高于美标方法,应变集中系数(单位应力下的应变)高于美标方法;分析认为,对于单向复合材料,90°方向最大应变更大,压缩过程中应更容易产生界面脱粘,诱发试样压缩失稳提早发生,从而导致国标方法的测试结果偏低,且破坏较多发生在应力集中的加强片过渡区。

表3 模型中输入的材料参数1)Tab.3 Input parameters for the finite element model1)

图5 不同剪切加载方法中压缩试样应变分布Fig.5 Calculated strain distribution in finite element model for the specimen with different shear-loaded compression test methods

表4 压缩试样y向应变计算结果Tab.4 Calculated strain in y-axis of the compression specimen

2.2 端部加载测试方法

端部加载可直接引入纯的轴向压缩作用力,规避剪切加载对试样层间结合力的要求。同时由于本身引入的是纯的单向压缩作用力,可以使工作段的长度足够短,尽量避免产生欧拉屈曲现象。端部加载对试样垂直度要求较高,测试过程中应关注并避免端部压溃现象和支撑块对试样轴向产生的冗余作用力[13,21],因此,重点研究加强片材料和支撑块夹持力对测试结果的影响。

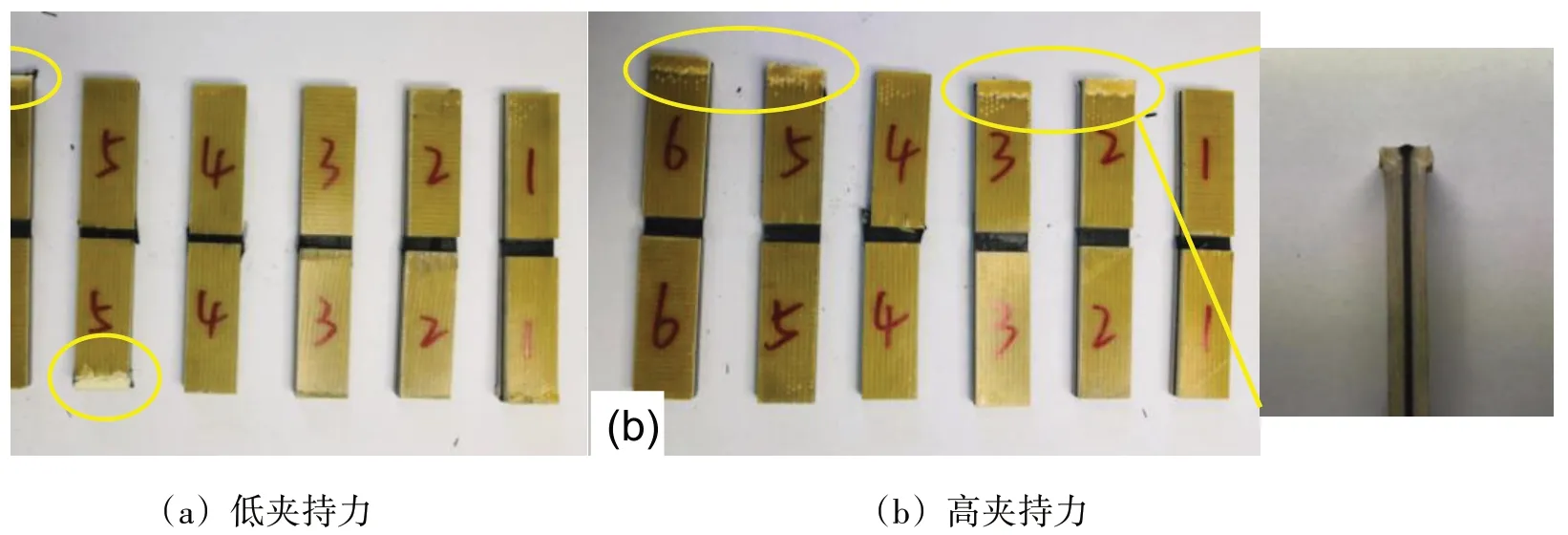

对比玻璃钢和金属两种材质加强片,从破坏模式看,对于国产T800级碳纤维复合材料,当选用玻璃钢加强片时,端部破坏现象较多,且随着支撑块夹持力的增大,端部破坏更加显著(图6)。这是由于T800级碳纤维复合材料压缩强度高(1.5 GPa 以上),试样破坏的极限载荷大,导致端部承受较大的挤压载荷,而玻璃钢材质加强片的强度和模量都比较低,在较大的挤压载荷下易发生破坏,端部加强效果不足,导致压缩强度测试结果偏低(表5)。当更换为金属加强片后,如图7(a)所示,明显消除了端部压溃的现象,试样破坏模式主要为工作段内的横向剪切破坏,是典型的纤维“跪折”效应导致的宏观压缩破坏模 式,测试结果也相对较高。

图6 端部加载测试方法中的T800级复合材料端部压溃现象Fig.6 End crush of the T800-grade carbon fiber reinforced composite specimens following the end-loaded compression method

对于国产M40J 级碳纤维复合材料,如前所述,采用金属加强片容易造成单向复合材料分层开裂的现象;而弱界面会降低复合材料压缩强度[22],M40J复合材料的压缩强度约是T800复合材料的2/3,破坏载荷相对较低,采用玻璃钢加强片时未出现端部提前压溃的现象,试样破坏模式为工作段横向剪切破坏,纵向劈裂、开花等破坏模式[图7(b)],后者与M40J级复合材料较弱的界面结合有关。

图7 端部加载测试方法中的T800级和M40J级复合材料的正常破坏模式Fig.7 Acceptable failure mode of the specimens following the endloaded compression method:T800-grade carbon fiber reinforced composite;M40J-grade carbon fiber reinforced composite

改变试样支撑块上的螺栓扭矩可以调整对试样的夹持力,参照标准推荐范围设置不同螺栓扭矩,表5是不同夹持力下复合材料压缩强度测试结果。当螺栓扭矩为0.4 N·m 时,测试结果相对较高;当进一步增大螺栓扭矩,过大的夹持力将显著增加试样与支撑块之间的摩擦力,限制试样工作段的形变,同时,端部破坏的现象随夹持力增大而增多(如图6b所示),干扰压缩强度测试结果准确性。夹持块的作用是限制试样发生面外变形,避免产生欧拉屈曲,实际试验表明,0.4 N·m以下的螺栓紧固力不足以限制试样晃动,0.4 N·m 的螺栓紧固力足以支撑试样,同时能避免过多的摩擦冗余力,是较优的夹持力大小。

表5 端部加载方法中不同夹持力下复合材料压缩强度Tab.5 Measured compression strength of the composites under different grip force following the end-loaded compression method

2.3 压缩性能测试方法对比分析

采用优化的测试参数,进行四种方法下的压缩强度测试,汇总结果如图8所示。

图8 不同测试方法下压缩强度测试结果汇总Fig.8 Measured results of the compression strength following the four different standards

从测试结果来看,对于T800 级高强中模和M40J级高强高模两种复合材料体系,不同测试方法获得的规律相似:国标方法由于试样工作段较大的长径比以及夹具组装的精度问题,其压缩强度结果最低;美标中剪切加载和联合加载方法的测试结果比较接近,当选用合适的加强片时,破坏模式以工作段横向剪切破坏为主;端部加载测试的压缩强度最高,比美标剪切加载和联合加载方法提升了3%~6%,通过优化测试参数,可获得理想的破坏模式。

2.4 破坏试样微观形貌分析

观察前文所示压缩破坏试样的宏观照片(图3、图7),不论是剪切加载还是端部加载,单向复合材料较理想的压缩破坏模式主要为沿宽度方向的横向剪切破坏。分析宏观破坏模式形成的机理,如图9所示,首先单向纤维难以保证理想的准直状态,非准直的纤维在压缩应力作用下,会造成纤维偏转,在纤维中形成剪切应变;随着应变持续增大,会形成一个剪切及弯折带,进而将造成纤维横向剪切、弯折失效,形成与文献[23-26]报道类似的纤维“跪折”破坏模式。

图9 单向纤维压缩破坏模式示意图Fig.9 Schematic of compression mechanisms for the unidirectional composite

观察压缩破坏试样断口的SEM 照片,如图10(a)所示,破坏断面整体上较为整齐,与纤维轴向呈一定角度,观察局部纤维束,形成明显的微观“跪折”模式[图10(b)],是微弯曲的纤维在压缩应力的作用下的弯折破坏。从横截面的微观形貌也可以看到,单根纤维的截面上同时呈现出压断和拉断的微观形貌,这是复合材料受压时,“跪折”机制中,纤维弯折变形下,一侧受拉伸作用、一侧受压缩作用,而产生的典型纤维截面破坏形貌[图10(c)和图10(d)]。

图10 复合材料压缩试样典型破坏形貌的SEM照片Fig.10 SEM images of the fracture appearance for the tested compression specimens

3 结论

(1)国标剪切加载方式测试结果明显偏低,主要是尺寸效应造成。由于该试样工作段长径比较大,在压缩应力作用下,横向应变集中明显,容易造成失稳从而导致试样提前破坏。不适用于高性能单向碳纤维增强复合材料压缩性能测试。

(2)对于强界面复合材料体系(T800级高强中模型碳纤维为增强体),美标剪切加载、联合加载方法测得的压缩强度结果相当,均可获得理想的破坏模式;对于弱界面复合材料体系(M40J级高强高模型碳纤维为增强体),剪切加载方式难以获得有效的测试结果,推荐使用端部加载或联合加载测试方法。

(3)端部加载测试结果比其他两种加载方法高3%~6%,关键影响因素主要为端部保护效果和加持预紧力。强界面复合材料推荐使用硬质铝加强片,端部保护效果好,可以获得更高的压缩强度;弱界面复合材料推荐使用模量、膨胀系数与试样更接近的玻璃钢。为避免预紧力过小造成试样屈曲和预紧力过大造成人为“高”的结果,预紧力0.4 N·m 比较合适。