气凝胶隔热材料制备及航天热防护应用研究进展

2022-07-01柳凤琦王鲁凯刘兰芳冯军宗姜勇刚李良军

柳凤琦 王鲁凯 门 静 刘兰芳 彭 飞 冯军宗 姜勇刚 李良军 冯 坚

(国防科技大学空天科学学院陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引言

随着新型航天飞行器不断突破飞行速度技术壁垒,其飞行速度更高、飞行时间更长,但这同时也伴随着更严酷的机身表面气动加热,因此迫切需要开发高效隔热材料以保证机体结构稳定和舱内电子设备正常工作,这是飞行器长时高速飞行的重要保障[1]。传统的航天隔热材料如陶瓷纤维毡、隔热瓦等,其应用已经逐渐受限于材料本身的隔热性能,这也制约了未来飞行器进一步发展[2-4]。

纳米孔隔热材料自诞生以来备受研究者青睐,其可依托于传热理论对材料微观结构在纳米尺度进行精细调控,从而实现隔热性能的飞跃,气凝胶隔热材料便是其中重要代表。气凝胶是一种以纳米粒子为骨架、气体为分散介质的纳米多孔材料,因其低密度(最低至3 mg/cm3)、高孔隙率(最高99%以上)和高比表面积(最高1 000 m2/g 以上)也被誉为“固态烟”[5-6]。气凝胶是目前热导率最低的固体材料,这归功于气凝胶独特骨架形态和孔径结构:极低固态体积占比和曲折复杂三维多孔网络结构,大幅抑制了材料固相热传导;介孔范围内的孔径小于气体分子平均自由程,有效降低了气体分子运动引起的气体热传导;遮光剂引入可以提高气凝胶比消光系数,避免了高温下辐射传热显著增加,因此,气凝胶作为一种超级隔热材料在高温隔热领域具有无可比拟的优势,尤其在环境恶劣、对质量有苛刻要求的航空航天热防护领域,这也是其应用最为成功的领域之一[7]。本文以航天热防护应用为背景,系统综述近十年来气凝胶隔热材料制备方法、隔热性能以及热防护应用现状,针对航天领域迫切需求和研究重点,提出了气凝胶隔热材料未来发展方向。

1 气凝胶隔热材料制备工艺及材料性能研究进展

自1931年SiO2气凝胶问世以来,各种新型气凝胶层出不穷,气凝胶体系得到不断丰富和拓展[8]。根据材料体系不同,气凝胶隔热材料一般可分为无机氧化物气凝胶(SiO2[9]、Al2O3[10]、ZrO2[11]、TiO2[12]等)、有机气凝胶(酚醛[13]、聚酰亚胺[14]、聚氨酯[15]等)、炭气凝胶[16]和碳化物气凝胶(SiC[17]、SiCO[18]、ZrCO[19]等),以下按此分类介绍相关研究进展。

1.1 氧化物气凝胶隔热材料

氧化物气凝胶隔热材料的特点是耐温高、热导率低,可与耐高温氧化物陶瓷纤维复合得到强度较高、可成型大尺寸样件、可加工性能好的复合材料,因此是目前航天隔热应用中最主要的气凝胶种类,其中主要有SiO2气凝胶和双组元氧化物气凝胶(包括Al2O3-SiO2、ZrO2-SiO2等)。

1.1.1 SiO2气凝胶隔热材料

SiO2气凝胶是目前研究最广泛、隔热应用最为成熟的气凝胶种类,近十年来,国内外针对SiO2气凝胶隔热材料的研究方向主要集中在力学增强、抑制高温辐射传热和常压干燥等方面。

面向隔热应用,需要解决气凝胶自身内部颗粒之间弱链接造成的陶瓷脆性问题。鉴于此,力学增强一直是SiO2气凝胶隔热材料研究的重点方向。目前,已有多种增强策略,包括原位网络骨架增强、聚合物交联增强和纤维复合增强[20-24]。其中,纤维复合增强是最为有效且常见的增强方法,通常将不同种类、不同直径的长、短纤维引入溶胶-凝胶制备工艺获得SiO2气凝胶复合材料。在众多纤维种类中,无机纤维具有优异的热稳定性和低热膨胀系数,良好力学增强效果使SiO2气凝胶成为理想的高温热防护材料。当前,用于增强SiO2气凝胶的无机纤维主要有玻璃纤维、SiO2纤维、海泡石纤维、ZrO2纤维、硼酸铝晶须和莫来石纤维/晶须等[25-30],这些纤维增强的SiO2气凝胶复合材料的相关性能如表1所示。

表1 无机纤维增强SiO2气凝胶的相关性能Tab.1 Related properties of inorganic fiber reinforced silica aerogels

近十年,隔热用纤维增强SiO2气凝胶复合材料取得一系列新的研究进展,主要有两个方面。一方面是强化和改善纤维与SiO2气凝胶基体之间的相界面结合。对于无机纤维增强的SiO2气凝胶材料而言,多孔气凝胶基体与光滑纤维表面之间存在着低化学交联和弱物理作用,由此造成的低相界面结合力和气凝胶的脆性易造成纤维增强失效。针对该问题,可通过对无机纤维表面进行化学官能团修饰、生长晶须和涂层来实现纤维与气凝胶基体之间的强界面结合[31-32]。另一方面是特定功能纤维来满足SiO2气凝胶材料的柔性、高强度、低热导和耐高温等指标要求。例如,有机纤维良好柔韧性、纤维与基体之间强作用力可实现SiO2气凝胶复合材料柔性变形、卷曲[33-36];在力学增强的基础上,微纳尺度的超细纤维可降低热导率[37],耐高温纤维有助于提升SiO2气凝胶隔热材料的抗烧结能力[38-39]。

SiO2气凝胶在高温下呈现红外辐射透明,造成材料热导率随温度升高急剧增大。合理选用遮光剂种类、粒径和用量可有效降低材料在高温环境中的辐射热导率。目前,作为红外遮光剂的主要有炭黑、SiC、TiO2、钛酸钾、氧化钇等[40-44],其形态通常为颗粒状或晶须状,颗粒状的红外遮光剂易对SiO2气凝胶的网络结构造成破坏,且溶胶-凝胶方法难以实现实验添加量与理论计算量相一致[45-46]。相比于颗粒状红外遮光剂,纤维也可用于抑制SiO2气凝胶隔热材料的高温辐射传热[47],这些纤维通常是由具有抑制红外透过作用的材料纺丝形成,或在耐高温纤维表面修饰红外遮光剂涂层获得[48],利用纤维在隔热材料中的高体积分数优势,可实现对红外辐射的有效遮蔽。

目前,SiO2气凝胶隔热材料的制备与生产仍依赖于昂贵、复杂和高压的超临界干燥,为克服气凝胶生产工艺弊端,近十年,大量工作倾向于研究常压干燥制备SiO2气凝胶隔热材料。一般而言,常压干燥需要与疏水改性工艺相结合,以避免干燥过程中极性溶剂在挥发过程中因毛细管张力对气凝胶孔结构造成破坏。常用的疏水改性剂主要有甲基三甲氧基硅烷、三甲基氯硅烷、六甲基二硅氮烷等[49-54],利用原位疏水工艺可在湿凝胶表面修饰疏水基团,配合纤维的增强作用,可在不进行溶剂置换的前提下,实现常压干燥。

1.1.2 双组元氧化物气凝胶隔热材料

在常见的氧化物气凝胶中,Al2O3和ZrO2气凝胶相对于SiO2气凝胶表现出更为优异的耐温性能,能够适用于更高温度的隔热领域。但是,由于纯Al2O3和ZrO2气凝胶在高温下会逐步发生烧结和相变,导致纳米孔结构失效和隔热性能下降,通常需要采用掺杂外来元素的方法制备成双组元气凝胶以进行改善,其中研究得最为广泛的是Al2O3-SiO2和ZrO2-SiO2气凝胶。

1.1.2.1 Al2O3-SiO2气凝胶隔热材料

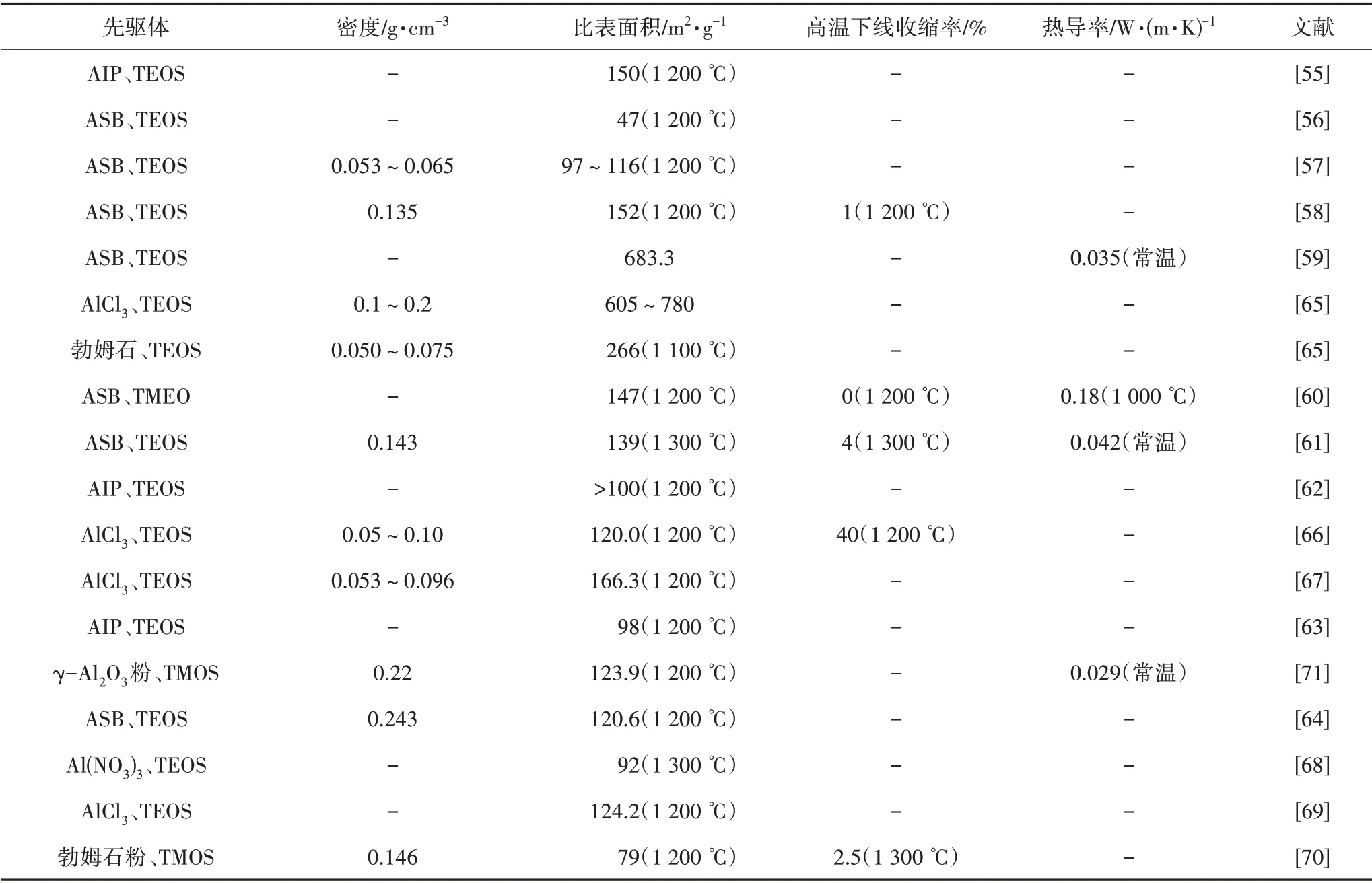

纯Al2O3气凝胶通常在1 000 ℃以上开始逐渐发生烧结和α 相转变,导致比表面积、孔体积显著下降,产生明显的孔隙坍塌和体积收缩。研究表明,在Al2O3气凝胶中引入硅元素能够显著抑制其烧结和α相转变,因此Al2O3-SiO2气凝胶得到了广泛关注和较快发展,其研究重点主要集中在Al2O3-SiO2气凝胶的制备、力学性能增强和高温隔热性能优化等方面。表2列出了Al2O3-SiO2气凝胶的基本特性。

表2 Al2O3-SiO2气凝胶基本特性Tab.2 Basic properties of alumina-silica aerogels

用于制备Al2O3-SiO2气凝胶的三种常用的铝源先驱体包括铝醇盐如异丙醇铝(AIP)或仲丁醇铝(ASB)[55-64]、无机铝盐[65-69]和勃姆石粉[65,70],而硅源先驱体一般采用硅醇盐(正硅酸乙酯(TEOS)[55-59,61-69]、正硅 酸甲酯(TMOS)[70-71]或者三甲基乙氧基硅烷(TMEO)[60])。引入硅组分的方式主要包括两种:一种方法是原位引入,首先铝醇盐或无机铝盐通过水解反应生成含有Al-OH的中间体并形成Al2O3溶胶,然后在溶胶中加入硅源先驱体(直接加入或预先水解),中间体自缩合并与含有Si-OH的硅源先驱体分子发生缩合,生成三维网络结构并形成凝胶;另外一种方法是采用硅源先驱体的预水解液对Al2O3凝胶颗粒进行沉积改性得到Al2O3-SiO2气凝胶[58,61,69]。

从表2中看出与SiO2、Al2O3等单组份气凝胶相比,Al2O3-SiO2气凝胶显示出更为优异的耐温性,在1 100~1 400 ℃时仍然能够保持较高的比表面积(表2)、孔体积和较低的尺寸收缩,能够满足更高温度的隔热需求。分布在Al2O3气凝胶网络结构中的硅,占据了Al2O3的部分空位,抑制了铝离子的扩散和重排,从而显著抑制气凝胶烧结;在高温时Al2O3与SiO2反应生成莫来石相,阻止了α 相转变,因而硅的引入显著提高了Al2O3气凝胶的热稳定性[55-57,64]。通常当硅/铝摩尔比在1∶8~1∶3时,Al2O3-SiO2气凝胶具有相对较优的耐温性[57,64-68]。

为了改善Al2O3-SiO2气凝胶的力学性能,研究者在气凝胶中引入增强相如晶须、颗粒或纤维等强韧的材料,制备成Al2O3-SiO2气凝胶复合材料,其制备过程与纯气凝胶类似,主要区别在于增加了液(Al2O3-SiO2溶胶)固(增强相)两相复合环节。根据增强相的形式,复合材料的制备工艺可分为三种。第一种工艺是以尺寸较小的颗粒、晶须或短纤维作为增强相,一般采用机械搅拌、超声振动等手段将其分散在溶胶中[72],其关键在于控制增强相在溶胶中的沉降和复合材料的均匀性。第二种工艺,是首先以陶瓷纤维(莫来石[73]、ZrO2[74]和石英纤维[75]等)和黏结剂为原料,通过搅拌分散、成型和烧结将其制备成高孔隙率(>90%)的多孔骨架,再浸渍Al2O3-SiO2溶胶,进一步制备出复合材料。以多孔骨架为增强相,能够制备出力学性能(压缩强度可达1.22 MPa[74])较好的Al2O3-SiO2气凝胶复合材料。但是,多孔骨架中的纤维通过黏结剂相互连接,一定程度上增加了固相热传导。第三种工艺是采用长纤维(散棉或针刺毡)预制件与Al2O3-SiO2溶胶直接复合,通过常压或真空浸渍,溶胶均匀地渗入纤维的内部孔隙,进一步可制备出韧性良好[76-79]的复合材料。该方法是具有很大的应用潜力,是当前以及后续的一个重要研究方向。在保持较低密度(0.22~0.59 g/cm3)的前提下,Al2O3-SiO2气凝胶复合材料的成块性和力学性能相比于纯Al2O3-SiO2气凝胶得到了质的提升(表3)。

表3 Al2O3-SiO2气凝胶复合材料的性能Tab.3 Properties of alumina-silica aerogel composites

引入遮光剂如纤维[68,76,79-81]以 及TiO2[61,73,78,82-83]、ZrO2[78]、SiC[84]等是提高Al2O3气凝胶高温隔热性能的重要方法。引入遮光剂的常见方法包括:在溶胶中加入TiO2颗粒[61,28-29]形成分散液,再复合增强相;对纤维表面进行SiC 涂层改性[84],再浸渍溶胶;以原位方式,直接在Al2O3-SiO2气凝胶网络结构中引入ZrO2、TiO2组分[78]。遮光剂对高温下红外辐射波的散射和吸收作用,保证了Al2O3-SiO2气凝胶复合材料具有较低的高温热导率[61,78,82-84]。

根据表3,Al2O3-SiO2气凝胶复合材料在1 200 ℃条件下表现出较低的尺寸收缩,同时具有低密度、低热导率特性和较好的力学性能[61,66,68-70,72-73,75-86],在高温隔热领域具有较为明显的优势。

1.1.2.2 ZrO2-SiO2气凝胶

块体ZrO2材料具有很高的熔点(2 710 ℃)和很低的热导率[2 W/(m·K)],多孔ZrO2制品被广泛应用于耐火材料,而ZrO2气凝胶近年来也得到了较为广泛的研究。由于纯ZrO2气凝胶成块性较差且在500~1 000 ℃下会发生显著的相变和尺寸收缩,一般引入第二组分改性以提高其力学性能和热稳定性,其中ZrO2-SiO2气凝胶研究得最为深入。通常采用氯氧化锆[87-92]、丁醇锆[61,93]、聚乙酰丙酮合锆[94-95]和硝酸氧锆[96]等作为锆源、TEOS 为硅源,以原位掺杂[87,97]或者凝胶改性[61,91,94,96]方式将硅组份引入至ZrO2气凝胶结构中。采用莫来石纤维[87,96]、ZrO2纤维[90,95]和石英纤维[97]等作为增强相制备成复合材料,可进一步提高ZrO2-SiO2气凝胶的力学性能。根据表4,ZrO2-SiO2气凝胶在1 000 ℃时仍然能够保持较高的比表面积,其复合材料表现出较低的综合热导率,目前ZrO2-SiO2气凝胶材料的耐温性仍然局限在1 000 ℃左右,后续还需要深入研究和优化。

表4 ZrO2-SiO2气凝胶及其复合材料特性Tab.4 Properties of zirconia-silica aerogels and their composites

1.2 有机气凝胶隔热材料

有机气凝胶最早是由PEKALA 等[98]以间苯二酚(R)和甲醛(F)为原料、Na2CO3为催化剂,通过超临界干燥制备得到的RF 有机气凝胶,成功将气凝胶材料扩展到有机领域。与传统的无机气凝胶相比,有机气凝胶以聚合物分子链为骨架,保留了无机气凝胶低密度、高孔隙率、低导热系数等优点,其性能主要取决于聚合物种类,因此有机气凝胶具有灵活的分子可设计性和性能可调节性[99-102]。近十年开发的作为航天隔热材料应用的有机气凝胶主要有酚醛气凝胶和聚酰亚胺气凝胶等。

1.2.1 酚醛气凝胶隔热材料

酚醛树脂具有高残碳率、耐热等特点,炭化后结构致密且稳定,常被用来作为炭气凝胶的前驱体[103-104]。酚醛气凝胶烧蚀过程受热分解生成热解气体和热解炭,在边界层产生热阻塞效应和质量引射效应耗散热量,酚醛气凝胶及其热解炭气凝胶导热系数低,可产生长时间的隔热效果[105],且酚醛气凝胶成本较低、制备周期较短,因此,酚醛气凝胶在航空航天高温隔热和防热领域具有广阔应用前景。近十年来,针对酚醛气凝胶隔热材料,研究重点主要集中在提高其高温有氧环境下抗烧蚀性能、隔热性能、力学性能等方面[106-107],相关研究得到的酚醛气凝胶材料性能如表5所示。

表5 酚醛基气凝胶隔热材料性能参数1)Tab.5 Performance parameters of phenolic aerogel composites1)

在提高酚醛气凝胶隔热材料高温有氧环境下抗烧蚀性能方面,由于纯酚醛气凝胶对高温环境的耐受性较差,起初酚醛气凝胶作为抗烧蚀材料与碳纤维复合使用,能够耐受较高的热流和压力(在1.5 MW/m2的氧乙炔焰热流环境中考核33 s,距离材料热面38 mm 厚背温不超过90 ℃)[108-110]。但碳纤维增强酚醛气凝胶极易在高温有氧环境中被氧化,造成热防护材料失效,为了改善酚醛气凝胶隔热材料在高温有氧环境中的抗烧蚀性能,一般采用对基体进行无机改性或将碳纤维替换为耐高温无机纤维的方法,利用无机组分耐热、抗氧化等特性提高材料的抗烧蚀性能[111]。与在基体中加入添加剂有所不同,苯并噁嗪(BO)为一种新型含氮酚醛,分子链中含有氮杂原子,比酚醛气凝胶具有更高的残炭率及抗烧蚀性能,加之苯并噁嗪原料成本低等优点,有望成为替代酚醛气凝胶的新型烧蚀材料[112-114]。

在提高酚醛气凝胶隔热性能方面,通过调控酚醛气凝胶的微观结构,可有效降低其常温热导率,得到具有不同隔热性能的酚醛气凝胶[115]。除了调控酚醛气凝胶微观结构降低热导率外,还可将酚醛气凝胶与无机气凝胶(如SiO2气凝胶、Al2O3气凝胶等)复合,利用无机气凝胶纳米多孔结构和本征低热导特性提高材料的隔热性能[116-118]。但由于无机气凝胶固有的脆性,与酚醛气凝胶复合后,材料力学性能有一定程度的下降[119]。

在改善酚醛气凝胶的力学性能方面,通常采用与纤维复合的方式[120],其中碳纤维因其在高温有氧环境下易氧化的缺陷,采用碳纤维-石英纤维杂化的方式增强酚醛气凝胶[121],可得到具有较低密度和较低热导率的酚醛/SiO2气凝胶复合材料。除此之外,碳纳米管、氧化石墨烯等因具有优异的力学性能,通过对无机纳米颗粒改性,增强无机纳米颗粒与酚醛气凝胶基体之间的相互作用,形成稳定的化学键,可得到超乎寻常的可压缩性(压缩应变可达80%)[122]。

综合以上分析可以发现,将酚醛气凝胶与无机组分复合作为气凝胶基体,在保证一定力学性能的基础上,可有效提高酚醛气凝胶隔热材料的高温抗烧蚀性能和隔热性能,且经过结构调控,可得到性能优异的气凝胶防隔热材料,有望扩大其在航天领域的应用范围。

1.2.2 聚酰亚胺气凝胶隔热材料

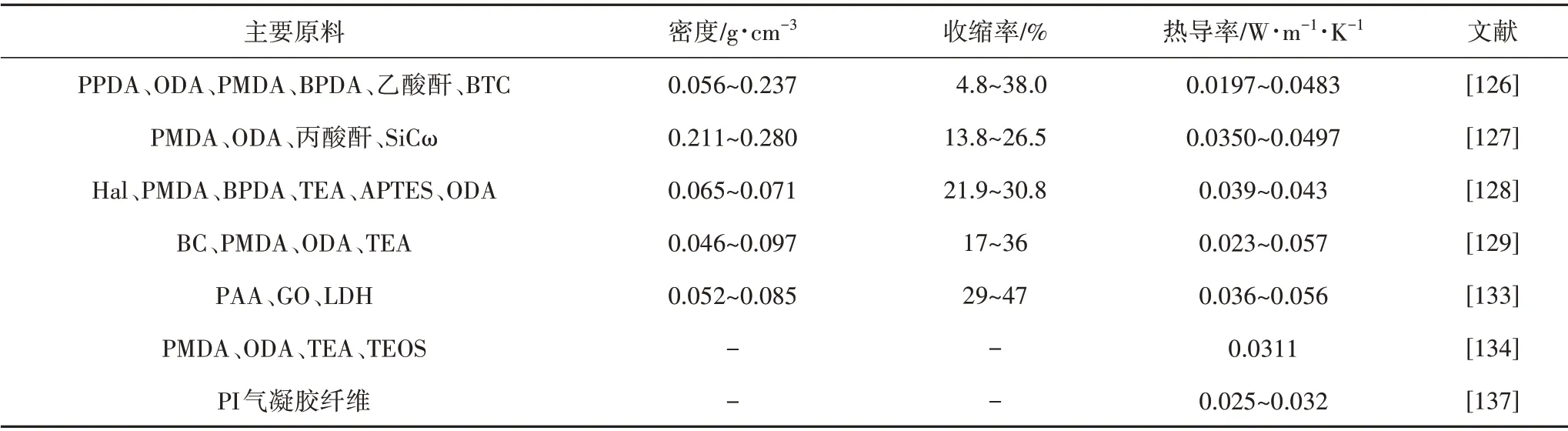

聚酰亚胺(PI)是一种高性能树脂,其本身具有的芳杂环结构使其具有良好的热稳定性和力学性能,可耐高温、耐腐蚀[123]。聚酰亚胺气凝胶具有低密度、低导热系数等优点,在航空航天领域具有广阔应用前景。聚酰亚胺气凝胶根据其组成不同可分为线型聚酰亚胺气凝胶和交联型聚酰亚胺气凝胶,线型PI 气凝胶制备过程收缩大,力学性能也较差,而交联型PI气凝胶具有体型结构,收缩相对较小,其研究受到了广泛重视[124-125]。近十年来,针对聚酰亚胺气凝胶隔热材料,研究重点主要集中在抑制收缩、提高耐温性、聚酰亚胺气凝胶纤维化等方面,相关研究得到的聚酰亚胺气凝胶材料性能如表6所示。

在抑制聚酰亚胺气凝胶收缩及提高隔热性能方面,聚酰亚胺具有分子可设计性,通过控制反应物的聚合反应调控聚酰亚胺气凝胶的孔结构,可得到收缩率控制在10%以内的低密度、低热导聚酰亚胺气凝胶[126],主要性能如表6所示。另外在聚酰亚胺气凝胶中引入纤维,可有效抑制聚酰亚胺气凝胶收缩[127-129]。为了解决不同组分相容性差的问题,采用与聚酰亚胺具有相似结构的芳纶纳米纤维增强聚酰亚胺气凝胶,极大的抑制了收缩[130],气凝胶表现出极好的弹性。

表6 聚酰亚胺基气凝胶性能参数1)Tab.6 Performance parameters of polyimide based aerogels1)

聚酰亚胺气凝胶虽然能够在较高温度下服役,但是作为有机气凝胶在航天领域应用时,其耐高温性能仍有待提高[131]。添加氧化石墨烯(GO)等无机纳米颗粒,或聚酰亚胺与SiO2共前驱体形成纳米尺度的连续结构,制备得到的有机-无机杂化气凝胶,其极限氧指数远高于纯聚酰亚胺气凝胶,可有效提高其综合性能[132-134]。

在聚酰亚胺气凝胶纤维化方面,聚酰亚胺气凝胶纤维兼具聚酰亚胺气凝胶耐高温隔热性能和纤维高的力学性能,其研究受到广泛关注[135]。中科院苏州纳米所提出一种溶胶-凝胶限域转变方法,制备出具有高比表面积(364 m2/g),优异力学性能和超疏水结构的聚酰亚胺气凝胶纤维,解决了聚酰亚胺气凝胶的纤维化难题[136]。该方法具有普适性,为多种气凝胶纤维化提供了可能[137]。

1.3 炭或碳化物气凝胶隔热材料

炭及碳化物作为高熔点和化学性质稳定的物质,将其制成气凝胶结构,可获得耐超高温气凝胶隔热材料,进而拓展在航天航空高温领域应用[138]。

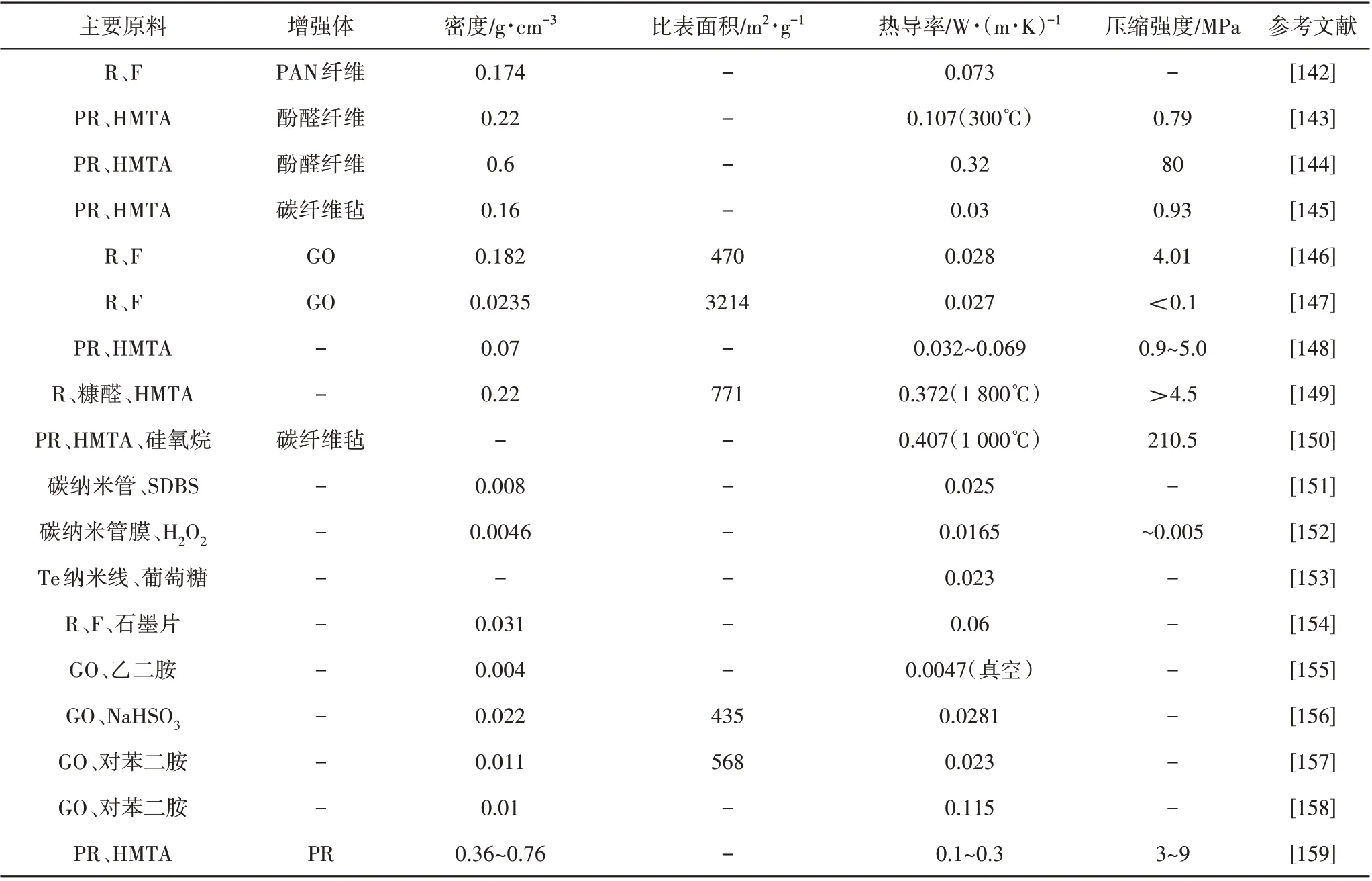

1.3.1 炭气凝胶隔热材料

炭气凝胶不仅具有传统气凝胶低密度、高孔隙率、高比表面积及低热导率等优点,还兼具惰性气氛下耐超高温(惰性气氛下2 800 ℃仍能保持介孔结构[139-140])、高红外消光系数(>1 000 m2/kg[141])、耐酸碱、可降解等优异特性,使其作为隔热材料用于新型高速飞行器超高温热防护部位具有更显著优势及应用价值。近十年来,炭气凝胶隔热材料研究重点主要集中在力学性能提升、工艺简化及低成本制备、抗氧化及耐烧蚀及超轻超弹方面。相关研究所获得的炭气凝胶隔热材料力学、隔热性能如表7所示。

表7 炭气凝胶隔热材料相关性能1)Tab.7 Preparation process and related properties of carbon aerogel insulation materials1)

在炭气凝胶力学性能提升方面,采用纤维增强方式最为广泛,其中传统碳纤维或氧化物纤维与气凝胶基体在炭化过程中会因收缩不匹配引发的微裂纹影响材料热力学性能,为此,采用炭前驱体纤维[142-144]、混合有机纤维的碳纤维毡[145]等可解决上述收缩不匹配问题,可得到兼具优异超高温隔热及良好力学性能炭气凝胶复合材料[142]。氧化石墨烯(GO)因其优异力学性能和良好水分散性的二维层状结构,也用于增强纳米结构骨架及抑制炭化过程中纳米孔坍塌和线性收缩[146-147],而石墨烯低含量及片层大量缺陷在降低热导率基础上可拓展炭气凝胶在电极材料热绝缘体方面的应用[147]。

在炭气凝胶工艺简化及低成本制备方面,长周期溶剂置换及复杂且高成本超临界干燥工艺始终限制其产业化应用。研究表明适当网络强度,加大粒径/大孔网络和低表面张力,对减少常压干燥过程中孔隙结构坍塌和收缩具有重要意义[160]。在此基础上,工艺优化[145,148,150,159]、添加模板或添加剂[146,149]等方法得到了一定研究。工艺优化主要采用普通线性酚醛混合固化剂,工艺简便、成本低廉,可实现大尺寸制作及多形状、尺寸加工,有利于规模化生产应用,但其纳米颗粒及孔的结构尺寸较大,仍存在一定局限性。模板可针对性增加微孔结构、提高比表面积,实现对气凝胶孔结构的定向调控,国防科技大学[149]采用自牺牲盐模板法辅助溶剂热法,酸碱两步工艺常压干燥制备炭气凝胶,其1 800 ℃热导率[0.372 W/(m·K)]与超临界干燥的炭气凝胶复合材料[0.28 W/(m·K)][142]隔热水平相当,不过模板法更多用于制备多孔炭材料。添加剂法则需要仔细控制添加剂用量以及解决与酚醛树脂反应体系相容性问题[161]。

在炭气凝胶抗氧化及耐烧蚀方面,掺杂硅提高抗氧化性能最普遍,通过引入有机硅源而后裂解附于炭气凝胶内部[150]或表面[162],有机硅经高温裂解变为非晶态SiO2和晶态SiC 包裹在炭纳米颗粒表面,使其800 ℃氧化残留率提至17.89%[150];或转化为含SiOC内涂层,使炭气凝胶1 600 ℃/20 min氧化质量损失率降至10.33%[162]。借鉴 PICA(Phenolic Impregnated Carbon Ablator)结构形式,以炭气凝胶为骨架浸渍酚醛树脂[159]可提高材料耐烧蚀性能,表面1 430~1 450 ℃/200 s 的情况下30 cm 厚度样品背温仅为125 ℃。然而,抗氧化及耐烧蚀性能提升一定程度上会削弱炭气凝胶耐超高温特性。

在炭气凝胶超轻超弹方面,主要涉及碳纳米管和石墨烯气凝胶。碳纳米管[单壁1~3 kW/(m·K);多壁50~200 W·/(m·K)]及石墨烯[单层4.84~5.3 kW/(m·K)][163]本身具有极高热导率,但碳纳米管间经范德华作用形成的连接处热阻[151,164]、相邻氧化石墨烯薄片间较大界面接触热阻[155-156]及石墨烯上缺陷、杂化原子引入和孔径减小[157-158]等均可有效降低其热导率,此外,碳纳米管和石墨烯自身轻质高韧,表明其可在超轻超弹隔热领域具有一定应用前景。通过直接发泡法可制备具有分层细胞结构碳纳米管气凝胶,其超轻(4.6 mg/cm3)隔热及优异防火性,为设计保温、阻燃材料提供了一种简便途径[152]。石墨烯通过与炭气凝胶杂化,可在提高功率因数基础上得到一种新型超轻(31 kg/m3)隔热能量转换材料[154]。而受北极熊毛发微结构启发,一种厚度可调碳纳米管气凝胶因具有比典型管结构(tube-structured)隔热材料(如Al2O3、SiO2等)更低热导率及优异疏水性,且可于30%应变下循环压缩100万次以上,有望满足极端条件下对高性能轻质隔热材料的需求[153]。

1.3.2 碳化物气凝胶隔热材料

碳化物气凝胶作为一种新型气凝胶,是近些年被开发并逐渐发展起来的,因具有耐腐蚀、硬度高、熔点高、机械性能稳定等优异性能而备受关注,相比于炭气凝胶和有机气凝胶隔热材料,碳化物气凝胶还具有更好的高温抗氧化性能[165]。碳化物本征热导率较高,但将其制备成具有高孔隙率和三维网络结构的纳米材料后,热导率可大幅降低并用作高效隔热材料。

1.3.2.1 SiC气凝胶

SiC 气凝胶化学性质稳定、热膨胀系数小、比消光系数高、抗热震性能好且在空气中可耐1 000 ℃以上高温,是一种有潜力的高温隔热材料,尤其适合应用在强腐蚀、强热震、电磁干扰严重的恶劣环境中[166]。近十年来,针对SiC 气凝胶隔热材料,研究重点主要集中在SiC 陶瓷转化工艺、热导率优化、SiC 纤维气凝胶及其宏量制备等方面。

在SiC陶瓷转化工艺方面,多孔SiC起初是通过将有机物或碳物理掺杂在SiO2气凝胶中作为前体,在高温下(>1 500 ℃)通过SiO2与C之间的碳热还原反应获得高孔隙率多孔SiC。然而,采用该方法制备的多孔SiC通常生成于气凝胶前体的孔道中并呈晶须状或管状,难以形成块体且无法保留气凝胶前体完整的三维网络结构。相比物理掺杂,通过化学交联在SiO2骨架表面引入紧密涂敷炭层,不仅可以有效避免SiO2颗粒的高温团聚,也同时将碳热还原反应严格限制在C/SiO2界面处进行,使生成的SiC能够继承SiO2气凝胶的三维骨架网络结构[167],这为制备高孔隙率(>80%)块状SiC气凝胶提供了新思路。另外,在反应物体系中引入催化剂可以实现SiC的低温转化(700 ℃)[168],减少了高温下SiO2气凝胶前体孔隙率和比表面积的大幅衰减,有利于得到具有更高孔隙率(>90%)和更高比表面积(>200 m2/g)的SiC气凝胶。随着SiC气凝胶制备工艺的不断发展,人们采用不同的Si源[169]、C源[170]和催化剂[171]均成功制备出SiC气凝胶,但是其隔热性能并未得到关注(如表8所示)。

在热导率优化方面,虽然SiC 有较好的红外遮蔽性能[172],但由于其本征热导率较高,SiC 气凝胶的低温隔热性能仍不及SiO2、ZrO2等传统气凝胶材料[173-174]。研究表明,在SiC 骨架中引入绝热相可以增加相邻骨架颗粒间的声子散射并显著提高界面热阻,进而降低SiC 气凝胶的热导率。SiO2是最常见的绝热相,根据引入方式不同主要分为两种:一种是将纳米SiO2颗粒直接添加到SiC 前体中以生成SiC/SiO2界面,但由颗粒间点接触产生的新界面有限,隔热性能只有小幅提升[175];另一种方法是以SiC 原位氧化生成的SiO2层作为绝热相,其不仅可以有效隔绝热流传导,而且可以将SiC 骨架颗粒牢牢“焊接”在一起,开发出具有核/壳结构的高强度SiC/SiO2复合气凝胶,并表现出良好的隔热性能[>0.047 W/(m·K)][176-177],其性能如表8所示。采用传统方法制备出的SiC 气凝胶虽然强度高,但是其脆性大、密度高(>0.1 g/cm3)、孔隙率低,热导率难以进一步降低,用作隔热材料不具有明显优势,因此急需开发新型高效SiC气凝胶隔热材料。

表8 SiC气凝胶隔热材料制备工艺及相关性能Tab.8 SiC aerogel insulation preparation process and related properties

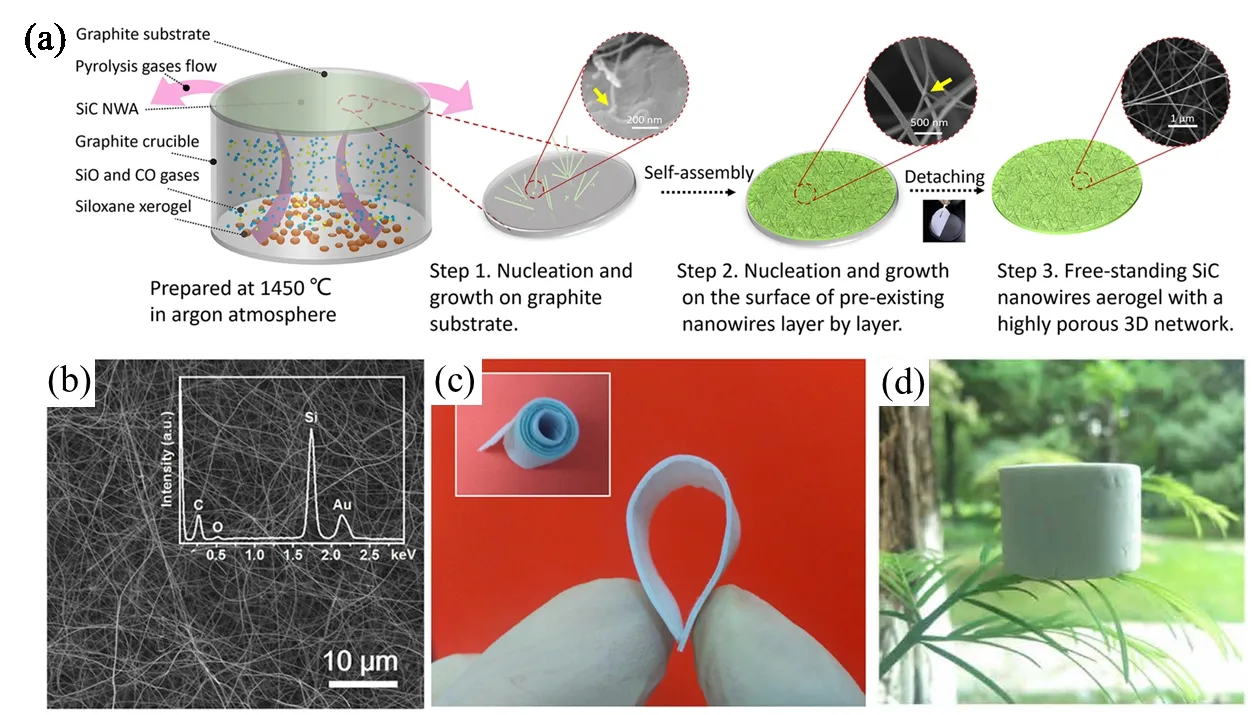

在SiC 纤维气凝胶方面,研究人员近年来创新性地采用柔性一维SiC 纳米材料为基本构筑单元,通过化学气相沉积(CVD)和自组装的方法来制备超低密度(<10 mg/cm3)和超高孔隙率(>99%)的弹性SiC气凝胶隔热材料[图1(a)、1(b)][178],其在高应变条件下,重复压缩上千次后仍能恢复原状,克服了传统SiC 陶瓷气凝胶的脆性问题,可用于高振动条件下的航天热防护材料。然而,采用该方法制备的样品呈片状,难以获得块体SiC 气凝胶[图1(c)],因此研究人员进而将CVD 制备的SiC 纳米线[179]或静电纺SiC纤维[180]与冷冻干燥相结合,获得具有三维结构的SiC气凝胶[图1(d)]。高度多孔和互连的SiC 网络结构有效扩展了热流的传输路径,使其具有超低热导率[可低至0.014 W/(m·K)],即使在1 200 ℃高温下也具有出色的热稳定性和化学稳定性,有望在极端条件下应用。

图1 SiC纤维气凝胶的制备工艺、微观形貌及宏观照片Fig.1 Preparation process,microscopic morphology and macroscopic photos of SiC fibre aerogel

在宏量制备方面,CVD 法和静电纺丝法的低效率严重限制了其实际应用,为大规模构建三维多孔网络结构,人们提出以块体炭材料为生长基体,通过高温碳热还原过程来实现SiC 纳米线自生长及其对原始骨架的共形替代,进一步结合热刻蚀法来高效制备大尺寸SiC 气凝胶的新策略[181-182]。大量弹性SiC 纤维相互缠绕交错使其同样具有良好的弹性,此外,其还显示出优异的高温稳定性(在Ar中的最高工作温度可达1 400 ℃)和低热导率[0.025 W/(m·K)][183]。“绿色化学”日渐兴起,以自然界来源广泛的生物质为原材料,绿色、低成本地大量制备SiC 纤维气凝胶成为人们的研究热点。如表8所示,研究人员将“烹饪”与材料制备巧妙结合,以炭化后的茄子[184]、掺杂Si 粉的面包[185]等为基材,经高温碳热还原和低温除碳后原位生成SiC 纤维气凝胶。结果显示,生物质转化的SiC 材料在1 100 ℃空气气氛中可以稳定存在,600 ℃热导率可低至0.067 W/(m·K),这些新方法的可拓展性和形状可设计性为其在航天领域的规模应用提供了可能性。

1.3.2.2 其他碳化物气凝胶

随着研究的不断深入,具有优异耐温性的新型碳化物气凝胶受到研究人员的广泛关注。研究表明,当SiO2、ZrO2等传统氧化物中的氧原子被四价态的碳原子部分取代后,可以有效增加化学键密度并形成强健的分子网络结构,使合成的三元碳化物气凝胶具有优异热稳定性和机械性能,可同时克服氧化物强度低和二元碳化物在高温下易氧化的缺点,有望成为新一代高性能气凝胶隔热材料并应用于航天飞行器的热防护系统中[186]。SiCO 气凝胶通常以正硅酸四乙酯和硅氧烷为原料[187-188],采用溶胶-凝胶原理通过先驱体转化法制备而成,其热导率可低至0.027 W/(m·K)并在空气中可承受1 200 ℃高温;高比表面积ZrCO 气凝胶可通过氧氯化锆和RF 之间的碳热还原反应得到,碳纤维增强后的复合材料显示出较好的隔热性能,热导率为0.057 W/(m·K)[189]。除此之外,ZrC[190]、SiCN[191]、SiBCN[192]等新型碳化物气凝胶也不断涌现,但对其研究主要集中在合成机理分析,并未见隔热性能报道。

2 气凝胶隔热材料航天热防护应用研究进展

2.1 氧化物气凝胶隔热材料航天热防护应用研究进展

轻质多孔耐高温氧化物气凝胶作为隔热材料对航空航天事业发展意义重大,现已被应用于航天器舱体隔热、航空发动机热防护、太空车燃料储罐保冷和太空生命起源探索等方向。通常氧化物气凝胶隔热材料与热烧蚀材料组合形成热防护系统,如图2(a)所示,美国航空航天局(NASA)研发了一种航天热防护应用的炭-气凝胶夹层材料[193],该材料中炭材料为碳纤维增强树脂基材料,主要充当烧蚀组分,氧化物气凝胶材料充当隔热组分,炭材料良好的力学性能可避免氧化物气凝胶材料在热冲刷过程中出现脱落、变形等情况。美国Space X公司为星舰S20量身打造了热防护“暗黑盔甲”[194],大量使用SiO2气凝胶隔热材料,该盔甲由六方形鳞片组成,如图2(b)所示,上层黑色部件为隔热瓦,下层白色部件为SiO2气凝胶隔热毡,将其固定在星舰表面起到热防护作用。相似地,Aspen 公司研发的Pyrogel 6350气凝胶被作为隔火墙安装在飞机发动机中[195],如图2(e)所示,该气凝胶防火墙可以隔绝高温,避免航空发动机火区内的管道、电线和电子配件等部件损坏,与传统金属板相比,SiO2气凝胶防火墙能够有效减轻飞机的航空载荷,实现飞行器隔热材料轻量化设计。除热防护应用外,气凝胶隔热材料也是一种良好的太空保冷材料[196],如图2(d)所示,NASA提出将多层气凝胶作为火星回收车液氧储罐的保冷材料,可在火星极端条件下实现液氧储存[196]。除以上应用外,有研究者提出在火星表面构建SiO2气凝胶固态温室并移民火星的设想[197],该设想的目的在于对火星进行环境改造,改变火星表面低温和高紫外辐射现状,在火星创造宜居环境,通过类似于地球大气温室效应的实验模拟,如图2(c)所示,2~3 cm厚的SiO2气凝胶层可传输足够的可见光进行光合作用并阻挡有害的紫外线辐射,光照可将气凝胶温室内部温度永久升高至冰的熔点以上,为生命支持和移民火星创造有利条件。

图2 氧化物气凝胶隔热材料的航天热防护应用Fig.2 Aerospace thermal protection applications of oxide aerogel materials

2.2 有机气凝胶隔热材料航天热防护应用研究进展

酚醛气凝胶隔热材料因其低密度、低热导、低成本、制备周期短等优点,目前在航天领域得到了推广应用,适用于热流密度大的高速飞行器外表面,例如航天材料及工艺研究所开发出的DMC、DMS、ZMS 系列防隔热一体化复合材料[198],其中DMC3材料(以三维碳纤维为增强体)在6 MW/m2的高焓环境考核33 s,表面温度接近3 000 ℃,50 mm 厚背温仅为55 ℃;DMS6 材料(以高孔隙率石英纤维织物为增强体)在6 MW/m2的热流环境下,表面温度接近1 600 ℃,经过400 s 烧蚀背面温升低于100 ℃,同传统材料相比具有优异的防隔热性能[198]。

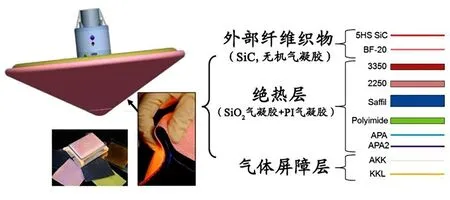

聚酰亚胺气凝胶是一种柔性气凝胶,具有优异的隔热性能、力学性能,在有机气凝胶中其耐温性能较高,有望在需求可折叠性能、高温环境服役时间较短的热防护领域应用。针对火星等深空探测任务,美国NASA 开展了一系列的研究工作。图3为目前NASA 设计的多种FTPS(Flexible Thermal Protection System)中的一类典型结构[199],极音速充气气动减速器(HIAD),可作为空间飞行器在空气稀薄的天体着陆时的热防护,其中柔性热防护系统是其重要组成部分,具有一定的隔热功能的同时可以抵抗飞行器再入时面临的热负荷、压力等环境。该热防护系统用到了柔性SiO2气凝胶和聚酰亚胺气凝胶,由三个部分组成,分别是外部的两层Nextel BF-20 纤维织物、SiO2气凝胶和聚酰亚胺气凝胶隔热层、两层聚酰亚胺薄膜(气体屏障层)。

图3 HIAD柔性热防护系统(FTPS)典型示意图[199]Fig.3 Schematic diagram of HIAD flexible thermal protection system[199]

图4是采用聚酰亚胺气凝胶(PI-POSS)气凝胶的柔性热防护系统在20 W/cm2的热环境中考核90 s后的测试结果图[200]。表面温度超过1 200 ℃,热电偶3 处厚度为0.6 mm 的聚酰亚胺气凝胶背温为350 ℃左右,证明PI-POSS 气凝胶具有良好的隔热效果。同时在外部七层发现炭化和热解现象,聚酰亚胺气凝胶隔热材料的使用温度在500 ℃以下,说明其需要与无机气凝胶配合使用,例如Pyrogel 3350 SiO2气凝胶隔热材料。

图4 在20 W/cm2 的热流下测试90 s,PI-POSS叠层测试的各层热电偶温度[200]Fig.4 The thermocouple temperatures at various layers for the PI-POSS layup tested at a heat flux of 20 W/cm2 for 90 seconds[200]

2.3 炭或碳化物气凝胶隔热材料航天热防护应用研究进展

新型航天飞行器的不断发展,环境温度越来越高,炭气凝胶隔热材料以其耐超高温、低热导率的优势,有望解决1 600 ℃以上超高温的高效隔热难题。

例如,日本宇宙航空研究开发机构研究[201]针对火星航空样本收集任务,验证了炭气凝胶可用于捕捉火星尘埃样本[图5(a)],提出了一种由炭气凝胶(密度0.02~0.05 g/cm3)薄层(<0.8 mm)和SiO2气凝胶(密度0.02 g/cm3)组成的双层气凝胶样品收集器,如图5(b)所示,从而兼具SiO2气凝胶良好透明度和低密度及炭气凝胶高耐热性。热流密度为220 kW/m2时,低密度CA 衰退速度仅为0.18 mm/s。电弧加热试验[图5(c)]结果表明,该双层气凝胶样品收集器热防护性能优于传统SiO2气凝胶,能具有更长采样时间和目标样本量。后续,还将进行进一步研究以改进对双层气凝胶样本收集器性能的统计分析及SiO2和炭气凝胶的精确切割操作等。

图5 炭化物气凝胶隔热材料的航天热防护应用[201]Fig.5 Carbide aerogel insulation for aerospace thermal protection applications[201]

3 结语

在航天热防护领域,虽然气凝胶隔热材料的研究和应用取得了一系列重要成果和突破,但仍面临诸多挑战,目前存在的难点问题及未来可能的发展方向主要集中在以下几个方面。

(1)在氧化物气凝胶隔热材料方面,仍面临难以耐超高温度和高温下辐射热导率较高等问题。选择更高熔点和更低热导率的陶瓷化合物,如氧化铪、氧化钽、锆酸镧等,设计研发新一代氧化物陶瓷气凝胶,或者对已有氧化物气凝胶进行组成与结构设计,引入耐高温组分抑制高温烧结,是有可能解决上述问题的途径。另外,未来氧化物气凝胶隔热材料的研发要综合考虑材料、组成和结构上的关系,进一步优化设计气凝胶隔热材料以匹配航空航天应用需求。

(2)在炭气凝胶隔热材料方面,碳纳米管和石墨烯气凝胶研究较少且侧重隔热性能优化,无定型炭气凝胶已实现热防护应用。但是目前无定型炭气凝胶实际应用中依旧存在成本高(如间苯二酚原料、超临界干燥工艺等)、周期长(溶剂置换等)、尺寸大小受限等问题,限制了规模化生产。此外,如何有效平衡材料抗氧化、力学与隔热性能之间的关系,也需进一步研究。未来,采用廉价易得碳源(如酚醛树脂)和常压干燥制备等可能是研究重点之一,由此在大幅降低生产成本,缩短生产周期,扩大生产规模基础上,根据炭气凝胶实际使用环境,针对性优化改进其抗氧化及隔热、力学性能等,从而拓宽其在超高温隔热领域应用。

(3)在有机气凝胶隔热材料方面,酚醛气凝胶材料在高温有氧环境下使用的抗烧蚀、热防护性能、力学性能仍有待提高,特别是需要重点开展酚醛气凝胶材料的尺寸稳定性和维形性提升研究,如通过分子设计、组成结构调控、复合结构设计等方法;聚酰亚胺气凝胶依然存在原材料较贵、制备过程收缩较大、耐温性需进一步提高等问题,如何平衡不同性能之间的关系,获得综合性能最优的聚酰亚胺气凝胶需要进一步研究。未来着眼于目前所面临的问题,有机气凝胶研究应着重提高长时有氧高温环境中的抗烧蚀、隔热性能及力学性能,在此基础上寻找廉价原材料,降低成本,以使有机气凝胶更好更广地在航天热防护领域服役。