增材制造技术的研究应用进展:由3D到4D

2022-07-01张亚莲常若寒姚草根张绪虎丁俊峰李启军

张亚莲 常若寒 姚草根 张绪虎 丁俊峰 李启军

(航天材料及工艺研究所,北京 100076)

文 摘 增材制造技术是一种逐点、逐线、逐面增加材料而形成三维复杂结构零件的近净成形工艺,3D打印技术日渐成熟,其所制备出的产品组织结构致密、性能稳定。近年来,学者们将增材制造技术应用于智能材料的打印,实现该技术由空间维度到时间维度的扩展。本文重点介绍了3D打印与4D打印的研究现状与发展前景,以期为从事该领域的工作人员提供借鉴。

0 引言

增材制造技术是一种基于分层制造原理,根据产品的三维模型,通过材料的聚合、熔化或粘结,将复杂的三维加工过程转化为平面加工过程,实现产品的点-线-面-体的逐层生长型制造,使得材料由离散状态经过堆叠积累获得三维复杂结构零件的近净成形工艺,可彻底脱离模具和锻造等大型设备,实现大型承力构件的一体成形,实现传统零件特别是复杂结构、难加工零件的生产转型,减少设备零件数量,降低生产成本,缩短生产周期[1-4],它几乎可以应用于任何类型材料的制造,而且由于其工艺的独特性,可以创造适合于该工艺的新材料从而推动材料技术的发展[5]。

20世纪90年代,3D 打印技术首先在美国发展并逐步推广应用,以约翰霍普金斯大学为首的研究团队把钛合金作为研究对象,开发出了一种激光熔覆沉积成形技术,在此基础上成立AeroMet 公司,并将该技术成功应用于飞机零部件的制备,如内龙骨腹板、翼根吊环等[6]。随着工艺技术不断成熟,学者们开展了不锈钢、铝合金、铜合金、高温合金等多种材料的3D 打印技术,根据原材料种类与成型工艺的不同,可分为适用于热塑性丝状材料的熔融沉积技术、适用于粉末材料的选择性激光烧结技术、适用于液态光敏树脂的光固化成型技术和适用于纤维复合材料的分层实体制造技术等[7]。3D 打印技术在航空航天、武器装备、汽车制造、医疗器械等领域得到了广泛的推广与应用[8]。

4D打印则继承了3D打印分层制造与无模化一体成形的属性特点,将一种对温度、水、电化学、pH等刺激产生响应的材料引入增材制造技术,通过数学编码运算实现材料在时间维度上的变换[9]。2013年,在美国的TED会议上麻省理工学院Tibbits首次提出4D打印概念,并展示了一根绳子在水中转变为“MIT”立体字样的过程,4D打印技术自此在学术界掀起了广泛的研究热潮[10]。从此,增材制造技术便由原来的点线面体空间维度(3D)扩展到了时空维度(4D)。

欧美等发达国家率先开启增材制造技术的研究并推进工程应用,在产业发展方面也走在世界前列。2009年,美国材料与试验协会创建了首家增材制造技术委员会ASTM F42[11],专门负责增材制造技术行业相关标准的制定。2011年,国际标准化组织成立了增材制造技术委员会ISO TC261[12]。2012年8月,美国宾夕法尼亚州、佛吉尼亚州和俄亥俄州共同联合14 所大学、11 家非营利机构和专业协会、40 余家企业联合创办了增材制造创新研究所。2013年10月,欧洲航天局公布了“惊奇”计划,目的在于将3D打印技术应用于金属材料,该计划汇集28 家机构用金属材料开发出比常规部件更轻质、廉价、高强的零部件[13]。此外,GE 和西门子等传统制造业巨头的进入(GE 收购德国Concept Laser 和瑞典Arcam,西门子收购英国Materials Solutions)使得增材制造技术应用前景更为明朗。本文将主要从理论层面、研究进展与工程应用等方面对增材制造技术进行详细介绍。

1 增材制造技术的理论基础

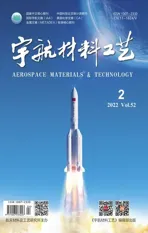

增材制造技术发展的基础是3D 打印,通过CAD或3D 扫描实体构建产品的三维数字模型,优化移动路径和打印参数,将三维数模进行切片获得的数据文件通过3D 打印设备输出,实现原材料的逐层积累制得所需制件,具体流程如图1(a)所示。

图1 3D打印与4D打印示意图Fig.1 The schematic diagram of 3D printing and 4D printing

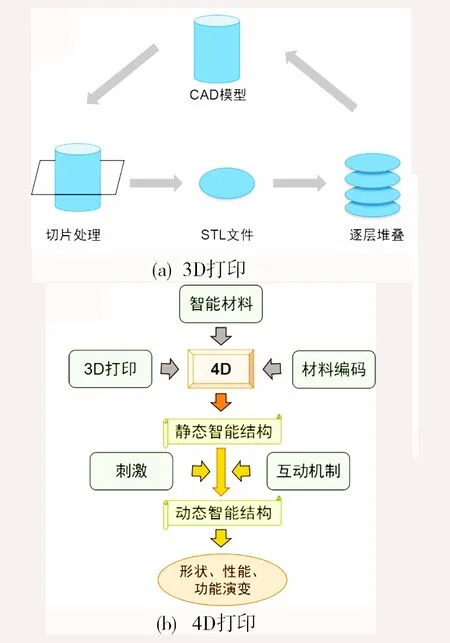

3D 打印所用材料性能是稳定的,其所获得的结构模型是静态的,形状性能不会随时间发生变化。而4D 打印是将智能材料进行数学编码通过3D 打印获得能够在外界刺激下实现形态、性能与功能演变的动态结构,如图1(b)所示。学术界最初开始4D 打印技术研究时,单纯理解为是在3D 打印的基础上增加一个时间维度,即智能材料通过3D 打印技术获得的成品在外界刺激下产生自身形状或结构的变化。2014年,TIBBITS[14]在提出4D 打印概念的基础上,通过在刚性材料中添加弹性材料设计了4D 打印模型,表明4D 打印技术是智能材料在外界环境刺激作用下随时间自发产生的结构变化(图2)。随着研究的不断深入,人们将传感或驱动嵌入材料中实现主动材料与被动材料的特殊编码排列,依赖于3D 打印所获得的空间结构,通过外界刺激(如光、热、电、磁、水、pH 等)在时间维度上获得所期望的形状、性能和功能上的演变,该演变可能是单向的也可能是可逆的[15]。

图2 Tibbits构建的4D打印模型Fig.2 4D printing model proposed by Tibbits

与3D 打印相比,4D 打印具备许多优势。首先,通过智能材料的数学编程,可以实现3D 打印结构的形态功能自我转变与制造,赋予结构初期状态的更多设计自由度。其次,简化3D 打印的形状结构,降低生产难度,通过后期的外部激励与刺激,获得预期的功能结构,极大地降低了设备成本、劳动成本与时间成本。第三,促进物质程序化发展与互联网制造进程,实现智能材料的数字化,克服生产制造的空间限制,最终实现多样化材料的全球化甚至外太空的数字制造。

2 增材制造技术的研究应用进展

2.1 3D打印技术的研究应用进展

3D打印技术发展已相对成熟,经过数十年的发展,其可成形的材料能够涵盖金属材料、高分子聚合物、陶瓷材料、复合材料、生物材料等,现已达到工程应用阶段,且在汽车行业、航天军工、医疗器械、新能源、考古等诸多行业得到广泛应用,其在各行业的应用占比如图3所示[16]。在汽车制造领域,国际知名汽车制造商如宝马、奔驰、保时捷、大众、通用等在前期研发阶段针对汽车的复杂结构件、车身造型、轻量化结构、多材料零件等已经利用3D打印技术开展辅助制造研究并逐步推广应用,如图4所示。2011年,三轮汽车“Urbee2”问世,该汽车有50%以上的部分是通过3D打印而成,且仅仅耗时2 500 h[17]。空客子公司通过3D打印获得了第一辆摩托车,总重只有35 kg[18]。2017年,美国DM公司采用3D打印技术加工碳纤维支架和铝合金接头,并将其应用于超级跑车“Blade”,使得整车质量大幅降低,并减少了油耗[19]。2021年,3D打印服务商ExOne与福特公司合作,致力于粘接剂喷射金属3D打印技术应用于汽车部件的批量化生产。同年,瑞士黑石子公司宣布批量生产3D 打印锂离子电池,目标进军电动汽车领域。

图3 3D打印在各领域的应用占比Fig.3 The ratio of 3D printing in all kinds of application fields

图4 世界首辆3D打印摩托车与“Blade”跑车Fig.4 The first motorbike and sports car Blade made by 3D printing in the world

在航天军工领域,武器型号对减重增程、机动性能和使用寿命的要求不断提高,结构件势必也要不断轻质化、整体化以及高性能化,主要体现为以下三点:首先,材料性能不断提高,高强铝合金、钛合金、高温合金、轻质高强复合材料等得到越来越多军用产品的青睐;其次,产品制件的结构日趋复杂,尤其是外形结构件的流线要求以及发动机部件的气动要求等使得零件形状逐渐复杂化;第三,加工精度要求越来越高。以上变化使得传统制造工艺难以满足生产要求,限制了型号的更新换代速度。3D 打印技术的无模化生产与快速全致密近净成形特点为航天领域军工制造专家提供新的发展方向,近10年间,3D打印技术在航天领域已经实现了多规格多角度的广泛应用,主要可以分为两大类:一是在火箭发动机精细复杂结构件上的应用,如壳体、泵、转子等;二是在卫星飞船等空间复杂结构件上的应用,如支架、异形桁架等。

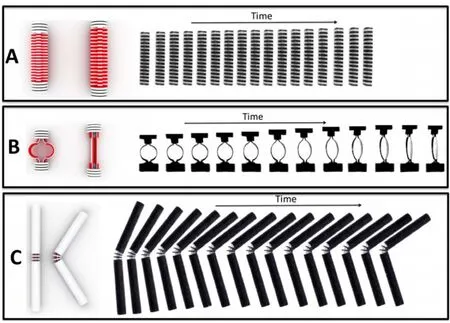

3D 打印技术最先由美国国家航空航天局(NASA)引入产品生产,NASA 认识到其在液氢火箭发动机的加工制造方面具有巨大潜力,一直致力于将该技术引入到航天火箭发动机零部件的生产制造领域。经过3年探索,团队利用3D 打印技术制造了100 多个零件,并设计了一个可以通过3D 打印来完成的发动机原型(图5),实现零件数量减少80%,且只需30 处焊接。而3年探索的所有成本总共花费只有1 000 万美元,所有参与人员的数量与过去相比减少高达75%~80%,极大实现了经费与人力的节约[13]。NASA还采用激光熔化打印技术,将GRCo-84铜合金打印8 255 层获得燃烧室的衬里,在铜质发动机燃烧室的3D 打印方面取得突破,首次实现全尺寸的铜合金火箭发动机零部件的加工制造[20]。

图5 NASA通过3D打印设计的发动机原型与铜质发动机燃烧室Fig.5 Rocket engine and the copper engine combuster of NASA produced by 3D printing technology

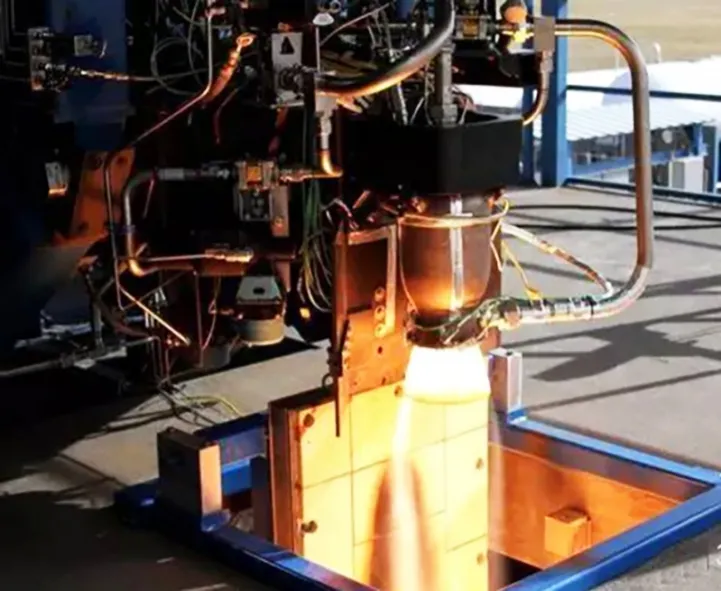

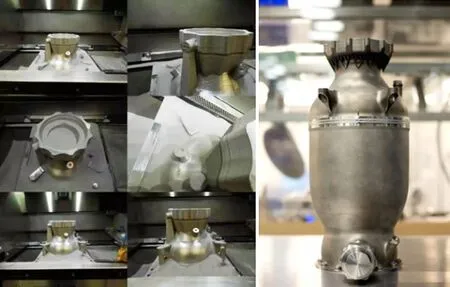

2014年,AerojetRocketdyne 公司用3D 打印技术制造了一台完整的小型发动机(mini-Banton)并成功通过后期点火测试(图6)。这是一台液氧/煤油发动机,能够产生高达5 000 磅的推力,通过3D 打印,发动机的零部件数量缩减至三个,其中包括喉部和喷嘴部分、喷油器和圆顶组件、燃烧室[21],零件数量的降低对应装配精度也提高很多。该公司还开发了液氧/煤油发动机AR1(图7),其推力级可达50万磅,该发动机的主喷油嘴完全是由3D 打印技术制造的,从而大大减少了零部件的交货时间,并降低了70%的成本[20]。AerojetRocketdyne 还利用激光熔化技术制造了全尺寸铜合金推力室部件并通过测试,这是目前最大的3D 打印铜合金推力室部件。与传统的制造工艺相比,激光熔化技术能够为推力室的设计带来更多的自由度,使设计师可以在原材料与发动机内部结构上具有更多的选择性,从而获得更高热传导能力的先进结构,进而使得火箭发动机的设计更加紧凑和轻量化[21]。

图6 增材制造的mini-Banton发动机进行点火测试Fig.6 The test of mini-Banton

图7 AR1增压发动机及其喷射器Fig.7 The AR1 turbocharged engine and ejector

除NASA 和AerojetRocketdyne 外,国外还有许多公司致力于3D 打印技术在火箭发动机零部件的推广应用。

易欧司(EOS)公司的工业级3D 打印技术在全球范围内处于佼佼者的行列,其开发的金属增材制造机也获得制造行业的广泛认可,SpaceX 利用其设备将镍铬高温合金成功制造出了SuperDraco 火箭发动机的推力室。相对于传统的发动机制造技术,3D 打印技术不仅显著缩短了发动机的生产周期,并且大大降低了人力、经济成本的投入,最为关键的是成品材料的致密度、机械强度、塑性和断裂韧性等性能都满足工况使用要求。SuperDraco 引擎于2013年底进行了点火测试,如图8所示,该发动机的冷却通道、喷油头和节流系统都很难制造,EOS 系统能够有效打印高强度的优质合金是成功创造SuperDrago 发动机的关键[22]。此外,SpaceX 公司在猎鹰9 号火箭上也采用了大量的3D 打印零件,包括关键的氧化剂阀体(图9)。这些零件都通过了严格的材料级测试、部件级资格测试和发动机点火测试,并被纳入了猎鹰9号火箭的标准零件[23-24]。

图8 SuperDraco引擎点火测试Fig.8 The test of SuperDraco engine

图9 采用3D打印技术制造的主要氧化剂阀门Fig.9 The oxidizer valves manufactured by additive manufacturing technology

2017年,英国GKN 航空航天公司成功研制出Ariane 6 号火箭的喷嘴(SWAN),该喷嘴直径达2.5 m,其关键的结构零部件生产采用了激光焊接和激光能量沉积工艺(图10)。工艺的改进使得零部件的数量由原来的1 000 多个减少到100 个左右,成本降低了40%,交货周期缩短30%。该喷嘴是欧洲航天局Ariane火箭研究计划的重要组成部分,现已成功通过全面安装的发动机喷嘴的试用测试[25]。

图10 SWAN火箭喷嘴Fig.10 SWAN rocket injector

中国航天科技集团有限公司也一直致力于3D打印技术的应用技术研究。针对运载火箭的主承力构件捆绑支座,由于实际工况要求其具有优良的综合力学性能,现有型号主要采用塑性较好且易于切削的高强钢进行锻造结合机加的方式成形,不仅对锻造设备的能力要求较高,还造成了极大的材料浪费和时间成本投入。新运载型号对结构件减重增程的要求不断提高,该公司采用比强度更高的钛合金材料,通过激光同步送粉制造成型工艺,实现了长征五号火箭捆绑支座试验件的快速研制。经过系统工艺研究与测试,该产品的化学成分、组织性能、表面质量及内部质量等都满足了标准技术要求,其综合性能指标已经达到了锻件的水平,且相比传统工艺实现减重30%。激光同步送粉制造技术,不仅能够实现难加工金属材料的快速成型,同时还为箭体主承力部段结构件的轻量化设计与制造提供了强有力的技术支撑。

在卫星应用方面,2014年,AerojetRocketdyne 通过3D 打印制备了MPS-120 立方体卫星上的肼集成推进系统,且成功通过点火试验(图11)。该公司将与美国宇航局(NASA)再次合作,尝试利用增材制造3D 打印技术开发MPS-130 上使用绿色推进剂的模块化推进系统[26]。从此开启了3D 打印技术在卫星上应用的快速发展进程。2016年,美国宇航局(NASA)的Juno 号探测器发射成功,该探测器上有一打左右的钛合金波导支架是由Lockheed Martin 公司采用电子束熔融增材制造技术制造的,成为木星上空首颗来自地球的卫星,也是历史上第一个使用3D打印部件的航天器[27]。同年,欧洲最大的卫星制造商Thales Alenia Space 与Poly-Shape(增材制造服务公司)合作,通过3D 打印为韩国的通信卫星Koreasat 5A 和Koreasat-7 制造出了天线支架,并成功地通过了泰雷兹公司进行的动态测试。这两颗卫星的天线支架的尺寸为450 mm×205 mm×390 mm,是迄今为止基于粉末床激光熔融金属增材制造技术打造的在欧洲使用的尺寸最大的卫星部件,但支架质量仅为1.13 kg,被称为“巨大的轻量级部件”[18]。

图11 增材制造的MPS-120立方星推进系统Fig.11 MPS-120 cubic star propulsion system produced by additive manufacturing technology

3D 打印技术虽然已经在各个行业得到广泛应用,但因其工艺特性导致其在实际推广过程中仍然有其局限性存在,尚有以下问题与挑战待解决:首先,3D 打印技术现阶段主要应用于均质部件的单一材料打印,对于多种材料打印,材料界面处存在性能突变,且材料界面应力的存在也影响制件的结构性能稳定;其次,针对金属材料的3D 打印,由于层间间隔时间存在导致材料冷却速率不同,冷凝过程中产生的孔洞缺陷削弱了制件的疲劳性能,限制了其在航空器等对疲劳性能要求较高的承力件上的应用;第三,3D打印过程中材料散热不均,使得其不同方向上的微观结构与力学性能存在差异,故打印方向不同,导致体现出的性能亦有差异;第四,由于设备能力及空间体积的限制,针对超大型部件的3D 打印难以施展。

2.2 3D到4D打印技术的研究应用进展

要实现4D 打印技术有四个关键要素,分别为智能材料、3D 打印、数学建模与外界刺激[28]。其中常见的智能材料包含形状记忆合金、形状记忆聚合物、光驱动型聚合物、水驱动型智能材料、磁驱动型智能材料、电驱动智能材料等,如Ni-Ti 合金通过有机胶和溶剂粘合作用打印出的金属结构即有一定的形状记忆效应,其在低温下发生的形变可以通过加热升温恢复其原有形状;形状记忆聚合物是在4D 打印技术研究中应用最多的材料,例如通过熔融成型方式获得可抓取螺丝钉的机械手、能够舒展的花瓣模型、可以折叠的纸盒以及飞鸟模型等[29]。4D 打印通过对智能材料的数学建模可以实现多种材料的打印,借助多种材料的相互作用使得制品展现结构功能的转化,将多种材料的3D 打印短板转化为优势,扩展了设计思路;且4D 打印制品自我修复与自我组装特点能够将大型制品初始打印小型化,克服了3D 打印设备能力与空间体积的限制。

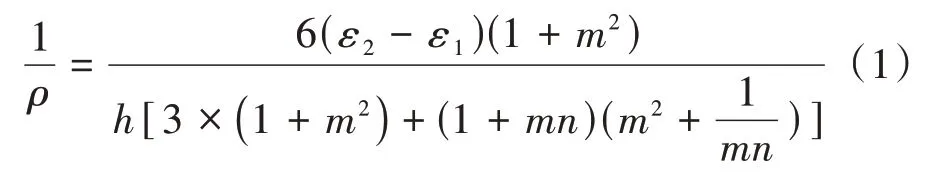

然而4D打印距离实现大规模的工程实践应用尚有很大差距,其关键在于对4D材料的时间相关性行为进行有效建模,从而达到预期可控的效果,现阶段针对该方面的研究相对较少,大多相关研究主要采用Timoshenko双金属模型分析,其解析如式(1)所示:

式中,ρ为曲率半径,ε1、ε2分别为两层材料的热膨胀系数,n为两层材料杨氏模量的比值,h为所构建模型厚度[30-32]。但该模型只能用来分析4D结构与时间无关的行为,并不能准确分析其时间相关性行为。

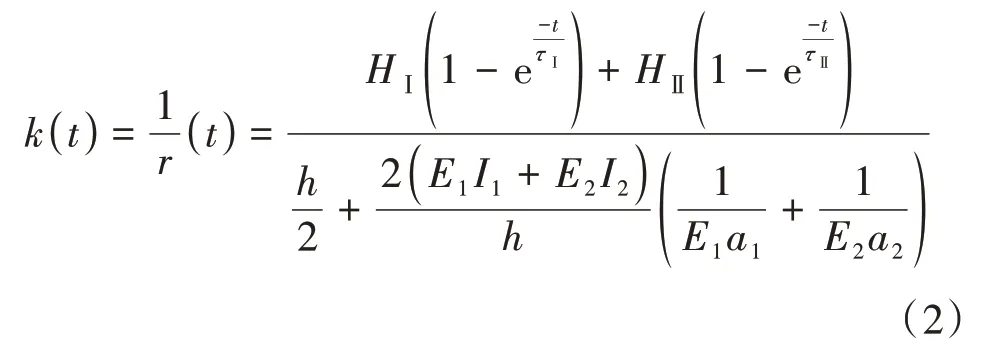

FARHANG等[33]根据4D打印的变形规律总结出三个定律,即:(1)4D打印下的多材料变形行为是由于主动材料与被动材料的“相对膨胀”引起的;(2)4D打印的多材料变形行为可以分为四种物理模型:质量扩散、热膨胀、分子转化和有机生长;(3)4D打印的多材料结构随时间变化的行为可以结合图12表示为式(2):

式中,k(t)是由刺激引起的曲率,r是曲率半径,h、a1、a2是图12中标识的厚度,E1和E2是杨氏模量,I1和I2是截面惯性矩,HⅠ和τⅠ是常数。该模型表明4D 多材料结构随时间的变形行为是非线性的,在刺激打开和关闭后,智能材料表现出的形变是可逆的,呈现出双指数行为,具体如图13所示。经过作者验证基本可适用于各种情况下多材料4D 打印模型的时间相关性行为的所有区域。

图12 多材料4D打印结构的第三定律Fig.12 The third law of multi-material 4D printing

图13 多材料4D打印结构的时间相关性行为Fig.13 The time dependent behavior of multi-material 4D printed strcture

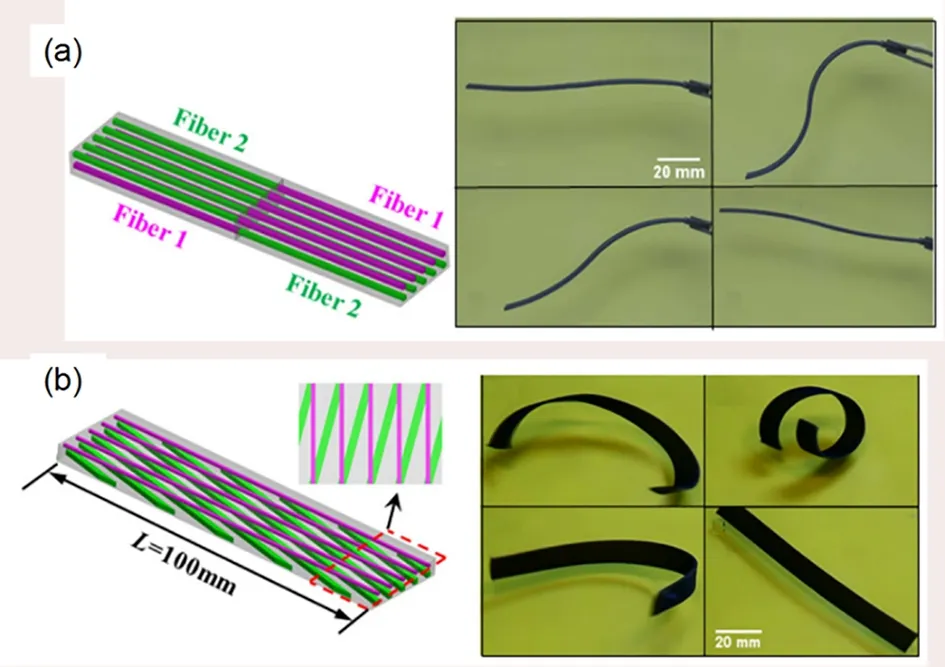

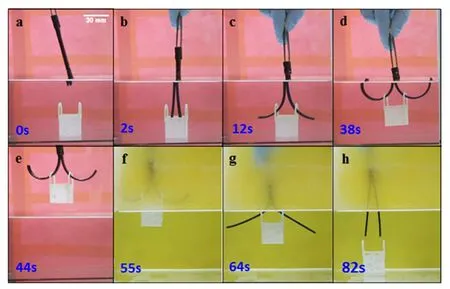

现在针对4D 打印的应用研究主要处于实验室阶段,尚未实现工程应用。由于4D 打印能够实现材料的多功能、自组装与自我修复,故在生物医学、机器人、柔性电子、汽车工程、武器装备、航空航天等领域都得到了广泛的关注并加以探究。WU 等[34]以橡胶材料为基体,将两种聚合物纤维通过不同的铺置方式获得平板结构,结果其在不同的温度条件下所呈现的弯曲方向与弯曲程度均有不同,从而实现了对智能材料的编码控制(图14)。他们还通过编程设计了一种“智能吊钩”,常温下为片状结构的材料置于30 ℃的温水中会自动弯曲并可以吊出空篮,而将其置于70 ℃温水中,材料又会恢复片状结构将空篮释放(图15)。

图14 两种材料不同铺排方式下复合结构的变形行为Fig.14 Deformation behavior of composite structure of two kinds of materials

图15 智能吊钩Fig.15 Smart hook

ZHAI 等[35]利用4D 打印技术将液晶弹性体精确加工,获得了具有感知能力和地形适应性的智能软体机器人。该机器人是一个长10 cm 的管状物,通过对热的感知可自主改变自身形状从而调整运动速度和方向,该机器人可以像昆虫触角一样感知前方障碍物的高低来实现翻越或折返,其在水平面上最大运动速度可达48 cm/min,最大可翻越20°的坡度。

ZAREK 等[36]为支气管患者设计了一种具有形状记忆功能的气管支架,该支架在植入人体前进行体积压缩,装入人体后在很短的时间内自行打开并适应人体结构,从而极大地减小手术切口,降低对人体产生的创伤(图16)。MORRISON 等[37]还针对婴幼儿研究了一种可随患者年龄增长而不断扩展以适应气道变化的支架,该支架可工作至患儿的气道成熟并独立工作为止。TOLLEY 等[38-39]将形状记忆聚合物与硬质平面材料相互结合,通过4D 打印技术设计了蠕虫机器人,在一定的电流刺激下,该机器人能够自行折叠成能够自移动的模式,这种机器人减少了材料、加工与运输成本,具有良好的应用前景(图17)。在汽车工程领域,可以利用形状记忆合金制造弹簧节温器,控制循环水冷却系统在特定的温度区间内开合,从而保证汽车的发动机使用效率达到最高。在军事领域,可以利用形状记忆聚合物进行4D打印获得轻质便携的武器装备,以便携带与运输,等作战需要时再触发刺激,使其变形为所需要的功能状态。4D打印技术在航空航天领域也有极大的应用前景,利用4D 打印的自组装与自我修复功能,可以将卫星天线与太阳能板在地面打印成小体积的折叠结构,待其发射到太空后再自动变形成工作状态,如此可极大地减小卫星体积,降低火箭的发射难度;以上功能同样适用于空间站、宇宙飞船、探测器等飞行器的部分零件结构。

图16 智能软体机器人受热后的翻越和折返行为Fig.16 The climing over and turning back behaviors of smart soft robot after being heated

图17 4D打印气管支架与蠕虫机器人前进示意图Fig.17 Tracheal stent by 4D printed and schematic diagram of worm robot moving forward

虽然4D 打印技术已经取得了一定进展,其发展前景也值得期待,但对其开发尚处于早期阶段,仍然有诸多挑战需要解决。首先,4D 打印技术所针对的研究对象为刺激响应材料,现阶段可用于打印的刺激响应材料种类相对较少,且响应方式相对单一,需要开发新的能够实现多种刺激响应的材料。其次,对智能材料的有效建模难以适用于复杂产品制造,现在主要是针对条状或片状结构的建模,实现二维到三维的结构单一转变,对于复杂结构的多种变换还不能实现。第三,缺少专用的可用于4D 打印的设备,因4D 打印尚处于初始研究阶段,物体打印主要还是应用3D 打印机,不能有效实现4D 打印的理念需求。

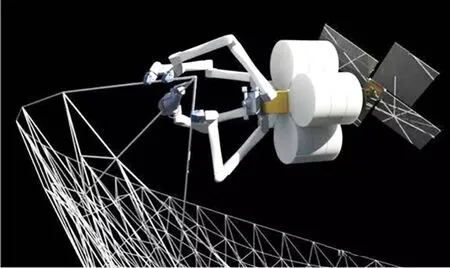

由3D 到4D,增材制造技术实现了智能跳跃,3D打印是实现4D 打印的技术基础,两种技术并不能完全割离开来,需要将两者有效结合方能实现增材制造技术在工程应用上的突破性发展。目前,世界上技术发达的国家正在大力推进增材制造技术在航天领域的研究和工程应用,这不仅仅局限于地面工程的零部件制造,太空在轨增材制造技术在航天领域同样具有巨大的优势与潜在应用价值,通过外太空空间站构建增材制造设备,可以实现零部件的在轨组装、修复与替换,同时可以就地取材,实现外太空垃圾材料的再利用与产品复制,减少火箭发射密度进而降低成本[40]。美国Tethers Unlimited 公司是一家致力于开发太空服务技术的航天科技公司,该公司计划开发一种名为SpiderFab 的制造系统(图18),希望能够直接在太空中打印出大型结构,初期可能只是生产天线、太阳阵、桁架等,如果技术走向成熟,也可直接打印出航天器、大型空间站的主体结构等[41]。俄罗斯也针对能在国际空间站(ISS)使用的增材制造机开展了相关研究,旨在克服外太空生产制造过程中遇到的难题,如材料供给、产品缺陷和尺寸限制等,该团队计划将两种材料加以组合,把热塑性塑料与连续增强型碳纤维结合在一起,实现复合材料的打印,使得制件硬度提高10倍;希望通过打印机在太空直接生产电池、天线以及卫星所需要的技术部件[42],如反射器、天线以及太阳能面板,具备比当前在国际空间站上使用的增材制造机更强的功能,可以开展更大的太空站实验,并具有打印新技术,以及直接将部件放到轨道上的能力,最终有希望在外层空间直接制造出整个卫星。

图18 SpiderFab制造系统Fig.18 SpiderFab manufacturing system

3 结语

与传统制造成形工艺相比,增材制造技术能够显著降低生产成本、提高生产效率,且有效促进了产品设计的多样化,对全球制造业的发展起到了重要推动作用。由3D到4D的发展跳跃,增材制造技术进一步展现了其广阔的发展潜力与应用前景。调研发现,欧美等国在增材制造领域的应用发展已经相对成熟,为实现增材制造技术的“再工业化”,政府出台了大量扶持政策,具有明显的先发优势;国外形成以“企业-研究所-大学”的产学研创新体系,促进了技术创新的快速发展。而我国增材制造技术发展相对较晚,相对欧美等国还难以抗衡,尚需提高增材制造材料的性能和材料种类数量,加大政策扶持,增进科研院校与企业生产之间的相互联系,以期能够促进我国的增材制造技术的平稳快速发展。