不同长圆孔布置方式的梁柱上焊下栓节点抗震性能有限元分析

2022-06-29张瑷佳

张瑷佳

(青岛理工大学 土木工程学院,青岛 266525)

近年来,装配式钢结构俨然成为最炙手可热的结构形式之一,在国内外的工程中都得到了广泛的应用。值得注意的是,钢结构梁柱节点采用不同的连接方式所形成的传力路径也大不相同,能直接影响到整个结构的抗震性能。20世纪90年代之前,钢结构在人们脑海中的普遍印象是具有优良的抗震性能,然而美国[1]和日本[2]接连发生的两次地震中钢结构梁柱节点都发生了脆性破坏,最终导致结构的破坏甚至倒塌。此后,各国专家学者都致力于研究有优良抗震性能的钢结构梁柱节点。

Astaneh-Asl[3]基于塑性铰外移的理论提出将梁柱节点设计为半刚性节点,利用高强螺栓滑移以及螺栓杆与孔壁的挤压来进行耗能。GUO等[4]对18个节点进行了试验研究,包括4个常规高强螺栓节点和14个咬合型高强螺栓节点,研究发现这两种连接节点的主要破坏模式大不相同。OH等[5]评估了梁截面减小和梁截面逐渐变细的两个弱轴柱-树型节点的抗震性能,结果表明两个试件均成功发展出延性行为,直到层间位移角为5%时才发生脆性断裂,具有稳定的延性性能。李启才等[6]对带悬臂梁拼接段的梁柱连接进行循环荷载试验研究,分析了螺栓拼接节点和梁柱焊缝连接延性行为和耗能能力,并给出设计建议。郭志鹏[7]和张爱林[8]等通过试验和有限元的方式从梁端滞回曲线、转动能力等方面分析了带Z字形悬臂梁段和削弱梁段梁柱节点的抗震性能。LEE等[9]探究了节点域强度以及梁腹板连接方式对削弱型节点抗震性能的影响,试验表明节点域很容易产生0.01 rad的塑性旋转,而不会对梁翼缘焊缝造成损坏。马人乐等[10-11]对传统焊接节点和螺栓孔开成长圆形的全螺栓节点进行对比试验分析,探究螺栓孔开成长圆形的全螺栓节点的抗震性能。郁有升等[12]设计了一种新型的“互”形装配式梁柱节点,并对其进行了有限元分析。

如上所述,虽然国内外为防止梁柱节点脆性破坏已经进行了一些研究工作,但是普遍集中在悬臂梁全焊或全螺栓连接,缺少考虑悬臂梁和框架梁拼接区域采用不同拼接方式的梁柱连接。本文设计了一种新型梁柱上焊下栓节点,该节点拼接区上下翼缘采用了两种不同的拼接方式,具体表现为拼接区悬臂梁上翼缘采用对接焊缝与框架梁连接,下翼缘采用拼接板通过高强螺栓连接,如图1所示。为进一步提高该节点的抗震性能,增加节点的转动能力,基于螺栓滑移耗能以及螺栓杆与孔壁挤压耗能的理论设计一种腹板和下翼缘螺栓孔均为长圆孔的梁柱上焊下栓节点。为研究此节点的抗震性能,通过改变腹板螺栓孔的布置方式得到了四组试件,利用ABAQUS软件对其进行低周往复荷载下的有限元分析,分析改变腹板长圆孔的布置方式对节点抗震性能的影响。

1 试件设计

1.1 试件的尺寸

试件的柱截面规格为H300 mm×300 mm×9 mm×12 mm,梁截面规格为H400 mm×200 mm×8 mm×10 mm;试件中螺栓采用10.9级M20摩擦型高强螺栓,预紧力155 kN[13];框架梁段长1.05 m,悬臂梁段长0.3 m,试件尺寸如图2所示。H型钢柱的钢材牌号为Q355B,其余所有构件钢材牌号均为Q235B。根据梁翼缘承担弯矩且梁腹板承担剪力的分配方法进行等强度设计,通过计算确定腹板拼接板与翼缘拼接板的螺栓数量均为6个,下翼缘拼接板尺寸为420 mm×170 mm×10 mm,下翼缘拼接板如图3所示,腹板拼接板尺寸为200 mm×250 mm×8 mm。

1.2 参数设计

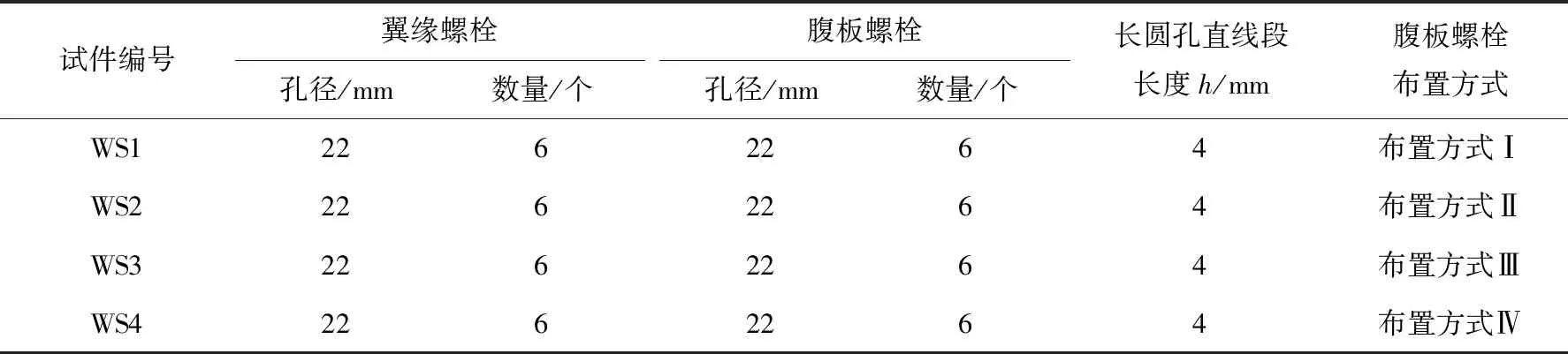

拼接区腹板在节点中不仅要承担弯矩还要承担全部剪力,在进行节点设计时,不同设计方法对腹板受力情况的考虑也有所不同。比如,等强设计法中仅考虑腹板受剪力,精确设计法中考虑腹板既受剪力也受弯矩,不同设计角度下考虑的腹板传力路径和变形形态不完全相同,因此合理布置腹板螺栓孔开孔方式使其达到理想受力状态显得尤为重要。本文基于腹板承力状态的不同,通过改变腹板长圆孔的布置方式设计了四组试件,研究腹板长圆孔不同布置方式对节点抗震性能的影响。长圆孔如图4所示,具体布置方式为:考虑螺栓受弯的布置方式Ⅰ,考虑螺栓受剪的布置方式Ⅱ,考虑螺栓既受剪又受弯的布置方式Ⅲ以及对布置方式Ⅲ进行优化而得来的布置方式Ⅳ,如图5所示。试件主要参数设置见表1。

表1 试件主要参数

2 有限元模拟

2.1 模型建立

采用ABAQUS软件建立腹板和翼缘螺栓孔均为长圆孔的梁柱上焊下栓节点有限元模型,模型中所有构件均采用C3D8I三维8节点单元,如图6所示。模型采用扫掠的方式进行网格划分,并对拼接区和所有螺栓使用较小的网格尺寸,以提高计算的精度。

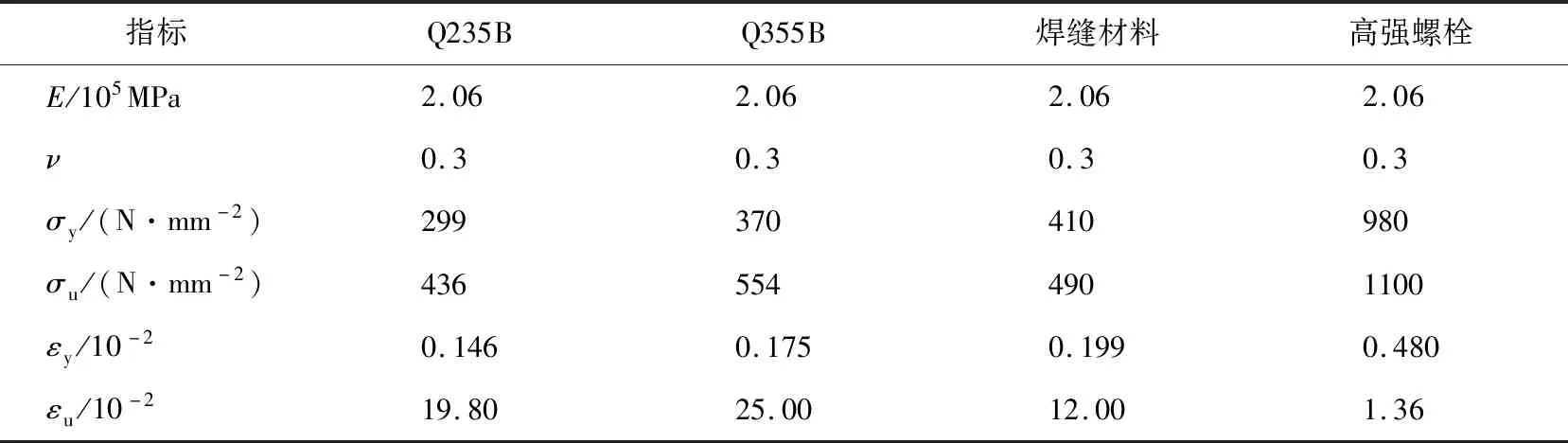

2.2 材料本构及边界条件

有限元模型中钢材、螺栓及焊缝的本构指标参考文献[12-13]采用三折线模型,见表2。模型中柱与悬臂梁的连接、悬臂梁及框架梁与焊缝的连接、柱与加劲肋的连接、拼接板及悬臂梁与焊缝的连接均采用绑定约束;由于下翼缘拼接板滑移较大,滑移方式选用有限滑移,抗滑移系数取0.4[13];摩擦接触分为法向接触和切向接触,螺栓帽与腹板拼接板、螺栓帽与框架梁下翼缘及下翼缘拼接板、腹板与腹板拼接板,框架梁下翼缘与下翼缘拼接板之间的切向接触定义为“罚”接触,法向接触定义为“硬接触”;螺栓杆与孔壁之间的法向接触定义为“硬接触”,允许单元接触之后发生分离,切向不设置接触,所有接触面均采用面-面接触。柱顶X,Y方向上的位移限制为零,Z方向上的转角限制为零,柱底模拟铰接,并在柱顶施加300 kN的轴向压力,轴压比0.21;框架梁自由端截面中点设置参考点并与面耦合,在距离框架梁自由端合理距离处设置侧向约束,防止梁在加载过程中发生扭转失稳。

表2 材料性能指标

2.3 加载制度

本文所采用的加载制度参考美国AISC[14]抗震规范,是一种变幅值位移控制加载方式,以层间位移角来控制加载,具体加载制度如图7所示。方向取向下加载为正,向上加载为负。加载步骤具体为:第一步施加155 kN的螺栓预紧力,第二步施加300 kN柱顶轴向压力,第三步在梁自由端施加循环往复的低周荷载。

3 有限元结果与分析

3.1 破坏模式

图8为四组试件的破坏模式,除试件WS2取梁端位移角达到0.05 rad时正负两个加载方向的应力云图外,其余三个试件均取梁端位移角达到0.06 rad时正负两个加载方向的应力云图进行分析。试件在整个加载过程中首先处于弹性阶段,试件发生很小的整体弯曲变形,随后下翼缘拼接板进入屈服阶段,并发生微小鼓曲变形。当梁端位移角达到0.04 rad时,此时作用在拼接区的弯矩大于螺栓的滑移弯矩,螺栓开始滑移,拼接区下翼缘处发生滑移,试件进入滑移阶段。随后螺栓杆和孔壁之间产生挤压接触,高强螺栓的受力特征随之发生改变,由摩擦型高强螺栓转变为承压型高强螺栓,表明试件进入承载力强化阶段。最后,拼接区悬臂梁上翼缘和下翼缘拼接板产生较为明显的屈曲变形,反向加载时下翼缘拼接板的变形随着反向加载而缓慢恢复,但仍有残余变形存在,悬臂梁端部塑性变形不断发展,试件处于弹塑性阶段。节点破坏模式为拼接区悬臂梁上翼缘或拼接区下翼缘拼接板发生较为明显的局部屈曲。

在整个加载过程中,试件能有效利用螺栓滑移以及拼接板和翼缘的塑性变形耗能,并且最终破坏出现在拼接区。对比试件WS1和WS2的应力云图可以看出,试件WS2悬臂梁上翼缘发生了较大程度的屈曲变形,这是由于WS2腹板长圆孔布置方式Ⅱ为竖向长圆孔,与WS1腹板长圆孔布置方式Ⅰ水平长圆孔相比,布置方式Ⅱ增大了试件的转角,导致滑移过程中框架梁与悬臂梁发生较大的上下错位变形,且悬臂梁腹板下端螺栓孔发生较大横向剪切变形。试件WS3腹板采用布置方式Ⅲ,腹板中间长圆孔为竖向,与WS1相比,布置方式Ⅲ有效抑制了框架梁的横向位移但并未限制其转角,拼接板未发生破坏。试件WS4腹板采用的布置方式Ⅳ与布置方式Ⅲ的受力状态及变形相似,转角比布置方式Ⅲ略大,表明布置方式Ⅳ一定程度上提高了节点的转动能力。

3.2 梁端弯矩-位移角滞回曲线

图9为四组试件在低周往复荷载作用下梁端弯矩-位移角滞回曲线。由于试件拼接区的上下翼缘采用不同的拼接方式,节点并不完全对称,因此滞回曲线也呈非对称性。与传统刚性节点相比,带长圆孔的梁柱上焊下栓节点产生了明显的滑移现象,滑移段的出现显著提高了节点的延性。加载初期,试件处于弹性状态,弯矩-位移角曲线呈线性变化,并呈现对称性;随着加载的进行,试件开始滑移,出现明显的平台段,此时随着位移角的增大,承载力略有下降但基本保持不变;在平台段之后,试件的弯矩-位移角曲线又呈上升趋势,因为此时螺栓杆与孔壁产生挤压接触,高强螺栓的受力特征发生改变,由摩擦型变为承压型,承载力得到提高。试件弯矩-位移角滞回曲线整体呈“纺锤形”,表明试件具有良好的抗震性能。

对比试件WS1和WS2的滞回曲线可以看出,二者的滞回曲线形状并不相同,试件WS1的滑移量较大,因此滑移阶段显著,滞回曲线产生明显的捏缩现象。试件WS2的滑移量较小,因此滑移阶段不显著,滞回曲线较为饱满,呈明显的梭形。这是由于试件WS2的腹板螺栓孔均为竖向长圆孔,与试件WS1横向长圆孔相比,滑移受到较大限制。此外,试件WS2的滑移弯矩明显大于试件WS1,这是由于试件WS2的腹板螺栓孔均为竖向长圆孔,在滑移时螺栓杆与孔壁较早进行挤压接触,从而使其滑移弯矩偏大。对比试件WS2和WS3可以看出,试件WS3的滑移段和捏缩现象相对明显,且承载力下降幅度相对较小,试件WS2腹板长圆孔竖向布置使得试件的转角增大,导致悬臂梁拼接区上翼缘发生了较大的屈曲变形,因此提前停止了加载。对比试件WS3和WS4可以看出,二者滞回曲线差别不大,说明腹板长圆孔布置方式Ⅲ与布置方式Ⅳ受力性能基本一样,均有良好的受力及抗震性能。除试件WS2由于滑移量较小从而滑移特征不明显之外,试件WS1,WS3,WS4都表现出了明显的滑移耗能特征,说明试件可以同时利用滑移和板件塑性变形而耗散能量。

3.3 拼接区弯矩-位移角滞回曲线

通过计算获得四组试件拼接区的弯矩-位移角滞回曲线,如图10所示。由图可以看出,四组试件的拼接区滞回曲线均有明显的滑移段,且正向加载的位移角大于负向加载,这是由于拼接区悬臂梁上翼缘通过对接焊缝与框架梁连接,而下翼缘采用拼接板通过高强螺栓与框架梁连接,试件几何不对称,因此滞回曲线同样呈现非对称性。此外,由于拼接区发生滑移变形、挤压变形、塑性变形等特征导致拼接区的滞回曲线形状不规则。

加载初期,试件处于弹性阶段,拼接区的滞回曲线呈现对称状态;继续加载,梁下翼缘发生微小鼓曲变形,当下翼缘拼接板与梁下翼缘所受的剪切力大于两者之间的摩擦力时,拼接板与梁翼缘之间发生滑移,随着加载的继续,滑移量增大且梁上翼缘发生屈服。正向加载时下翼缘拼接板与梁翼缘之间产生滑移,且由于下翼缘螺栓孔为长圆孔,导致拼接区滑移量较大,从而位移角也较大;而负向加载时主要是上翼缘发生塑性变形,通过板件变形耗能,因此负向加载时的位移角小于正向加载滑移时的位移角。

对比试件WS1和WS2的拼接区滞回曲线,发现试件WS2的正向加载位移角小于试件WS1,表明由于腹板竖向长圆孔的存在,螺栓杆与孔壁较早进行挤压接触,一定程度上减小了拼接区的转角;而试件WS1腹板长圆孔为水平布置,加载过程中框架梁会产生更大的水平位移,导致正向位移角增大。对比试件WS2和WS3的拼接区滞回曲线,可以看出试件WS2的滞回曲线外包线较为规则,基本呈平行四边形,其滑移弯矩和拼接区极限位移角均小于试件WS3。对比试件WS3和WS4的拼接区滞回曲线,发现二者的滑移荷载基本一致,试件WS3的正向位移角比试件WS4略大,表明腹板长圆孔布置方式Ⅲ与布置方式Ⅳ相比更利于梁的转动,一定程度上增强了梁的转动能力。

3.4 骨架曲线

图11为四组试件的梁自由端弯矩-位移角骨架曲线。由图可以看出,四组试件的骨架曲线基本呈S形但并不完全重合,表明四组试件的极限弯矩、滑移弯矩、延性系数等性能指标有所不同。此外,由于拼接区悬臂梁上下翼缘拼接方式不同,导致骨架曲线在正向加载和负向加载时不完全对称。四组试件骨架曲线在弹性阶段基本重合,表明试件初始刚度相差不大,发生滑移后骨架曲线趋势改变,滑移特征明显。试件WS1最早出现滑移且弯矩略小于其他三组试件,表明腹板长圆孔横向布置使得试件的滑移量增大,同时减小了螺栓杆与孔壁的挤压接触。试件在发生滑移后荷载均产生了一定程度的下降,这是由于滑移过程中螺栓预紧力损失和板件变形造成抗滑移系数下降;随着加载位移的增大,螺栓杆与孔壁发生挤压接触,荷载增大,试件进入弹塑性阶段。试件WS2,WS3,WS4的骨架曲线差别不大,说明腹板长圆孔的布置方式对节点的受力状态及承载力影响不大,对试件的变形以及破坏形态有一定影响。四组试件在滑移后均产生一定的塑性变形,梁端有较强的塑性转动能力。

3.5 耗能分析

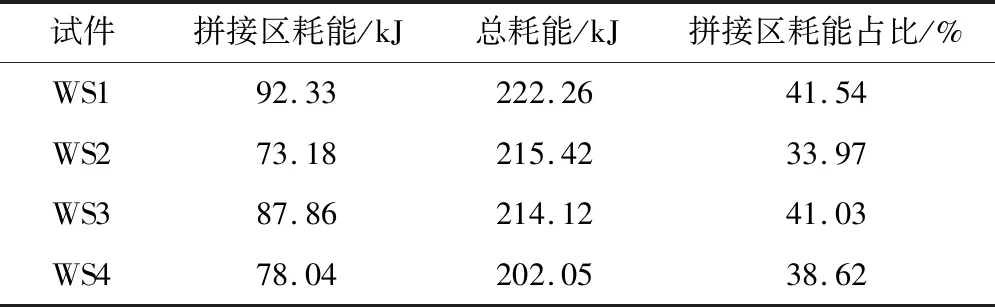

方式见式(1)及图12,计算结果见表3。

表3 试件的耗能计算结果

(1)

图13为四组试件在不同层间位移角下的等效黏滞阻尼系数情况,随着梁端加载位移的增大,试件拼接区的滑移弯矩大于设计弯矩,下翼缘拼接板与框架梁之间产生相对滑移,滑移有效耗散能量,试件的等效黏滞阻尼系数随之增大,耗能性能提高。腹板长圆孔不同布置方式的试件在相同加载位移下的等效黏滞阻尼系数差别不大,四条曲线在层间位移角达到0.04 rad之前都呈上升趋势,整体变化趋势基本相同,说明不同的腹板长圆孔布置方式对试件的耗能能力影响很小。总耗能为整个加载过程中梁端弯矩-位移角滞回曲线所围面积之和,最终试件的总耗能量分别为:试件WS1耗能222.26 kJ,试件WS2耗能215.45 kJ,试件WS3耗能214.12 kJ,试件WS4耗能202.05 kJ。

3.6 拼接区的耗能分析

表3给出了四组试件的耗能情况,其中拼接区耗能量为整个加载过程中拼接区弯矩-位移角滞回曲线所围面积之和。试件在循环往复荷载下的总耗能分为两部分:梁构件的塑性变形耗能以及拼接区的耗能,其中拼接区的耗能又分为螺栓滑移耗能和拼接板塑性变形耗能。

由表3可以看出,四组试件均通过下翼缘拼接板滑移以及板件变形有效地耗散能量。与试件WS1相比,试件WS2的拼接区耗能产生了7.57%的降幅,表明腹板长圆孔布置方式Ⅱ的竖向长圆孔限制了拼接区的滑移,减少了拼接区的耗能,增加了悬臂梁与框架梁的塑性变形耗能,其中主要为螺栓孔处的变形,并且竖向螺栓孔导致悬臂梁与框架梁发生明显上下错位,不利于结构承载,因此腹板竖向长圆孔在实际工程中并不适用。试件WS3与试件WS1相比,拼接区耗能占比基本相同,表明布置方式Ⅲ也可以有效地增加拼接区的耗能,增强节点转动能力及抗震性能,并且与布置方式Ⅰ相比,布置方式Ⅲ的腹板中间竖向长圆孔可以有效地限制框架梁下翼缘横向位移并且不影响其转角及滑移,对拼接板起到一定的保护作用;试件WS3与WS4的耗能量以及拼接区耗能占比相差2.41%,说明采用腹板长圆孔布置方式Ⅲ或布置方式Ⅳ的节点受力性能与耗能性能基本相同。

3.7 有限元验证

为保证本文有限元模拟的可靠性,对文献[15]中TS-4试件采用与本文相同的建模方法建立有限元模型,同时对其进行低周往复循环加载,试验和有限元滞回曲线对比如图14所示,由图可知,试验和有限元模拟所得到的滞回曲线吻合较好,证明本文有限元模拟的可靠性。

4 结论

1) 试件在整个加载过程中经历了弹性阶段、屈服阶段、滑移阶段、承载力强化阶段,最后试件因为拼接区悬臂梁上翼缘处或下翼缘拼接板产生较为明显的屈曲变形而破坏。

2) 与传统刚性节点相比,带长圆孔的梁柱上焊下栓节点产生了明显的滑移现象,节点通过滑移有效耗散能量,同时滑移段的出现显著提高了节点的延性,表明节点具有良好的抗震性能。

3) 腹板螺栓孔布置方式的不同对节点的耗能性能影响较小,对变形破坏形态有一定影响,在长圆孔长度相同的条件下,布置方式Ⅰ的总耗能量为222.26 kJ,布置方式Ⅱ的总耗能量为215.45 kJ,布置方式Ⅲ的总耗能量为214.12 kJ,布置方式Ⅳ的总耗能量为202.05 kJ。

4) 与其他布置方式相比,腹板采用竖向长圆孔布置方式Ⅱ时拼接区耗能占比较低,表明竖向长圆孔一定程度上限制了螺栓的滑移,但增强了节点的转动能力;腹板长圆孔布置方式Ⅲ与布置方式Ⅳ均能有效利用拼接区滑移耗能和板件塑性耗能,且布置方式Ⅲ中间竖向长圆孔的存在有效限制了框架梁下翼缘横向位移,一定程度上保护了拼接板,增加节点转动能力。

5) 建议实际工程设计中,可通过增加下翼缘拼接板的截面面积来提高节点承载力。腹板长圆孔布置方式Ⅲ与布置方式Ⅳ的受力性能及抗震性能相似,但布置方式Ⅳ的螺栓孔定位加工有难度,相比之下制作工艺复杂,建议实际工程中腹板长圆孔可采用布置方式Ⅲ,制作安装简单且抗震性能优良。