高频焊管生产线飞锯锯片使用寿命研究

2022-06-29黄明初

黄明初

(中石化石油机械股份有限公司沙市钢管分公司,湖北 荆州 434001)

高频焊管的在线切割属于金属冷切割,刀具采用合金锯片,合金锯片的失效形式主要有崩齿、糊齿和瓢曲变形[1-4]。只有防止这些失效形式过早发生,才能延长飞锯锯片的寿命,降低高频焊管在线切割成本,提高机组连续生产可靠性,凸显高频焊管生产线快速、高效的特点。

1 飞锯锯片失效的主要形式及原因分析

1.1 崩 齿

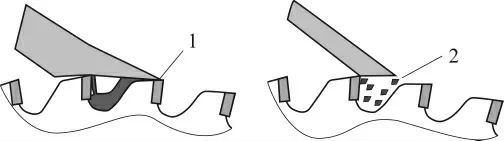

合金块及齿背脱落如图1 所示,锯片在使用过程中,经常会出现单个或连续多个合金块脱落或合金块和齿背一起脱落的现象,也就是崩齿。

对于只有合金块(刀头)脱落、崩裂的锯片,修复尚可继续使用,而对于刀头和齿背一起脱落崩裂的锯片,崩齿后只能做报废处理。目前锯切钢管使用合金锯片大都是合金刀块焊接在锯片片体上,崩齿情况多为刀头和齿背一起崩裂,只能报废,实际生产中会大幅增加成本。发生崩齿主要原因为锯切力或冲击力过大,锯切力或冲击力过大的原因有:

(1) 锯切工艺参数设置不合理。锯切工艺参数主要指锯切用量,包括锯切速度(锯片自转线速度)和进给速度(切削量),这两个参数设置不合理会使锯切力过大,锯齿磨损过快,锯齿磨损后又增大锯切力,如此恶性循环,容易造成崩齿。

(2) 锯切处钢管成型状况异常。若锯切处钢管正好存在缺口、鼓包、外毛刺未刮除、对头环焊缝等不规则成型状况,会造成锯片受重大冲击而崩齿。一般生产中常遇到这些情况。

图1 飞锯锯片合金块及齿背脱落

1.2 糊 齿

糊齿如图2 所示,糊齿是锯切时产生的铁屑未及时排走,堆积在容屑槽内,在锯切产生的高温条件下黏着在合金块表面及容屑槽表面的现象。

图2 飞锯锯片糊齿示意

糊齿的产生主要与锯片齿型、锯片齿距和钢管壁厚有关,其次与冷却效果有关。

(1) 齿型的影响。齿型不合理,极易造成糊齿。生产实践中,若锯片齿根圆角半径≤2.5 mm,圆角过小,锯切过程中锯屑不易抛出,黏在锯齿之间,造成锯片锯切能力下降,生产过程中频繁更换锯片,大大影响了生产效率[5]。

(2) 锯片齿距和钢管壁厚的影响。锯片齿距与钢管壁厚需相匹配,若锯片齿距越小,钢管壁厚越大,则锯切时被覆盖在钢管壁厚和容屑槽围成的曲面里的积屑越多,容屑槽里的铁屑越不易排出,进而产生糊齿。

(3) 冷却的影响。金属冷切硬质合金锯片在锯切过程中,通常都是用喷雾或喷淋的方式冷却,即将冷却液雾化后高速喷向锯切区或将冷却液直接喷淋锯切区,从而使锯切区的温度大幅下降,不利于铁屑和合金块之间的黏着,同时在铁屑和合金块之间形成一道冷却液薄层,在锯片高速旋转产生的离心力作用下加速铁屑和合金块的分离。在生产中,冷却效果不佳会导致糊齿。

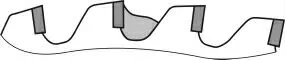

1.3 瓢 曲

金属冷切硬质合金锯片一般是由65Mn、8CrV等热轧钢板经热处理、机加工后和硬质合金块焊接制成,其虽属于大而薄的圆环体,但是具有良好的综合力学性能,同时还具有高的几何尺寸精度、端面圆跳动精度和平面度以及良好的刚性。对于Φ1 800 mm 以上的大规格锯片还要进行片体应力状态检测、动平衡检测以满足钢材锯切的要求[4]。

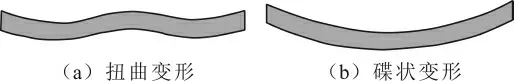

在实际生产中,锯片使用一定时间后,往往会出现瓢曲现象,如图3 所示,主要表现为两个现象:一是片体呈现一个碟形,一面鼓出,另一面凹入;二是片体呈扭曲状变形,轴向跳动很大。

图3 飞锯锯片瓢曲示意

使用存在瓢曲变形的锯片时,会增加锯片的侧向摆动,造成钢管管端台阶过高,从而导致管端平头倒棱加工时打刀,给后续工艺带来困难。侧摆还会增加锯缝宽度,造成钢管材耗增高。此外,瓢曲的锯片使用不稳定,刀头、片体都容易崩裂。

正常的锯片内应力分布均匀,方向一致性强,锯片整体平直度、刚度好,使用过程中侧向抗冲击能力强,不易产生侧向变形,在锯片制造过程中可以通过热处理工艺获得所需的应力状态。在使用过程中,由于锯片连续的高负荷运转,侧向力、过大的锯切力和过高的温度,往往会造成锯片瓢曲,主要原因如下:

(1) 锯切参数设置不合理。新的锯片,锯齿锋利,整体平直度、刚度好,侧向抗冲击能力强,不易产生侧向变形。随着锯齿使用变钝,切削阻力变大,此时若不调整锯切参数,锯片加剧磨损,锯切阻力进一步变大,而且锯齿受力不再均匀分布,对锯片片体形成一个很大的弯曲力矩,因而锯片片体就会产生弯曲变形,经多次弯曲变形后就会发生碟状变形。

(2) 冷却效果不佳。如果冷却效果不佳,在连续锯切一段时间后,锯片片体就会产生较高的温度,在锯切力和热应力双重作用下,锯片的强度就会降低,侧向摆动加大,片体刚性越来越差,从而产生扭曲变形。

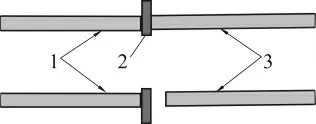

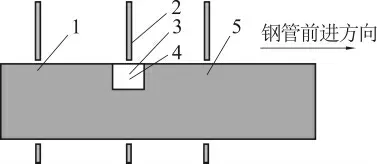

(3) 锯片被管端夹紧。若设备不正常,飞锯入口、出口的夹紧块不同心,则在线锯切完成后,夹紧块会迫使切割缝前后的两段钢管从同一直线位置状态,变成有一定夹角,导致切割缝半宽半窄,切割缝较窄的半环会夹紧锯片片体,使锯片片体受到侧向力而急剧升温,温度过高产生扭曲变形。锯片被夹紧如图4 所示。

图4 锯片被夹紧示意

2 延长飞锯锯片使用寿命的方法

2.1 合理设置锯切参数,防止崩齿和瓢曲

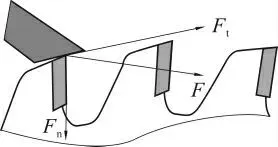

锯切力过大会导致崩齿和瓢曲。合理设置锯切参数,可以减小锯切力,从而减少或消除崩齿和瓢曲。圆锯片属于多齿回转刀具,由于锯片没有刃倾角,不存在轴向锯切力,所以可以将锯片简化为二维模型进行受力分析,锯切力如图5 所示。

图5 飞锯锯切力示意

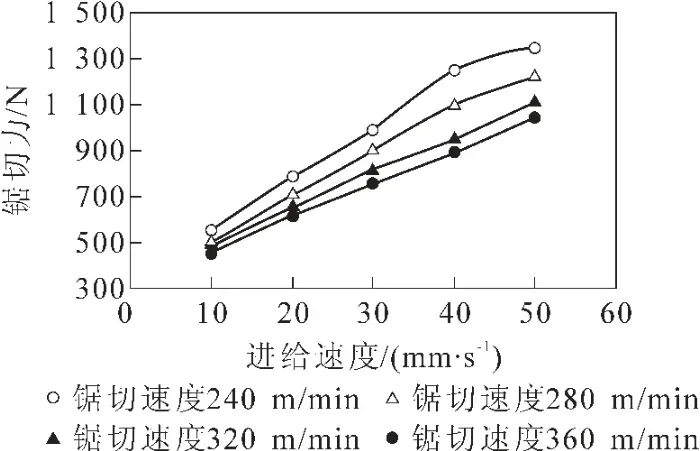

以Φ380 mm×4.3 mm 规格52 齿锯片锯切壁厚为8 mm、L360M 材质钢管为例,根据实测功率及锯切用量计算出锯切力,锯切用量对锯切力的影响如图6 所示,可以看出,锯切力随着锯切速度(锯片自转线速度)的增大而减小,随着进给速度(切削量)的增大而增大。

图6 飞锯锯切用量对锯切力的影响

进给速度一定时,锯切速度增大导致切削厚度减小及工件材料剪切屈服强度降低,且温度升高可降低工件与锯齿的摩擦因数,从而减小切屑变形程度,所以锯切力随锯切速度增大而减小。

在锯切速度一定的条件下,进给速度增大对锯切力有正反两方面的影响:一方面进给速度增大导致切削厚度增大,从而锯切力增大;另一方面,进给速度增大使切屑变形减小,从而锯切力会有所减小。所以锯切力随着进给速度增大而增大,但不会成正比关系[6]。

根据生产实践的锯切用量和计算出的锯切力,利用文献[7]中的多元回归分析方法,可以得出Φ380 mm×4.3 mm 规格硬质合金锯片单齿锯切L360M 钢管的锯切力F 的经验公式为:

式中 f —— 进给速度,mm/s;

v —— 锯切速度,m/min。

在生产中,一方面适当增大锯切速度,另一方面适当减小进给速度,以减小锯切力,减缓锯片的磨损,提高锯片使用寿命。

2.2 优化切割避开成型不规则处,防止崩齿

生产过程中,常遇到缺口、鼓包、外毛刺未刮除、对头环焊缝等不规则成型状况。需要通过优化切割,避开不规则成型处,避免锯片受到过大冲击力而崩齿。自动切割默认钢管长度为12 m,优化切割就是预计自动切割默认切割处落在成型不规则处,通过手动控制切割。根据实际情况切长管或短管,需切长管时按下延时切割按钮,需切短管时按下立即切割按钮,使切割点避开不规则成型处。优化切割如图7 所示。

图7 飞锯优化切割示意

2.3 合理选取锯片齿型、齿距,防止糊齿

既然糊齿是由铁屑堆积造成的,那么改进排屑效果是防止糊齿的首选方法。

(1) 合理选择齿型。根据经验,适当加大齿型角、齿根圆弧,可以有效改进排屑,减缓齿根裂纹的产生。例如齿根圆角半径由2.5 mm 扩大到4 mm,齿型角由50°改为55°,锯片寿命明显上升[5]。

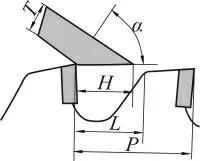

(2) 根据钢管壁厚选择齿距。若容屑槽与钢管被切削面围成封闭曲面,则铁屑无法排出;只有容屑槽与钢管被切削面围成一个开口曲面,这样铁屑才能从排屑口排出。曲面如图8 所示。

图8 飞锯锯片曲面示意

在选用锯片时,需根据钢管壁厚来选择齿距。齿太密,则齿距太小,不利于排屑;齿太疏,则齿距太大,不利于切削。曲面几何关系如图9 所示,T 为钢管壁厚,H 为钢管被切削面沿切削方向边长,α 为钢管壁与钢管被切削面的夹角,根据目前使用的锯片直径和钢管直径范围,55°≤α≤60°,P为齿距,L 为容屑槽宽度,一般L≈2P/3。

图9 飞锯锯片曲面几何关系示意

要使容屑槽与钢管被切削面围成一个开口曲面,则必须满足H ∧L。而H=T/cos α=T/cos60°=2T,所以得2T ∧2P/3,即P∧3T。所以要使排屑顺畅,在选用锯片时以齿距约为3 倍钢管壁厚为宜。在实际生产中,当钢管壁厚≤6 mm,选用Φ380 mm 80齿规格的锯片;当钢管壁厚为6~10 mm,选用Φ380 mm 52 齿规格的锯片;当钢管壁厚≥10 mm,应选用直径稍大、齿数更少的锯片。

2.4 增强冷却效果,防止瓢曲

在切削设备设计和使用过程中,往往只注重冷却切削区域,即只冷却直接参与切削的合金刀块、钢管切削面,却忽视了锯片片体的冷却。靠近切削区的片体得不到充分冷却,则其在高温下强度变低、刚性变差,很容易受力发生变形,变形则会加剧侧摆,侧摆加剧高温,如此恶性循环,最后将发生严重瓢曲失效。所以冷却液需配置合理、充分,在着重冷却切削区域时,兼顾锯片片体的冷却。2.5 调整夹紧块同心,防止瓢曲

切削设备使用一定时长后,会存在磨损、锈蚀、卡阻等情况,定位精度会受影响。入口、出口夹紧块的定位不准确,同心度偏差过大,会导致锯片片体被夹紧,从而产生瓢曲。飞锯设备点检十分重要,启动设备前需检查调整夹紧块同心度。

3 结 语

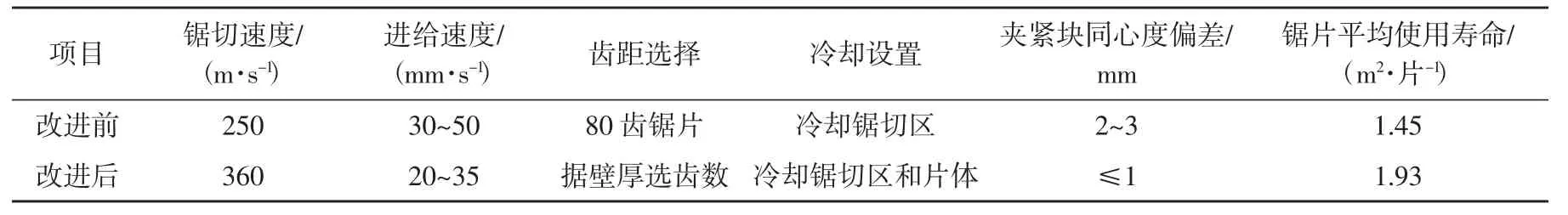

通过合理设置锯切参数、选用合适齿距的锯片、增强冷却效果和及时调整飞锯夹紧块同心度,锯片的使用寿命得到较大幅度延长。对改进前后各50 片锯片的平均使用寿命进行统计对比,见表1,改进后锯片寿命延长约33%。

表1 改进使用条件前后锯片使用寿命统计对比