气体氮碳共渗SPCC钢表面硬度超低的原因分析及解决措施

2022-06-29高晓辉

高晓辉

(南京丰东热处理工程有限公司,江苏 南京 211200)

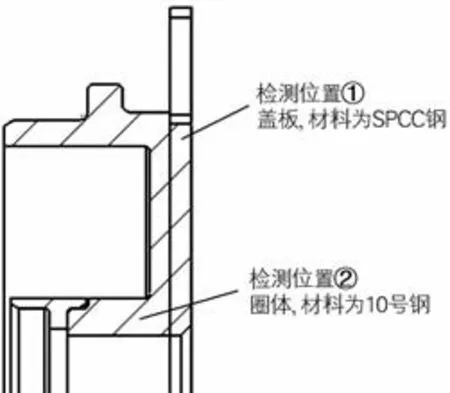

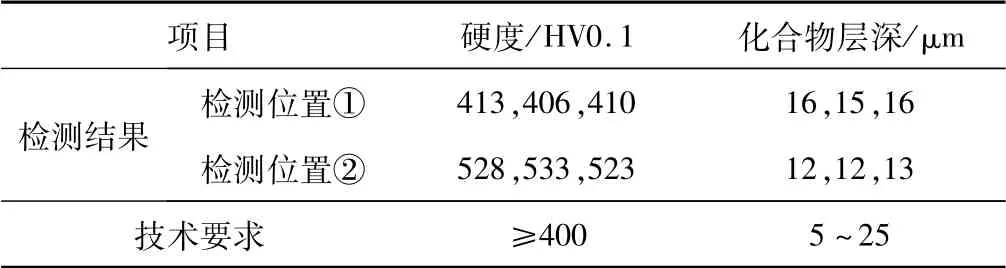

SPCC钢作为冷轧碳素钢板材,具有优良的塑性变形能力,广泛应用于汽车、电器、家具和日用品制造。客户某型号产品采用两种材料,其中盖板材料为SPCC钢,圈体材料与盖板材料不同,如图1所示。技术要求为气体氮碳共渗,表面硬度≥400 HV0.1,化合物层深5~25μm。

图1 产品结构及检测位置示意图Fig.1 Schematic diagram of product structure and detection position

气体氮碳共渗是在520~570℃温度下进行,在产品表面渗入氮原子的同时渗入少量碳原子的化学热处理工艺。主要应用于硬化层薄、受载荷小、畸变控制比较严格的耐磨件。其最大的优点是适用于任何钢种,受硬化层薄的制约,气体氮碳共渗不能应用于承受重载负荷的产品。

1 试验工艺及检测结果

生产设备是UNB1000气氛氮化炉,表面硬度检测设备为HV-50型硬度计,载荷为0.1kg,检测方法遵循GB/T 4340.2—2012《金属材料 维氏硬度试验 第2部分:硬度计的检验与校准》。

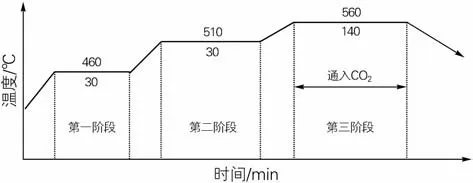

产品气体氮碳共渗工艺曲线如图2所示。

图2 气体氮碳共渗工艺曲线Fig.2 Gas nitrocarburizing process curve

渗氮过程在整个流程中均存在,第三阶段通入CO2,同时测定氨分解率在65%~75%之间,试样经氮碳共渗工艺后来料试样符合产品技术要求。检测结果见表1。

表1 经氮碳共渗后来料试样的检测结果Table 1 Test results of the incoming specimens after nitrocarburizing

量产后的第三个月检验发现该型号产品盖板硬度出现超下差的情况,盖板表面硬度检测不合格,检测数值为262~358 HV0.1,化合物层深要求检测合格。

表2 失效件的检测结果Table 2 Test results of the failed specimens

2 硬度偏低原因查找、分析

2.1 相关因素排查

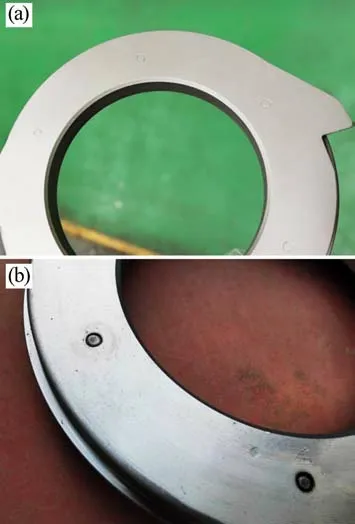

首先对来料进行排查,发现来料状态发生变化,原先的来料盖板是平面,没有车刀纹;失效件由于客户处为保证平面度对盖板进行车加工,盖板表面有车刀纹。

图3 来料试样(a)和失效件(b)盖板面宏观形貌Fig.3 Macromorphologies of cover surface on the incoming(a)and failed specimens(b)

造成渗氮件硬度低的原因主要有原材料成分不合格;预处理(调质)硬度低;渗氮表面有油污、脱碳层或氧化皮;渗氮炉密封不良、漏气;渗氮时炉温偏高[1]。根据实际情况分析,可能的原因有原材料改变、生产过程异常、检测失真。

2.2 原因分析

检查生产过程及工艺参数均在工艺技术要求范围内,查阅文献[2]发现维氏硬度计对检测平面的平整度有一定的要求,怀疑是表面车刀纹引起的硬度检测不准确,而并非是渗氮过程导致的硬度偏低。

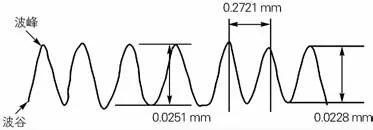

首先对车刀纹深度、宽度进行检测,发现车刀纹深度已超过化合物层深度,客户处检测车刀纹深度为0.0203~0.0254 mm,而化合物层深为0.010~0.013 mm(如图4所示),也就是说化合物层深没有完全覆盖车刀纹深度,如果在检测时磨抛量过大,很容易导致化合物层被磨掉,造成检测硬度值偏低。

图4 失效件盖板面车刀纹Fig.4 Turning tool pattern on cover surface of the failed specimens

3 盖板硬度检测方式的探索

针对车刀纹影响硬度检测的问题,与客户协商确定了几个改善方案:

1)车件盖板加工方式采用“以磨代车”,磨加工完全可以避免车刀纹;缺点是磨加工成本比车加工高。

2)放入与盖板同材料、表面平整的样块,检测时以样块代替产品进行检测;缺点是需要确定样块与产品实际检测误差有多大,并且样块放置于哪个位置更能代表产品真实状态需要以试验进行确定,工作量比较大的同时其不确定性比较大。

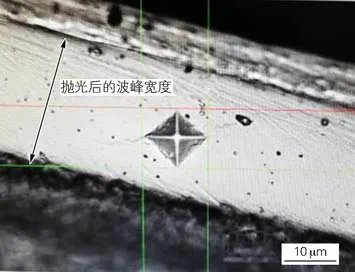

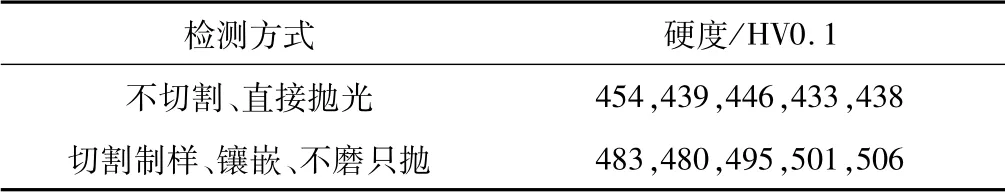

以上两种方案的可执行性不高,还是考虑在原来检测方式的基础上改进,以使得双方检测标准一致,减少检测误差。考虑到产品表面有车刀纹,车刀纹呈波浪状,有波峰、波谷,是否可以采用在车刀纹波峰处硬度打点的可能性,验证波峰的宽度是否足够容纳维氏硬度计圆锥压头的大小。实际打点后可以看出(见图5),波峰处的宽度足够容纳维氏硬度计圆锥压头。与客户协商后确定表面硬度抛光后检测波峰位置处的硬度值[3],采用不镶只抛、镶嵌制样+不磨只抛两种方式验证双方检测偏差,检测结果如表3所示。

图5 失效件车刀纹波峰宽与维氏硬度计打点位置示意图Fig.5 Schematic diagram of peak width of turning tool pattern in the failed specimens and dot position of Vickers hardness testing

表3 失效件盖板表面经两种方式检测后硬度检测结果Table 3 Hardness test results of cover surface of the failed specimens after two testing methods

根据检测结果来看,采用不切割、直接抛光的方式其检测硬度较为稳定,双方确定盖板面硬度采用不切割镶嵌、直接抛光的方式检测。

4 结论

来料状态试样的改变需经过热处理工艺验证后方可变更,表面热处理对于影响产品表面物理、化学状态的变更点非常敏感,诸如本文中产品表面粗糙度(有无车刀纹的变化)影响了检测的准确性。

1)检测件表面的“峰谷”不平整影响硬度检测准确度,根据检测要求需要对表面磨抛平整后检测,磨抛过深导致磨掉了渗氮层,出现硬度偏低的现象。

2)表面出现倾斜、波纹等不平整状态时,应当确保检测位置的粗糙度符合检测要求,硬度采用不切割镶嵌、直接抛光的方式检测。