充气展开月面居住舱微流星体防护及隔热设计

2022-06-29徐铧东王玉林石景富崔嘉鑫苗常青

徐铧东, 王玉林, 于 东, 石景富, 崔嘉鑫, 苗常青∗

(1.哈尔滨工业大学特种环境复合材料技术国家级重点实验室, 哈尔滨 150001; 2.中国运载火箭技术研究院,北京 100076; 3.哈尔滨工业大学机电学院机械设计系, 哈尔滨 150001)

1 引言

月面居住舱是一种空间密封舱体,是未来月球探测、资源开发利用及月面科考的基本保障,是构建月球基地的关键设施。 考虑到未来航天员长期驻留及开展大型科研、探测及建设活动的需求,建造大容积、高可靠的月面居住舱将是未来月球探测及月球基地建设的关键。

目前已提出了多种月面居住舱构建方案,包括刚性金属舱、利用月球原位资源建造的月面居住舱和充气展开舱等。 刚性金属舱的应用最为广泛,如国际空间站、神舟系列飞船、天宫空间站等均采用刚性金属密封舱方案,但地月之间运输距离遥远,且受火箭运载能力(发射重量、发射体积)及发射成本的限制,难以构建大容积月面居住舱。 月面原位资源建造是利用月壤等月面资源建造月面居住舱的防护壳,以减少月球基地建设对地球运送资源的需求量,降低月球建设的发射成本,但该技术难度较大,不利于初期的月球基地建设。

充气展开结构可柔性折叠、发射体积小、质量轻、发射成本低,可在轨充气展开成型,且展开体积大,为大型航天器的构建提供了一条新的途径。近年来,充气展开结构在航天器结构中的应用越来越广泛。 20 世纪90 年代初,NASA 开展了充气载人舱TransHab 的研究工作。 相比于相同发射体积的传统金属舱,TransHab 全尺寸模型拥有3 倍的体积容量和超过2 倍的储能空间,具有很好的应用前景。 一系列试验结果表明,TransHab 充气舱具有良好的承压、微流星体和空间碎片超高速撞击防护性能,能够折叠包装并在真空中充气展开,验证了充气舱空间应用的可行性。 2006 年7 月和2007 年6 月,Bigelow 公司相继成功发射了起源一号、起源二号实验性充气舱,完成了在轨充气展开,并验证了充气舱的长期在轨运行能力。 2016 年4 月,Bigelow 公司的BEAM充气舱由龙飞船发射成功,完成了在轨充气展开试验验证,成为首个与国际空间站对接并展开的充气舱。 2017 年11 月,NASA 完成对BEAM 充气舱在轨测试,BEAM 充气舱由技术验证试验舱正式成为国际空间站组件,作为货舱使用。BEAM 舱的应用,验证了充气舱空间应用的可行性。 充气展开驱动方式简单、可靠,且建造难度小、周期短、易于维修与扩展,适用于月面居住舱的建造。

月面居住舱运行期间将面临复杂的月面环境,如极端温度、微流星体超高速撞击和空间辐射等。 此外,月面重力约为地球的1/6,空间站圆柱式舱体结构不再适用,为保证月面居住舱安全可靠使用,需重点考虑其月面环境防护功能以及航天员在月面重力下的站立、坐卧等活动的方向性要求。

为提高月面居住舱内部使用空间、减小发射体积与发射质量,本文提出并设计一种具有多层夹芯多功能防护层的充气展开月面居住舱,研制充气展开月面居住舱样机,进行微流星体超高速碰撞、隔热、舱体折叠与充气展开性能测试,初步验证充气展开月面居住舱在月面应用的可行性。

2 方案设计

本文设计了一种具有多层夹芯多功能防护层的充气展开月面居住舱,其结构如图1 所示。 充气展开月面居住舱为椭球柱形,可在竖直方向展开,并利用桁架对纵向空间进行分层利用,形成3层结构,其内部主要结构如图2 所示。

图1 充气展开月面居住舱示意图Fig.1 Schematic diagram of inflatable deployable lu⁃nar habitation module

图2 充气展开月面居住舱内部结构布局Fig. 2 Internal structure of inflatable deployable lunar habitation module

充气展开月面居住舱主要由刚性封头、柔性复合材料舱壁、舱门、舷窗等结构构成。 居住舱内部包含充气桁架、基座、支架及气瓶等设备,外部安装有充气展开气闸舱,方便航天员进出居住舱。

充气桁架是辅助居住舱充气展开并为居住舱长期运行提供内部支撑的重要结构部件,桁架结构及其装配示意图如3 所示。

图3 充气桁架与刚性封头的装配示意图Fig.3 Assembly of the inflatable truss and rigid head

充气桁架由薄壁的、相互连接的轴向充气管和周向充气环构成,随充气展开月面居住舱一起折叠发射,并辅助居住舱充气展开。 展开后充气桁架可进行电加热刚化,在内部形成刚性的充气桁架,提高整个居住舱的承压能力和结构刚度。

考虑月面的真空、微流星体超高速碰撞、极端温度、辐射、紫外等月面环境,设计了一种具有多层夹芯多功能防护层的柔性复合材料舱壁结构,以进行月面环境的一体化防护设计,其结构及材料分布示意图如图4 所示。

图4 柔性复合材料舱壁结构示意图Fig.4 Schematic diagram of the flexible composite bulkhead structure

月面居住舱舱壁由多层柔性复合材料制成,其外层结构为月面环境多层夹芯多功能防护层,内层结构为密封承压内囊。 其中,多层夹芯多功能防护层由隔热层、微流星体超高速碰撞防护层构成,隔热层为镀铝复合薄膜,微流星体超高速碰撞防护层由铝丝网、石英纤维布、芳纶纤维布和开孔聚氨酯泡沫构成,上述材料同时还具有防辐射、抗紫外老化等功能。 密封承压内囊由聚氨酯(TPU)和聚乙烯(PE)等多层薄膜材料复合而成,具有较好的密封承压性能。

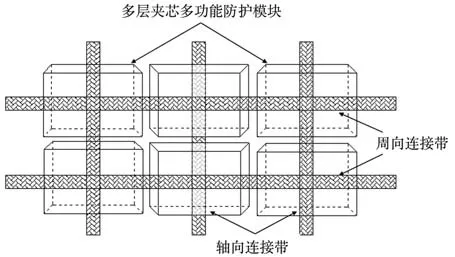

为方便舱体的折叠和展开,将具有一定厚度的多层夹芯多功能防护层进行模块化设计,模块间通过条带进行连接,舱体局部区域的模块形状和连接方式如图5 所示。

图5 防护模块连接示意图Fig.5 Connection of the protection module

图5 中,多层夹芯多功能防护模块通过轴向条带和周向条带进行连接,并采用模块间分块穿插叠合方案进行折叠。 防护层模块的展开状态、折叠方式和折叠后的状态如图6 所示。

图6 防护层的折叠和展开示意图Fig.6 Folding and deployment of the shielding structure

防护模块采用斜截面设计,可使模块间展开平顺,减小摩擦力。 采用如上方法对居住舱防护层进行折叠,解决了防护层因厚度太大而难以折叠的问题。

3 微流星体防护性能分析

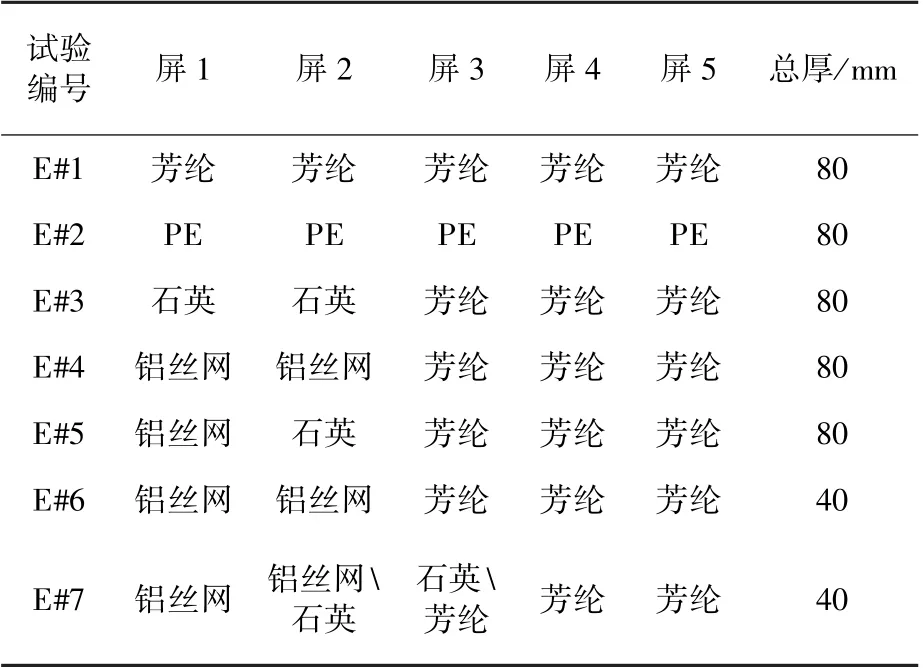

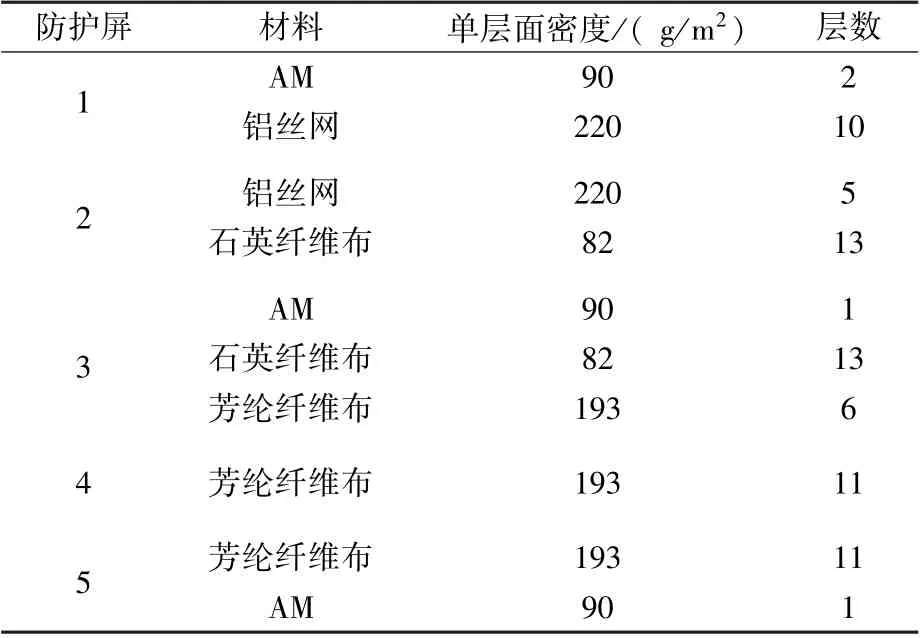

当前,众多研究者对柔性材料的超高速碰撞防护性能进行了研究,结果发现铝金属丝网、石英纤维织物具有较好的弹丸破碎性能,芳纶纤维、超高分子量聚乙烯(UHMWPE)纤维织物具有较好的能量吸收性能,且对低速碎片具有良好的拦截作用。 因此,在微流星体防护结构方案设计中,将铝金属丝网和石英纤维织物放置在前,充分破碎微流星体,分散冲击载荷;芳纶纤维织物和UHMWPE 纤维织物放置在后,拦截微流星体破碎后形成的碎片。 本文设计了7 种多层夹芯多功能防护结构,其试验编号及材料分布如表1 所示。

表1 防护结构及其材料分布Table 1 Material distribution of each bumper of the protective structure

上述防护结构均为5 屏结构,每个防护屏厚度约为2 mm。 在E#1 ~E#5 中,屏间距均为18 mm,结构总体厚度为80 mm。 舱壁太厚不利于月面居住舱的折叠和展开,进而设计了总体厚度为40 mm 的E#6 和E#7,其屏间距均为8 mm。此外,在E#7 中的第2、3 屏中,采用了混合材料设计,其中E#7 第2 屏中铝丝网和石英纤维布各占1/2,第3 屏中石英纤维布和芳纶纤维布各占1/2。

利用二级轻气炮对上述防护结构进行超高速碰撞试验,所用弹丸材料为Al-2017 铝合金,直径为3. 97 mm,采用磁测速方法测量弹丸的入射速度,图7 为安装好的靶架和二级轻气炮的靶舱。

图7 超高速碰撞试验设备Fig.7 Equipment for hypervelocity impact test

防护屏是由多层织物或铝丝网叠合而成,尺寸为200 mm×200 mm。 将安装好的靶架四周固定约束,放置在靶舱内部。 超高速碰撞试验结果如图8 所示。 在E#1、E#2 和E#6 中,弹丸穿透了前4 屏,并在第5 屏上产生撞击损伤,而在E#3、E#4、E#5 和E#7 中,弹丸仅穿透了前3 屏,并在第4 屏上产生撞击损伤,第5 屏为完整状态。

图8 超高速碰撞试验结果Fig.8 Results of hypervelocity impact test

为比较每种防护结构的防护性能,定义防护结构剩余质量百分比为式(1)所示:

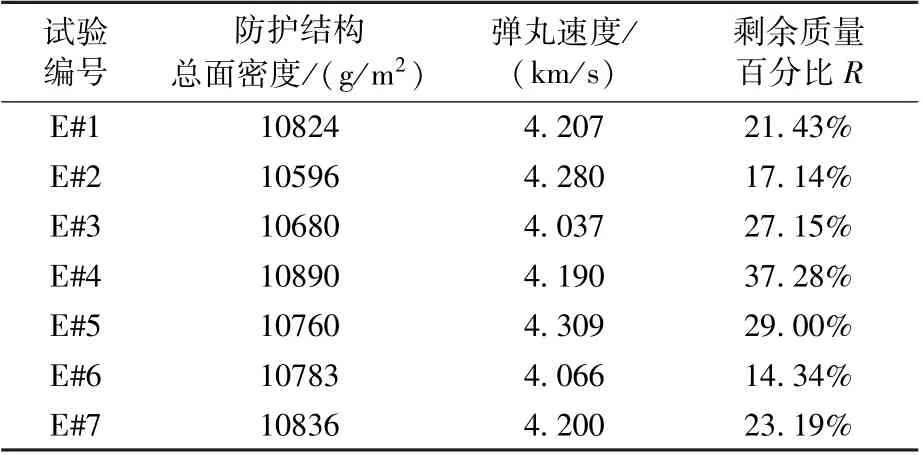

式中,为未被弹丸穿透的材料层数,为材料总层数,AD为每一层材料的面密度。 当防护结构剩余质量百分比值越高时,防护性能越好。 7 种防护结构总体面密度、弹丸入射速度以及值比较结果如表2 所示。

表2 超高速碰撞试验结果Table 2 Results of hypervelocity impact test

在E#1~E#5 中,防护结构的总面密度、结构总厚度和弹丸速度基本一致,其比较结果表明:E#4 中,“铝丝网\铝丝网\芳纶\芳纶\芳纶”的防护结构具有37.28%的剩余质量,优于其他结构,确定了防护结构中铝丝网放置在前,芳纶纤维布放置在后的材料布设方案。

结构总厚度为40 mm 的E#6 是E#4 的改进方案,发现屏间距由80 mm 减小为40 mm 后,值由原来的37.28%降低为14.34%,防护性能大幅降低。 E#7 是在E#6 的基础上进行的材料分布改进设计,将石英纤维布放置在第2 屏后部和第3 屏的前部,结果发现值为23.19%,较E#6 有很大的性能提升。 所设计的E#7 不仅能防护直径为3.97 mm、速度为4.20 km/s 的微流星体,而且还有较高的剩余质量,能防护直径更大、速度更高的微流星体。

考虑到月面舱的折叠、展开以及微流星体防护性能,采用E#7 中的防护结构设计方案,并以此进行隔热结构设计和月面居住舱样机加工。

综上所述,PCOS患者的性激素紊乱较为明显,同时PTX3明显下降,而瘦素水平明显上升,相关指标与PCOS患者肥胖、胰岛素抵抗的发生可能密切相关。

4 隔热性能测试

为有效降低防护层的导热性能,在微流星体多层夹芯防护层结构基础上,增加了开孔泡沫、镀铝复合薄膜等隔热材料,进行隔热结构设计。 开孔泡沫材料放置在相邻2 个防护屏中间,形成多孔结构,增大屏间接触热阻;镀铝复合薄膜(Coating Aluminum Membrane, AM)作为反射层放置在多层夹芯防护结构的前\中\后位置,提高隔热性能,同时可提高结构抗辐射及紫外老化性能。 经过隔热设计的月面环境多层夹芯防护层蒙皮结构及材料分布如表3 所示。

表3 多层夹芯防护层结构及材料分布Table 3 Multilayer sandwich sheilding structure and material distribution of each bumper

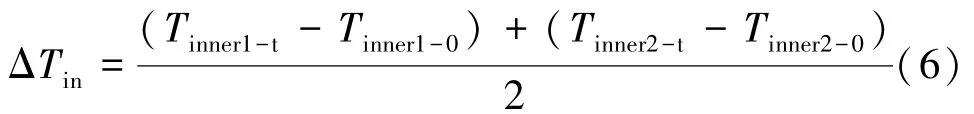

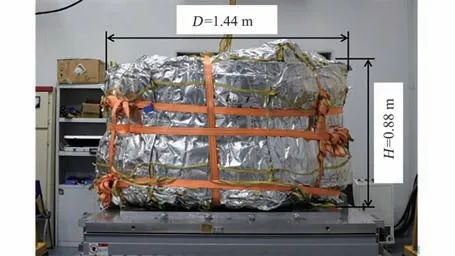

根据表3 中的材料及结构方案,研制了月面居住舱缩比样机(1 ∶3),并利用临近空间环境模拟装置进行了隔热性能试验测试,以得到月面居住舱在热真空环境下的导热系数,评估其隔热性能。

试验过程中,先将临近空间环境模拟装置内进行抽真空操作。 月面居住舱缩比样机在内部剩余气体作用下展开,待其完全展开后再进行加热,加热时长为90 min。 研制的缩比样机及其在临近空间环境模拟装置中的放置位置如图9 所示。

图9 缩比样机及其隔热性能测试Fig.9 Scaled prototype and thermal insulation test

缩比样机的内、外表面共布置有4 个测温点,分别位于外防护层蒙皮上端、中部,密封承压内囊上段、中部。 试验记录的温度数据曲线如图10 所示。 缩比样机外部测温点1 初始温度=12.4 ℃,外部测温点1 结束温度=135.0 ℃;外部测温点2 初始温度=12.2 ℃,外部测温点2 结束温度=127.4 ℃;内部测温点1 初始温度=13.8 ℃,内部测温点1 结束温度=26.8 ℃;内部测温点2 初始温度=13.0 ℃, 内部测温点2 结束温度=40.7 ℃。

图10 缩比样机及其隔热性能测试Fig.10 Scaled prototype and thermal insulation test

在热真空环境下,样机内部升温所需能量来源于多层夹芯防护层的导热过程,即气密层内囊由于外部材料导热吸收的能量导致其温度升高。根据传热学公式,气密层由外部材料导热所吸收的能量为式(2):

式中,为热通量,为气密层面积,为时间。 热通量可进一步表示为式(3):

式中,为导热系数;为柔性蒙皮厚度,试验测得=40.219 mm;Δ为内外温差,此处取加热结束时刻的温度差平均值为式(4):

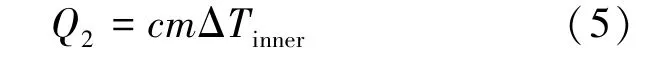

经计算,其值为97.45 ℃。 气密层温度升高所需能量为式(5):

式中,为气密层内囊材料的比热容,=1.7 J/g·℃;Δ为气密层初始至结束温差,取内部测温点初始与结束温差平均值为式(6):

经计算,其值为19.65 ℃。 气密层材料质量为式(7):

式中,为气密层材料密度,试验测得其值为1.073 g/cm,为气密层体积,为气密层面积,为气密层厚度,其值为0.219 mm。 根据气密层由外部材料导热所吸收的能量与气密层温度升高所需能量平衡,可得式(8):

根据式(2)、(3)和(5)得导热系数为式(9):

可得多层夹芯防护层蒙皮的导热系数为0.0006 W/m·K,低于航天器常用的多层隔热材料导热系数0.03 W/m·K,具有更优的隔热性能。

5 折叠展开性能测试

月面居住舱发射前需包装折叠,到达月面后解锁释放,充气展开成型为航天员居住舱,舱体的折叠展开性能是其正常工作的关键。

月面居住舱由密封承压内囊和多层夹芯多功能月面环境防护层构成,首先对内囊进行折叠展开试验,分析展开过程,然后将多层夹芯多功能月面环境防护层安装在内囊外部,对月面居住舱整体样机进行折叠展开试验,以分析月面舱的折叠展开性能,并验证月面应用可行性。

密封承压内囊采用手风琴式折叠,该折叠方式简单,便于操作,易于控制展开。 全尺寸内囊结构样机折叠后的形状如图11 所示。 内囊折叠后为边长1. 5 m、高0. 1 m 的长方体,折叠后总体积约0. 325 m(含刚性舱门体积0. 1 m)。 可以看出,内囊折叠效率较高,其折叠体积与展开体积之比约为1 ∶40,对更大尺寸的内囊,其折叠效率将会更高。 对折叠后的内囊进行了充气展开试验,图12 为展开过程。可以看出,折叠的密封承压内囊可在充气压力驱动下可靠有序地展开,并最终在充气20 min后完全展开成型。

图11 折叠后的密封承压内囊Fig.11 Shape of the sealed pressure⁃bearing internal capsule after folding

图12 密封承压内囊充气展开过程Fig.12 Deployment process of the sealed pressure⁃bearing internal capsule

根据第3 节中多层夹芯多功能防护层结构与材料方案,制作了全尺寸月面环境防护层样机,并安装在密封承压内囊外部。 通过模块穿插叠合方式折叠后的防护层及手风琴折叠后的内囊组成的全尺寸月面舱样机如图13 所示。

图13 月面居住舱样机折叠后形状Fig.13 The shape of the inflatable deployable lunar habitation prototype after folding

月面舱样机折叠后为圆柱形结构。 密封承压内囊和月面舱样机折叠性能参数如表4 所示。

表4 样机折叠性能参数Table 4 Folding performance parameters of the proto⁃type

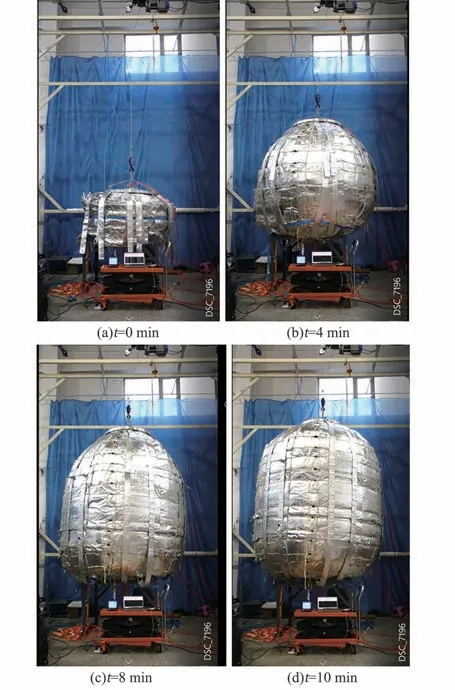

折叠后的月面舱样机直径为1.44 m,高度为0.88 m,体积为1.43 m,相比展开后的体积15.1 m,其折叠效率达到10.5。 月面舱样机充气展开过程如图14 所示。 折叠后的月面舱可以在充气压力驱动下可靠有序地展开,并最终在充气10 min后完全展开成型。

图14 月面居住舱样机充气展开过程Fig. 14 Deployment process of the inflatable deployable lunar habitation prototype

采用柔性复合材料制成的月面居住舱可柔性折叠、折叠效率高,可根据需要折叠成所需要的形状,折叠后的月面舱具有很小的发射体积,并可展开成型为大容积密封舱。

6 结论

1)本文设计的多层夹芯微流星体防护结构能够有效防护直径为3.97 mm、速度为4.20 km/s的铝弹丸,并具有较高的剩余质量百分比,可进一步防护速度更高、质量更大的微流星体,具有较好的防护性能。

2)在微流星体防护结构基础上,通过增加镀铝复合薄膜,设计了多屏隔热结构,其等效导热系数为0.0006 W/m·K,优于航天器常用多层隔热材料的隔热性能,满足舱体隔热需求。

3)充气展开月面居住舱可柔性折叠,折叠效率高,展开过程快速、有序、可控,可利用较小的发射体积发射,在月面展开成为大容积月面居住舱,可为航天员提供良好的月面工作和生活环境。

现阶段,国内充气舱关键技术方面的研究基本与国际保持技术同步,但在在轨飞行验证和空间应用技术研究方面还有所欠缺,建议在关键技术突破基础上,广泛开展新型充气舱样机的地面试验验证,并完成部分样机的在轨应用研究。