矿井余热回收装置气流特性与优化研究

2022-06-28邵燕飞

邵燕飞

(山西潞安能化生产服务公司,山西 长治 046204)

冬季,我国北方地区的矿井在进行井工开采过程中,由于室外气温低于《煤矿安全规程》的要求:进风井口以下空气温度(干球温度)必须在2 ℃以上[1],因此需要对进入井下的新鲜空气进行预加热处理。这样不仅提高了生产成本,又对环境造成了极大的危害,所以需要一种清洁环保的能源为空气加热供能。

井工煤矿生产时,由于井下各类机械设备运转放热、煤岩石氧化散热、人体散热等原因,大量的低温余热从回风排出[2],这种低品位二次能源若加以回收利用,不仅能够节省煤炭资源,而且具有节能减排的重要意义。近年来,国内外相关学者对矿井余热进行了深入的研究。曹龙[3]以卡诺循环原理为基础,论述了热泵技术的节能原理,得出了无论在何种工况下运行,机组的性能系数(COP)都是高效节能的结论;王小龙[4]为满足寒冷地区矿井进风空气加热的要求,介绍了一种用于矿井回风余热利用的热管系统。使用该系统取代现有燃煤热风炉在满足矿井进风温度要求的同时,节约了运行成本,还可满足环保排放要求;唐晓梅等[5]自行设计矿井乏风余热回收净化系统,通过对该系统进行实验研究得到了温度和风速与换热效率和除尘效率的关系。上述研究都是针对矿井喷淋换热装置进行的理论和实验研究,由于井下乏风中含有大量的粉尘,因此在装置进行喷淋的过程中,会造成井筒有淤泥堆积,对通风造成阻碍。

本文以潞安集团王庄煤矿管式余热回收装置为研究背景,利用Fluent软件中的对流换热模型,模拟分析了现有余热回收装置的空气龄和温度场,并通过理论计算得到模拟后装置的换热效率,依据该模拟结果,对余热回收装置进行优化改造,为余热回收装置的优化设计提供理论依据。

1 数理模型的建立

1.1 数学模型

1)对流换热率。

(1)

式中,Φ为对流换热速率,W;A为传热面积,m2;ΔT为对流换热温度差,℃/K;Tv为与流体接触的壁面温度,℃;T为流体的平均温度,℃;α为对流换热系数;R为对流换热热阻,℃/W.

2)空气龄。

空气龄为空气质点到达流场某处所需时间,在数值计算过程中,采用示踪气体法对空气龄建立数学模型。

∂(uτp)/∂x+∂(vτp)/∂y+∂(wτp)/∂z=

(2)

式中,u,v,w分别为x,y,z三个坐标轴方向的速度;Γ为扩散系数。

3)能量方程。

(3)

式中,E为流体微团的总内能,J;hj′为组分j′的焓;keff为有效热传导系数;Jj′为组分j′的扩散通量;Sh为体积热源项。

1.2 物理模型

1)模型简化及网格划分。

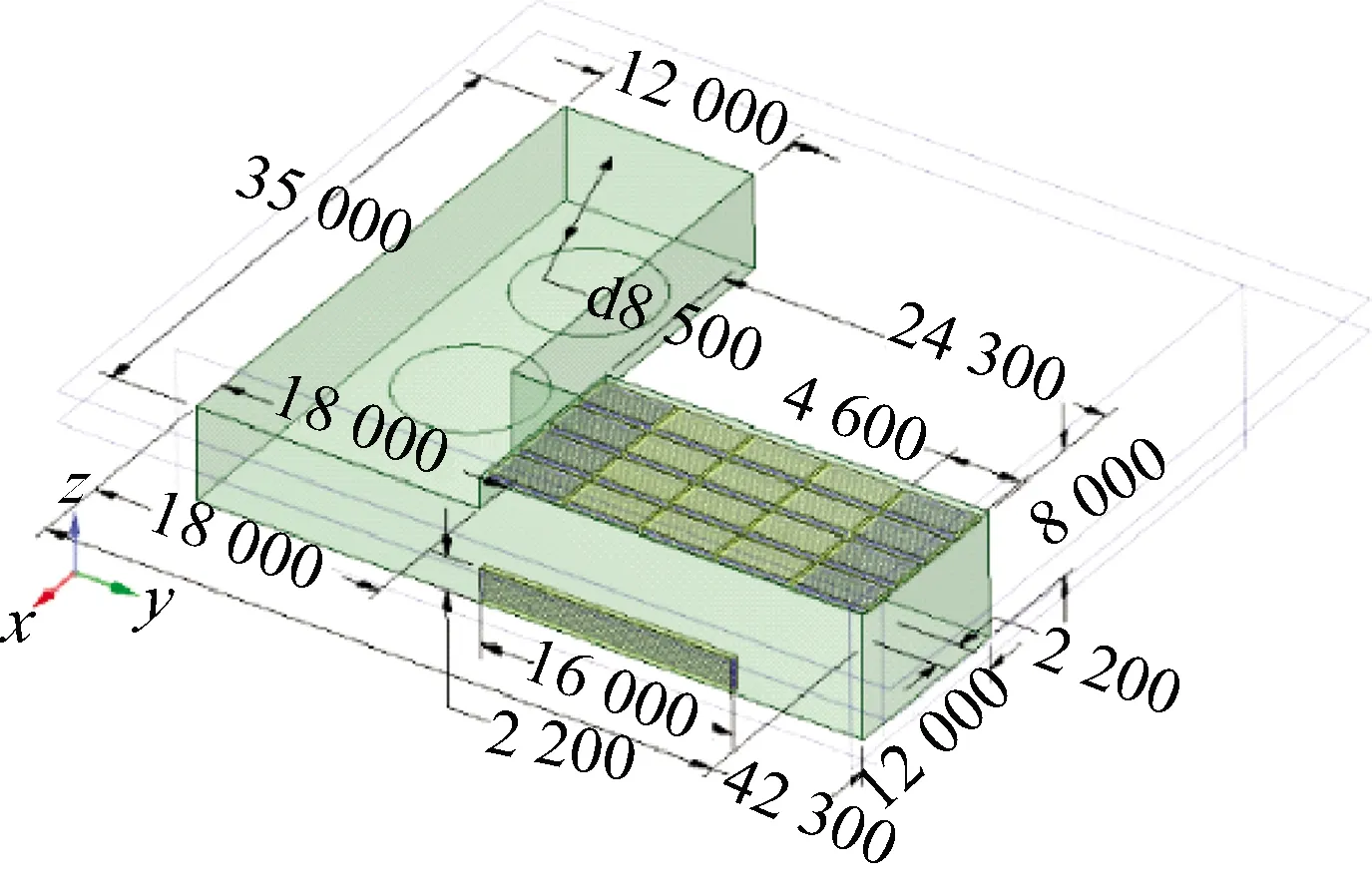

王庄煤矿余热回收装置简化后的模型见图1.其工作原理为:回风井风流风速高达几十米每秒,这么高的风速很难换热完全,所以矿井回风先通过扩散塔,将过流断面风速降至2~3 m/s的均匀低速气流,再进入余热回收装置,流经“L”型风峒,与换热器进行短暂的热量交换,进入大气。

图1 余热回收装置简化后的模型图

对简化模型进行六面体网格划分,并对换热器内部进行局部网格加密,最终确定网格数量为556 786.

2)模拟假设及参数设置。

余热回收装置的换热是一个复杂的过程,现对模拟过程做出如下假设:

a)装置内部所有壁面均为光滑壁面,除换热管外其余壁面均为绝热壁面。

b)经过装置内部的气体均为理想气体,且不考虑气体的黏性。

c)装置内部换热过程为对流换热过程,模拟过程中不考虑辐射换热产生的影响。

d)模拟过程中不考虑换热管厚度。

2 模拟结果分析

2.1 优化前模拟结果与分析

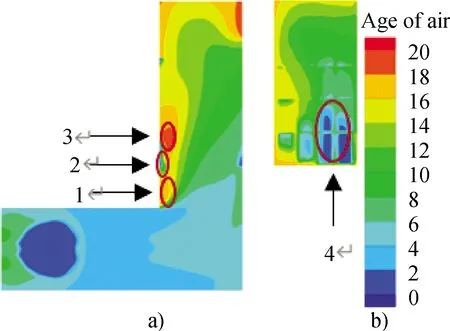

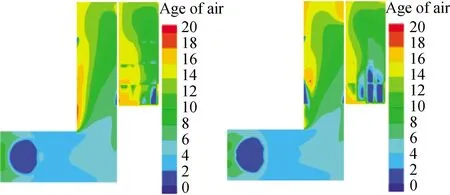

装置出口处空气龄云图见图2.图2a)、b)分别表示纵向换热器出口的水平中心面和装置内部流场与横向换热器中换热管的水平切面。

图2 优化前空气龄云图

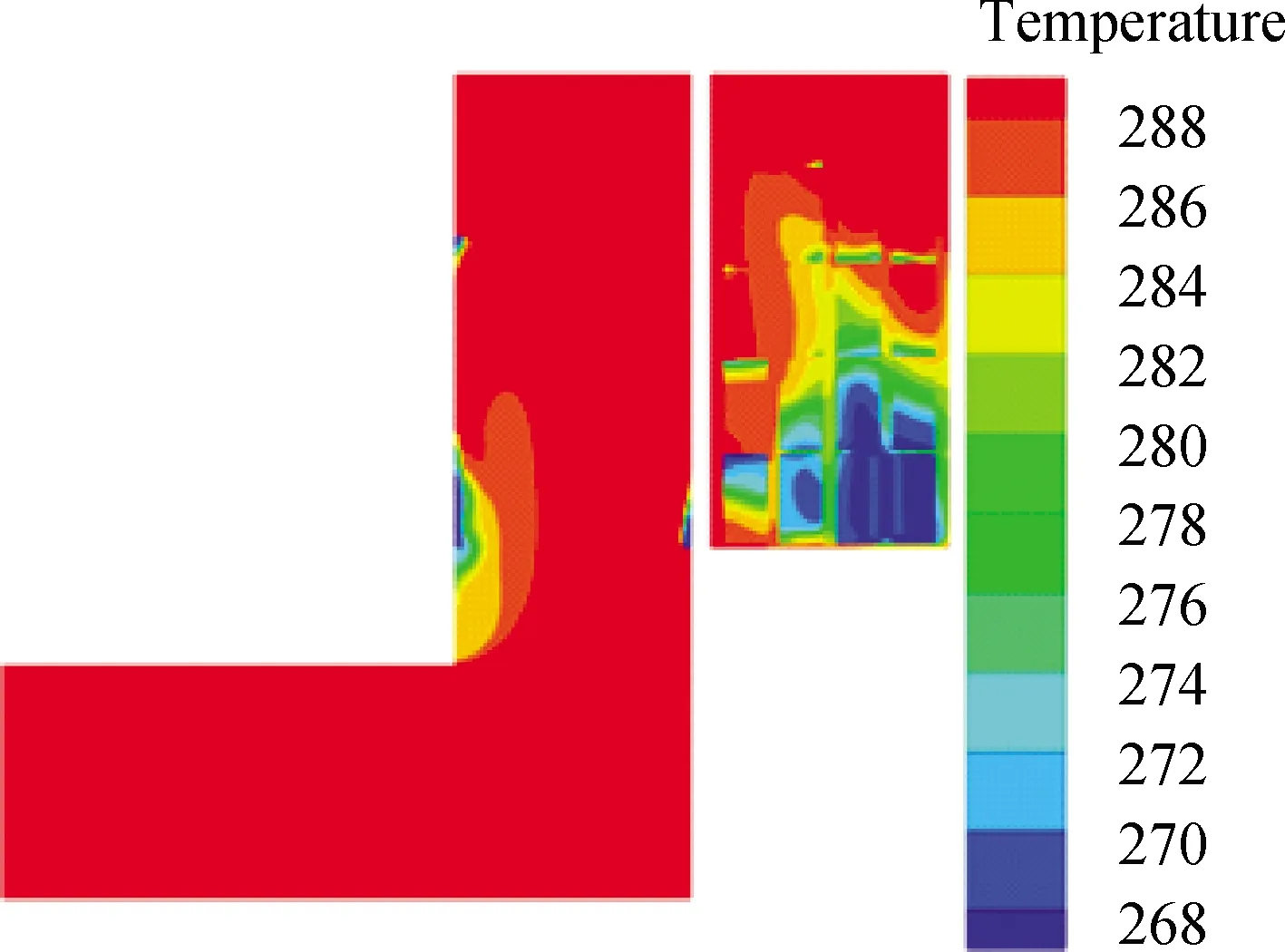

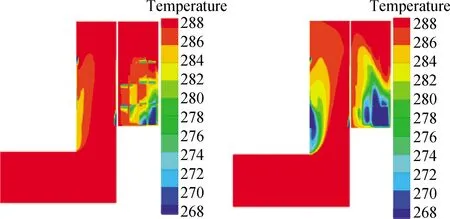

优化前温度云图见图3.由图3可以看出,装置内部3个换热器出口前端均出现了温度在268~274 K的低温现象,且横向出口低温区域的面积大于纵向出口;横向出口的低温区域位于出口的右下角,并且存在6个换热器其内部温度低于装置正常的换热温度278 K,因此上述6个换热器已经失去换热的能力。

图3 优化前温度云图

结果分析:由于该装置为“L”型通风,在装置的转角处没有增设导流设备,所以当分流通过转角处时,横向通风面积增大,改变原有的风流流向,因此在图2标注的1所在区域会产生局部涡旋,当空气质点流经此区域,会在该区域做离心运动,因此该区域的空气龄指数大于周围空气龄指数;该装置的进风温度为290.15 K,周围壁面绝热,因此到达换热器前的风流温度不会变化,而装置外空气温度为267.15 K,当装置内气流与装置外空气发生碰撞时,由于两种气流温差较大,因此会在碰撞区域产生对流现象,同时流经该处的风速较低,因此在气流碰撞区域会产生涡旋现象,如图2标注的3和4两个区域。

从上述分析可知,该装置在图2的1、3和4区域都会产生涡旋,这3处涡旋会产生卷吸作用,不断将周围空气卷吸到涡旋的内部,因此装置外空气被卷吸到装置的内部,所以图2中装置的出口处局部的空气龄指数与入口空气龄指数相同,同时由于外部空气的温度远低于装置内的气流温度,因此出现了图3中装置内部温度与装置外的环境温度相同的局部低温的现象。

2.2 优化后模拟结果与分析

由于王庄煤矿余热回收装置已经建立完成并投运,该次优化旨在不改变装置现有整体框架,对装置内部的换热设备进行优化设计。

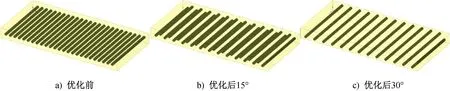

通过改变换热器中换热管的水平倾角,增大通风面积,提高换热效果。根据换热器宽400 mm,换热管管径100 mm,得到换热管最大倾角为30°,因此取换热管倾角为15°和30°对余热回收装置进行模拟,换热管的具体布置方式见图4.

图4 优化前后换热管布置图

根据图4b)、c)优化后的换热管的布置方式,建立新的物理模型,对新的模型在相同边界参数下进行数值模拟,模拟空气龄云图和温度云图见图5,图6.

图5 优化后空气龄云图

图6 优化后温度云图

在图5和图6中,当换热管倾角为15°时,装置出口处低空气龄指数和低温区域与优化前相比,面积减少;而当换热管倾角为30°时,装置出口处低空气龄指数和低温的区域与优化前相比,面积增加。

结果分析:当换热管倾角为15°时,换热器出口面积增加,结合图4a)所示换热器,换热管以错位布置的方式分布在换热器内部,产生了分级换热的效果,装置内气流通过一级换热管,被换热管吸取了一部分热量,降低了气流温度,并且二级换热管与一级换热管之间的距离较短。当气流到达二级换热管时,受装置外气流的影响较小,且与二级换热管完成换热后,减小了与外部气流的温差,减少了强对流现象引起的卷吸作用,减缓了外部空气的倒吸现象。当换热管倾角为30°时,装置出口的面积最大,结合图4b)所示换热器,一级换热管与二级换热管之间出现了体积较大的空腔,当装置内气流与一级换热管进行换热后,由于该空腔内部填充了大量的外部空气,致使气流与外部空气在装置局部产生了强对流作用,由于换热管被大量的低温空气包裹,内部换热液体冷冻凝固,使换热器失去了换热的效果,因此大量低温空气沿换热器出口进入装置内部,在装置内部与内部气流产生强对流作用,形成涡旋,不断卷吸外部空气进入装置,所以出现了换热器出口处低空气龄指数和低温的现象。

2.3 优化前后换热效果对比

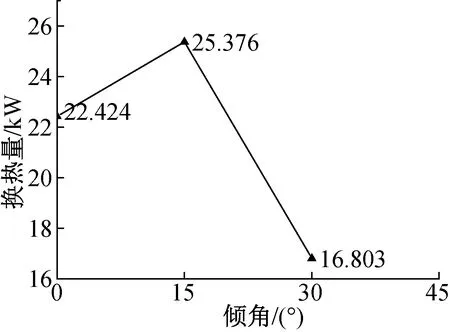

模拟过程中,余热回收装置的换热效率用换热管的传热量表示,优化前后3处换热器中换热管的传热量见图7.

由图7可知,对3种不同换热管倾角的换热量进行比较,当换热管倾角为15°时,换热管的换热量最高,当换热管倾角为0°和30°时,由于部分换热器内部温度与装置外空气温度一致,换热管长时间置于低温环境中,失去了换热能力,因此部分换热器失效,同时当换热管倾角为30°时,由于装置内部通过横向换热器出口进入大量外部低温空气,使经过有效换热器的来流温度降低,减少了换热管的换热量,所以装置的总换热量比优化前降低约25%;当换热管倾角为15°时,由于进入装置内部的冷空气较少,保证了来流温度,所以提高换热管的传热量。

图7 优化前后换热管传热量图

3 结 论

以王庄煤矿余热回收装置为研究背景,利用仿真模拟手段对装置进行优化研究,得到如下结论:

1)该装置为“L”型通风,转角为直角,影响了装置的通风效果,同时会在装置局部区域产生涡旋,因此应在转角处增设导流设备,增大装置的通风能力。

2)通过引用空气龄的概念,从空气调节的角度对余热回收装置的通风效果进行分析,分析出装置内部存在回流的现象,为装置的优化提供了理论依据。

3)优化后的余热回收装置回流现象明显减少,减少了装置内部低温区域的面积,当换热管倾角为15°时,装置内的低温区域面积最小,同时换热管的总换热量最大,与优化前相比增加了13%,提高了装置的换热能力。