防爆桥式起重机故障诊断系统研究与应用

2022-06-28史瑞鹏

史瑞鹏

(西山煤电(集团)有限责任公司 机电处,山西 太原 030002)

防爆桥式起重机符合JB/T 5897—2014《防爆桥式起重机》、GB/T 3836.1—2000《爆炸性环境用防爆电气设备》、GB/T 3836.2—2000《爆炸性环境用电气设备隔型电气设备“d”》标准,具有可靠性高、安全性好、防爆性强的特点,适用于煤矿开采、石油化工等领域[1].防爆桥式起重机现场运行环境恶劣、作业连续性强、起重量大,实际应用时易发生故障引发事故。建立并完善防爆桥式起重机故障监测与诊断系统,保障设备作业的安全可靠性具有重要意义。崔英等[2]基于故障树分析法构建桥式起重机故障层次结构模型并应用专家系统对故障进行定量分析,但该方法对原始数据的依赖性强且要求数据量大,否则会影响故障定量分析结果。宋银芳[3]应用变分模态分解方案实现了桥式起重机故障诊断并搭建了故障监测平台,但仅考虑了故障发生率较高的主要故障,需进一步完善。综合利用故障诊断技术、故障预警技术、远程监控技术,构建基于无线传输的防爆桥式起重机故障分级远程监控系统,实现防爆桥式起重机运行数据在现场、手机端、远程端的安全传输,达到实时故障诊断、分级预警、安全生产的目的。

1 方案设计

1.1 防爆设计要点

防爆桥式起重机用于爆炸性气体或者爆炸性粉尘环境,设计时需注意:1)采用防爆电动机、防爆制动器等防爆电气设备。2)用于控制起重机的控制柜内部电气接线需采用铠装电缆并置于非爆炸或者非危险区域。3)限制桥式起重机起升速度、大小车行走速度、钢丝绳卷入速度等运行参数,避免和预防起重机运行过程中产生火花或者发生撞击。4)设立爆炸风险识别卡,避免设备发生撞击或者摩擦事故。

1.2 系统设计要点

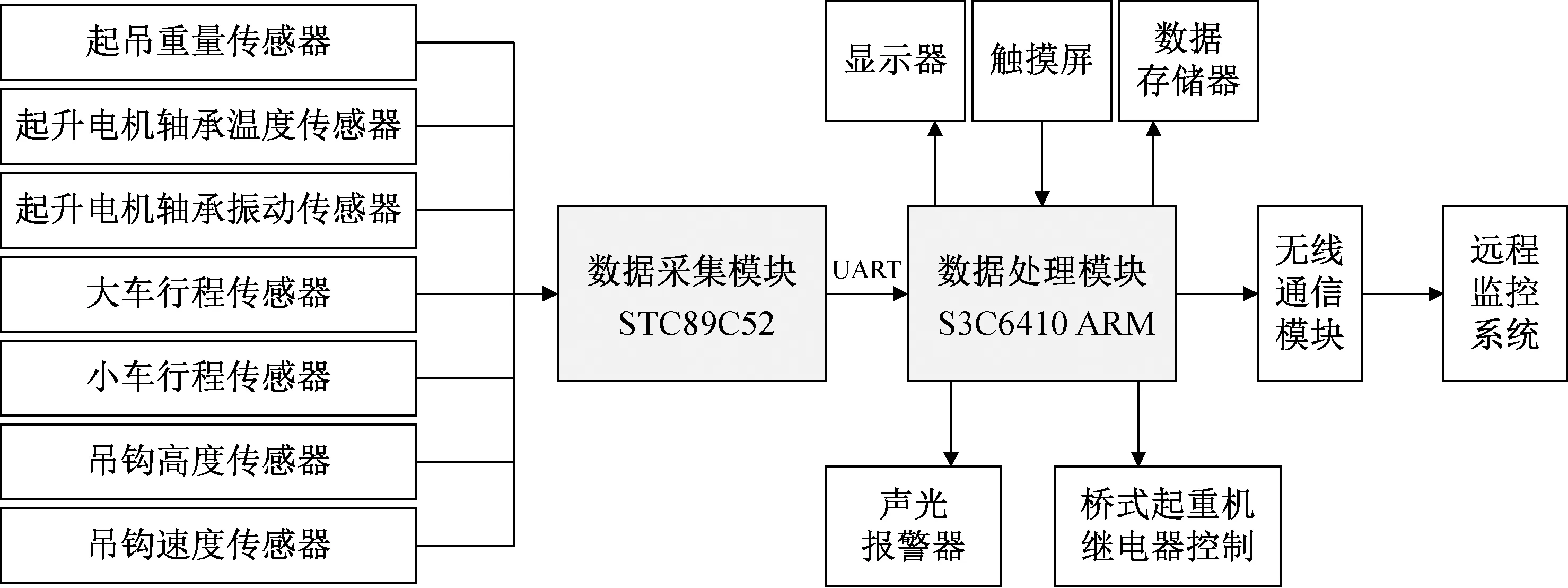

防爆桥式起重机故障诊断系统方案设计见图1,由STC89C52单片机周期性采集桥式起重机传感器数据,如起吊重量、电机轴承温度、大小车行程等与起重机安全作业相关的数据。数据采集模块将传感器数据进行放大、A/D处理后转换为数据信号以CAN总线通信模式发送给数据处理模块。数据处理模块核心CPU为S3C6410 ARM芯片,负责对接收到的数据采集模块的数据进行计算、判断、逻辑处理、显示并通过无线通信模块发送至远程监控系统。数据处理模块还可接收触摸屏指令,控制起重机动作。当行程传感器、吊钩高度、吊钩速度等传感器超限后,数据处理模块触发声光报警,达到故障保护、安全生产的目的。

图1 防爆桥式起重机故障诊断系统方案设计图

2 硬件设计

2.1 数据采集模块硬件实现

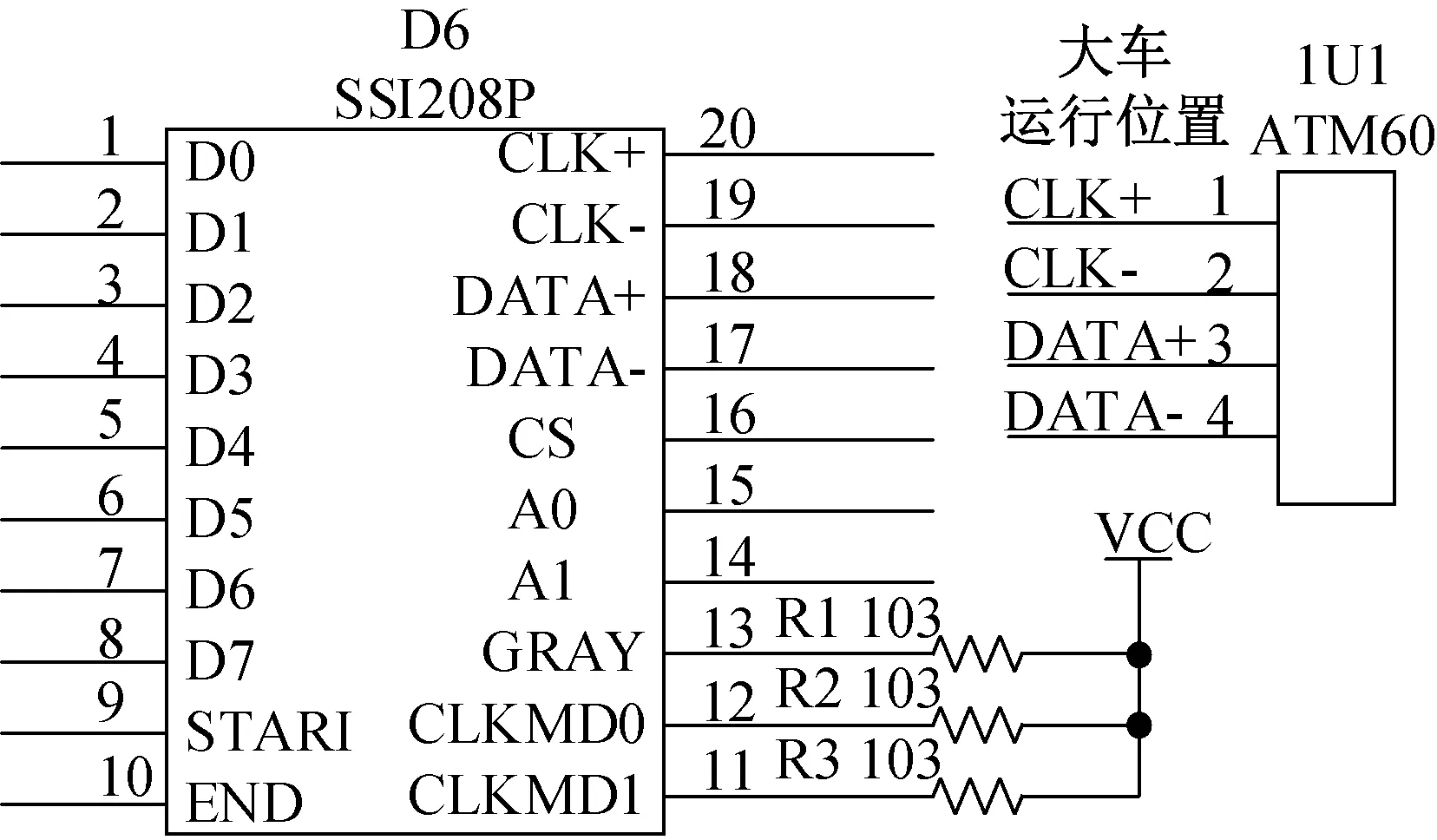

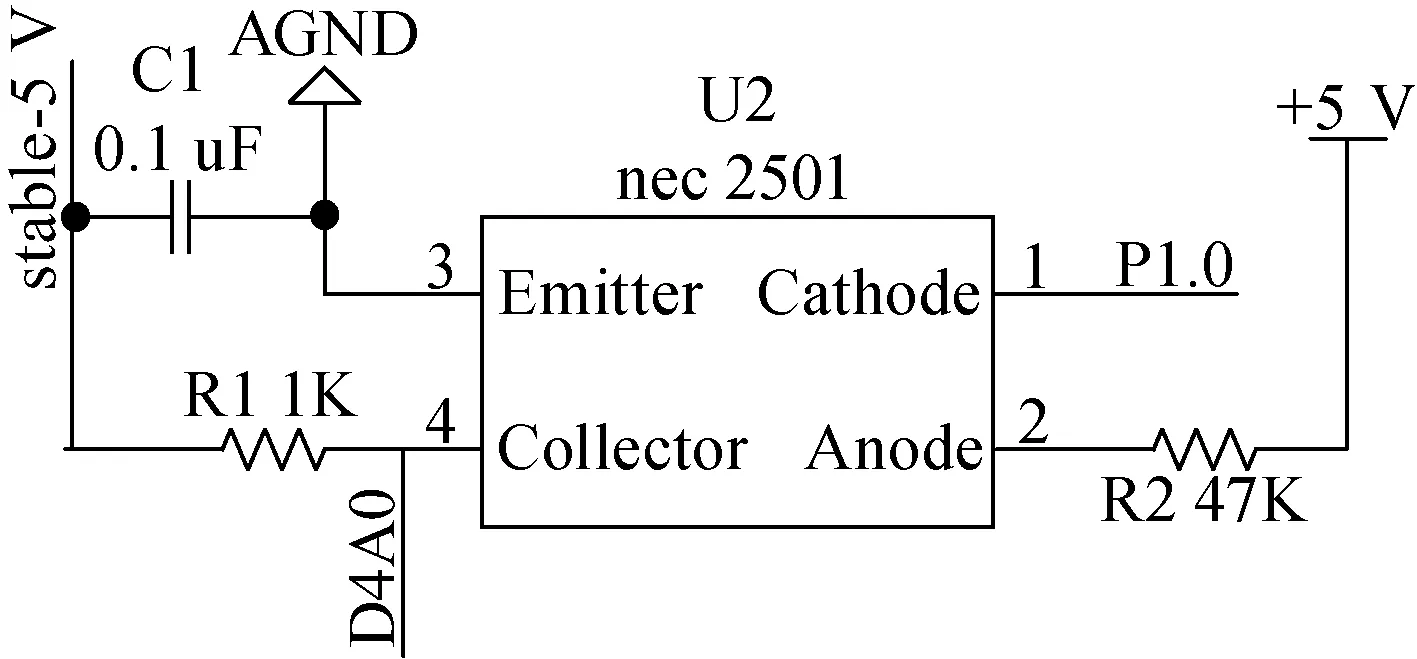

数据采集模块以STC89C52单片机为核心,具有成本低,功能足够满足起重机数据采集功能的优点。该单片机主要完成防爆桥式起重机传感器数据的采集并通过UART串行通信发送给数据处理模块。数据采集模块硬件设计主要包括4-20 mA模拟信号采集电路、多圈绝对值编码器数据采集电路、信号隔离电路、串口通信电路等[4-5].多圈绝对值编码器数据采集电路见图2,用于测量桥式起重机工作过程中的大小车运行位置、吊钩高度、吊钩速度等。多圈绝对值编码器选用Sick公司的ATM60编码器,通过CLK+、CLK-、DATA+、DATA-四条线以差分模式完成数据采集,一次数据采集长度为25bit.图2所示为以采集大车运行位置为例,4条线分别与SSI208P芯片的20、19、18、17号引脚连接。图3所示为以STC89C52芯片P1.0引脚信号为例的控制信号隔离电路,能够保证起重机在恶劣、强干扰作业环境下控制信号的稳定性。

图2 多圈绝对值编码器数据采集电路图

图3 控制信号隔离电路图

2.2 数据处理模块硬件实现

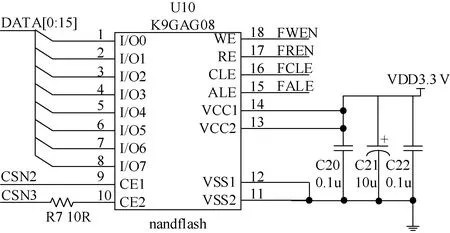

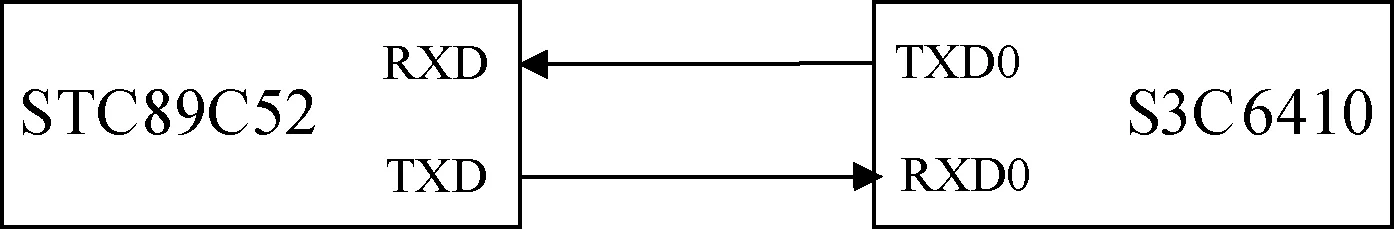

数据处理模块以S3C6410 ARM控制器为核心,具有低功耗、功能强大,功能满足起重机数据处理模块的优点。该控制器主要完成防爆桥式起重机数据的计算、判断、指令分析、显示以及传输等功能[6-7].数据处理模块硬件设计主要包括数据存储电路、显示器/触摸屏接口电路、串行接口电路、电源电路等。NandFlash数据存储电路见图4,选用K9GAG08的2G*8位NandFlash芯片,可存储内核代码、应用程序、传感器数据以及文件系统等。图5所示为STC89C52与S3C6410芯片的板级UART接线,为RS232通信接口电路。

图4 数据存储模块电路图

图5 板级UART通信接口电路图

3 软件设计

3.1 数据采集模块软件实现

数据采集模块软件实现基于Keil C51开发环境实现,采用C语言编写完成。该模块循环采集桥式起重机重量、温度、振动传感器数据,同时采集多圈绝对值编码器数据,获取大小车行程位置、吊钩高度/速度等参数进行A/D转换,串口发送等。该模块还需对STC89C52的K/O口、定时器、SSI208P等进行配置和初始化。

3.2 数据处理模块软件实现

数据处理模块软件实现基于Keil ARM开关环境实现,采用C语言编写完成。该模块通过RS232串口通信接收数据采集模块发送的数字量数据并转换为对应的实际量进行实时显示;判断参数阈值超限后进行声光报警;接收触摸屏发送的控制指令,对起重机进行动作逻辑控制;将历史参数、历史故障信息、运行状态数据等存储至NandFlash数据存储器[8];将桥式起重机所有运行数据通过无线发送模块发送至远程监控系统。

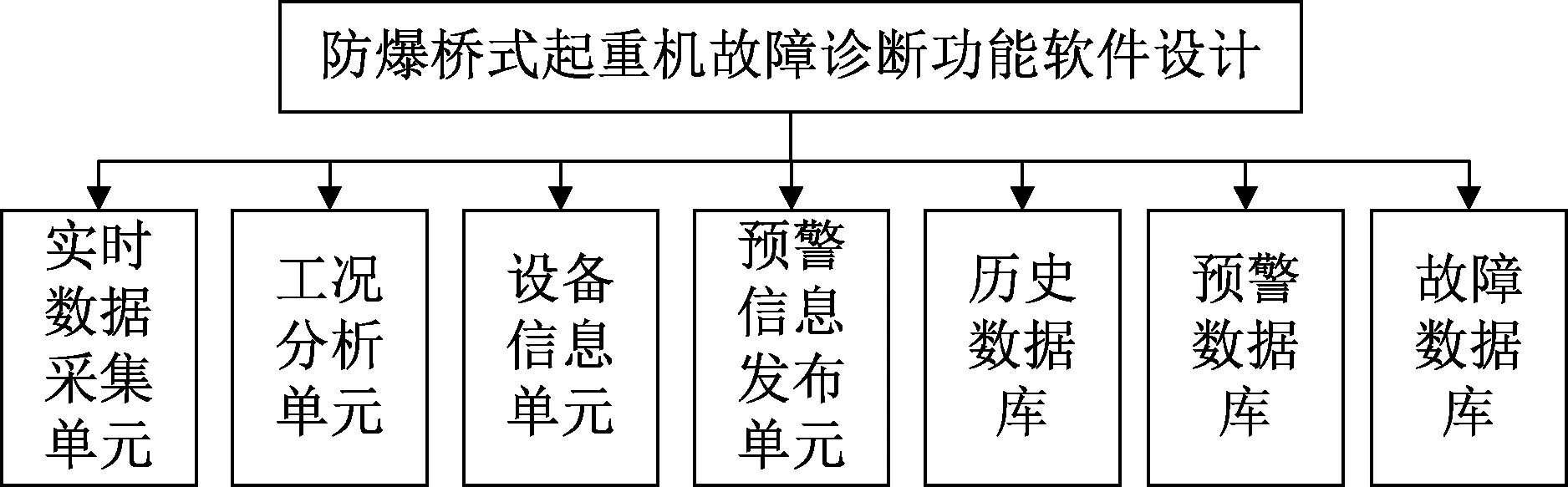

故障诊断功能软件实现见图6,分为实时数据采集单元、工况分析单元、设备信息单元、预警信息发布单元、历史数据库、预警数据库以及故障数据库7部分。综合起重机自身设备信息、实际运行工况以及实时采集的数据进行诊断,触发故障预警、报警,同时将预警数据、故障数据存入对应的数据库。

图6 故障诊断模块软件实现图

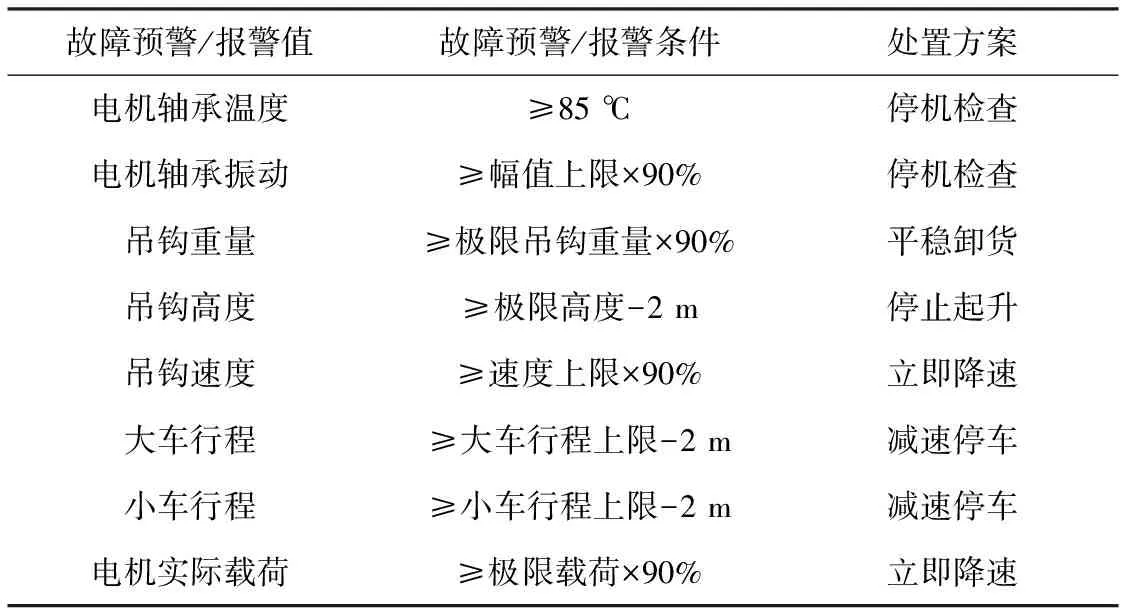

表1所示为防爆桥式起重机故障诊断条件以及处理方法,方便桥式起重机司机对故障预警、故障报警有直观认识,做到安全操作、安全生产。

表1 防爆桥式起重机故障诊断条件以及处理方法表

4 系统测试及维护

4.1 系统测试

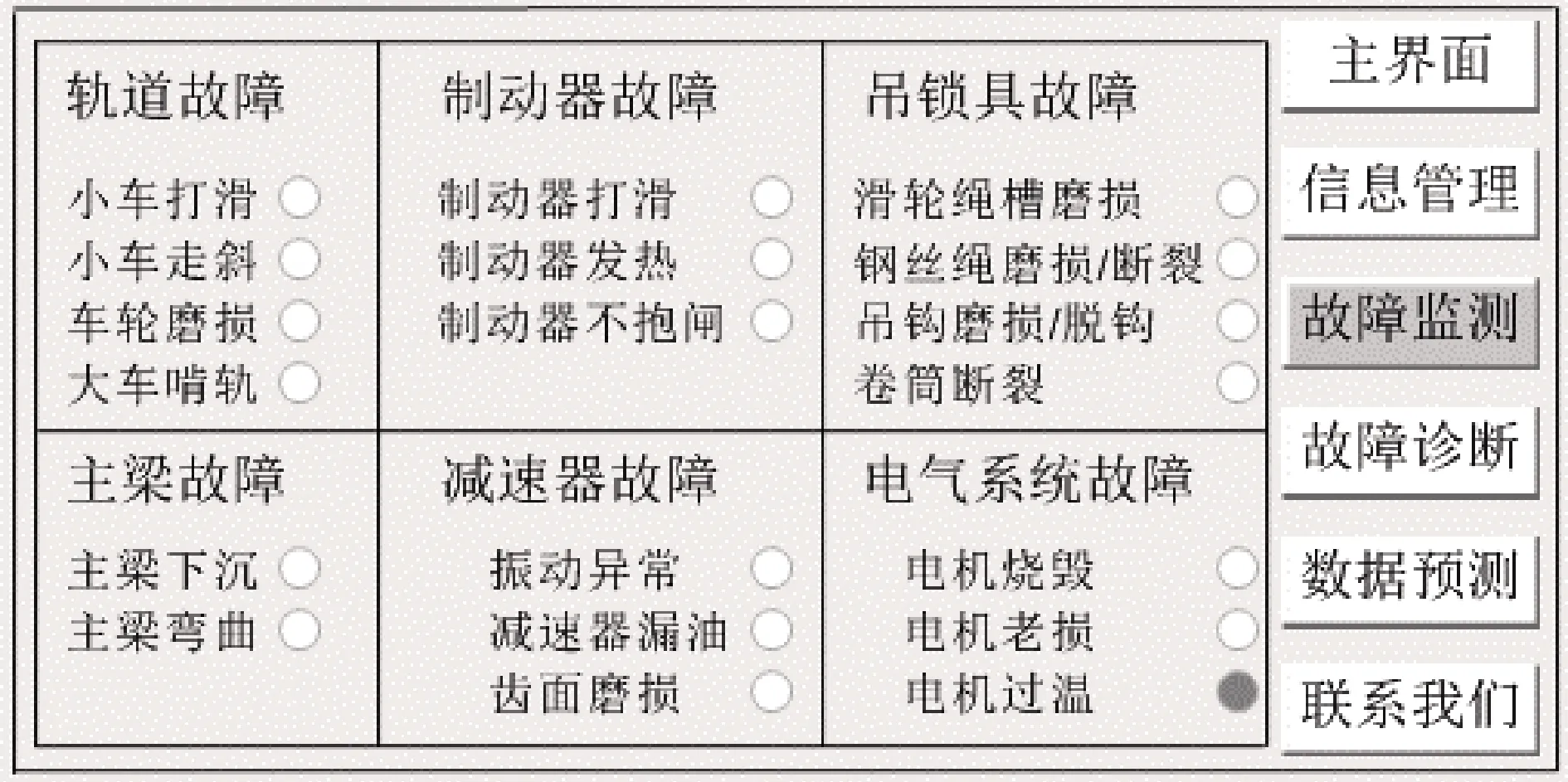

为验证防爆桥式起重机故障诊断系统的正确性和有效性,在西山煤电(集团)西曲矿进行实际系统测试。该矿使用的起重机为矿用防爆单梁桥式起重机,型号为LB20 t-S,防爆等级为Exd Ⅱ,额定电压为AC380 V/660 V,起升速度为0~4 m/min,大车运行速度为0~8 m/min,小车运行速度为0~20 m/min.根据防爆桥式起重机常见故障类型,分别进行模拟测试。以模拟起升电机轴承温度过高故障为例,当模拟电机轴承温度大于85 ℃后,在故障诊断系统界面的“电气系统故障”中“电机过温”项变红并发出声光报警,见图7.同时“电机过温”故障信号以短消息形式发送至手机端,以无线通信模式将该故障信息发送至远程监控系统,形成一级、二级、三级分级故障诊断预警机制。

图7 防爆桥式起重机故障诊断系统界面图

4.2 系统维护

为保证防爆桥式起重机具备较好的工作性能,满足安全、高效使用的要求,需完成设备的维护和检查:1)制定维护保养计划并确定维护时间,根据部件重要程度分析建立日检、周检、月检、年检维护制度,同时建立、健全设备故障和维护数据库,跟踪并分析关键部件的测定值并分析变化趋势;对相关历史数据做统计分析。2)制定设备检查方案,重点检查钢丝绳是否有断裂;车轮踏面是否有金属碎屑;吊钩是否采取防撞击、防摩擦措施;电缆、电线、导线绝缘方式是否符合防爆要求;防爆电气类别、功率是否与防爆合格证上的信息一致等。

5 结束语

1)设计了故障诊断技术、故障预警技术、远程监控技术有机结合的防爆桥式起重机故障诊断系统,并应用到实际生产中。该系统能够充分利用多种传感器采集数据,实现对桥式起重机常见故障的有效诊断。

2)构建了故障诊断系统分级预警机制和传输网络,为桥式起重机故障诊断、运行状态监测提供了技术支撑。

3)在西山煤电西曲矿对防爆桥式起重机故障诊断系统进行有效性验证。系统测试结果表明,基于双核的防爆桥式起重机故障诊断系统可实现起重机故障的有效诊断、分级预警,诊断结果可靠性高,实时性强。