汽车发动机曲轴毛坯上料的自动化实现

2022-06-28张智斌

张智斌

(上海交大智邦科技有限公司 上海 201306)

1 汽车发动机曲轴毛坯上料的现状

汽车的动力来自于发动机,发动机中最重要的零件是曲轴。随着科技的不断进步,各种自动化生产越来越广泛,自动化率的不断提升彰显了一个公司的生产技术水平[1]。成熟的汽车生产制造厂家已经实现了自动化,实现无人化工厂[2],使用的设备需要具备完全的自动化生产功能,包括自动装夹、自动调节姿态、自动检测、自动补偿等[3]。自动化的实现,不仅能够节省人工成本,而且能够排除人工操作工序中的人为因素,实现零件质量的整体提升,严格把控质量关,能够保证批产零件的一致性[4]。

然而,在诸多有利条件的驱动下,曲轴毛坯的上料问题,却仍然停留在传统方式上,使用吊具,由人工从料车中抓取毛坯放置到输送辊道上。这种人工上料方式,和整个曲轴生产线的高自动化率生产格格不入。

2 曲轴毛坯自动上料难以实现的原因

2.1 曲轴毛坯的运输问题

曲轴毛坯来料一般是通过小车料框进行运输,曲轴毛坯在料框中的摆放随意。为了实现毛坯的便利运输,毛坯都是直接堆放在料框中,无法对毛坯定位,如图1所示。还有一些厂家会不使用隔层,毛坯直接多层堆放在料框中,如图2所示。这两种堆放方式,由于毛坯在料框中没有任何的固定措施,在运输途中不断地颠簸,因此当毛坯运送到上料位时,毛坯会处于无序、姿态不固定的状态。

图1 随意堆放毛坯1

图2 随意堆放毛坯2

发动机中其它的零件,如缸体、缸盖等,都已经实现了自动化上料的工序。缸体毛坯的来料状态如图3所示。

图3 自动化上料的缸体毛坯

毛坯在摆放过程中是分层摆放的,层与层之间一般通过木板或塑形板等具有固定形状的物体进行分隔。另外,在每一层零件摆放数量是固定的,且具有固定位置,具有定位槽、定位销等。这就使得缸体毛坯在物料运输过程中,摆放位置不会发生变化,更不会发生倾斜旋转、毛坯相互嵌入交叉等情况。

通过以上对曲轴毛坯的来料状态的分析,和缸体等零件来料状态的对比,可以看出,曲轴毛坯的自动化上料难度非常大。

2.2 曲轴防错要求

曲轴并不是对称零件,有连杆颈和主轴颈的不同分布形式,且有法兰端和芯轴端的区分。在自动线生产中,不同机床设备中的夹具都是固定的,这就要求自动化加工过程中,工件必须在规定位置、规定的姿态,能够准确定位在工装夹具中,包括轴向和径向,对零件姿态的要求非常高[5]。

一旦有一个零件的位置或姿态与规定不符,就必然会发生抓手与工件撞击、刀具与工件撞击等事故,导致机床设备故障停机,直接影响整个产线的开动率和产量[6]。因此曲轴上料时,要求毛坯必须能够准确摆放。为了达到这种要求,在每个工位的起始位置都有零件防错工装,包括人工操作的毛坯上料工位。曲轴的防错要求非常高,这就要求曲轴毛坯自动化上料工位在将毛坯从料车中抓出后,能够对曲轴的姿态进行二次调整,并且能够按姿态要求放置到规定的位置。

2.3 自动抓取

自动抓取技术已经比较成熟,通过多关节的机器人和气动/液动/电动抓手即可完美实现[7]。但是,对于曲轴毛坯上料工位的自动抓取却非常困难。由于毛坯的无序摆放,姿态各不相同,要求抓取时像人工取料一样,智能识别最佳的抓取顺序、抓取位置,毛坯在料框中多层摆放,即使工件姿态相同,不同位置时抓手的姿态也不同,还要能避开料框发生干涉等问题,如图4所示。

图4 抓手与料筐干涉碰撞示意图

曲轴的料框一般会采用防锈蚀薄膜防护,自动抓取时要避开防护薄膜,如图5所示。

图5 防护薄膜遮挡毛坯示意图

3 曲轴毛坯自动上料方法

随着科技的不断进步,自动化生产领域各项技术不断创新,使得自动化实现手段多种多样。针对上述内容中曲轴毛坯自动上料的难点问题,使用以下关键技术进行解决。

3.1 视觉识别技术

曲轴毛坯在料车中的无序摆放,姿态各不相同,需要用自动识别手段,对料车内的毛坯进行扫描,计算出毛坯的位置和姿态。视觉识别技术经过多年发展,已经能够满足基本需求。通过视觉图像采集,可以采集视野范围内所有像素点[8]。对采集到的信息进行处理,运用不同算法来提高对检测有影响的图像因素。经过特征提取将有用的像素信息提取出来,与预设的识别内容进行比对,就可识别出检测物体的位置、姿态[9]。静态识别即可满足曲轴上料的动态识别要求[10]。

为了对毛坯曲轴进行姿态识别和位置识别,使用相机采集点云,将识别出的曲轴轮廓特征与预先设置的轮廓特征进行比对匹配,确认曲轴实际姿态;曲轴被识别出姿态的同时,工件的空间坐标位置确定,从而确认曲轴与曲轴之间的相对位置。曲轴与料框之间的相对位置[11]。在料框上设置固定的定位点,需要有视觉补偿技术,通过识别料框位置的变化,自动偏移视觉搜索区域和料框的干涉模型位置,降低料框来料的定位要求,自动补偿机器人在抓取工件过程中对料框位置的改变,切实保护干涉回避功能有效性[12]。

使用视觉系统能够一次识别多个曲轴的曲面特征,才能够识别出曲轴的主轴颈、连杆颈、法兰端、芯轴端等重要特征。普通视觉系统每次只能识别一个平面特征零件,无法满足曲轴识别要求。这里使用的3D广域传感器,通过3D模型匹配技术检出符合条件的工件,如图6所示。根据曲轴在料框中可能存在几种静止状态分别做模板。根据夹持位置法线方向在工件管理工具中设置不同的抓取姿态。

图6 视觉匹配示意图

3.2 智能分析

在对框中毛坯物料进行视觉识别时,会对整个投影面上所有工件进行识别,因此识别出的结果会有多个曲轴轮廓特征。由于曲轴毛坯存在相互嵌入的情况,即使能够识别出曲轴毛坯的位置和姿态,也无法对其进行抓取。如图7所示,虽然识别出毛坯的位置和姿态,但是抓取过程中夹爪会和其它工件发生碰撞。因此需要根据视觉识别结果进行智能分析,判断出多个毛坯的抓取顺序。该项目中使用两个判断原则,由高到低原则:识别出毛坯中空间位置较高的优先抓取,这样可以避免被抓取工件被其它工件压住。识别比分原则:识别出的毛坯中,扫描出的点云与曲轴模板匹配,识别比分高的优先抓取。这样可以识别出真实毛坯,避免所抓取的工件与其它工件发生相互嵌入的情况。对于已经识别出的工件,还需要根据其它工件的位置或料框的位置判断制定出最佳的抓取轴颈位置以及抓取姿态,防止发生干涉问题,如图8所示。

图7 工件嵌入时抓取示意图

图8 姿态优化后抓取示意图

3.3 自动轨迹规划

当视觉识别找出需要抓取的工件后,智能分析算法计算出最佳抓取轴颈和抓取姿态。抓取系统,即关节机器人,需要能够根据计算结果自动规划运动轨迹[13]。轨迹规划的要求:在环境地图中寻找一条路径,机器人沿该路径移动时不与外界发生碰撞;能够处理传感器感知的环境模型中的不确定因素和路径执行中出现误差;通过使机器人避开外界物体而使其对机器人传感器感知范围的影响降到最小;能够按照目标点的需要寻找最优路径[14]。本项目中自动轨迹规划,不仅要考虑工件抓取,还需要考虑关节机器人以及抓手各部分与其它工件或料框发生干涉,轨迹规划需要有干涉回避功能。通过对手爪和料框设置模型,当手爪在抓取料框边缘的工件时,自动计算当前抓取位置是否存在干涉,并按制定的干涉回避规则进行规避。

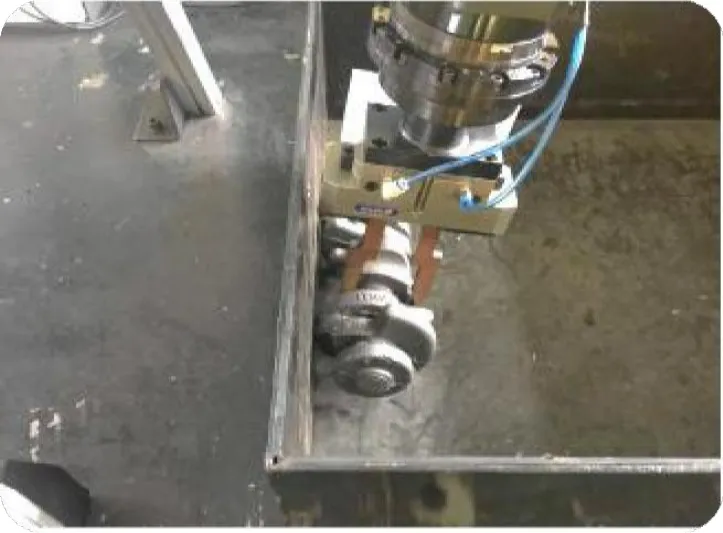

3.4 角向再定位

对于零件防错问题,曲轴的模型特征要求其在工装夹具中的角向位置必须按照规定的要求,否则连杆颈的角向位置将完全不同,平衡块的位置也无法确定,使得加工无法完成,或者产生撞机等情况。当多关节机器人成功地从来料料框中将毛坯曲轴抓出后,由于视觉识别过程中无法准确识别毛坯的角向位置,抓手抓起毛坯时其角向位置是多种多样的。机器人抓手在设计时要尽可能减少空间占用防止和其它毛坯发生干涉。由于无法在抓手上集成自动旋转曲轴的功能,所以需要设计专用角向定位装置,对曲轴进行再定位。本项目中设计的角向定位装置,使用两对滚轮对工件进行支撑,同时可以使得毛坯旋转过程中毛坯和支撑块不发生相对滑动。普通视觉识别系统,测定连杆颈的最高点和最低点、连杆颈所在轴向位置,识别出曲轴现有的角向位置。气动自动夹具,能够准确夹持工件的芯轴,带动工件旋转。气动带动机构,在自动抓手将工件放下后,带动工件轴向移动,使得工件芯轴进入气动夹具的夹持范围内。伺服旋转定位机构,能够根据计算出的转动角度进行相应角度的旋转,实现曲轴角向位置的再次定位,或者旋转机构带动工件旋转,直到识别出曲轴的角向位置符合规定要求,满足上料辊道上防错装置对曲轴的要求。

3.5 智能管控系统

曲轴自动化上料系统需要满足无人化的要求,需要将人为判断的工作转化成智能管控系统。该系统需要具备以下功能:

(1)识别工件型号,与排产计划进行比对,根据排产计划进行上料抓取。工件型号的识别与机床上所选定的加工程序进行比对,防止加工程序错误导致撞刀等情况发生[15]。

(2)管控上料辊道。上料辊道上一般会有多个托盘,自动上料系统可按管控系统的要求为不同的托盘放置毛坯。管控系统会根据自动化线的抓取需求,运转辊道并在适当的位置进行准确停止定位。管控系统需要能够识别出辊道上托盘的状态以及工件有无等状态。

(3)记录机器人抓取数量,并与视觉识别系统共同确认料框中毛坯是否抓取完毕。若抓取数量没有达到料框的来料数量,而视觉识别系统无法识别出毛坯工件,则需要管控系统执行其它操作,如机器人拨料、料框防护整理等。当自动化操作仍然无法匹配抓取数量,则需要人工参与确认问题的出处;

(4)与车间物流系统进行交互。当一框料即将抓取完毕时,需要管控系统告知车间物流系统进行补料,告知物流系统将空料框运回等[16]。

4 结语

自动化生产不仅能够极大地降低成本提升产量,更重要的是能够提升产品质量和产品一致性。随着智能化生产的不断推广,工业领域内各个行业都在自动化生产的道路上努力,通过现有技术不断提高自动化率。在汽车发动机的生产过程中,缸体、缸盖、阀体等都基本实现全线自动生产,唯独核心零件曲轴还没有实现完全自动化,最大的障碍就是毛坯自动化上料。由于曲轴毛坯在料框中的无序摆放,以及曲轴各特征之间存在嵌入的可能,使得自动化非常难以实现。视觉识别能力的提高,给予极大的帮助。通过视觉识别和智能化控制等,按照本文中提及的方法解决了关键技术后,曲轴毛坯的自动化上料得以实现。从而实现从毛坯来料,直到成品下线,全部实现自动化生产。