智慧检测系统在桥梁预制构件的应用

2022-06-28胡飞鸽饶璐闫泓予王小龙樊杨彪

胡飞鸽 饶璐 闫泓予 王小龙 樊杨彪

摘 要:为了提高桥梁预制构件的施工质量,综合运用智能检测技术,实现对桥梁预制构件的检测,达到桥梁预制构件标准。在桥梁预制构件中的立柱、盖梁工艺中,详细介绍预制构件钢筋骨架检测系统,弯折件视觉测量系统和孔间距测量系统等。智能检测系统提高了桥梁预制构件的产生质量,也为智能检测在其他行业应用提供了有价值的参考。

关键词:智能检测;桥梁预制构件;生产质量

中图分类号:TU394 文献标识码:A 文章编号:2096-6903(2022)01-0067-05

0 引言

近年来,随着国家大力推广装配式结构的政策导向,预制装配行业迎来了高速发展的机遇,与此同时,也对预制构件的质量提出了更高、更精、更准的要求,工厂化生产、自动化检测的需求日益迫切[1]。然而纵观建筑施工技术发展至今,针对预制构件钢筋骨架的检测仍普遍采用“半人工半机械”的传统手段,自动化程度和测量精度均不高[2-3]。

在国内绿色建筑政策的驱动下,装配式行业迎来高速发展。在预制构件的生产制造中,国内普遍仍采用“半人工半机械”的传统手段,尤其对于大型构件,因工序复杂,劳动强度大,产品质量无法保证,因此智能检测设备的研发及应用则显得至关重要。现有的智能检测设备往往需要检测技术(数据采集)和算法优化(数据处理)[4-6]。检测技术大多应用于农业、工业、医学,如计算机视觉技术,利用图像来实现对环境信息的识别与认知[7-9];机器摄影测量技术,通过拍摄图片自动生成可远近视角且位置精度高的实景,三维模型已应用于水电工程及工程地质考察;激光扫描技术,可利用三维扫描建模已用于实体建模;探地雷达技术,可模拟暗挖隧道的钢筋间距并得以检测[10-12];照片3D建模技术,利用Autodesk 123D Catch对拍摄的照片进行整合生成人体器官的三维模型。而算法层面上,K. Singh[7]提出一种基于递归方法和深度学习的图像处理算法,可以从图像中识别出不同粒的大小,并根据粒的像素大小来估计粒的大小,同时精确地测量几个米粒的大小和质量,促进水稻产量的量化,促进更快的稻米质量评估。Warsewa.A等人在结构智能控制这方面,为解决图像处理的延迟问题,数值模型和实际系统实时数据不统一的问题上,编写一种随观测器动态调整的算法,优化传感器布置,提出了一种主动承重单元的自适应建筑状态估计方法。在建筑工程中,智能检测设备的应用则为数不多[13-15]。

1 智能检测系统

智慧检测并不是检测行业的单独分支,而是检测行业与信息化、大数据、云服务、智能终端相结合所得出的产物。简单的说,即为“互联网+检测”,其宗旨是利用互联网及其相关技术改变检测服务模式,使整个检测流程更加高效、便利,提升客户的满意度。

與国外相比,国内检测行业起步较晚,2000年后在政府逐步放松管制的基础上发展起来。外国检测机构于1995年进入中国检测市场。由于起步晚、起点低,国内检测机构的市场份额远低于国外检测机构。发展壮大国内检测机构刻不容缓;而且经济技术发展等因素给国内检测机构带来了更多的机会,在一定程度上促进了我国经济的发展。

2 桥梁预制构件工艺

智能检测在预制构件中不仅可为预制混凝土构件提供全生命周期的数据追踪服务,避免构件加工过程中人为检测的缺陷,而且可极大提高构件的成品质量和施工效率,大幅降低人员投入成本。下面是立柱、盖梁预制构件工艺介绍。

2.1立柱工艺

第一道工序是来料验收合格后,原料应按物料的种类、型号、规格、等级、厂家分开存放,不得混放,并设置标识,料堆应存放在仓库(棚)内。钢筋的运输、储存和加工应避免腐蚀、污染或弯曲。第二道工序,钢筋下料,柱的钢筋骨架件在工厂加工进行焊接。钢筋骨架检测前,工人先对检测现场进行清场,避免不必要的人为因素影响检测过程。紧接着钢筋骨架进场,固定在滑轨预设点位处。3D相机模组安装在轨道上,从控制房中移出,沿着滑轨,依次到达指定的检测位P1-Pn进行检测。传送数据至云服务器。工艺调整台架尺寸预制柱钢筋笼的加工。保证钢筋保持架支撑的稳定性,第三道工序,钢套及灌浆套筒安装,钢套加工采用BIM建模,配合立柱工艺外观,自带雨水槽,精密切割,精密焊接,内置锚固钉与箍筋,精度控制在+2 mm内。第四道工艺绑扎钢筋,整柱的钢筋笼加工完成后,钢筋加工后绑扎在胎架上。第五道工序,骨架放入模具后,验收合格后才能调离夹具。在吊装钢骨架时,阻止其变形,采用多点位吊装。第六道工序,立柱模板设计及安装 ,模板进场,模板要求必须按设计的要求和质量,这样的模板才可运用在此道工序。检查内容主要集中在模板的尺寸及平整度,检查完成后方可使用。第七道工序,桥梁构件混凝土浇筑及养护,制作立柱的混凝土采用立式浇筑的工艺,一次性浇完成。第八道工序,立柱存放,预制立柱现场存储为节约存储场地同时立柱存储时间周期短,故立柱存储采取竖立的方式。第九道工艺柱运输,立柱起吊、立柱翻转、立柱水平起吊、立柱凿毛。工艺流程图如图1所示。

2.2 盖梁工艺

盖梁工艺主要分为以下工序:第一道工序,原材料检测,钢筋的运输、储存和加工应避免腐蚀、污染或弯曲。第二道工序,加工半成品钢筋,在钢筋工厂焊接盖梁钢架件。焊接时候,注意时刻观察是否有明显变形,确保焊接顺畅,然后存放待用。通过3D相机拍摄的钢筋间距,上传到智慧工厂云服务器,整合所有检测位的钢筋间距等钢筋骨架信息数据。云端服务器对所上传的数据信息与本地标准化数据库信息进行对比,对不合格的点位进行标注,生成最终检测结果报表,再由工人进场校对检测结果。第三道工序,加固笼的粘结灌浆连接套采用高强度球墨铸铁。套筒在定位盘上,底部用注塞螺栓拧紧,保证灌浆套筒垂直立于定位盘上,允许偏差2 mm。第四道工序,钢筋笼吊装入模。安装侧面及端头模板,钢筋笼入模后,安装端模和侧模以及锚垫板定位安装。第五道工序,混凝土浇筑。盖梁砼设计强度为高强混凝土,运用搅拌系统进行搅拌,运输车运送混凝土至现场,用连接泵车管浇筑。盖梁浇筑时,从盖梁的一端(始端)向另一端(终端)连续浇筑,中间不可停顿。盖梁浇筑完成后,立刻做起表面抹浆工作。做到表面平整,并应严格控制横向平整度、满足纵向水平坡度。第六道工序,混凝土养护,砼浇筑完成待砼初凝,且达到拆模要求,拆模后进行盖布洒水养护。第七道工序,盖梁凿毛,待盖梁强度满足要求后,用吊具将盖梁吊装至检修台座进行底部凿毛,凿毛要求露出粗骨料。第八道工序,张拉、压浆、存放,当混凝土强度和弹性模量要求,龄期不少于7 d时,主梁将被张拉。张拉工作完成后48 h内完成灌浆工作,浆液由工人从一端压入,当另一端有稠浆溢出时,工人做好封死出浆管工作。保持管道中灌浆压力达到0.5 Mpa,保持3 min的压力时间,没有出现渗漏情况的话,关掉灌浆进水管,解除压力,保证波纹管内浆液密实。灌浆完成后,封锚。最后在厂内存放直至出厂。盖梁工艺流程图,如图2所示。

3 智慧检测系统常见使用场景

智能检测系统在上述立柱、盖梁等桥梁预制构件生产中的使用场景十分频繁,下面介绍三个常见场景:(1)钢筋笼箍筋、主筋间距排布情况检测。(2)箍筋(弯折件)相关尺寸及弯折角度测量检测。(3)限位框尺寸及孔洞偏差值检测。

3.1预制构件钢筋骨架检测系统

工人绑扎好预制构件钢筋骨架后,将预制构件钢筋骨架放置检测平台。工人进行离场,检测设备进入检测平台。

檢测设备上的3D相机模组安装在轨道上[16-17],从控制房移出,沿着滑轨,到达指定的检测位P1-Pn,相机移动到P1检测位,静止拍照,并完成主筋、箍筋定位,相机继续移动到P2检测位,静止拍照,并完成主筋、箍筋定位;以此类推,完成所有检测位,完成检测后。

3D相机模组返回控制房,将数据传回主控制器系统,系统根据设计的预制构件钢筋骨架数据开始整合所有检测位的主筋、箍筋间距数据,自动保存在连接智能焊接本地数据库,方便追溯查询,等待检测结束后,检测系统将会根据钢筋骨架力主筋、箍筋间距是否符合设计要求给出OK/NG信号,使用标记系统标注不合格位置,同时会发出间距错误预计,随后工人进入现场,完成后续改正,优化等其他操作。钢筋骨架检测系统技术图,如图3所示。钢筋骨架检测现场图,如图4所示。

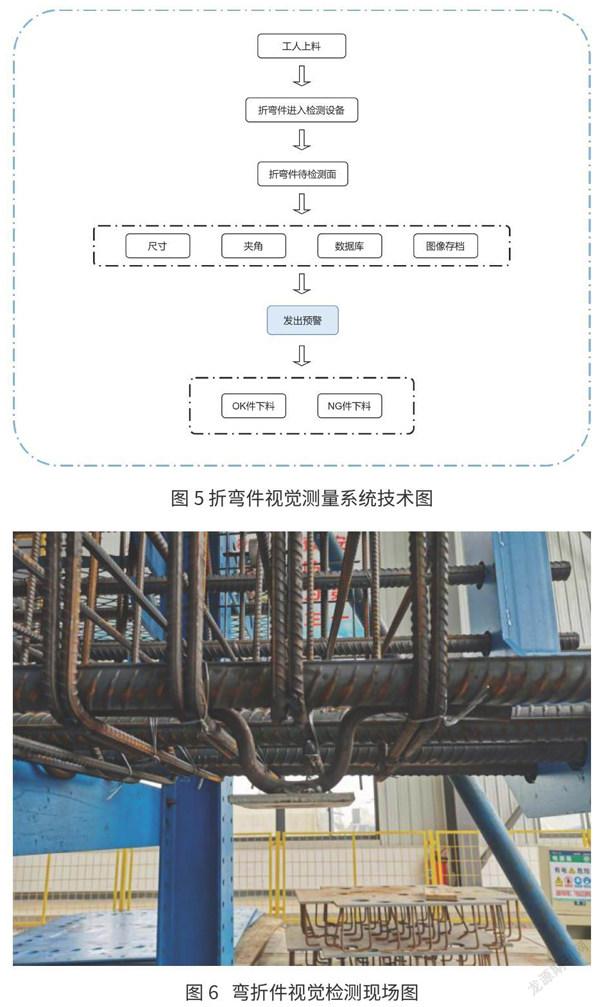

3.2折弯件视觉测量系统

桥梁钢筋预制构件经工人弯折工作后,通过平移轨道将构件送入检测系统,构件在弯折部位检测系统会通过视觉相机检测自动扫描弯折情况。其中折弯件自动或者人工上、下料,可以双方协商,折弯件尺寸的标准数据和公差,人工录入并保存到视觉软件的配置文件。系统会以保存的视觉配置文件进行对比分析。

在多相机同时拍照、扫描下,拍摄下来的图片,通过弯折件视觉系统中心处理,其中通过多相机数据整合分析,进行图像拼接。图像拼接后,实现折弯件尺寸测量。尺寸数据自动保存到智能检测本地数据库,在此本地数据库可以方便追溯查询,对比分析后弯折构件检测系统会对构件进行OK/NG信号输出,从而来对比实际弯折件与输入的弯折件信息是否匹配。对于不同型号的折弯件,通过视觉软件的“一键换型”功能可以调出对应的参数,从而达到快速换型。为了数据中单位的切换,相机拥有标定功能,换算Pixel到mm单位。折弯件视觉测量系统技术图,如图5所示。弯折件视觉检测现场图,如图6所示。

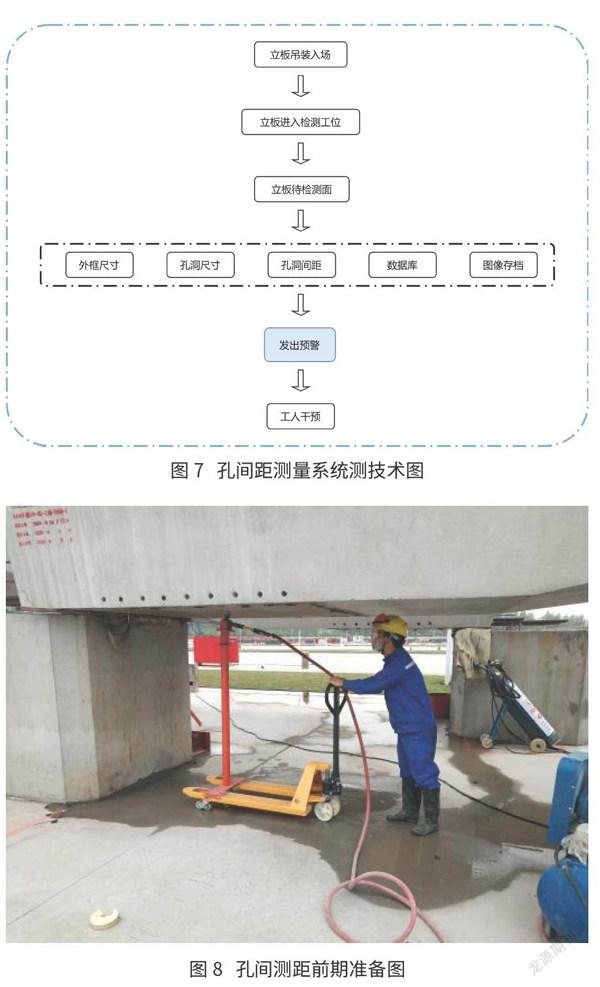

3.3孔间距测量系统

工人将立板固定在吊机后,通过吊机将立板预制构件放置检测平台。工人进行离场,检测设备进入检测平台。检测机构会通过自我调整系统,自动规整侧板(底座)的位置并卡紧,检测设备具有X,Y轴向滑台,可以实现3D相机按照顺或逆时针移动,3D相机到达固定的检测位置如P1-Pn,3D相机到P1检测位后,保持构件静止状态下进行拍照图片传送至智能检测系统,系统会完成孔中心定位,3D相机继续移动到P2检测位,保持构件静止拍照并完成孔中心定位;以此类推,完成一周所有孔的定位后,智能检测会整合构件一周所有孔的定位结果,检测系统会测量所要求的孔间距(相邻、拐角、对面孔间距),同时在终端显示画面并拼接出整板图像,侧板(底座)图像,以及所有孔间距数据,随后自动保存在智能检测本地数据库,为了方便追溯查询,在检测结束后,给出OK/NG信号,对比是否符合设计所需要求,最后工人将立板预制构件吊装移出检测设备。孔间距测量系统测技术图,如图7所示。孔间距测量前期图,如图8所示。

4 结论

本文介绍了智能检测在桥梁预制构件的应用,以及详细介绍了立柱、盖梁工艺,此些工艺中包含着智能检测系统的运用,其中有预制构件钢筋骨架检测系统,弯折件视觉测量系统和孔间距测量系统等。智能检测具有提高生产效率,减少因人工造成的失误。因此,智能检测在桥梁预制构件的制造中具有较强的实用价值,此系统也可在其他预制构件领域使用,对企业生产信息化具有重要意义,可推动智能建筑行业的高速发展,值得广泛推广使用。

参考文献

[1] 陈榕峰,徐群丽,秦凯强.桥梁裂缝智能检测系统的研究新进展[J].公路,2019,64(5):101-105.

[2] 唐彪,彭辉,向灵均,等.桥梁智能检测技术原理及应用[J].科学技术创新,2020(22):137-138.

[3] 楚玺,周志祥,邓国军,等.模糊图像的不连续边缘智能检测改进算法[J].吉林大学学报(理学版),2019,57(4):875-881.

[4] 姚琳琳.光纤光栅压力传感器与智能检测系统研究[D].昆明:昆明理工大学,2017.

[5] 高秀鑫.基于人工智能的高速公路桥梁病害检测研究[J].北方交通,2021(10):35-37.

[6] 钟继卫,王波,王翔,等.桥梁智能检测技术研究与应用[J].桥梁建设,2019(S1):1-6.

[7] 王学义.大跨度桥梁智能检测系统初探[D].广州:华南理工大学,2017.

[8] 顾玲玲.消防环境感知与智能检测处理分析[D].南京:南京邮电大学,2017.

[9] 史红卫,史慧,孙洁,等.服务于智能制造的智能检测技术探索与应用[J].计算机测量与控制,2017,25(1):1-4+8.

[10]时念锋.基于卡口图像的涉牌违法车辆智能检测[D].南京:南京师范大学,2013.

[11]左永霞.路面破损智能检测系统的关键技术研究[D].吉林:吉 林大学,2013.

[12]戴桦,李景,卢新岱,等.智能检测WebShell的机器学习算法[J].网络与信息安全学报,2017,3(4):51-57.

[13]陈继溢.正射影像镶嵌线快速检测方法研究[D].北京:中国测绘科学研究院,2015.

[14]王爱丽.基于计算机视觉的行人交通信息智能检测理论和关键技术研究[D].北京:北京交通大学,2016.

[15]朱维娜,林敏.基于随机共振和人工鱼群算法的微弱信号智能检测系统[J].仪器仪表学报,2013,34(11):2 464-2 470.

[16] Sourav D,K.M,Mamidala L,et al.An Experimental Study on Advanced Lane Changing Signal Assist Technology with Smart Helmet[J].Materials Today:Proceedings,2020(prepublish).

[17] Israel C,Sergio M,Juan Q,et al.Smart Helmet 5.0 for Industrial Internet of Things Using Artificial Intelligence.[J].Sensors(basel, Switzerland),2020,20(21).

Application of Intelligent Inspection in Bridge Prefabricated Components

HU Feige1,RAO Lu1,YAN Hongyu1,WANG Xiaolong1,FAN Yangbiao2

(1.Zhejiang Jiaogong Group Co., Ltd., Hangzhou Zhejiang 310000;

2.School of Civil Engineering, Shaoxing University, Shaoxing Zhejiang 312000)

Abstract: In order to improve the construction quality of bridge prefabricated components, the intelligent detection technology is used comprehensively to realize the detection of bridge prefabricated components and reach the standard of bridge prefabricated components.In the process of column and cover beam of bridge prefabricated component, the detection system of reinforcement frame of prefabricated component, the visual measurement system of bent component and the measurement system of hole spacing are introduced in detail.The intelligent inspection system improves the production quality of bridge prefabricated components and provides valuable reference for the application of intelligent inspection in other industries.

Keywords: intelligent detection; bridge prefabricated components; production quality

收稿日期:2021-12-05

作者簡介:胡飞鸽(1981—),女,湖南邵阳人,硕士研究生,高级经济师,研究方向:工程管理与信息化。