典型污泥与煤泥混合燃烧及硫氧化物释放特性

2022-06-27安晓雪韩亨达

王 鑫,凌 鹏,安晓雪,韩亨达,徐 俊,江 龙,汪 一,苏 胜,胡 松,向 军

(华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

随着我国城市化和工业化发展,污水处理率和原煤分选比例逐年提升,导致污泥和煤泥产量逐年递增。据报道,2020年我国污泥产量达6 500万t,煤泥生产量达3亿t[1-3],影响生态环境和人类生活,急需对二者进行合理处置。燃烧能大幅减小污染物体积、分解有机物、杀死有害微生物、惰化重金属,同时可回收利用燃烧产生的热量,被认为是能最大程度实现污泥和煤泥“四化”处理的方法之一[4]。

污泥和煤泥一般具有高灰分、低热值特点,干化后的污泥通常挥发分较高,能有效降低着火温度,但由于其热值低、灰分高,一般难以自持燃烧;煤泥属于劣质燃料,着火困难,但其固定碳含量通常较高,能在燃烧过程中提供有效热量[5]。因此,结合污泥及煤泥各自的燃料特性,二者混烧能在燃烧过程中产生一定协同效果,形成不同燃烧阶段的有效互补,最终实现二者高效协同燃烧和综合减量化,对高效处置污泥与煤泥,实现“以废治废”具有重要意义[6]。

然而,由于污泥与煤泥性质比较复杂,目前针对污泥与煤泥混烧的相关研究尚不深入,反应温度、掺混比例等关键因素对污泥与煤泥混烧过程的影响机制尚不清楚。同时污泥和煤泥中硫含量相对较高,燃烧产生硫氧化物会污染环境,亟需深入研究污泥和煤泥混合燃烧特性及其硫氧化物生成特性。目前对污泥混烧的研究主要集中在污泥-煤和污泥-生物质。ZHANG等[7]利用滴管炉研究了污泥与高热值煤的混烧特性,发现污泥量低于20%对煤的燃烧效率影响不大。LEE等[8]在中试焚烧炉中研究污泥-煤混烧特性,发现污泥质量分数高于20%时,烟气温度难以满足要求。XIE等[9]发现高温下污泥与稻草混烧过程中存在明显交互作用,导致燃尽率增加,燃尽温度降低。

为探究污泥混烧过程中的硫氧化物生成特性,KOSOWSKA-GOLACHOWSKA等[10]在循环流化床上开展了污泥与煤的混合燃烧试验,发现SO2排放存在2个典型释放峰,可能与样品中有机与无机硫源的先后排放有关。YANG等[11]发现温度低于800 ℃ 时,污泥和煤矸石混合燃烧只存在1个SO2释放峰,温度增至1 000 ℃时,产生第2个SO2释放峰。陶志伟等[12]在不同温度下混合燃烧污泥和稻草时,发现SO2释放曲线均呈单峰结构。SO2释放特性还包括释放速率和释放量等,均受温度影响,随燃烧温度升高,化学反应速率增加,导致SO2释放量增加[12-14]。污泥与煤混合燃烧时,SO2释放剧烈程度与污泥含量直接相关,随污泥掺混比增加,SO2表现出明显的相互作用[15]。LIAO等[16]发现煤泥与生物质混烧,随生物质质量分数增加,由于生物质灰中碱金属及碱土金属(AAEMs)对SO2的固定作用,SO2转化率逐渐下降,生物质质量分数超过70%后,SO2转化率略上升,这与还原性气氛导致灰中SO2重新释放有关。

可见,影响污泥与煤泥燃烧特性及硫氧化物生成特性的因素十分复杂,然而目前关于污泥和煤泥混合燃烧过程特性及其硫氧化物释放特性的研究相对较少。笔者针对不同反应温度、混合比例以及燃料种类等关键因素,系统研究了污泥与煤泥混合燃烧过程燃烧特性及SO2释放特性,为污泥与煤泥的高效洁净处置提供基础。

1 试 验

1.1 试验样品

试验污泥样品来自汉川市达利园食品厂,2种煤泥样品分别为实验室条件自主浮选洗煤煤泥和工业分选煤煤泥。用于自主分选的原煤来自山西省灵石煤矿有限公司,根据GB/T 36167—2018《选煤实验室分步释放浮选实验方法》分选得到煤泥样品。工业煤泥来自山西省某焦煤分选煤所得煤泥。样品采集后于105 ℃干燥12 h,粉碎后筛分至粒径为0.106~0.180 mm,密封于样品袋中备用,样品分别命名为达利污泥(DL)、灵石煤泥(LSW)和山西焦煤泥(SXJMW)。

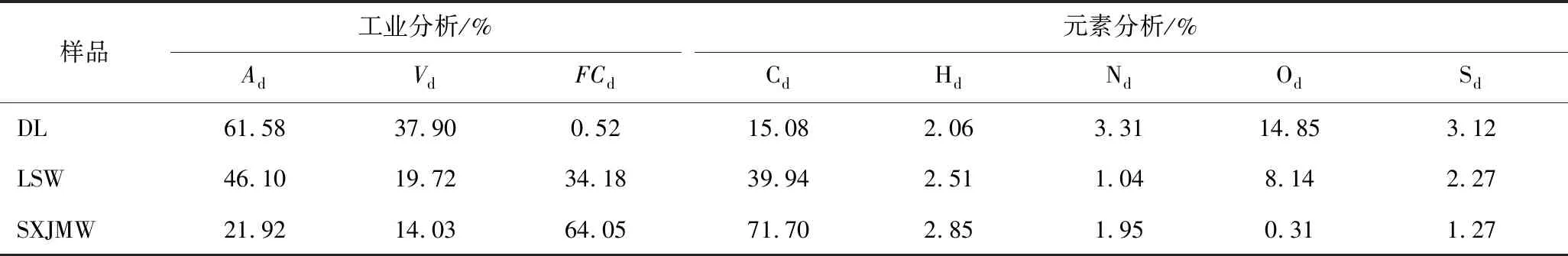

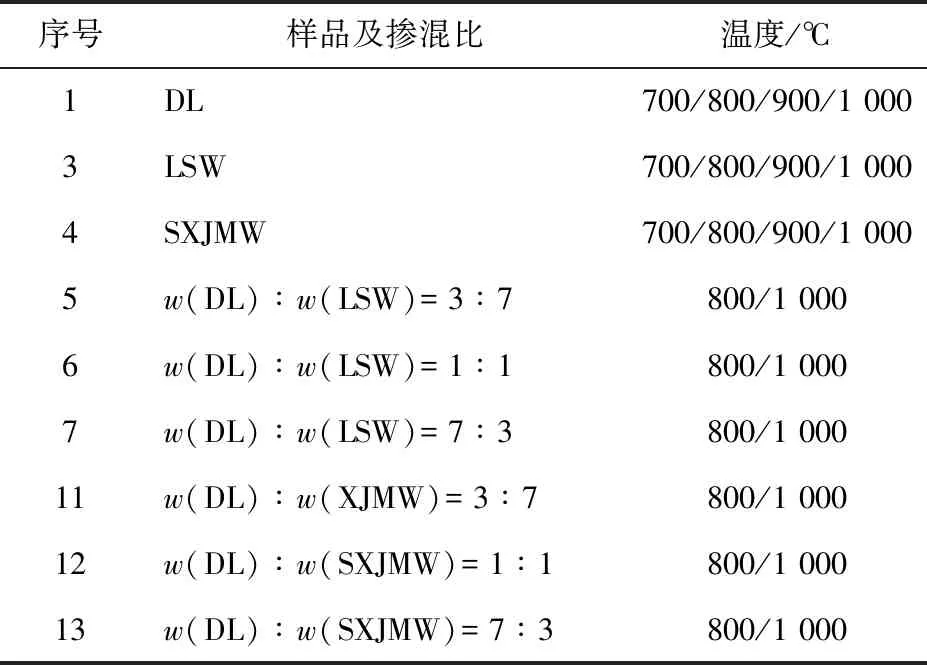

对样品进行工业分析和元素分析,结果见表1。并采用X射线光电子能谱测定样品表面含硫官能团形态。

表1 样品工业分析和元素分析Table 1 Proximate and ultimate analysis of samples %

1.2 试验系统与方法

燃烧试验在立式固定床反应系统(图1)上进行。

图1 固定床燃烧系统示意Fig.1 Diagram of fixed bed combustion system

反应系统由供气单元、燃烧反应单元以及烟气检测单元3部分组成。采用体积比为79∶21的氩气和氧气混合气作为燃烧试验气。试验过程中,先将(0.2±0.005)g样品放入石英吊篮中并置于炉体外低温区,然后以20 ℃/min升温速率将反应器升温至指定温度,通入1.5 L/min试验气吹扫300 s,将盛有样品的吊篮快速置于恒温反应区,样品迅速燃烧。试验过程中保持燃烧气通入,并在尾部采用MRU OPTIMA7型烟气分析仪全程实时在线检测烟气中O2和SO2,数据采集频率为2 s/次。本研究燃烧试验工况见表2。

表2 试验工况Table 2 Test conditions

为量化混烧特性及硫氧化物的释放特性,采用式(1)和式(2)将试验所得O2消耗和SO2释放体积分数曲线对时间进行积分,得到反应过程中的气体消耗、释放总量以及燃料中硫转化为SO2的转化率[17]:

(1)

(2)

(3)

式中,m1为O2消耗质量,mg;m2为SO2释放质量,mg;C1为O2实时体积分数,%;C2为SO2实时体积分数,μL/L;V为载气流量,L/min;M1为O2摩尔质量,g/mol;M2为SO2摩尔质量,g/mol;Xi为燃料硫转化为SO2的转化率;n为SO2中硫原子数量;m为样品质量,mg。

2 结果分析与讨论

2.1 试验样品表面硫赋存形态分析

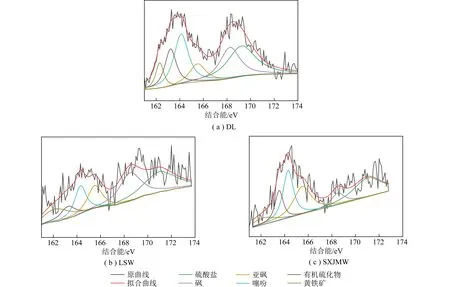

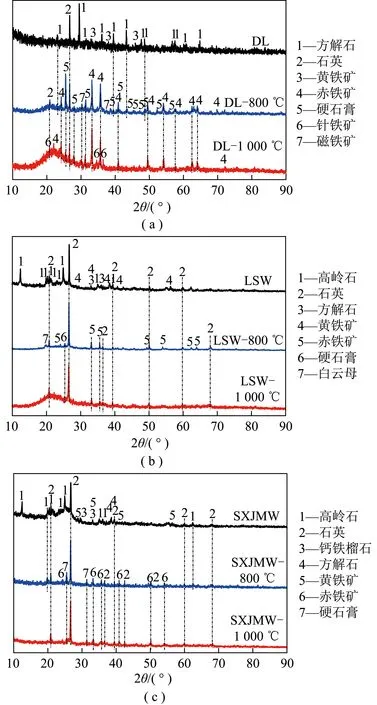

对XPS谱图采用Gauss分峰拟合分析,分峰结果如图2所示。其中结合能在(170.0±1.0)eV为硫酸盐硫、(168.0±0.5)eV为砜类、(166.0±0.5)eV为亚砜类、(164.1±0.2)eV为噻吩类(芳香族硫)、(163.3±0.4)eV为有机硫化物(脂肪族硫)、(162.5±0.3)eV为黄铁矿硫[18-20]。

图2 样品XPS测试S 2p谱图Fig.2 XPS S 2p spectra of samples

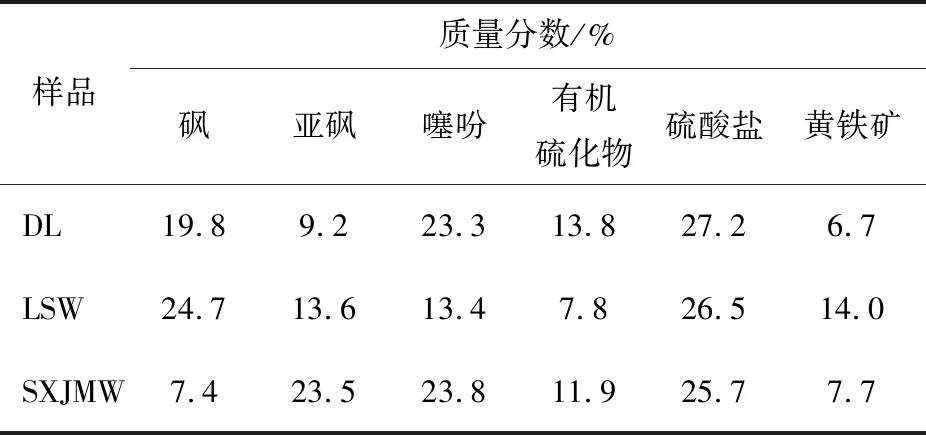

各形态硫含量占比见表3,可知试验煤泥与污泥中硫均以有机硫(砜、亚砜、噻吩和有机硫化物)为主,DL、LSW和SXJMW中有机硫占比分别达66.1%、59.5%和66.6%。DL污泥有机硫主要以噻吩和砜为主,LSW煤泥则以砜为主,SXJMW煤泥则以噻吩和亚砜为主。无机硫中硫酸盐硫占比均较大,在26%左右,LSW煤泥中黄铁矿硫占比最高为14.0%,DL污泥最少为6.7%。

表3 样品不同形态含硫官能团的XPS分析结果Table 3 XPS analysis results of sulfur functional groups in different forms of samples

2.2 污泥与煤泥混烧特性

3种样品分别于700、800、900和1 000 ℃下单独燃烧时O2体积分数变化如图3所示。可知污泥和煤泥燃烧O2反应特性相似,均存在快速和慢速消耗O2的2个阶段,分别对应挥发分燃烧和焦炭燃烧。但DL燃烧结束时间更早,基本在200 s内完成燃烧。2种煤泥燃烧时间则较长,且SXJMW比LSW燃烧时间更长,这主要是因为焦炭燃烧相比挥发分燃烧缓慢,而污泥以挥发分和灰分为主,固定碳含量很少,因此污泥反应更剧烈,燃烧时间更短。SXJMW固定碳含量最高,故燃烧所需时间最长。随温度升高,O2消耗峰值提前,且O2峰值的体积分数越低,表明温度升高使挥发分释放与燃烧更快且更剧烈。

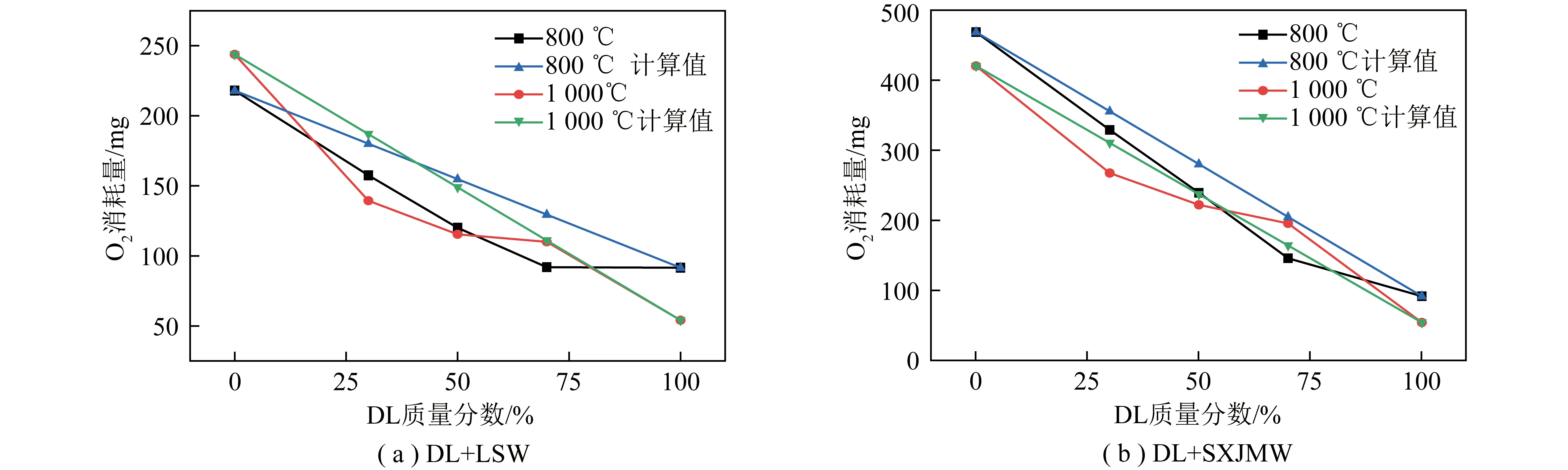

800和1 000 ℃下污泥与2种煤泥分别以质量比7∶3、1∶1和3∶7混合燃烧过程中O2体积分数变化如图4所示。对比试验值与理论线性叠加值发现二者存在明显差异,表明污泥与煤泥实际混烧过程存在交互作用,并不能通过单一结果的简单加权预测混合燃烧。由图4可知,所有工况下,污泥和煤泥实际混合燃烧结束时间相比计算值均有不同程度提前。随温度升高和污泥混合比例增加,燃烧时间变短,反应结束时间提前,表明温度提升和污泥掺入均能加快燃烧反应、缩短燃尽时间。混合燃料在800和1 000 ℃下燃烧,O2消耗量随污泥混合比例的变化特性如图5所示,可知污泥掺入煤泥燃烧O2消耗量的实际值与理论值差异不大。不同燃烧温度下灰中残碳量见表4,可知污泥掺入煤泥燃烧,燃尽灰中残留的碳含量更低,说明加入污泥可促进混合燃料的燃烧燃尽。

图5 不同比例混合样品在800和1 000 ℃燃烧时O2消耗量Fig.5 O2 consumption of the mixed samples with different proportions combustion at 800 and 1 000 ℃

2.3 污泥与煤泥混烧SO2释放特性

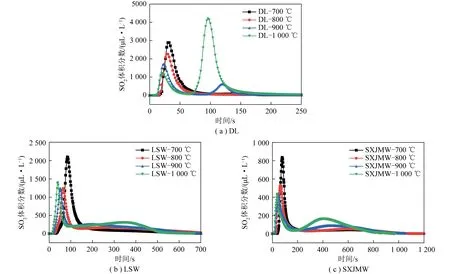

样品单独燃烧时SO2释放特性如图6所示,可知污泥和不同种类煤泥SO2释放特性存在明显差异,且温度对SO2释放有重要影响。DL在700和800 ℃燃烧时只存在1个SO2释放峰,温度达到900和1 000 ℃后则产生2个释放峰。LSW和SXJMW燃烧均存在2个SO2释放峰,且煤泥的第2个SO2释放峰更平缓。

图6 不同样品单独燃烧时SO2释放曲线Fig.6 Curves of SO2 release during different samples combusted alone

随燃烧温度升高,3种样品第1个释放峰提前,峰值下降。这可能是由于样品灰中的无机组分对SO2有固定作用,导致第1个释放峰值下降。DL固定碳含量很少,第2个释放峰主要归因于灰中固定的SO2重新释放。温度较低时,被吸收的SO2难以在后期燃烧中重新释放,温度达到900 ℃ 时,被吸收的SO2重新释放,则产生第2个SO2释放峰[21]。DL灰分和硫含量最高,温度达到1 000 ℃,不仅被吸收的SO2重新释放,还会进一步促进有机硫和黄铁矿大量分解,发生氧化反应[22]。对于煤泥样品,第2个SO2释放峰归因于焦炭中有机硫、无机硫和前期SO2被吸收生成的无机硫受热分解氧化。还原性气氛对灰中SO2释放有一定影响,如CaSO4与CO之间的反应也可能参与如下反应,从而有助于灰中SO2释放:

(3)

(4)

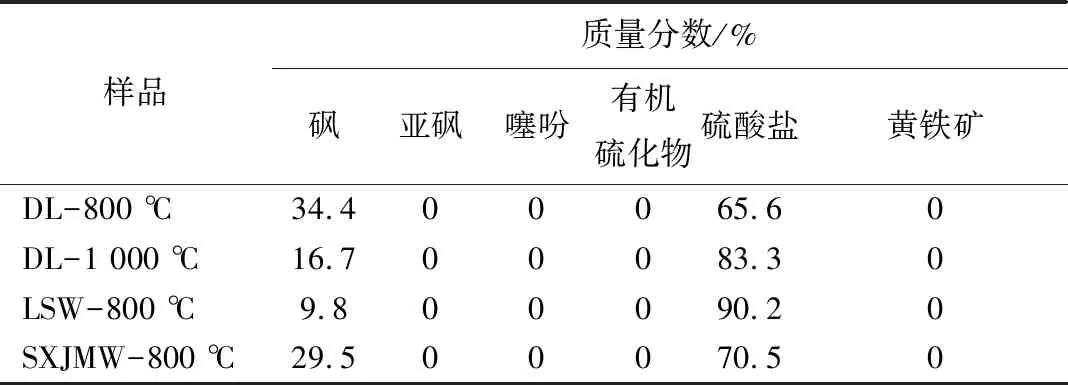

部分燃烧灰样中的硫官能团赋存含量见表5,可知灰中硫主要以硫酸盐和砜形式存在,不存在其他形态的硫。燃烧过程中,有机硫和黄铁矿硫可在较低温度下开始分解氧化燃烧,从而转化为SO2释放或SO2与矿物反应转化为其他更稳定的价态。硫酸盐和砜中S的价态均为+6价,属于较稳定的价态,可以在反应中保留,加上S2-和S4+的转化,所以相对含量明显增加。DL在1 000 ℃燃烧灰中的砜含量低于800 ℃,说明温度升高有利于砜的分解。

表5 灰样中不同形态含硫官能团占比Table 5 Ratio of different forms of sulfur-containing functional groups in ash samples

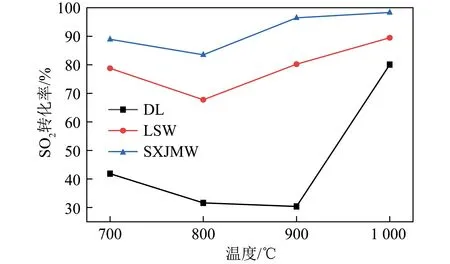

样品单独燃烧SO2转化率随温度的变化如图7所示,可知SXJMW的转化率最高,LSW次之,DL转化率最低。LSW和SXJMW燃烧过程中SO2转化率变化规律类似,随温度增加均先下降后上升,800 ℃时转化率最小。低于800 ℃时,燃烧产生的SO2被灰吸收且大部分以硫酸盐形式存在,大于800 ℃时,灰中的K、Ca等碱性物质易以硅酸盐而不是硫酸盐形式存在,固硫能力减弱,因此硫析出增加[23]。DL燃烧时SO2转化率随温度升高总体先下降后上升,最低点在900 ℃,说明本研究选取的4个试验温度中,DL在900 ℃燃烧灰分的固硫能力最大。

图7 不同样品单独燃烧SO2转化率Fig.7 SO2 conversion rate of different samples combusted alone

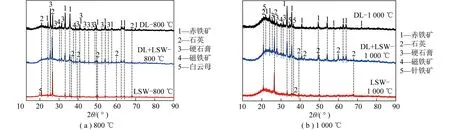

图8 不同燃烧温度下灰中矿物组成Fig.8 Mineral composition in ash of different combustion temperatures

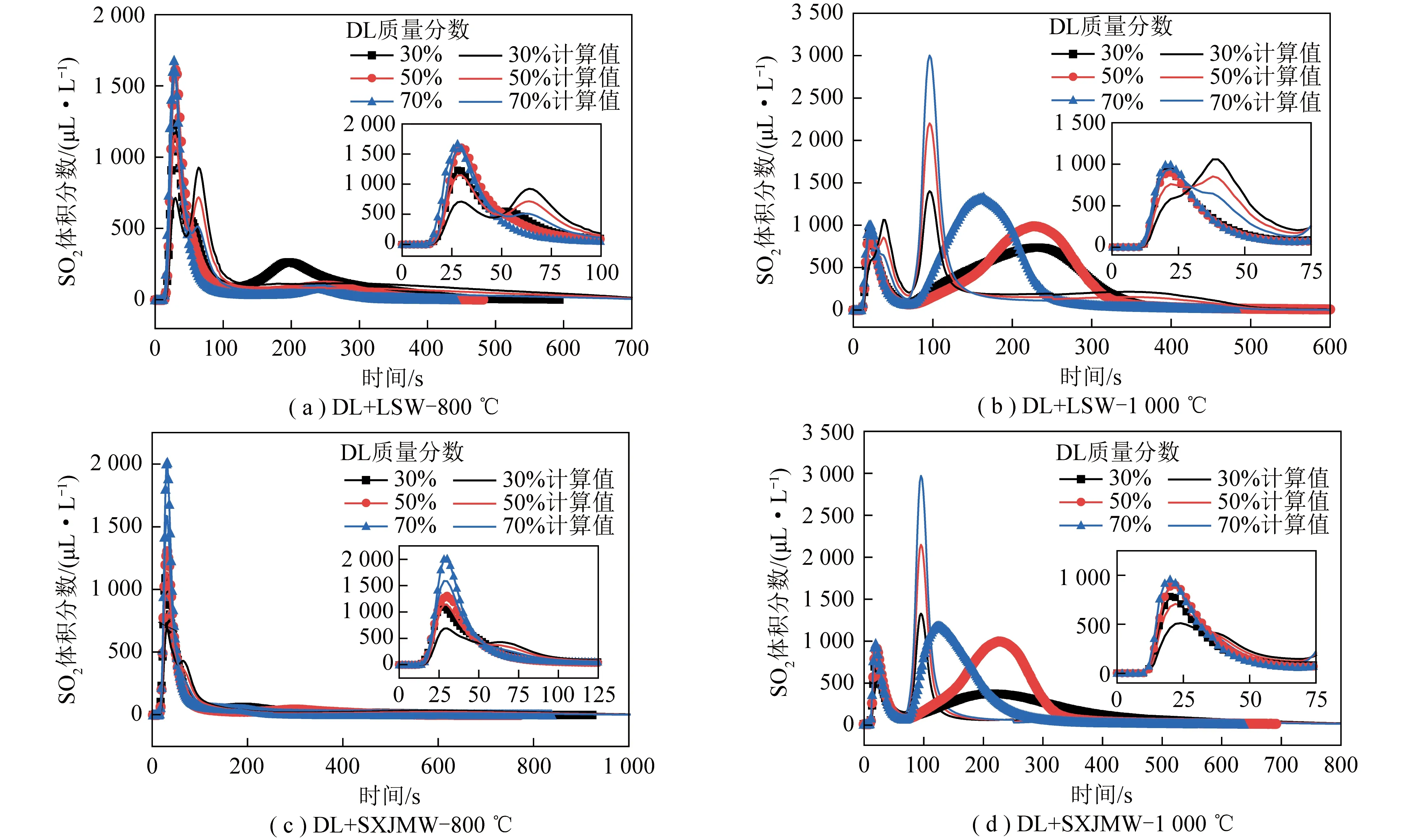

混合燃料在800和1 000 ℃下燃烧,SO2释放特性如图9所示。由图6可知,不同样品单独燃烧时SO2释放特性存在明显差异,如污泥燃烧第1个峰早于煤泥出现,且峰值也存在差异。因此,理论计算值会在挥发分燃烧阶段产生2个SO2释放峰,但实际燃烧结果表明挥发分燃烧阶段仍只存在1个峰(或1个有肩峰的释放峰),表明混合样品燃烧SO2释放并不是保持各自释放特性,污泥和煤泥之间存在相互作用,加入污泥可加快煤泥中挥发分燃烧生成SO2的过程,随污泥混合比例增加,促进作用增强。

图9 不同比例混合样品在800和1 000 ℃燃烧时SO2释放曲线Fig.9 SO2 release curves of mixed samples with different proportions combusted at 800 and 1 000 ℃

实际焦炭燃烧阶段SO2释放结束时间比理论提前,并随温度升高和污泥混合比例增加,结束时间逐渐提前,这与上述混合样品燃烧O2消耗规律保持一致。混合燃料实际燃烧的第2个SO2释放峰更平缓,峰值相对更低,这是由于煤泥燃烧过程中提供了富有多孔结构的碳骨架,这些碳骨架为污泥和煤泥中的灰提供了大量附着位置,增大了灰与SO2的接触面积,促进了灰对SO2的固定作用。随焦炭燃烧,固定在焦炭中的SO2缓慢释放。

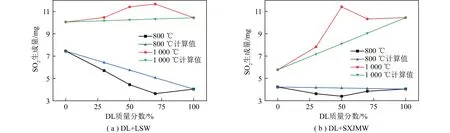

不同混合燃料在800和1 000 ℃燃烧时SO2释放总量随污泥混合比例的变化如图10所示,可知800 ℃ 时DL掺入2种煤泥中燃烧可以抑制SO2生成。此外,污泥带来更多的灰分会增强固硫能力,主要是由于方解石的引入固定了SO2,减少了SO2释放(图11)。与SXJMW相比,DL与LSW混合的抑制作用更明显,这是因为LSW灰分高于SXJMW,由图8可知,LSW燃烧后灰中的硬石膏含量明显大于SXJMW,表明LSW与污泥混合燃料固硫能力更强。1 000 ℃时,DL污泥掺入能促进SO2生成。这是因为温度升高,更有利于无机硫的分解与氧化生成SO2,且由于污泥挥发分剧烈燃烧,形成的还原性气氛有利于CaSO4分解释放SO2,从灰分矿物组成可知,1 000 ℃混合燃烧灰中CaSO4含量相比800 ℃有一定程度减少。

图10 不同比例混合样品在800和1 000 ℃燃烧时SO2释放总量Fig.10 Total amount of SO2 released by different proportions of mixed samples combusted at 800 and 1 000 ℃

图11 DL与LSW在800和1 000 ℃下以混合比例1∶1燃烧灰中矿物组成Fig.11 Mineral composition in ash of DL and LSW at 800 and 1 000 ℃ in mixing ratio of 1∶1

3 结 论

1)污泥与煤泥混合燃烧时,升高温度和增加污泥混合比例均能加快燃烧反应进行。掺入污泥可以促进混合燃料燃尽。

2)试验污泥和煤泥在900和1 000 ℃高温下燃烧均存在2个SO2释放峰,但煤泥的第2个SO2释放峰相较污泥更平缓。3种样品燃烧过程中SO2释放随燃烧温度升高均先降低后上升,高温会促进固定在无机物中硫的二次释放。

3)污泥与煤泥混合燃烧时,二者存在明显交互作用,显著影响混烧时SO2的生成与释放。其中,混合燃烧SO2的第2个释放峰相比理论计算值峰值更低。DL与2种煤泥在800 ℃混烧时,由于灰分可与SO2形成更多含硫化合物加强固硫作用,从而抑制SO2释放。而在1 000 ℃时由于掺混后促进了无机硫分解,从而促进SO2释放。在800 ℃、30%污泥/70%煤泥掺混燃烧时,SO2排放较低、燃料燃尽特性较好。