双碳战略背景下燃煤电厂CCUS技术发展:挑战与应对

2022-06-27马双忱樊帅军杨鹏威陈柳潼

马双忱,樊帅军,武 凯,杨鹏威,陈柳潼

(华北电力大学 环境科学与工程系,河北 保定 071003)

0 引 言

IEA国际能源组织《全球煤炭市场报告(2018—2023)》[1]显示,煤炭作为一次能源消耗量将以1%的速度逐年下降,但根据国家统计局2018—2020年能源消费量统计数据[2],尽管我国煤炭消费总量仍在增加,但增速逐渐放缓,且煤炭消费总量占比逐渐下降,由此可见,国内煤炭消费情景与全球低碳情景相比存在差异,根据近2 a发展趋势,结合我国富煤缺油少气的能源禀赋,国内长期依赖以煤炭为主的化石能源消耗将成为碳达峰阶段的基本情景。电力、热力生产行业作为煤炭消费的主力,占总量的50%以上[3-4],尽管如此,电力需求仍在增加,至2020年装机容量已达10.8亿kW,占发电装机总容量的56%以上,燃煤电厂在电网中长期发挥稳定与可靠作用。要建成低碳电网,根据国内煤电机组发展情况,短时间内燃煤机组不能完全退役,并且还有相当规模新增煤电装机仍在规划中,能源结构转型正处于过渡期,煤电机组的稳定性与韧性不容忽视。

2020-09-22,我国向世界郑重承诺,CO2排放力争2030年前达到峰值,努力争取2060年前实现碳中和[5]。2021-04-22,国家主席习近平在“领导人气候峰会”上提出,中国将严控煤电项目, “十四五”时期严控煤炭消费增长,传统煤电是CO2排放大户,减排需求量大,正面临能源结构转型的困境。CCUS技术是实现电力行业双碳目标必不可少的一环,正如《全球煤炭市场报告(2018—2023)》提到,没有CCUS,火力发电厂在未来将几无生存空间。

燃煤电厂处在煤炭消耗与电力供给交织的环节,煤电是目前国内碳排放的主力,发展CCUS技术是降低碳排放、提升行业竞争力的唯一途径,可保障煤电机组持续发挥基底作用。2021-07-25,生态环境部环境规划院发布《中国二氧化碳捕集利用与封存 CCUS 年度报告(2021):中国 CCUS 路径研究》[6],报告指出,从实现碳中和目标的减排需求来看,依照技术发展预测,2050 年、2060 年分别需要通过煤电 CCUS 技术实现 2亿~5亿t碳减排量。根据统计数据,国内燃煤电厂CCUS示范工程部署达60万t左右,我国CCUS布局正处于起步阶段,当下与各种情境下推算出的减排容量仍有很大差距,未来我国CCUS技术成本仍有较大的下降空间,技术应用广度也有望进一步提升。

1 燃煤电厂CCUS减排空间

厘清煤电CCUS占据CCUS总布局中的地位,明确煤电产业链条中上下游的减排责任,从而引导政府制定政策调节市场导向,同时有助于当前规划CCUS示范进度,选择合适的煤电碳减排路径进行深度技术开发。

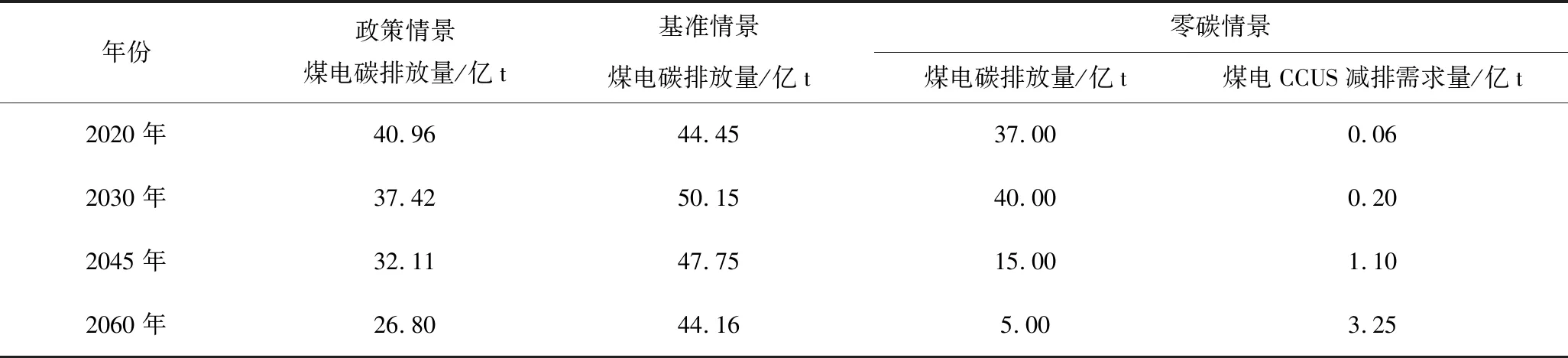

根据《电力行业煤炭消费总量控制方案和政策研究》[7],基准场景中将逐步开发可再生能源发电,非化石能源发电占比超过60%,政策场景中需在2050年将煤电占比降至25%左右,零碳情景则是基于电力行业双碳目标进行规划。各种情景下,煤电的CO2排放量与CCUS预测见表1,基准情景下煤电CO2排放量在 2040年左右可以达峰;在政策情景下,将在2030年前达峰,峰值排放量约40亿t;零碳情景要求有更大的减排力度,根据舒印彪等建立的电力系统多情景优化规划模型,到2030年后将呈快速下降趋势,2060年下降到约5亿t,低于峰值排放量86%以上。能源转型是实现双碳目标的主要方式,在碳达峰阶段将主要依靠新能源的替代保证,而碳中和阶段煤电CCUS将得到大规模的商业化发展,尤其是2045年后,碳捕集技术将是主要减排手段,未来碳中和阶段煤电必将依赖于CCUS技术稳定过渡。

表1 不同情境下煤电碳排放与捕集量Table 1 Coal power carbon emission and capture amount under different circumstances

2 现有CCUS的困境

2.1 碳捕集技术

煤电CCUS技术可根据捕集系统安装位置进行划分,分布在燃烧前、燃烧中以及燃烧后。燃烧前捕集过程为整体煤气化联合循环发电系统(Integrated Gasification Combined Cycle, IGCC)煤气化单元产生CO,其经过水煤气变换产生的高浓度CO2在燃烧前进行分离[10];燃烧中捕集也称为富氧燃烧,通过空分装置收集O2,进行富氧燃烧产生高浓度CO2,适用于IGCC与传统的煤粉燃烧锅炉[11]。燃烧前与燃烧中碳捕集通过气体提纯单元增大CO2分压,降低CO2分离难度,但由于IGCC技术经济集中性导致国内推广速度较慢,同时空分机的能耗问题也是抑制富氧燃烧技术发展的主要问题[12]。相较于其他2种捕集技术,燃煤电厂燃烧后捕集应用广泛,技术最成熟。表2列出了国内燃煤电厂现有碳捕集示范项目。由表2可知,现有规模化示范工程均采用醇胺法化学吸收低浓度CO2气体[20-21],该工艺吸收塔设置在脱硫塔后端,塔内设置填料,吸收液与烟气逆流接触吸收,通过有机胺的化学吸收固定CO2,捕集烟气中80%左右的CO2,将碳化度接近饱和之后的富液送入解吸塔内,使用热蒸气换热解吸,得到高浓度的CO2[22-24]。

表2 国内燃煤电厂碳捕集示范项目Table 2 Carbon capture demonstration projects of domestic coal-fired power plants

2.2 CCUS中“C”的问题

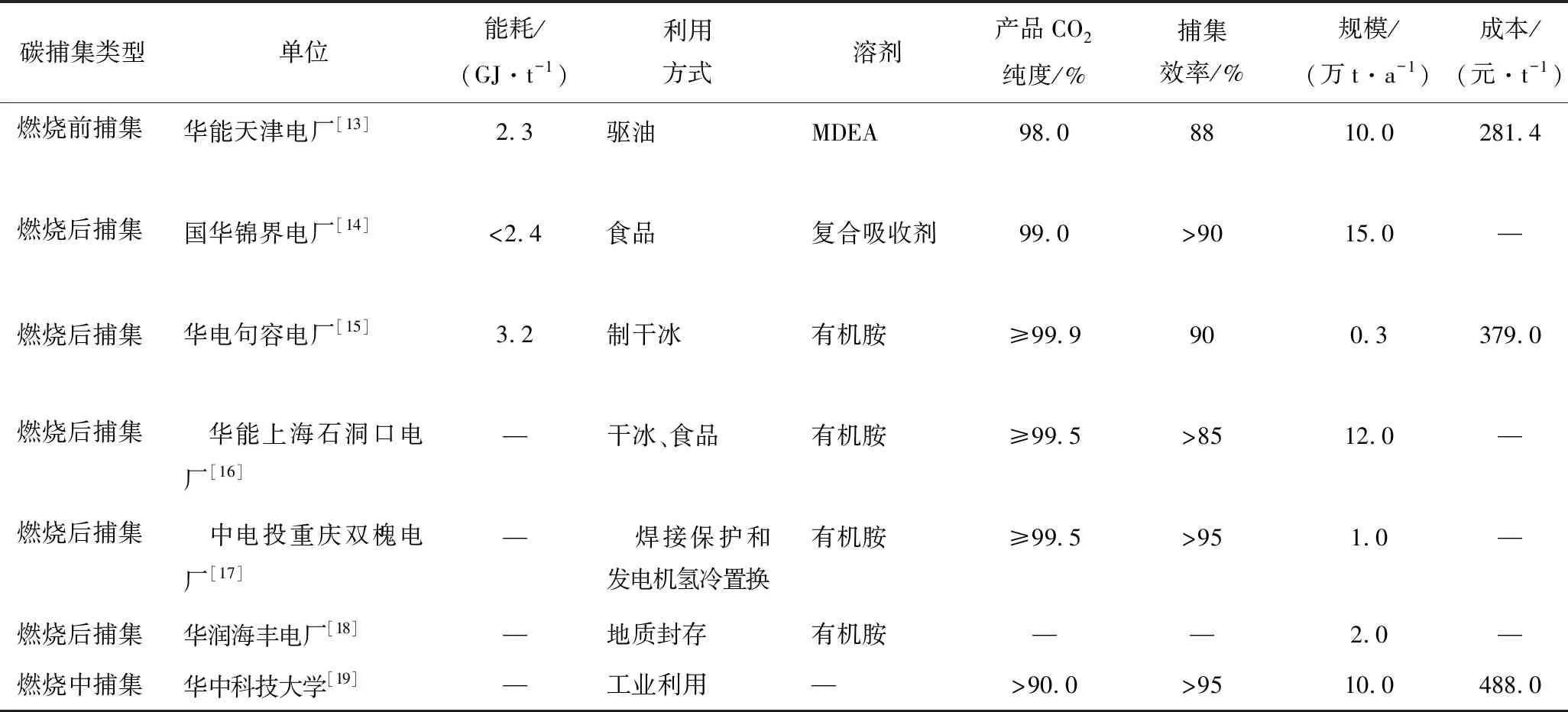

CO2捕集成本由固定成本和运行成本组成。煤电CCUS项目成本分布如图1所示,可知富氧燃烧与燃烧后捕集运行能耗均大于总成本的70%,而燃烧前捕集成本主要来源于固定成本,根据张曦[25]数据统计结果,IGCC百万吨级固定成本高达41 900万元。LU等[26]研究表明即使CO2分离可达到的极限能耗为0.116 kWh/kg,仍将导致机组净功率输出减少10.4%;韩中合等[27]分析吸收效率与吸收剂浓度灵敏度得到,600 MW超临界燃煤机组安装CCUS装置后全厂热效率将下降6.09%; SOAVE等[28]分析900 MW能耗情况,当 CO2回收量在611 t/h时,蒸气耗量占蒸气量的54%,约为737 t/h,机组出力降低了17%左右;MANTRIPERAGADA等[29]基于Petra Nova与Boundary Dam电厂(以下简称PN与BD3)运行情况进行了平准化电价(Levelized Cost of Electricity ,LCOE)计算,配备了碳捕集设备(再生蒸气由主蒸气循环提供,电力由电厂提供)的LCOE增加了50 USD/MWh左右,假设单位发电价格为0.07 USD/kWh,计算出的能耗为5.04 USD/t(以CO2计),能源消耗密集属性和项目高额的前期投资为大规模部署CCUS提出了巨大挑战[30-32]。

图1 煤电CCUS项目成本分布(CCUS设备使用年限估计为10 a)Fig.1 Cost distribution of coal power CCUS project (estimated service life of CCUS equipment is 10 years)

国外煤电CCUS起步较早,已有商业化应用实例,加拿大BD3电厂、美国PN电厂均采用单相吸收剂捕集CO2,年捕集量达百万吨[28]。国内燃煤电厂CCUS示范工程90%以上为燃烧后捕集,且均为有机胺法碳捕集,控制运行能耗为关键问题。燃烧后捕集所产生的能耗由2部分组成,一部分为装置电耗,一部分为解吸所需的热量,包括CO2解吸反应热、富液与解吸塔补液温升显热、塔顶气吸收的热量,解吸能耗共占80%左右[33]。根据研究结果CO2解吸能耗存在理论极限值,降低能耗潜力有限,在应用过程中出现了吸收剂耐受能力不足,循环使用会导致吸收剂中毒,解吸能耗存在界限,对蒸气热源的依赖程度高,改造难度大等问题[34]。为此,筛选优质吸收剂,降低解吸能耗已成为热点研究方向,希望通过改变吸收剂突破碳捕集能耗的困境。相比于单相吸收剂和多相吸收剂,相变吸收剂在吸收塔与解析塔之间增加分离器,通过物理作用对碳化液进行分离提浓,降低能耗,但仍处于试验研究阶段,降低能耗潜力仍有待规模化经济性评估。然而,仍存在诸多挑战,如捕集效率低、吸收速率慢、热稳定性差、腐蚀性高等问题仍需解决[35]。

2.3 CCUS中“U”的问题

CCUS的基本问题是捕获的CO2需求量有限,目前欧洲及澳大利亚-新西兰以CTS(捕集-运输-封存)模式,盐水层及废弃油气田注气模式居多;加拿大BD3与美国PN均采用强化采油(Enhanced Oil Recovery,EOR)技术利用CO2,EOR技术成熟,其产业环节为CTUS(捕集-运输-利用+封存),经过压缩、液化、干燥3个工序,通过管道运输至油田。但其收益严重依赖于油价,经济上可持续性较差,管道运输初始投资大,成本回收周期长,为CO2捕集带来了一定的风险[36]。正是由于油价暴跌,PN电厂CCUS项目于2020年5月起停运至今,若油价回升到75 USD/桶以上,运行CCUS系统才具备经济可行性[37]。

中国CCUS技术多为示范性质的,商业化程度低,对碳减排的贡献相当有限,表3为国内CCUS利用途径统计[38]。当前产业模式多为CU型(捕集-利用),部分为CUS型(捕集-利用-封存),完整产业链的CTUS相对较少;计划执行的大规模项目中,完整产业链、永久埋存的产业模式 CTUS或CTS开始增多[39-42]。直接用于制备干冰化学品、制冷、饮料等[43]。

表3 国内CCUS中“U”技术应用情况Table 3 Application of CCUS “U” technology in China

由于国内煤电CO2气源分散且源汇匹配情况不佳,导致CO2运输成本昂贵,据初步研究测算汽车运输成本为0.8~0.9元/km,管道超临界运输成本约0.1元/(km·t),虽然管道运输成本更优,但我国还未形成长距离、共享式CO2运输管网,管道输送不仅需要大量前期投资,而且缺乏相关建设和运营经验。就CO2驱油成本而言,相比常规油气开发增加投资和成本,如在安全监测、设备防腐等方面要求更高,还要增加采出气回收回注等设施[44]。

目前国内仍不具备建设兼具经济性与捕集规模化商业CCUS设施条件,在永久或替代减排层面上也需深入评估。推行先进的负碳技术,如生物质能-碳捕集与封存(Bioenergy with Carbon Capture and Storage,BECCS),利用光合作用的生物质发电提供了一种可行的战略选择[45],尤其在碳中和阶段,政府应将CO2利用规模制度化,加大研究投入力度。

3 CCUS技术发展

3.1 电厂烟气污染物一体化耦合控制

自2015年《燃煤电厂超低排放节能改造综合实施方案》发布以来,所有在建与新建燃煤电厂必须满足超低排放标准,即PM、SO2、NOx质量浓度分别不超过10、35和50 mg/m3[46]。随着污染物指标不断细化,排放限值降低,脱硫、脱硝、除尘常规污染物控制流程已无法满足环保要求,正迫使电厂革新环保技术如烟气消白,脱硫超低改造包括塔内设备升级和串联塔改造等,而安装错综复杂的管道、设备以及原料储槽导致电厂改造余量告急,因此从上层设计入手,保证合理的燃煤电厂尾部烟气控制技术、布置高效一体化脱除技术成为必然趋势。传统煤电脱硝选择性催化还原法(Selective Catalytic Reduction,SCR)装置处理的烟气位于省煤器和空预器之间,催化剂在高粉尘、高SO2浓度的恶劣环境下频繁失效[47]。以氨水为吸收剂的硝硫碳一体化脱除关键问题在于SO2和NOx的共同氧化,主流的氧化技术有热化学催化氧化法与非热等离子体氧化法(Non-thermal Plasma,NTP)。

3.1.1 等离子体氧化法

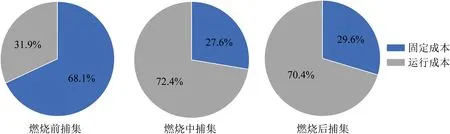

根据不同NTP放电方式,极板布置可分为电子束、脉冲电晕、直流辉光放电、介质阻挡放电(Dielectric Barrier Discharge,DBD)和微波等离子体技术,其氧化原理类似,如图2所示,烟气中的H2O在高压条件下产生·OH、·O、·HO2等自由基直接氧化烟气中的SO2与NOx,生成的高价氧化物与NH3反应生成相应的硫酸铵和硝酸铵经过除尘器进行收集[48-51]。

图2 SO2、NOx与自由基反应原理[48-50]Fig.2 Reaction principle of SO2,NOx with free radicals[48-50]

SO2在均相氧化的条件下,NTP法对SO2的去除效率约15%,研究表明SO2无法直接以气体的性质参与氧化反应,经过冷却塔产生的饱和湿烟气可引发SO2链式氧化反应,提高其氧化效率[52-53]。同时借助H2O产生·OH自由基(其氧化速率常数远高于·O自由基与·HO2自由基);喷氨主要作用是与氧化物反应生成铵盐,同时产生—NH2与·O自由基反应,抑制NO2与·O自由基向NO逆反应生成[54-55]。喷氨工序设置在NTP设备下游将更有利于NO的氧化,下游加入NH3可减缓SO2的固定,SO2与NO的协同产生硝酸盐,抑制NO2的可逆还原反应,进而提高NO的氧化效率[56]。

目前,电子束脱硫已有规模化应用[57-59],2003年后仅限于示范项目,没有更大规模的应用,其主要原因是电子束功耗大[60]。NTP通常是非均相氧化过程,主要是由于SO2不能直接与自由基反应,需通过喷氨产生铵类结晶,增加SO2吸附氧化。已有多项中试工程采用NTP协同脱硫脱硝,辅助NH3-FGD试验装置在12 000 m3/h条件下,使用交流/直流电源产生均匀分布的流光等离子体,脱硫率达95%以上。反应器能耗为1.8 kWh/m3,可控制氨逃逸量在5×10-6[61]。NTP法原理基本一致,喷氨工艺前置,热化学反应吸收同时或先后进行,吸收NOx、SO2直接产生晶体,需在后端增加静电除尘收集硫铵硝铵产物。

3.1.2 添加剂氧化法

液相非均相氧化法,其催化剂包括NaClO2、H2O2与过硫酸盐等,但由于制备催化剂成本昂贵,仍处于基础研究阶段。而气相均相氧化法使用的氧化剂为O3,在均相环境下是一种良好氧化介质。工业上使用NTP制备O3的方法非常成熟,包括脉冲电晕、DBD、辉光放电法[62-65]。利用空分技术产生O2,NTP法制备氧气源O3,该技术多用于废水处理领域,可高效去除工业废水、市政供水中的味道、有机物、微生物等。一般来说,商用臭氧发生器的工作电压为4~5 kV,频率为1 000~3 000 Hz,O3产率不低于111.11 g/kWh。目前世界上最先进的商用O3发生器单机产量175 kg/h,产率和质量浓度则分别不低于135 g/kWh、210 mg/L[66]。臭氧低温氧化法的主要限制在于能耗问题,研究表明O3的热力学产率极限为1 200 g/kWh[67]。导致O3产率低,耗能高,大型臭氧发生器技术发展缓慢的主要障碍是O3在放电间隙的热分解,现有臭氧发生器技术仍有较大进步空间[68]。现有DBD在所有O3制备技术中最具潜力,常用的电极为同轴管式电极,现有研究主要从放电介质材料、电源、电极形状、填充材料等方面对O3产生效果进行了探索。使用双极脉冲会降低击穿电压和O3产生效率,而在固定电压下,使用双极脉冲会导致O3浓度升高。在6 kV正脉冲下产生O3质量浓度为11.9 g/m3,O3产率达186.9 g/kWh[69]。

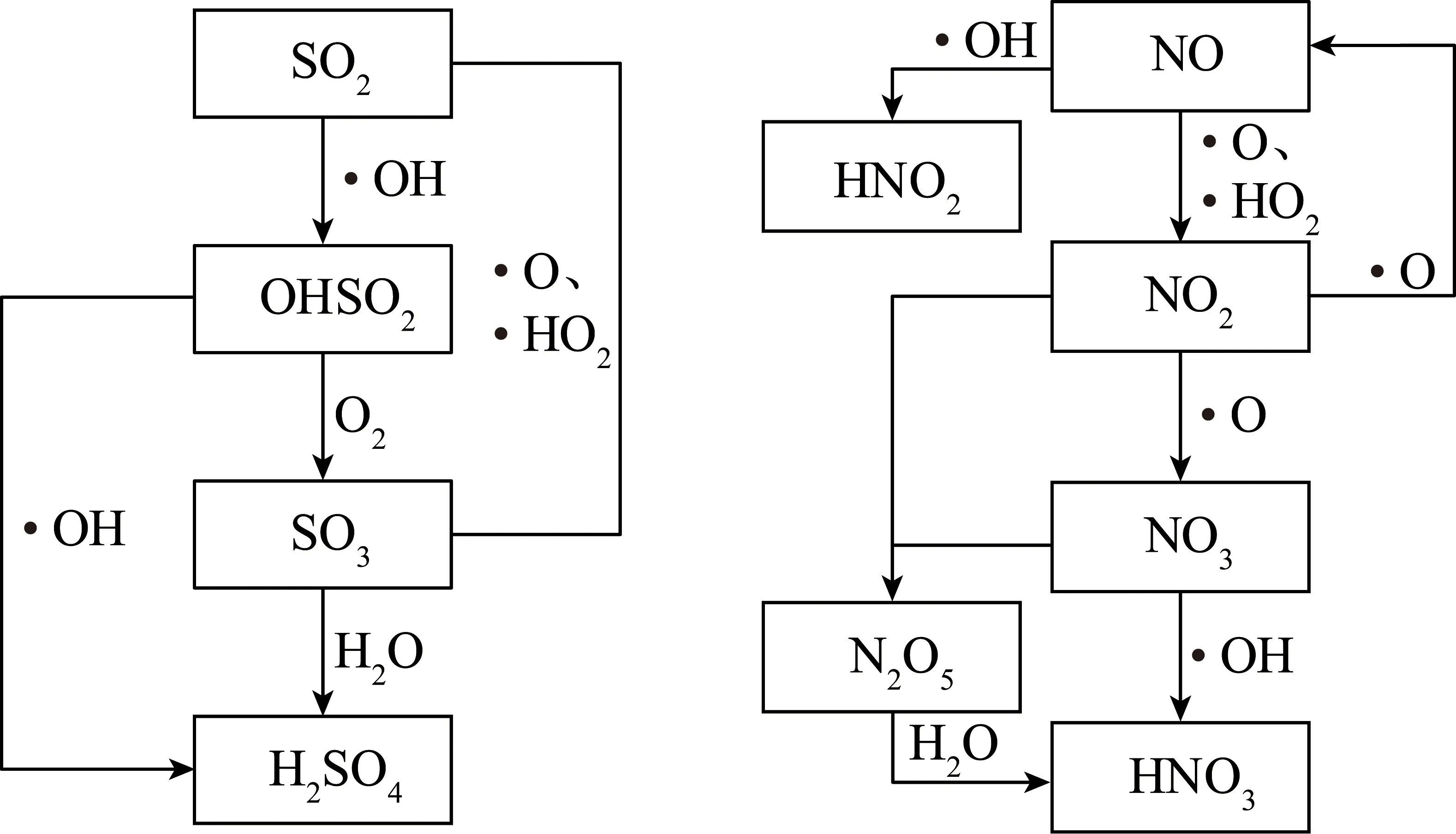

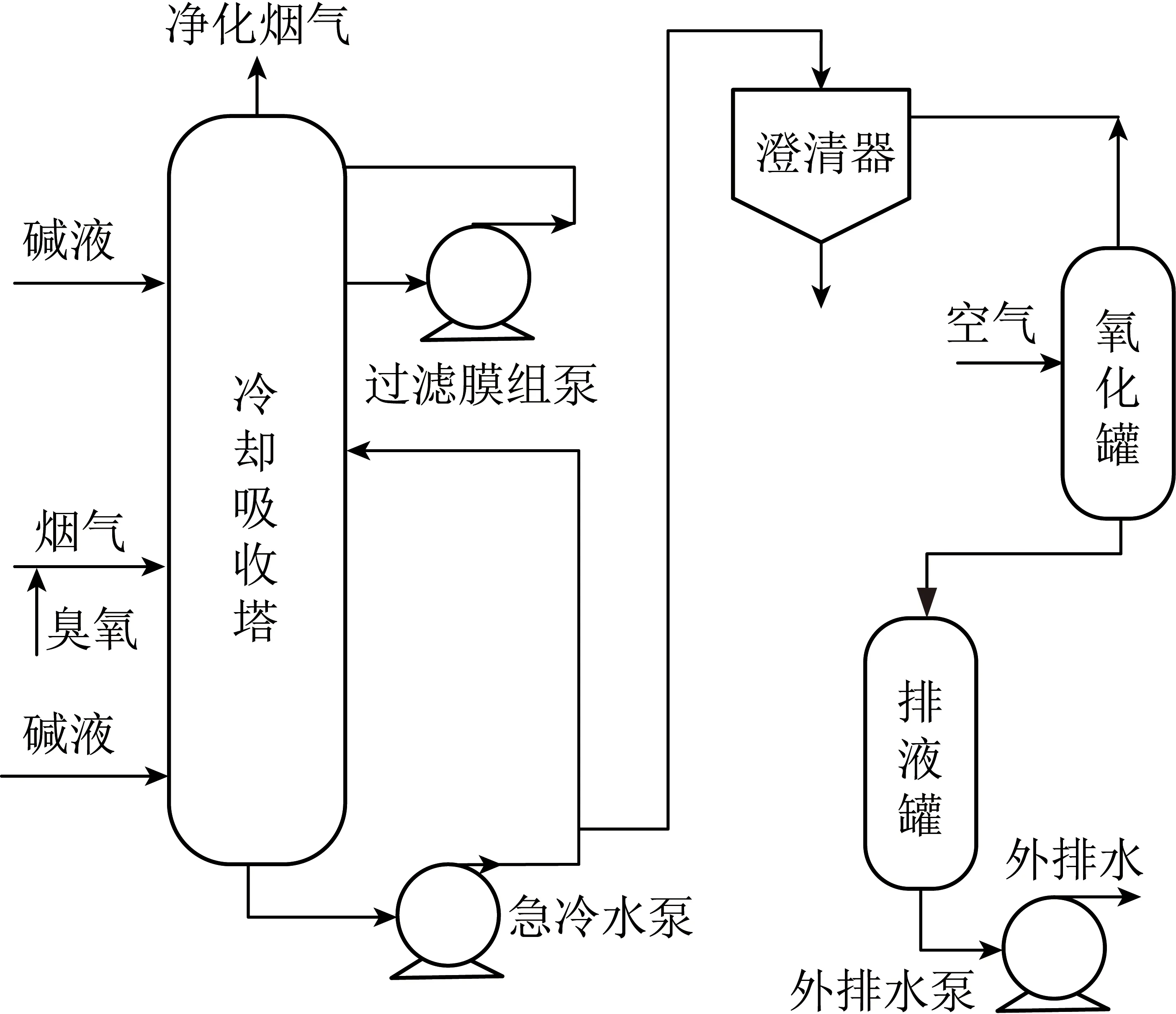

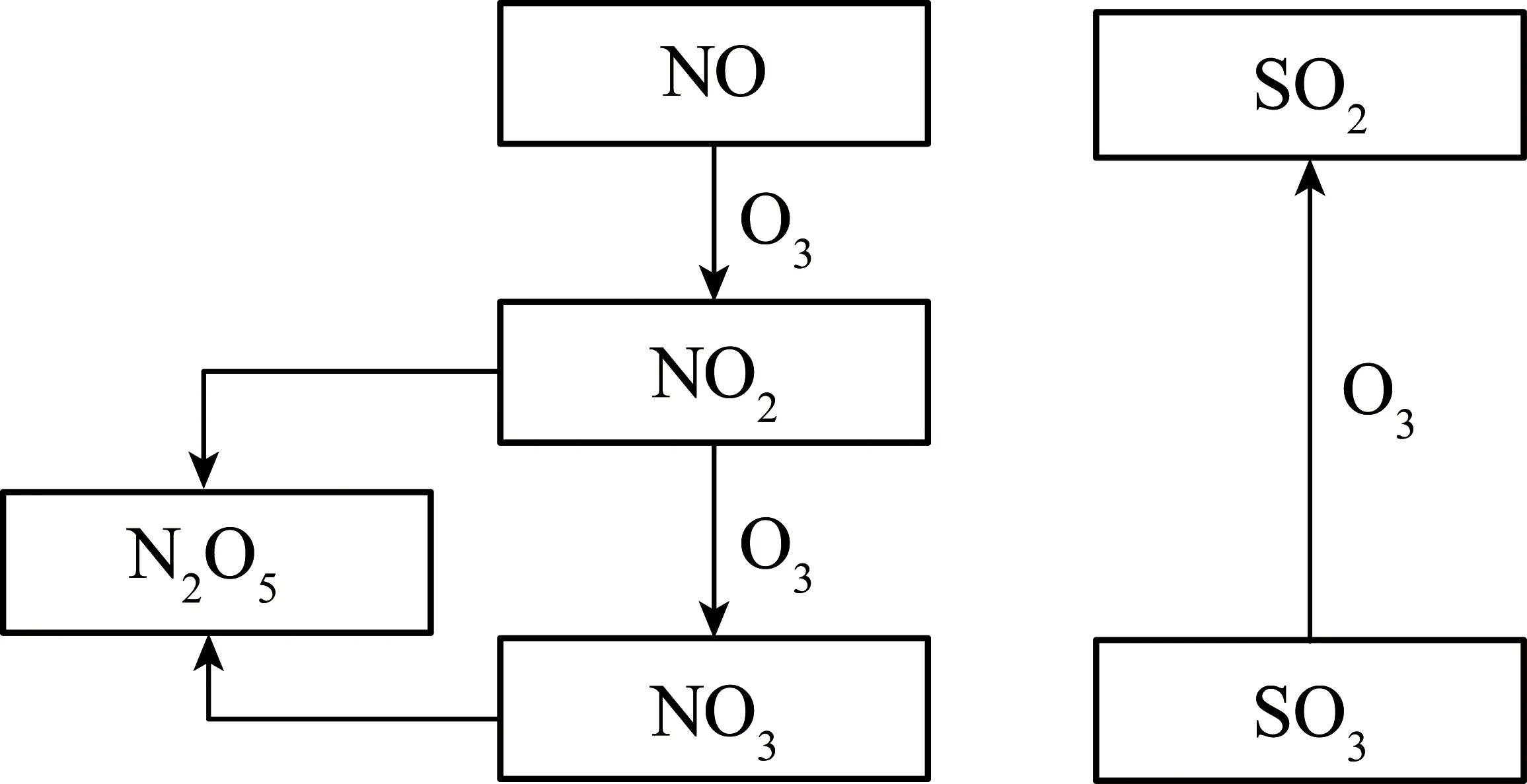

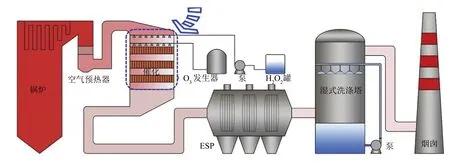

Dupont Belco公司开发的EDV 5 000 ℃ 脱硫和LoTOxTM脱硝湿法洗涤系统,最有代表性的是臭氧氧化污染物一体化控制技术,其应用NTP制备O3一体化脱硫脱硝,流程如图3所示,在冷却塔内喷淋快速冷却烟气,控制温度在70 ℃左右,同时通入O3氧化SO2、NOx,其氧化脱硫脱硝原理如图4所示[54],使用文丘里管喷淋NaOH碱液进行反应吸收,同步高效处理烟气中颗粒物。该类以臭氧氧化为核心的烟气污染物一体化脱除技术[70]已广泛应用于处理中小型锅炉烟气,如玻璃熔炉烟气、烧结烟气等,表4为该技术的应用情况,可以看出该技术应用效果良好,脱硫效率均高于95%,而脱硝效率大多高于80%,而其中玻璃熔炉烟气脱硝效率很低,仅有33.0%,原因是O3和NO物质的量之比仅为0.22。吸收剂多选用NaOH溶液,但也可根据污染物特性进行调整,选择腐蚀性低或废水排量少的吸收剂。

图3 湿法烟气脱硫、脱硝一体化技术流程Fig.3 Integrated technical process of wet flue gas desulfurization and denitrification

图4 O3氧化脱硫脱硝原理Fig.4 Principle of O3 oxidation desulfurization and denitrification

由表4可知,臭氧同时脱硫脱硝技术共性指标是O3与NO比值,即O3利用率,经验表明NO脱除量与O3物质的量之比应控制在0.78~1.00,大型煤电应用臭氧氧化技术可参考此规律选择臭氧发生器。MENG等[79]根据O3氧化能力设计了低温氧化协同脱硫脱硝系统,如图5所示,提出在80 ℃,以锐钛矿为催化剂,添加H2O2和O3共同氧化脱硝效率可达97%。但并未考虑烟气温度变化,空预器段降温幅度为120~200 ℃,仍高于O3分解温度,因此需通过多级降温余热利用以增加O3真实利用率。

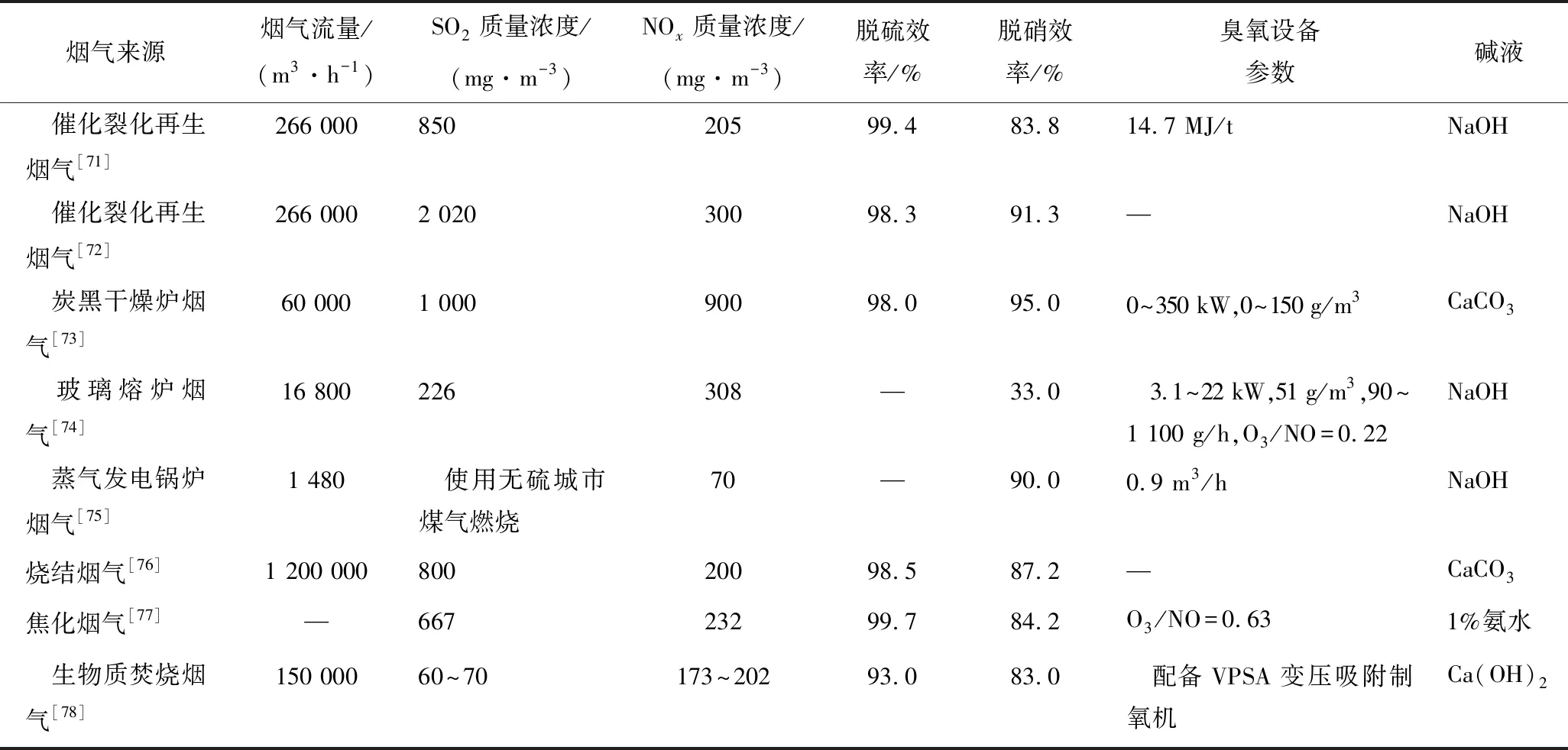

表4 臭氧同时脱硫脱硝技术应用情况Table 4 Application of ozone simultaneous desulfurization and denitrification technology

图5 SCR改造后的低温氧化系统原理Fig.5 Schematic diagram of low temperature oxidation system after SCR modification

3.2 超低排放结合CCUS

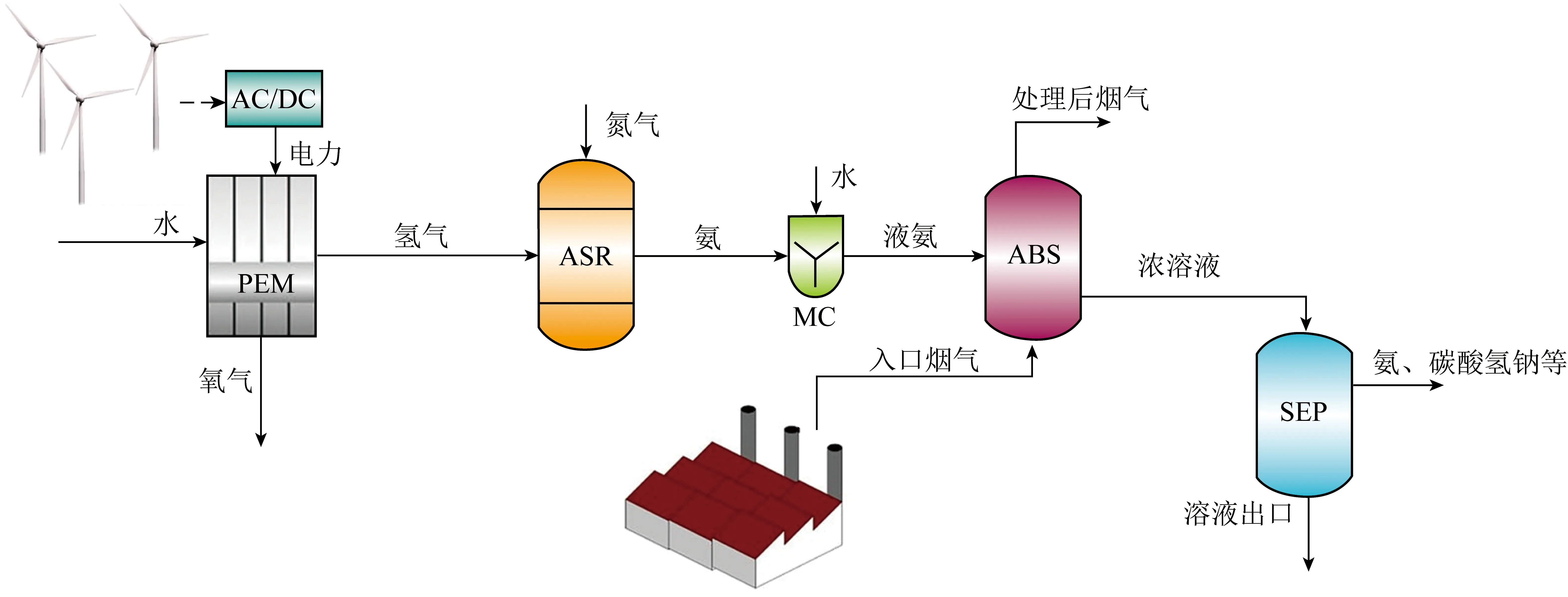

表4中利用1%氨水作为焦化烟气吸收剂,其脱硫脱硝效率分别为99.7%和84.2%,表明其与超低排放技术具备一定的兼容性。以氨水作为CO2吸收剂燃烧后捕集吸收容量高,捕集设备与现有煤电烟气末端治理布局相似,改造成本可控,且NH3来源丰富,可根据电厂需求选择技术路径[80]。SIDDIQUI等[81]提出了一种基于可再生能源的CO2捕获系统,工艺流程如图6所示。风力发电产生的电能通过质子交换膜(Proton Exchange Membrane,PEM)电解槽生产绿氢,其与N2进入合成反应器,运用哈博-博世(Haber-Bosch,HB)工艺生产绿氨。NH3与水混合后形成氨水,在吸收装置中捕集CO2,反应生成NH4HCO3和其他副产物,可作为一种有用的系统产品工业利用[82],如可在NH4HCO3母液中加入熟石灰循环利用氨水,产生副产品碳酸钙(Precipitated Calcium Carbonate,PCC),由于生产了NH4HCO3(300 USD/t)、原料氨水(400 USD/t)、NaHCO3(250 USD/t)和PCC(400 USD/t) 等化工产品,且50% NH4HCO3可作为中间原料供给尿素合成工厂,可见氨法碳捕集成本可控,存在利润空间[83]。

图6 利用氨水吸收剂的新型风能CO2捕获系统示意Fig.6 Schematic diagram of a new wind energy CO2 capture system using ammonia absorbent

陶瓷材料具有优良的化学稳定性和热稳定性,可在高达800 ℃下工作,且在氧化、还原以及高温条件下具有良好的抗腐蚀性能[84],陶瓷过滤管兼具换热与除尘性能,替代省煤器,且可避免由于灰尘覆盖导致省煤器磨损与换热效率下降的问题,已有部分燃煤烟气一体化脱除规模化应用实例[85-86]。

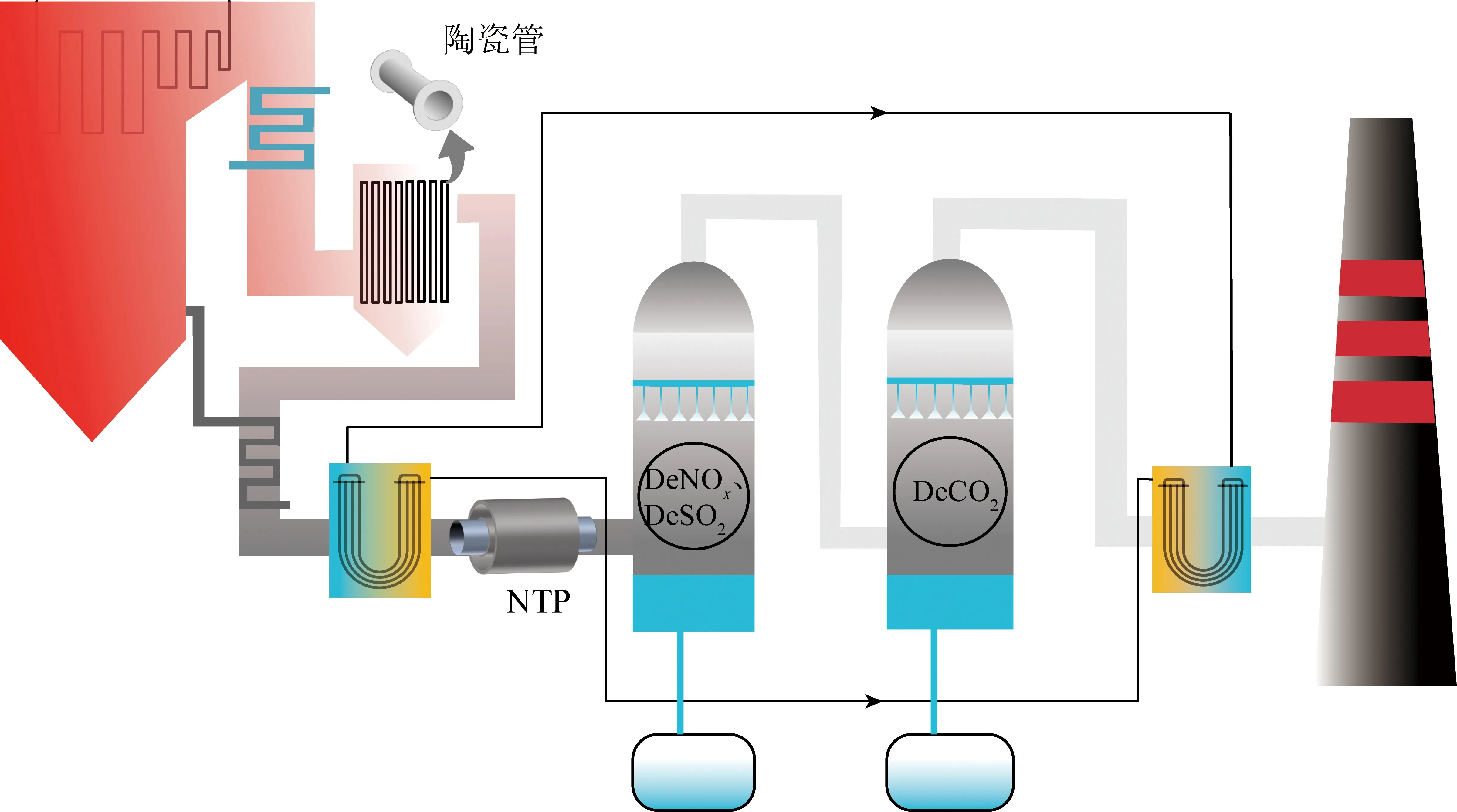

NTP法自由基催化可协同氧化NOx和SO2,该套超低排放技术与CCUS技术兼容性好,在已有成熟研究与应用基础上,提出超低排放结合CCUS减排技术设计,采用后置喷氨的硝硫碳一体化脱除技术,技术系统布局示意如图7所示。陶瓷膜除尘器替代SCR布局,锅炉尾部烟气在省煤器换热后,进入高温陶瓷膜除尘器,除尘器内可设置换热管道进行二次降温,根据上下游设备温度需求调整换热量,收集热量可用于尾部烟气升温,或作为碳铵、硫铵浓缩热源,进行一次提浓;对烟气进行均相氧化前,设置陶瓷过滤管除尘器,烟气经空气预热器和换热器后,温度降至100~150 ℃,通过等离子转换器时达到适宜温度90 ℃,低温烟气进入NTP反应器,烟气中NOx与SO2经自由基氧化为高价氧化物NO2、SO3;经氧化的烟气进入氨法一体化脱除系统,系统内同时拥有脱硫、脱硝、脱碳3种功能,脱除系统为2个主塔串联连接,前置塔脱除烟气中的NO2与SO3,后置塔脱除烟气中CO2,从而实现 SO2、NOx与CO2同时脱除。设置分区脱碳提升CO2捕集效率,结合酸洗与水洗控制氨逃逸量,通过鼓泡形式解决NH4HCO3沉淀与结垢的问题[83,87-88]。

图7 硝硫碳一体化脱除系统Fig.7 Nitrate,sulfur and carbon integrated removal system

3.3 超低排放结合CCUS技术经济性

燃煤电厂低排放结合CCUS技术涉及核心技术耦合陶瓷过滤、NTP、氨法脱硫、脱硝、脱碳等污染物脱除技术。选择陶瓷过滤器替代烟道中脱硝SCR位置,可解决传统静电除尘器不耐高温的问题,陶瓷膜兼具机械强度与稳定性,适用于高烟气流速、恶劣的烟气环境。NTP法调整为后置喷氨,利用烟气携带H2O和O2产生自由基,根据烟气量、污染物浓度调整放电参数与烟气湿度以适应工况变化。氨法脱硫、脱硝可同步进行,氨法脱硫分区技术成熟;低浓度CO2吸收系统可参考传统制备化肥的碳化塔设计,以氨水为脱硫剂设计脱碳系统需兼顾氨逃逸与水平衡问题。NTP反应器前段收集的烟气余热用于脱碳塔前段烟气升温,增加其蒸发能力达到系统内水平衡;控制氨逃逸的方法主要为:① 控制稀氨水质量分数低于15%;② 塔顶设置分级水洗回收逃逸NH3;③ 设置浆液分割器收集前级塔酸性脱硫、脱硝浆液酸洗吸收NH3;④ 安装湿式静电除尘器捕捉逃逸的铵类气溶胶颗粒[89]。

该技术经济性体现在将低浓度氨水吸收CO2转化为高附加值含氮复合化肥产品,碳捕集产业模式是CU一体化,在吸收的同时产生化工产品,且在生产过程中无需增加额外设备、热源、能突破煤电CCUS能耗与成本困境,同时铵态氮肥及相应复合肥拥有巨大市场潜力,以液体肥料或固体复合肥的形式进行产物综合利用。氨法脱碳为燃煤电厂提供了减排思路,可预见未来电厂可通过化工联产实现低成本电力转型,从而为煤电行业发展争取更广阔的生存空间。

4 氨产业链

NH3作为无碳能源载体与化工原料利用空间广阔,广泛应用于材料合成、化肥制备等领域,且CCUS结合化工生产已有理论与实践基础,朱维群等[90]提出的IGCC系统CU一体化,NH3与CO2为原料结合化工生产均三嗪三醇,该材料具备较高的化工价值,可弥补高额传统IGCC碳捕集固定成本;中国石油化工集团公司与四川大学已开展了100 m3/h的CO2直接矿化磷石膏联产硫基复合肥中试试验[91],利用NH3作为媒介直接捕集CO2联产肥料与PCC;Rivers Capital的波瓦凯项目百万吨天然气 CCUS系统集合3个流程:CO2循环发电流程、8RH2制氢技术、成熟的商业合成氨和氮肥生产工艺技术。NH3结合CCUS产业下游化工品附加值高,产物以化肥为主,也可生产化工材料等。

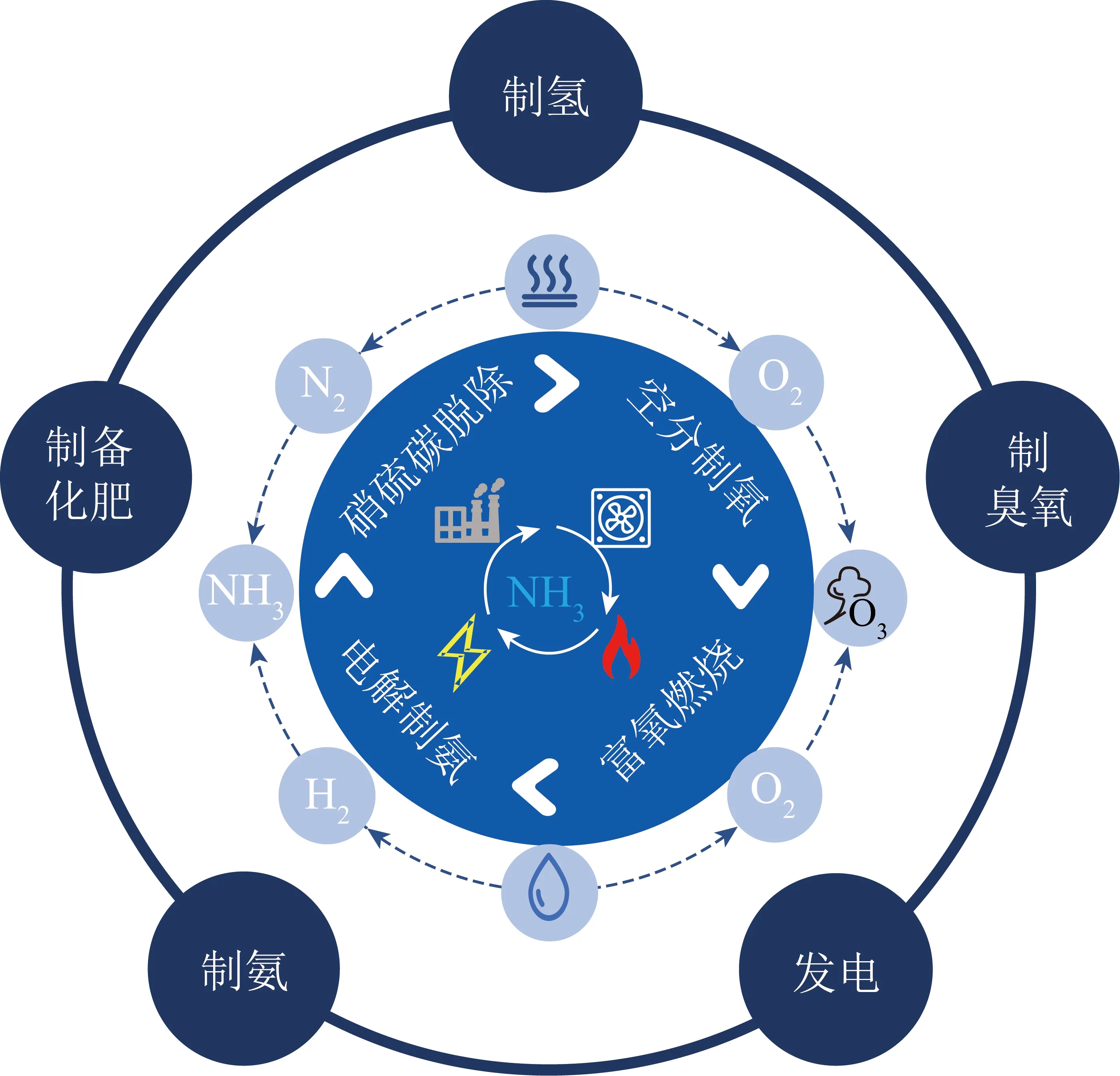

本文提出的超低排放耦合CCUS适合从减碳到低碳甚至无碳电力布局,所涉及工艺环节均为工业、电力领域的研究与应用热点。以绿氨为核心煤电CCUS产业链布局如图8所示,布局分为3条主线:气源路线为使用空气分离机制备N2和O2,电解水制备蓝氢和O2,N2和H2电催化合成蓝氨;能源路线为氨煤混烧与富氧燃烧结合产生高浓度CO2;尾气控制路线为NTP法结合氨法硝硫碳一体化脱除联产化肥。

图8 绿氨产业链Fig.8 Green ammonia industry chain

按照40 MW的燃煤混烧25% NH3发电中试规模研究,燃料NH3年耗量超过1.3万t,因此要实现低碳电网,需配备庞大氨源供应链[92]。氨合成工艺链已经逐步由高温高压消耗化石能源CH4重整制氢转向低能耗,CH4电化学合成H2[93],N2、H2电催化合成氨[94]。根据产氨规模制定氨能产业链,在碳达峰阶段以氨作为捕集原料,碳中和阶段以氨作为燃料氨煤混烧,从硝硫碳污染物脱除—氨煤混烧—氨气发电,逐步过渡最终实现零碳电力。过剩的O2产能还可用于富氧燃烧,进一步提高CO2浓度,降低CCUS技术成本。采用CU一体化的方式直接利用低浓度烟气合成化工产品,氨法碳捕集设备布置与现有的超低排放脱硫塔类似,设备改造程度低,且一体化脱除技术整体工艺流程较短,NTP氧化法脱硫脱硝均已有成熟的商业化应用案例。可以预见我国煤电CCUS将向多元化转型,从能效提升、污染物零排放、产物资源化利用3方面衡量未来煤电发展路线,需要电厂兼具化工厂功能,加强燃煤机组与化工单元集成创新,采用多能互补耦合技术,基于经济性最大化进行合理产业连接,包括硫氧化物、氮氧化物、粉煤灰和二氧化碳等污染物完全资源化再利用,电厂变身城市能源综合体,解决CCUS产物利用问题,最终实现规模商业化推广。

5 结 语

我国一次能源在未来10~20 a内仍将以煤电为主,双碳背景下煤电走低碳路线必须结合CCUS,2045年后,碳捕集技术将是主要减排手段,未来碳中和阶段煤电必将依赖于CCUS技术稳定转型。现阶段煤电CCUS仍以示范为主,目前投入工程年捕集量仅60万t左右,正处于起步阶段,其中,有机胺法燃烧后捕集是主流CCUS技术,存在能耗高、吸收剂不稳定等问题。捕集所得CO2需经复杂流程转化才能获得少量效益,煤电CCUS项目运行整体呈亏损状态。考虑到煤电基本完成超低排放改造,将超低排放与CCUS技术结合进行硝硫碳一体化脱除,并逐步建成氨能产业链,有望解决双碳战略背景下燃煤电厂CCUS技术发展问题,并开拓电厂产品线,丰富电厂营收结构。