基于模糊PID的挂面烘房温度控制

2022-06-27王泽教王恒升江亮亮赵志刚

王泽教,王恒升,2*,江亮亮,赵志刚

(1.中南大学机电工程学院,长沙 410083;2.中南大学高性能复杂制造国家重点实验室,长沙 410083)

0 引言

挂面在我们生活中是一种常见的食物。在挂面的加工制作过程中,有一道关键的工艺就是对挂面进行烘干处理。该工艺的难点在于控制烘房的温度[1]。目前大多数工厂对温度的控制还停留在手动控制阶段,这种控制方式精度低、温度波动较大,还会造成能源的浪费[2]。为此急需建立烘房的温度模型,设计温度控制器,实现温度的自动控制,提高控制精度。

挂面烘房温度系统是一个非常复杂的系统,主要受该烘房的湿度、相邻烘房的温湿度、外界环境的温度以及供热介质油温度的影响。为了提高烘房温度的控制精度,国内外有很多学者对烘房、温室等小气候环境温度模型及控制开展过相关研究。高亚军[3]曾对挂面烘房的温湿度平衡做过研究,通过对烘房内部的耗热量及供热量进行分析,建立热平衡方程,为烘房的供热量提供了参考价值。张芬等[4]在烟叶烘房的温度控制系统中,设计模糊自整定控制器,仿真结果表明该控制器能有效的提高烘房温度的控制精度,具有更好的稳定性和鲁棒性。徐玲等[5]在黄酒发酵的温度控制中,通过辨识方法得到温度数学模型,并设计了基于Smith预估的PID控制器,仿真结果表明控制器有效的降低了延迟对系统的影响,明显缩短了调节时间。丰会萍等[6]基于RBF神经网络设计了PID控制器对温度进行控制,通过实验表明该控制器减小了超调量,温度控制精度在1.5%以内。He Haiyan等[7]在玫瑰温室的温度控制中,基于BP神经网络设计了模糊控制器,使系统获得了更好的增益性能。Hampus Carlborg等[8]在工业炉的温度控制中,采用黑箱建模得到温度模型,并使用模型预测控制(MPC)对温度进行预测,通过仿真验证了该控制器能减少系统开关次数,提高了度控制精度。N.N.Mohammad等[9]在蒸馏水温的控制研究中,将MPC控制算法与PID控制算法进行对比,实验表明MPC算法能更好的抵抗外界的干扰,提高系统的稳定性。

本文针对挂面烘房的多工况、环境复杂、参数时变、难以建立精准数学模型等问题,初步建立温度的数学模型,并设计模糊PID控制器,以提高温度控制精度,提高系统的抗干扰能力。

1 烘房温度系统建模

1.1 烘房概况介绍

本工作以湖南某挂面加工厂烘烤线温度系统为研究对象,烘烤线的平面分布情况如图1所示,总体尺寸为:长36.8m,宽14.7m,高3.7m。整条烘烤线分为4个连通的温区(或烘房区)。烘房通过锅炉加热介质油循环供热,烘房底部设有通风口,通过抽湿机排出水蒸气。4个烘房中2号烘房的温湿度控制最为重要,生产时要求温度控制在45℃±1℃,相对湿度控制在78%±2%。本工作主要以2号烘房为例,建立温度模型并设计控制器,提高该烘房温度系统的控制精度。

图1 烘烤线分布图

1.2 温度模型的建立

温度系统建模主要有数据建模[10,11]和机理建模[12~14]两种方法。烘房的温度系统环境复杂,受多因素影响,本文对各因素进行分析,建立其机理模型。

根据热力学第一定律可知,系统内能的增量等于外界相互传递的热量与外界做功的总和。对2号烘房总热量变化分析,主要由两部分引起的:一部分是2号烘房与相邻烘房、锅炉介质油以及外界环境之间的热交换;另一部分是2号烘房内部面条水分蒸发消耗的热量。其热量平衡方程如式(1)所示。

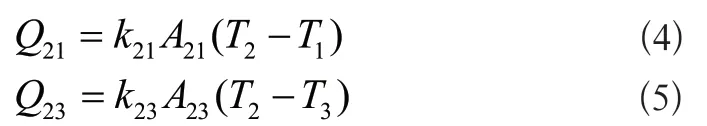

式(1)中Q表示热量,单位为w,下标表示两烘房热量的传递,如Q21表示1烘房与2烘房的热交换,Qn表示面条消耗的热量,ΔQ表示2烘房的热增量。

1.2.1 烘房内的温度变化

烘房内热量的变化会引起温度的变化,其对应关系如式(2)所示:

式(2)中ρa表示空气密度,kg/m3;Ca为空气的比热容,J/(kg·℃);Va为烘干房的体积,m3;T2为2号烘房的温度,℃;t为时间,s。

1.2.2 烘房和外界环境之间的热交换

该部分热交换主要是通过烘房的房顶、地面、墙体的热交换,以热传导方式进行交换。

式(3)中A20表示房顶和地面的面积,m2;k20表示房顶和地面的换热系数,w/(m2·℃);T0表示外界环境的温度,℃。

1.2.3 相邻烘房之间的热交换

该部分热交换主要是2号烘房和1、3烘房的热交换,包括两部分:通过墙面的热传导和经过面条通道的空气对流换热。其中主要是热传导引起的,面条通道非常小,行走速度低,引起的对流换热影响相对较小。

式(4)中K21表示1、2烘房之间墙体的导热系数,w/(m2·℃);A21表示1、2烘房之间墙体的面积,m2;T1表示1号烘房的温度,℃;K23表示2、3烘房之间墙体的导热系数,w/(m2·℃);A23表示2、3烘房之间墙体的面积,m2;T3表示3号烘房的温度,℃。

1.2.4 介质油供热

烘房的热量主要是通过介质油提供,通过锅炉加热介质油,再利用管道循环输送介质油到各烘房,利用烘房里分布的散热片传递热量。

式(6)中A24表示散热片的表面积,m2;k24表示散热片的导热系数,w/(m2·℃);T4表示介质油的温度,℃。

1.2.5 面条蒸发耗热

面条烘干主要是由于面条内部的水分蒸发,在蒸发过程中会消耗大量的热量,这部分热量称为汽化潜热,属于食品干燥中重要的基本参数[15]。烘房里水分汽化消耗的总热量可以按照下式计算:

式(7)中mv表示烘房内单位时间产生的水蒸气质量,kg/s;r表示蒸发潜热,J/kg。

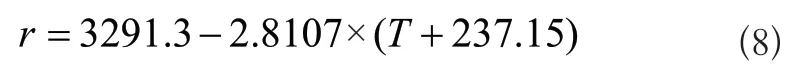

蒸发潜热可以根据实验直接测量,或者根据气压计算。不同的温度对应的潜热值不同。本文通过温度与潜热的相关数据,利用一次函数拟合潜热与温度的表达式:

式(8)中T表示对应的温度,℃。

由于蒸发的水蒸气产量无法直接测量,可以根据室内的相对湿度计算出水蒸气产量。根据室内水蒸气含量平衡方程可知,水蒸气的变化量等于水蒸气的产量与排放量之和,则可以建立湿度模型如下:

式(9)中V2表示2号烘房的体积,m3;F20表示2号烘房通风口的空气流速,m/s;A20表示通风口的面积,m2;F21表示1、2烘房通道的空气流速,m/s;F23表示2、3烘房通道的空气流速,m/s;χ1表示1烘房的水蒸气密度,kg/m3;χ2表示2烘房的水蒸气密度kg/m3;χ3表示3烘房的水蒸气密度,kg/m3。

由式(7)~式(9)可知,水分汽化消耗的总热量与温度和水蒸气密度的乘积有关,存在一定的耦合关系,对后续的参数辨识增加难度。采用式(10)对其进行转换,使系统的模型得以简化。

式(10)中R表示单位体积水蒸气所消耗的能量,J/m3。

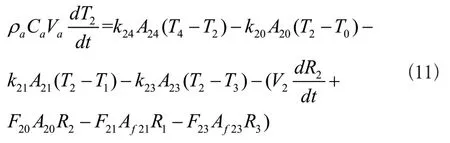

将式(2)~式(10)代入到式(1)可以得到烘房温度系统的动态模型。

通过对烘房温度系统进行分析,建立机理模型,从模型中可知,该系统存在多变量、强干扰、参数时变等特点。

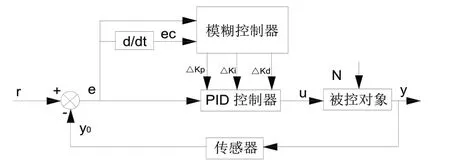

2 模糊PID控制器的设计

烘房的温度系统较为复杂,特别是存在多种工况,且环境因素干扰较大,导致系统的参数存在一定的时变性,常规控制方法难以达到控制目标。图2是一种模糊PID控制框图,图中r表示目标值,y0表示传感器采集的实际值,u表示控制量,y表示模型输出值,N表示系统的干扰量。利用模糊控制器实时修改PID控制器的参数,实现PID参数自动调整,适应不同工况,提高控制系统的精度以及抗干扰能力。

图2 模糊PID控制器

2.1 模糊控制器的设计

模糊控制器的基本原理图如图3所示,模糊控制器主要可以分为四个部分:模糊化、规则库、模糊推理和解模糊。

图3 模糊控制器原理图

2.1.1 输入输出的确定

模糊控制器采用两输入三输出结构,如图4所示。以信号的偏差e以及偏差变化率ec为输入量,以3个PID参数的修正值ΔKp,ΔKi,ΔKd为输出量。

图4 模糊控制器

设计模糊控制器时,为了提高控制精度,通常将输入输出进行量化处理。根据工厂采集的实际数据分析可知,在开始工作时,温度误差可以达到15℃,偏差变化率为1℃,则e的基本论域可以设置为[-15,15],ec基本论域为[-1,1]。控制器中输入量的模糊论域都设置成[-50,50]。通过计算可以得到输入的量化因子ke1=3.3,kec1=50。

模糊控制器的输出论域中,Δkp和Δkd输出参数的模糊论域设置为[-50,50],Δki对系统的误差积分影响较大,模糊论域设置成[-30,30]。通过对系统进行PID控制仿真测试,可以确定Δkp的基本论域为[-25,25],Δki的基本论域为[-2.5,2.5],Δkd的基本论域为[-5,5]。则输出的量化因子kup=0.5,kui=0.05,kud=0.1。

为了使变量描述更加准确,通常将模糊论域划分为不同的等级,每个等级选择对应的隶属度函数,文中将模糊论域划分为7个等级,都选择三角形隶属度函数,每个隶属度函数的区间如表1所示。

表1 模糊论域划分区间

2.1.2 模糊推理

模糊推理是模糊控制器的核心部分,利用规则库的相关信息,结合操作人员的实际工作经验,对系统的输入输出进行逻辑推理。本文采用Mamdani法进行模糊逻辑推理。其基本表达方式如下:

If e and ec then △Kp and △Ki and △Kd

在进行模糊推理时,需要根据不同的e和ec值确定PID的参数,可以根据以下的方法进行推理:

1)e和ec都比较大,方向相同:表明偏差值会越来越大,应该取较大的PID修正值,使系统更快的到达目标值;

2)e和ec都比较大,方向相反:表明偏差值会减小,适当减小PID修正值,避免引起系统超调;

3)e和ec一大一小:通常可以将PID参数设定成中等大小值;

4)e和ec都比较小:表明系统基本趋近于稳定值,PID修正值应设置在0附近,只需进行微调。

参照目前在7等级隶属度函数中常用的49条规则,结合上述的PID参数推理方法,对输入输出量进行推理,得到模糊控制器的推理规则如表2所示。

表2 模糊推理规则表

2.2 PID控制器设计

PID控制器结构简单,参数设计方便,使用范围广,但是传统PID控制的参数固定,对于参数具有时变性、强干扰的系统,传统PID控制器难以达到理想的控制效果。使用参数自整定的PID控制器,能根据系统的实际情况实时修正PID的参数值,获取更好的控制效果。PID的参数计算方法如式(12)所示:

式(12)中kp,ki,kd为整定后的PID参数。Δkp,Δki,Δkd为模糊控制器的三个输出参数;kp0,ki0,kd为PID控制器的三个初始参数。

对于PID初始参数的设定,可以采用在线调整的方式,但是在线调整参数过程复杂,需要消耗大量的时间进行测试。在确定了温度系统模型之后,可以直接根据模型离线计算出初始参数。本文根据所建立的温度系统模型,在MATLAB中通过Simulink模块进行离线仿真调试PID参数,利用PID模块自动调节系统的PID参数,得到初始参数:kp0=50,ki0=0.05,kd0=0。

3 仿真实验分析

采集工厂正常生产时的温湿度数据,利用最小二乘法[16]对式(11)的参数进行辨识,得到系统的模型如下:

式(11)中D2表示R2的微分项。

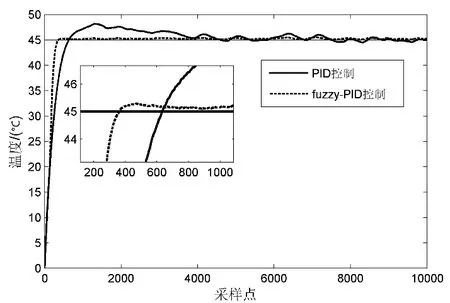

以MATLAB里的Simulink工具箱为实验平台,搭建温度系统控制模型。工厂实际工作时,2烘房的温度设定值为45℃,仿真过程中模型的输入值设为45℃的常量。仿真时,将工厂采集的干扰信号作为图2中的干扰量输入到模型中,使模型更接近真实情况。在仿真过程中,分别对模型采用传统PID控制和模糊PID控制,两种控制方法的结果如图5所示。

图5 温度系统仿真曲线

通过对图5两种控制器的仿真曲线可知:

1)两种控制器中PID的初始参数相同,所以开始阶段曲线变化一致,后期通过模糊控制器对PID参数的修正,模糊PID控制系统的响应速度明显加快,性能优于传统PID控制器;

2)通过对仿真数据计算分析,模糊PID的超调量为1.15%,调节时间为398s,传统PID的超调量为7.09%,调节时间为5554s。模糊PID控制系统具有更好的动态性能;

3)仿真过程中,系统引入了部分干扰信号,从仿真曲线可以看到,模糊PID控制器始终处于设定值附近,基本没有波动。传统PID控制器在干扰情况下,温度波动较大,难以达到目标控制效果。表明模糊PID控制器能更好的抵抗外界的干扰,提高系统的稳定性。

4 结语

针对烘房温度系统工况复杂,环境干扰量大,温度控制精度低、波动大等问题,建立了温度机理模型,并设计了模糊PID控制器。文中通过建立的模型进行离线仿真,确定模糊控制器的参数以及PID控制器的初始参数。通过模糊控制器实时调整PID控制器的参数,实现了PID参数自动整定功能。通过将工厂正常生产的实际数据输入到仿真模型中,验证了该控制系统具有更小的超调量,更强的抗干扰能力,适用于不同的工况,能有效的减小温度的波动,对实际的温度控制有一定的参考价值。