基于气动测量的数据优化及监管系统开发

2022-06-27杜小虎任志俊戚呈辉

杜小虎,任志俊*,戚呈辉

(1.江南大学 机械工程学院,无锡 214122;2.江苏省食品先进制造装备技术重点实验室,无锡 214122)

0 引言

随着工业4.0的提出以及智能制造的持续推进,制造业与互联网的产业融合更加紧密,越来越多零部件的加工检测趋于智能化、数字化;但在传统生产管理中,在质量监管方面仍存在明显不足:其一,大部分企业仍采用人工测量且采用抽检方式,费时费力的同时难以保证测量精度,也就容易引起质量问题;其二,缺乏数据存储管理的持久性,没有对质量数据进行分析和监控,难以及时发现生产问题,容易给企业带来大量财产损失[1]。

针对这些实际问题,提出采用气动量仪进行质量参数的测量,同时通过Java等网络技术建立数据优化及监管系统,实现对生产质量的可视化监管,本文针对其测量特性,进行了试验算法优化,进一步提高了其测量精确性。近年来也有不少专家学者对气动量仪的测量进行了大量的理论研究和实践工作,胡小平等对背压气路的特性曲线进行了分析,研究了各主要参数对量仪的影响[2];Cz.J.Jermak等对气动量仪的校准不确定度和线性度问题进行了研究,用不同的线性函数近似,使非线性度降低[3];Miroslaw Ruck等对气动量仪作为尺寸检查系统的一部分进行了研究,提出使用两个以上的设置主机可以显著地改善线性度[4];许多专家学者都对气动量仪的测量精确度的提高提出了各自的见解。

1 系统总体架构

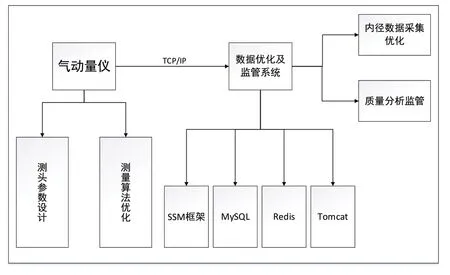

本系统以齿轮内径为研究对象,主要通过气动量仪的压差特性获取齿轮加工后的内径测量数据,为保证气动量仪测量的精确性,通过对测头进行优化设计及测量算法的实验优化以提高测量值的准确性;数据优化及监管系统使用Java编程,配合使用相关框架软件,实现通过浏览器直接对系统进行访问,其拓展性强,能够基于该系统快速转换为针对其他零件的相关分析系统;数据通信方面采用基于以太网卡的TCP/IP协议,实现自动化数据传输。全系统对齿轮的加工制造及质量监管起到了重要的作用。系统的总体架构如图1所示。

图1 系统总体架构图

2 系统相关设计

2.1 系统底层结构设计

系统开发过程中,对于编译语言及框架的选择是极为重要的,本系统采用Java语言进行编写,其具有良好的跨平台性、可移植性,同时具有简洁高效、面向对象等优良性能。该系统设计采用B/S架构,与传统工业C/S架构相比,其主要有以下优点:

1)操作使用简单,仅需安装浏览器,无需安装客户端软件,做到了客户端零维护,拓展性强。

2)维护和升级简单,仅需对服务器进行维护和升级,必要时远程升级维护即可[5]。

3)降低企业成本,大部分操作由服务器完成,对计算机配置要求不高。

框架能够提高系统的拓展性和移植性,同时可以加速系统开发进程、减少相关工作量;为此本系统采用SSM框架,即Spring、SpringMvc、Mybatis相互整合,该框架具有良好的性能及较快的开发效率,是一种主流的web应用开发框架;SpringMvc是Spring基于MVC设计模式的一种实现[6],即model、view、controller的三层架构,整体实现了业务处理与视图的分离,降低了系统耦合度[7];Mybatis支持对多种关系型数据库的访问,是一个强大的数据访问工具,主要负责数据持久层,完成与数据库的相关操作;Spring主要有容器的作用,实现了持久层、表现层、业务层的整合,即完成对SpringMvc和Mybatis的整合工作;SSM整合关系如图2所示。

图2 SSM整合关系图

2.2 系统数据库设计

在数据库架构设计上,本系统采用MySQL作为持久化存储的数据库,Redis作为缓存数据库的构建形式;MySQL是关系型数据库,同时是开源的,兼具性能优异、可移植性强等优点;但其薄弱点在于每次访问数据库都会有I/O操作,会造成效率低、负载大等问题,通过使用Redis作为缓存数据库的方式,使常用的数据存储在了缓存中,不需要每次都访问MySQL取值,提升了效率的同时使读取速度更快。

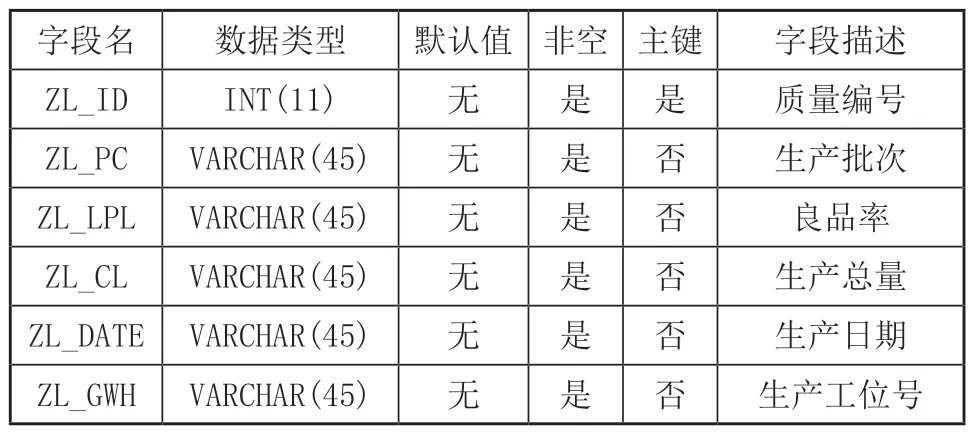

齿轮内径数据采集系统数据库部分,除系统管理中的用户表、角色表、角色权限表等必备数据库表之外;主要由内径测量数据采集优化表及齿轮数据分析表组成;数据采集优化表主要用于记录齿轮加工后的内径测量值、压差值、内径优化值、测量日期、测量时间、生产批次等字段,实现测量数据的入库存储及查询功能,其数据库数据表字段信息如表1所示;齿轮数据分析表主要记录齿轮加工后的生产批次、良品率、生产总量、生产日期、工位号等字段,实现对产品加工质量实时监控,实时显示,后续还可用于质量分析,其数据库数据表字段信息如表2所示。

表1 齿轮内径数据采集优化表字段

表2 齿轮内径数据分析表字段

3 气动量仪相关优化设计

3.1 基础理论

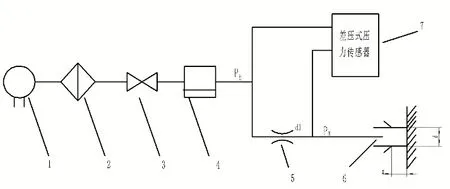

气动量仪是以空气为介质,利用空气流动特性进行几何量测量的仪器,其根据流量压力等的变化量表征尺寸等几何值的变化,同时其兼具性能稳定、工作可靠、操作简单、环境适应性强等特点[8]。本系统采用差压式气动量仪,其测量气路原理如图3所示,根据喷嘴与挡板之间的间隙引起的压力变化ΔP,从而判断间隙值的大小,如式(1)所示:

图3 差压式气动测量原理图

式中Pb——定压气路的压力值;

Px——测量气路的压力测量值;

在测量过程中,Pb一般是不变的,Px是一个定值;是变化的,根据间隙的变化而变化,是与间隙相关的一个函数值。

3.2 测头参数设计

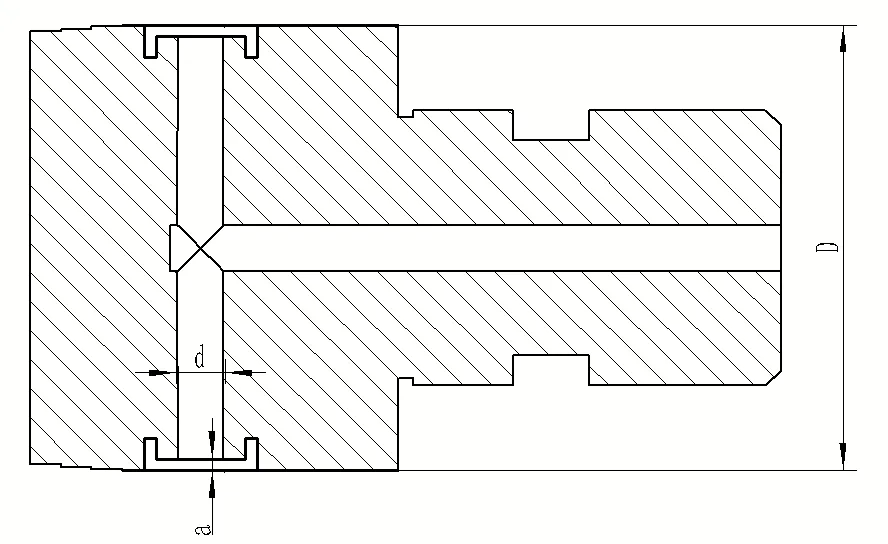

测头是量仪中对测量准确性起到关键作用的部件,需要根据测量零件结构及位置不同,选择合适的测头形式以及适当的测头尺寸,使测量时压差与间隙的变化关系近似成线性,可以使测量结果更加精准,这点在算法优化部分有更准确的阐述。由于本系统主要用于测量齿轮内径,其内径尺寸为,因此测头的形式采用非接触式内径测头,喷嘴孔径根据被测工件孔径而定,但需要大于测量间隙的四倍[8],喷嘴孔径d及节流孔孔径d1均取1mm;测头直径与工件内孔尺寸之间的间隙为导向间隙,该间隙越大将造成测头与工件相对位置误差增大,所以导向间隙较小有利于控制相对位置误差,故取测头直径D比齿轮内径尺寸小0.02mm,即取测头直径D为29.07mm,但由于导向间隙较小易造成测头外圆部分磨损,为减少喷嘴孔部分的磨损,保证测量的准确性,设置一定的下沉量,喷嘴下沉量a取0.02mm,因存在加工误差,实际加工尺寸D为29.0706mm,a分别为0.0207mm、0.0203mm,d及d1约为1mm,测头总体尺寸及结构如图4所示。

图4 测头结构尺寸图

3.3 测量算法实验优化

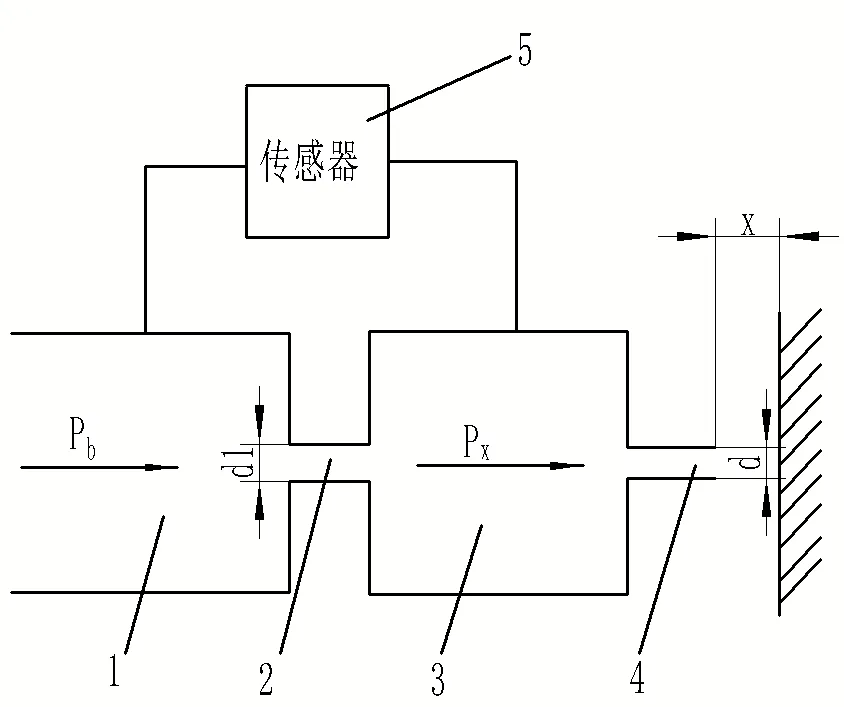

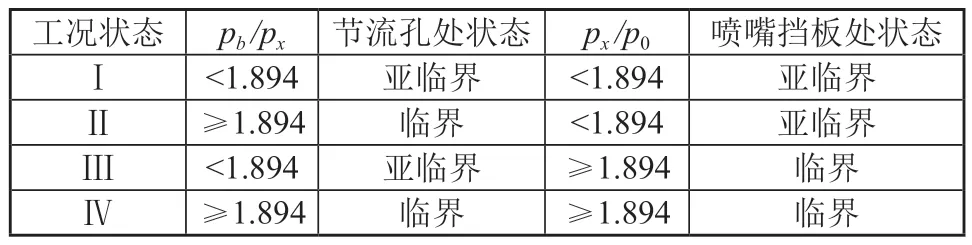

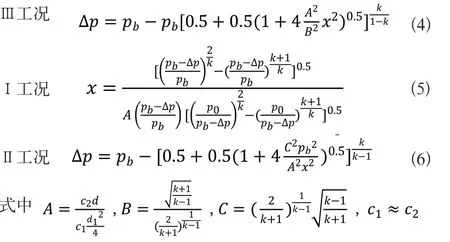

气动量仪测量气路简图如图5所示,由流体力学易知,根据及是否大于等于1.894可将流体状态分为临界状态与亚临界状态两种[8];据此可将测量气路分为四种工况,如表3所示。

图5 差压测量气路系统图

表3 工况状态表

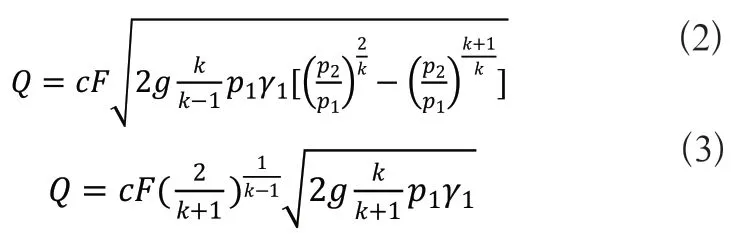

某截面的亚临界状态流量公式如式(2)所示,临界状态流量公式如式(3)所示[8]:

式中:Q为流过截面重量流量;c为流量系数;F为截面积;k为定熵指数,空气取1.41;p1截面前压力;p2为截面后压力;γ1为气体重度。

对于量仪工作压力的选择需要在兼顾测量准确性的同时考虑气压对工件的清洁作用,工作压力不宜过低,将工作压力设为0.2Mpa;而标准大气压近似为0.1Mpa。根据表1可知,在0.2Mpa的工作压力下,测量气路将经历的工况状态,由测头相关参数取值,结合通过节流孔的流量与通过测量喷嘴挡板间隙处的流量相等,可得各工况下的ΔP与间隙x的关系公式:

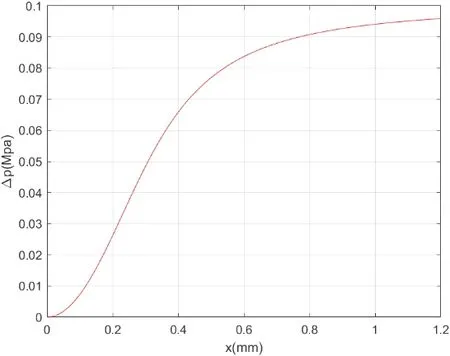

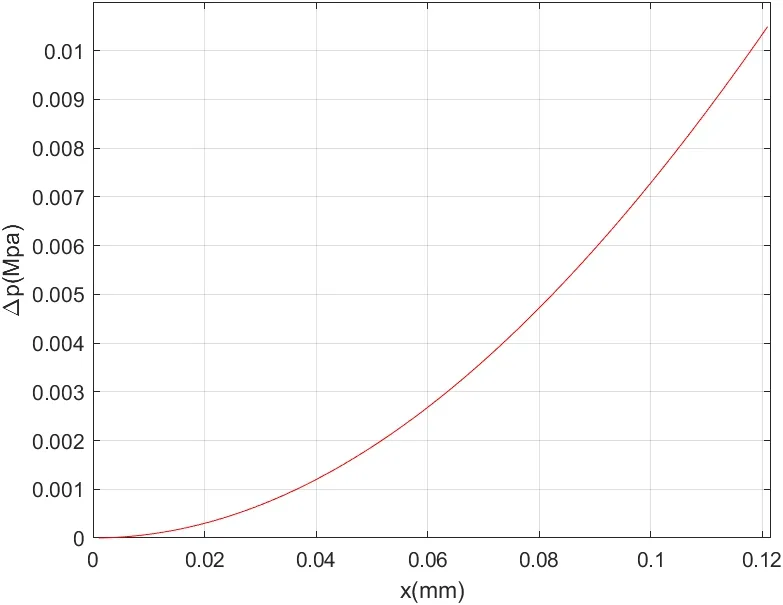

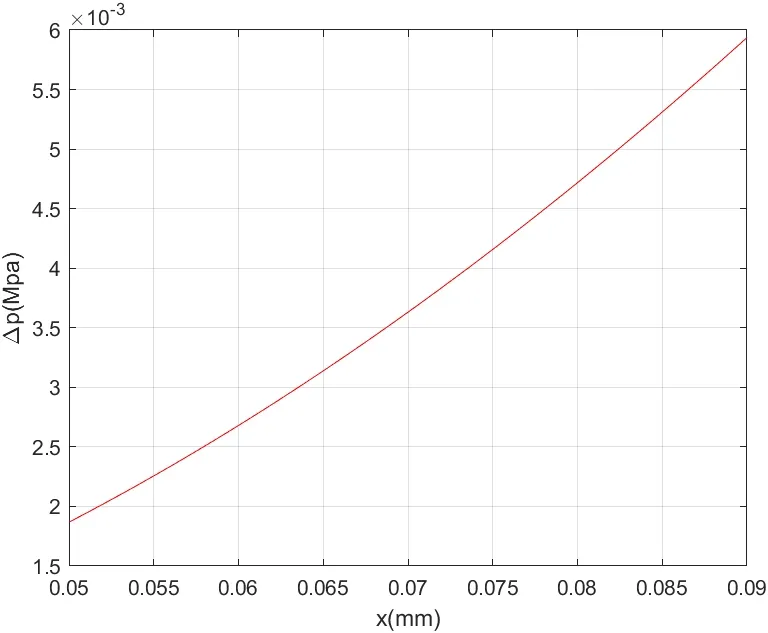

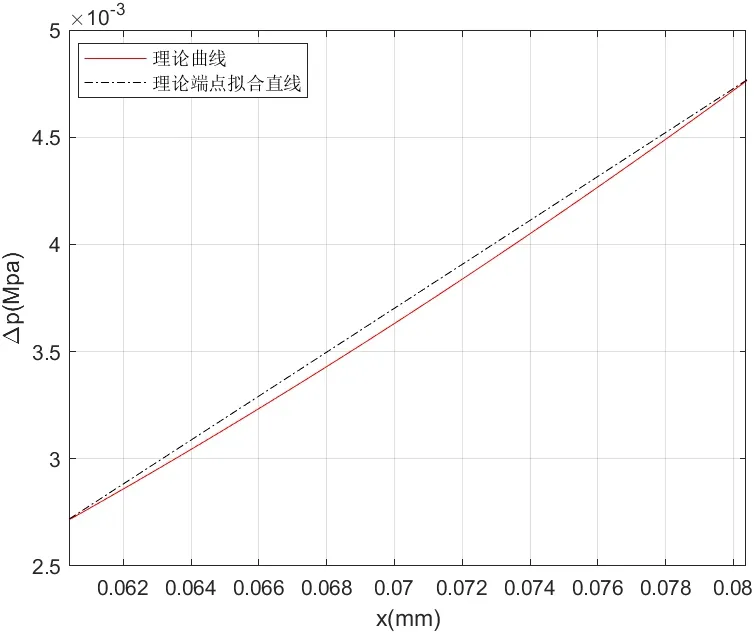

根据式(4)~式(6),结合表3,利用MATLAB做出包含全工况的Δp-x理论曲线图6,在间隙x接近于0时,有一段非线性状态,在Δp靠近0.1Mpa时,斜率很小,难以反映压差间隙间的变化关系,而在中间部分存在一段近似线性区,绘制Δp-x工况三理论曲线图7,由图7可以更清晰地比较出间隙接近0时存在明显曲线段且斜率较小,中间部分近似线性区斜率较大,能更好的反映压差与间隙的关系,从而更准确地通过压差测量间隙值;在0.05mm~0.09mm区间的Δp-x理论曲线图8较好的反映了这一近似线性关系;通过对测头的结构与尺寸设计,使得测量区间线性度好,较好地提升了测量的准确性,计算易得最小测量间隙为0.0604mm,最大测量间隙为0.0804mm,建立在0.0604mm~0.0804mm区间的理论曲线图9,目前工业测量中,主要通过设计制造尺寸为工件最小极限尺寸与最大极限尺寸的两个校对规,测定它们各自的压差值,对两端点进行直线拟合作为测量标准,由图9对比可知,其结果仍存在误差,精确性不足,需要对其进行优化。

图6 理论曲线图

图7 工况三理论曲线图

图8 (0.05mm-0.09mm)理论曲线图

图9 (0.0604mm~0.0804mm)对比图

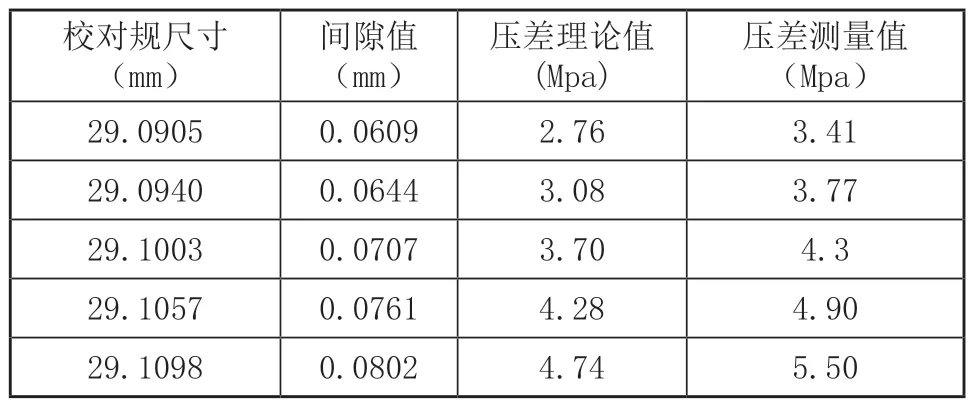

为验证理论压差间隙曲线与实际压差间隙曲线的关系,进行压差间隙实验;采用高精度压差传感器测量压差值Δp,因齿轮内孔尺寸为29.10+0.01-0.01,加工内孔设计尺寸为29.09、29.095、29.10、29.105、29.11的五个标准校对规,采用瑞士TRIMOS测长仪(精度0.07μ+L/2000μ)测量相关尺寸,以其测量值作为实际尺寸,通过校对规与测头尺寸差值表征间隙大小,实验结果如表4所示。

表4 压差间隙实验结果

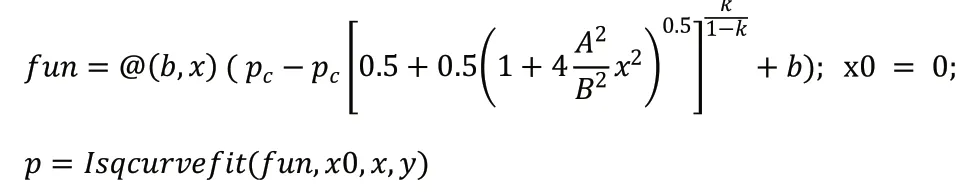

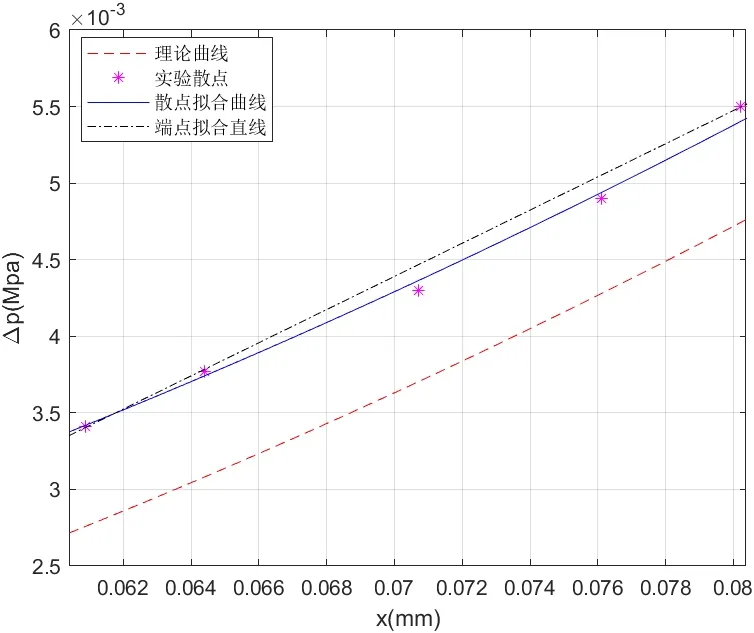

实验结果散点分布如图10所示,由于相关因素影响(如气流纯净性、工件与测头间的相对位置误差等),实验结果与理论结果存在一定偏差,但其散点位置分布符合理论分布,斜率大致相似,说明理论结果是可行的,通过给予理论公式y轴方向误差补偿b,通过使用MATLAB的函数进行数据拟合,其伪代码如下:

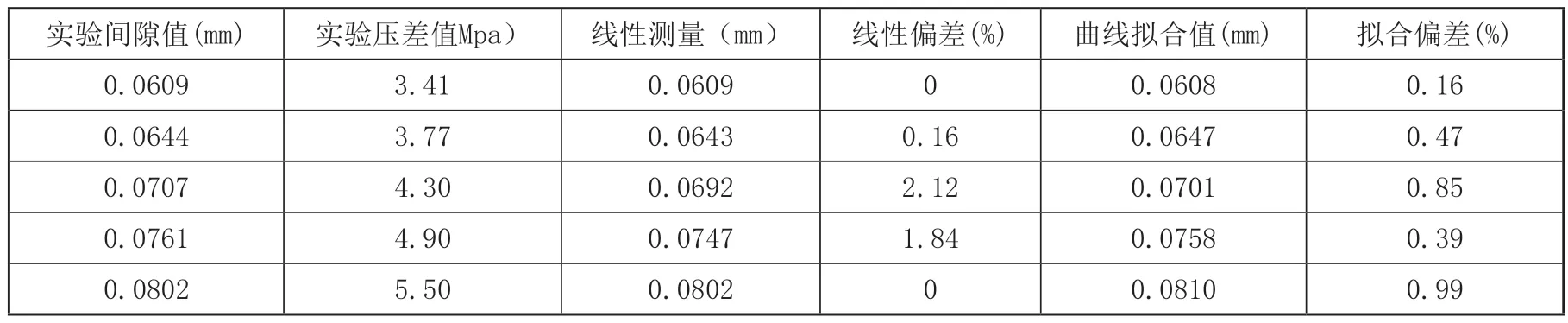

计算得到误差补偿值b为0.00066,散点拟合曲线如图10所示,由图易知,该拟合曲线较好的反映了实验结果,相比与理论曲线的测量准确性,实验拟合曲线测量准确性大幅提高;目前工业实际应用中的端点拟合直线如图10所示,对比可知,工业测量值与实际值之间仍存在误差,且在测量中值附近误差较大,下面对曲线拟合值、线性测量值与实际值间的准确性进行对比分析,其结果如表5所示。

表5 结果对比分析表

图10 组合对比图

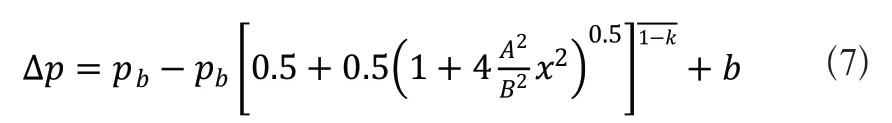

由表5对比分析可得,首先通过测头相关尺寸设计,使得曲线在0.06mm至0.08mm间线性度较高,使得通过两端线性拟合,得到的结果准确性也相对较高;但其中值附近误差相对较大,通过曲线拟合较好地提高了中间区段的测量准确性,线性测量中间三值的平均测量误差为1.37%,而曲线拟合中间三值平均误差仅为0.57%,这只是三组的测量误差,随着实验数据量的增加,可以预见线性测量的误差会更高,通过曲线拟合的方式,中间区段的测量准确性得到有效提升;同时汲取线性拟合两端值的测量精确性,将两端点的实验压差值作为判断产品是否合格的标准,使用量仪的线性测量返回值,转换得到压差值,代入曲线拟合公式,即式(7)中:

从而得到间隙值,将其转化为优化测量值,将该优化测量值作为中间值的测量结果;通过这种方式,有效地保证了产品合格判定标准,同时测量值的准确性、特别是区间中值的准确性得到了有效的保障。

4 通信入库,系统展示

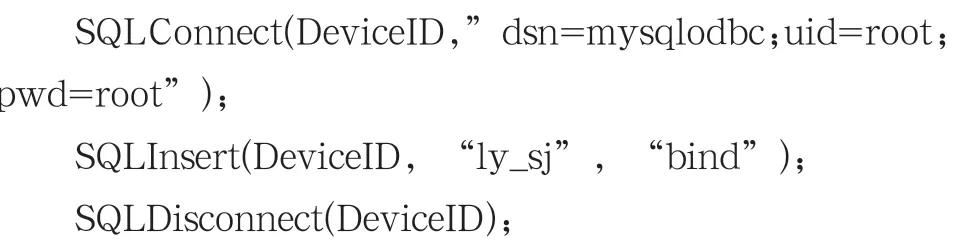

由于量仪使用的PLC型号是SIMATIC S7-1200,故采用基于以太网卡的TCP/IP协议进行数据通讯,将量仪与计算机的IP地址调至同一频段内,通过使用相关组态软件进行编程实现数据实时传输功能;总体步骤为在数据字典新建相关变量,包括日期、时间、内径测量值等,将PLC寄存器号与相关变量建立连接,进行通讯测试,当能够读取寄存器内数据后,创建表格模板与记录体,建立表格模板的主要作用是在数据库与组态软件之间建立一个桥梁,使数据能够相互映射,创建记录体将新建变量与表格模板建立联系,随后需要实现组态软件与MySQL的连接,将接收的测量数据自动写入MySQL数据库中,实现自动数据传输,其相关伪代码如下所示:

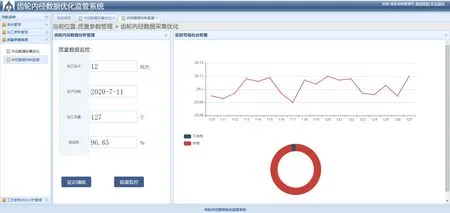

测量数据被写入MySQL后,系统将根据线性优化公式反推出压差值,随后将压差值代入式(7)得到间隙值,转化得到齿轮内径优化值,随后将压差值及优化测量值存入数据库中,系统会将测量数据、测量时间、优化数据等实时性的界面化展示给用户,实现数据的持久化存储的同时支持各类查询操作,系统登录界面如图11所示,系统数据采集及优化界面如图12所示;系统同时会对生产加工数据进行实时数据监控,自动处理接收的测量数据完成转化,自动判定产品是否合格,统计产品总量、合格率等关键指标,将界面化地实时显示加工批次、加工日期、加工总量、良品率等关键信息,对测量优化值、合格率通过折线图及饼状图的形式实时展示给工作人员,其监控界面如图13所示,同时支持对良品率的阈值设置,当数据监控过程中良品率低于阈值或连续出现不合格工件时,系统将给出警告,提醒用户检查生产环节,避免损失;实现了对生产加工质量数据的全面把控。

图11 系统登录页面

图12 内径采集优化界面

图13 可视化数据监控界面

5 结语

本系统实现了将量仪的测量精确性与软件数据库的数据持久性相结合;从测头设计及测量算法实验优化两方面对气动量仪的测量精确性进行了提高,取得了不错的效果,另一方面建立数据优化及监管系统,实现了数据持久性管理,实现对数据界面化显示以及对质量数据的实时监控,本系统的应用提高了零件尺寸测量准确率,提升了相关企业的智能化综合管理水平,对制造业其他相关零部件的智能化监管有着极强的借鉴意义。