热处理炉温度均匀性分析与研究

2022-06-27江智轩

江智轩,邵 锦

(昌河飞机工业(集团)有限责任公司,江西 景德镇 333002)

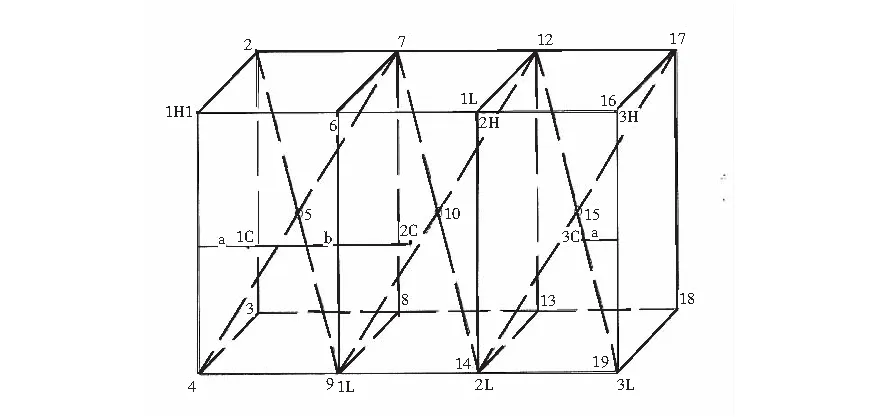

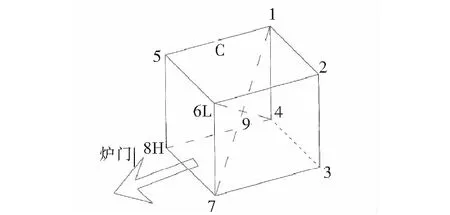

温度均匀性测量是指在热处理设备热稳定前后,用校准合格的现场测试仪表和传感器对热处理炉工作区进行测量,如图1所示,来确定热处理设备中的有效工作区,以及确认合格的工作温度范围[1]。热稳定则是指所有控制和记录热电偶在允许的TUS容差范围内,在控制仪循环能够保证区域内的温度符合要求时,热处理炉均能保持稳定。TUS稳定是指当所有温度均匀性测试偶达到了要求的温度均匀性范围,且未出现任意温度偏离设定点,而出现持续上升或下降的趋势[2]。AMS 2750F高温测量标准里对温度均匀性及其测量有明确的规定,还包含热处理炉等级对应温度均匀性要求的范围、TUS测试热电偶的使用要求和TUS的测量间隔等规定。

图1 温度均匀性测量示意图Fig.1 Schematic diagram of temperature uniformity measure

1 铝合金空气循环炉TUS测试超温分析

1.1 故障现象

某台6000 mm×1200 mm×3000 mm三区控温大型铝合金空气循环炉在定期进行19点TUS测试时,如图2所示,测得其中一区有几点(16、17)超温15 ℃以上,且长时间保温后没有下降趋势,不符合TUS要求在±5 ℃允差范围,故无法进行生产。

图2 TUS-19点测温Fig.2 TUS-temperature maesure at nineteen points

1.2 故障分析

由于空气循环炉是三区控温炉,每个区都具有温控仪表与循环风机,相互影响。在升温过程中发现超温区对应的温控仪表并没有出现明显的超温现象,而出现这种单个区域的测试点超温情况的原因可能有以下几点:1)炉内导流板出现问题,形成循环死角,导致超温[3];2)仪表/补偿导线精度超差;3)循环风机转速不一致,导致内部风场循环出现问题;4)炉膛在密封性上出现较大的漏点;5)控温热电偶故障;6)仪表控制参数不合理。

1.3 故障处理

1)使用转速表对三个风机的转速进行测量,发现转速差值在5 rpm/min以内,基本一致,可以排除。

2)对炉膛密封性进行检查,炉门口无异常、热电偶插入通道中进行保温棉填充,发现此故障现象仍存在。

3)使用标定仪器对温控仪表及补偿导线进行检查,发现整体精度误差只有0.3 ℃,满足使用要求。

4)调节温控仪表参数,PID自整定,降低仪表输出功率,经过多次调试后发现测试超温现象并没有好转。

5)对控温热电偶及其位置进行检查,发现超温区的控温热电偶并没有插入炉膛内部,而是在炉膛与外壳之间的保温层中,从而导致该区的控制温度低于炉膛内部实际温度,是导致温度均匀性超温的原因。对热电偶的位置进行调节,插入炉膛内部至合适的位置后再次进行测试,测试效果良好,无超温现象。

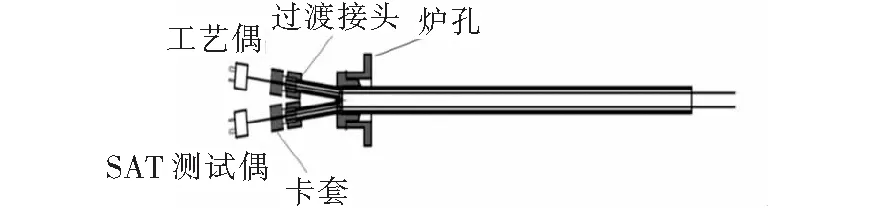

经过分析发现该故障的根本原因在于设备使用的金属铠装控温热电偶直径较细(仅2 mm),且在插入炉膛时没有导向管,如图3所示。设备保温层较宽且部分区域充满了保温棉,热电偶在插入时容易在保温层区域弯曲变形,不易直接插入到炉膛有效工作区,而热处理设备又需要定期进行系统精度测试,需拔插控温热电偶进行系统精度测试偶绑定。因设备结构原因,测试人员在插入热电偶过程中无法直接观察到热电偶在炉膛内的位置,且以热电偶后端作为插入到位标记,极容易出现热电偶在保温层区域弯曲变形、测温点不在有效区的情况。所以针对此问题设计制作了一套热电偶定位工装,如图4所示,方便测试人员插入热电偶进行相关测试,控温热电偶不用定期拔插,同时起到一个热电偶空间定位的作用。

图3 热电偶馈入口Fig.3 Thermocouple feed inlet

图4 热电偶定位工装Fig.4 Thermocouple positioning tool

2 立式淬火炉中区超温分析

2.1 故障现象

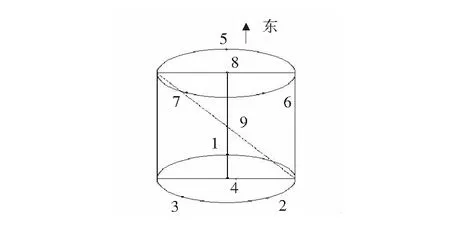

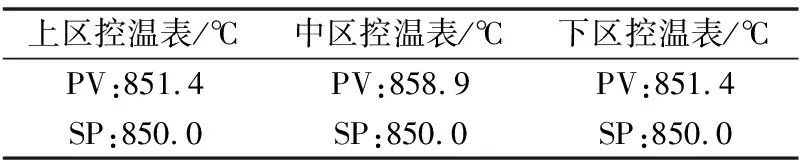

某台三区控温的立式淬火炉在测试温度均匀性时出现中区9号测试点严重超温现象,温度均匀性测温示意图如图5所示。控制仪表端在升温过程中,中区温度最先到达设定温度,见表1;而在上、下区到达设定温度后,中区温度始终无法降下来,高于设定温度点,见表2,设定850 ℃时中区实际温度为858.9 ℃。

图5 TUS-9点测温Fig.5 TUS-temperature measure at nine points

表1 中区到温

表2 上、下区到温

2.2 故障分析

TUS测试不合格的原因是中区控温超温导致中区测温点超温。中区超温表现在升温时中区最先到达设定温度,上区未到温,上区继续加热,热量导流至中区使其温度升高,且中区在后续无法降至设定温度点,原因可能有以下几点:1)控制参数不合理,导致中区最先到温;2)加热带阻值不一致,分布不合理;3)热电偶位置分布不合理。

2.3 故障处理

1)进行仪表自整定,中区温度始终高于设定温度点,仪表无法完成自整定,与原故障一样。

2)手动调节参数,降低中区的输出功率,尝试后发现结果一样,中区仪表显示实际温度始终高于设定温度;尝试将中区不加热,由上、下区加热,上、下区到达设定温度点后中区温度仍然高于设定温度。

3)测量加热带阻值,三区基本一致,且从外观上观察到加热带的分布与原正常状态时保持一致,无变动,无损坏。

4)调整热电偶位置,将上区热电偶偏向高温区域,中区热电偶位置偏离高温区域,如图6所示。调整控温热电偶位置后,控温效果理想,三区基本同时到温。再次进行TUS测试数据合格无异常。

3 时效炉TUS测试不合格分析

3.1 故障现象

某台单区小型1000 mm×1000 mm×300 mm时效炉进行9点温度均匀性测试时发现数据不合格,测试工艺温度点为100 ℃和200℃。在测试200 ℃时靠炉门上方有两点(5号、6号)偏低,如图6所示,5号、6号测试点在稳定后数据测试显示193 ℃左右,无法达到工艺要求±5 ℃允差范围。

图6 热电偶位置更改示意图Fig.6 Schematic diagram of thermocouple position change

图7 TUS-9点测温Fig.7 TUS-temperature measure at nine points

3.2 故障分析与处理

靠炉门处温度偏低在时效炉、淬火炉和烘箱等空气炉测温过程中是比较常见的问题,多因炉门处保温棉老化[4]、盘根密封条破损下降导致保温性能不佳[5]。出现该问题后,在保温200 ℃时检查炉门密封情况,发现炉门外壳温度较高,有轻微漏风情况,尝试使用保温棉进行封堵,测试点温度逐渐上升至合格范围区间。因此,炉门侧温度点偏低是因为密封不佳,更换炉门盘根密封条后再次进行TUS测试无异常,数据均在有效区间。

4 总结

在热处理炉使用过程中,温度均匀性指标性能的影响因素较多,原因可能有:热电偶位置变化导致的超温或不到温;炉膛保温性能不佳导致的不到温;控温参数不合理或控温热电偶馈入处保温密封不好导致的控温不稳定;超温、控温热电偶本身精度超差或补偿导线及仪表精度超差导致的温度均匀性测试异常;炉膛及风场结构设计不合理形成死角导致均匀性超差;温度均匀性测试偶异常导致测试数据不真实等。热处理炉的温度均匀性异常是一个复杂问题,在处理此类问题时,需要根据TUS的数据,结合设备状态具体分析,对设备保障人员要求较高;同时,由于热处理设备的特殊性,设备保障人员还应熟悉AMS2750、CPS8100、HB5354等行业相关标准,以便合理、合规的对热处理设备进行维修调试。