第一、二、三代轴承钢及其热处理技术的研究进展(十七)

2022-06-27朱祖昌杨弋涛霍永成朱闻炜

朱祖昌,刘 玉,杨弋涛,霍永成,朱闻炜

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072;3.上海轨道交通检测认证(集团)有限公司,上海 200434)

4.3 差视率的进一步计算和退火组织合格问题

在差视率的计算中,我们用的是试样测试表面上出现颗粒碳化物的颗粒数字,不需要涉及碳化物颗粒直径的测定等,这是更加容易计数的,为此,差视率的进一步计算就将被简化了。同时,因为碳化物颗粒计数发生差错的几率可以大为减小,计算准确率将得到提高。

如果对上述2级一半试样碳化物测试点总数加上测定碳化物的机动数字1000(测定碳化物个数的机动数字的处理也可以参见文献[191]),使一半试样面积上的颗粒碳化物测试点总数增加到2856。这样,计算的试样单位面积上的粒子数为1195.4个/mm2。可以换算为0.4782个/400 μm2。这数值与S 261010标准中列出的最低密度数值158个/400 μm2相差330.4倍(即颗粒碳化物的差视率为330.4)。这样,随着显示2级一半试样碳化物测试点总数的增加,显微组织的分辨率提高了。这样的结果是很容易理解的。

很显然,标准GB/T 18254—2016规定的合格范围根本达不到这样的范围。计算的数值可以由表27和上述说明而求得。为此,我们讲过:我国生产的轴承按标准GB/T 18254—2016和GB/T 34891—2017的图片指明是合格的球化退火显微组织,实际上比世界上知名轴承公司生产轴承的球化退火显微组织差。也就是说在我国按目前标准中的球化退火显微组织图片判断是合格的产品,在世界上知名轴承公司中要被判为不合格。(轴承钢球化退火组织对性能提高的影响是相当大的,尽管轴承钢球化退火组织的合格是不作为最后检查依照的)。可以发现,在我国执行的标准与S 261010标准在标准评判上的差距非常大。

同时,在这里还要明确指出,由于上述的原因,我国生产的轴承钢的颗粒状碳化物比较粗。如杨晓蔚等[122]指出,国内高碳铬轴承钢的球化退火碳化物颗粒尺寸大小和不均匀性普遍比国外8大轴承公司的高,碳化物的平均直径和最大直径都比较大,其中大颗粒碳化物的比例约为国外的3倍,存在着很大的差距。翁宇庆院士等[84]指出,我国轴承钢的碳化物颗粒平均尺寸和分散度比较大,由于与日本进口轴承钢碳化物的差异和分布上的不均匀,采用相同热处理工艺处理后,我国材料的硬度均匀性能比日本的0.5 HRC大,大约为1 HRC或超过1 HRC,而日本钢球压碎负荷比国内的要高出50%[13]。

现在,国内企业生产的高碳铬轴承钢的球化退火碳化物颗粒尺寸大小和不均匀性普遍都比国外8大轴承公司的高,但是,生产单位认为大多数都是符合标准GB/T 18254—2016规定的2~4级。标准GB/T 18254—2002相关资料公布了退火组织为1~6级的碳化物颗粒尺寸,其中2~4级的最大尺分别寸为2.27~2.47、2.70~3.00和3.00~3.37 μm[136]。

另外,国内达到球化退火显微组织图片2级水平试样中是否在未出现碳化物的“稀疏区域”( 如在图126中标出的第11、16和57和68方框区域)存在更细小碳化物的问题等都有待解决。不过,这个问题即使解决了,又要关系到进一步如何评定碳化物级别的问题。为此,在这次颗粒碳化物的测定中本文提出用“测定碳化物的机动数字”加以弥补。这样,上述分析的颗粒碳化物差视率(error-checking-rate)可以归纳为表27。

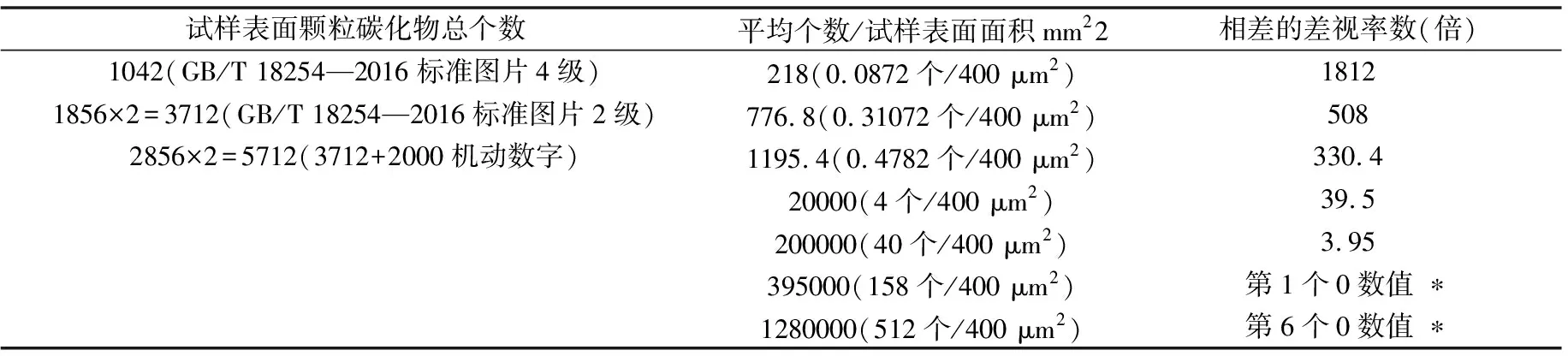

表27 试样表面面积颗粒碳化物差视率计算

试样表面面积上的颗粒碳化物差视率是本文中引入的一个衡量碳化物颗粒数量采用不同单位时得到显微组织的相差倍率比例。在公制情况下采用的单位为“碳化物个数/1×106×mm2”,在SKF、FAG公司和美国,采用的单位为“碳化物个数/400 μm2”。在FAG集团公司,相应碳化物尺寸分级表(见表25)给出了碳化物在1000:1放大倍率下,碳化物的数量由158个/400 μm2到511个/ 400 μm2,按一定的梯度呈现出来。在美国,碳化物的数量以“Standard Guide for Defining and Rate the Microstructure of High Carbon Bearing Steels”的ASTM A892—09(Reproved 2020)标准[99]的附件ASTM Adjunct ADJA0892的CS=1(508 carbides/400 μm2)、CS=2(419 carbides/400 μm2)、CS=3(324 carbides/400 μm2) 、CS=4(234 carbides/400 μm2)、CS=5(165 carbides/400 μm2)和CS=6(115 carbides/400 μm2)的次序出现。采用不同单位之间的数值可以进行换算。

试样表面面积上的颗粒碳化物差视率达到表27中如此之高的原因在于:1)按目前国内球化退火工艺在试样表面存在粗的颗粒碳化物,很少存在“细小的”颗粒碳化物,这显然与试样采用的球化退火工艺“不合理”相关(这些粗的颗粒碳化物出现后,就将不会再出现“细小的”颗粒碳化物,这是由碳化物的吉布斯自由能所确定的);2)试样表面存在着一些细小的颗粒碳化物,但是这些存在细小的碳化物没有被全部腐蚀显示出来。这一点在标准的2级图片上可以很明显体现出来。

分析认为:4级试样采用的球化退火工艺不合理,使试样表面基本上只存在相对粗的颗粒碳化物,测得碳化物颗粒的数字只有1042个,与FAG公司球化退火得到的颗粒碳化物数字存在天壤之别。1042个碳化物颗粒的平均直径为1.126535247 mm,近于0.6~0.8 mm和大于1 mm碳化物数字为859个,很容易被腐蚀显示;0.2~0.4 mm和0.4~0.6 mm的177个的比较细小碳化物也易于辨认。

随着时代的不断发展,会计工作内容方式、工作方法已经发生了显著变化,现代会计工作不再是简单的要求会计人员进行报账、记账、核算工作,而是要求会计人员在财务工作过程中要做好财务事前预算、事中管理、事后核算,要求会计人员做复合型人才。同时,信息时代的到来,使会计工作方式发生了显著变化,逐渐由过去人工操作向网络化、信息化、无纸化方向转变,这一转变要求会计人员要不断加强自我专业学习,才能确保与时俱进,不被时代所淘汰。

应该指出:采用球化退火获得粗的颗粒碳化物的退火工艺是不正确的,对材料的性能提高起的作用不会很大。SKF、FAG公司采用的球化退火工艺是与SEP 1520和S261010标准相匹配的,在试样表面得到了相当细小的颗粒碳化物,使球化碳化物的密度控制在158个/400 μm2和512个/400 μm2范围内。

2级试样采用的球化退火工艺和试样的腐蚀方法上都存在问题。由于球化退火工艺还不十分合理(但是比4级试样采用的球化退火工艺较为合理),得到较粗的碳化物的原因与4级试样相似,都被腐蚀显示出来了,但是对部分更加细小碳化物会出现不易于辨认的现象,尤其在试样难以腐蚀位向的位置。为此,在该试样测定时设法采用附加机动数字的办法来予以修正,这在上述计算中已经作了说明。另外,更为重要的是由于我国目前采用的球化退火工艺与SKF和FAG公司不同,得到的试样表面面积上不会出现很多细小颗粒碳化物,当然也无法将他们显示出来,故而出现的差视率高达508倍或330.4倍。

比较标准球化2级图片和本试验图片(图130)可以发现,只有在合理的探索新型球化退火工艺以后才能予以解决。不然,出现差视率等于0的显微组织的结果是不能达到的。

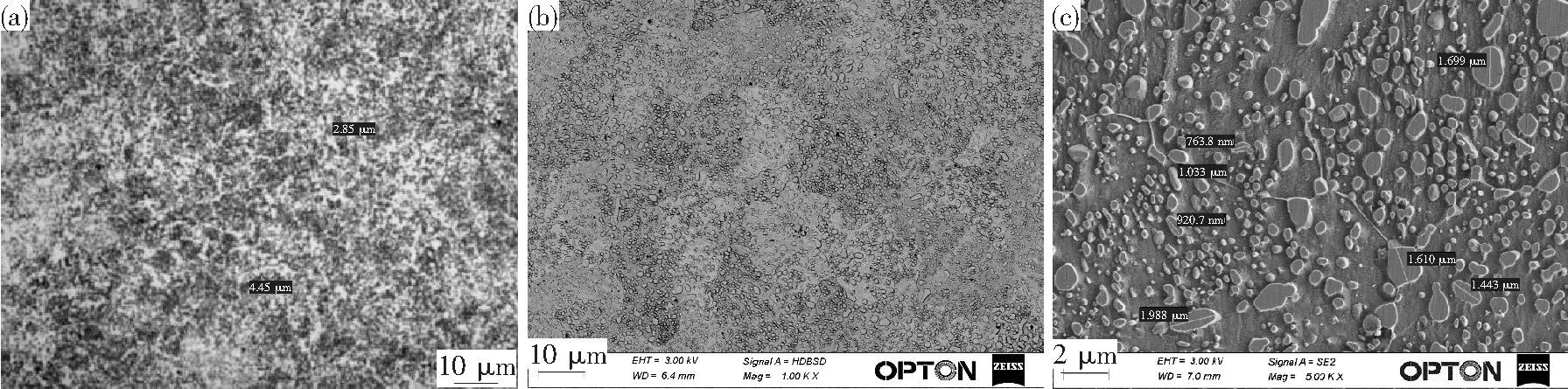

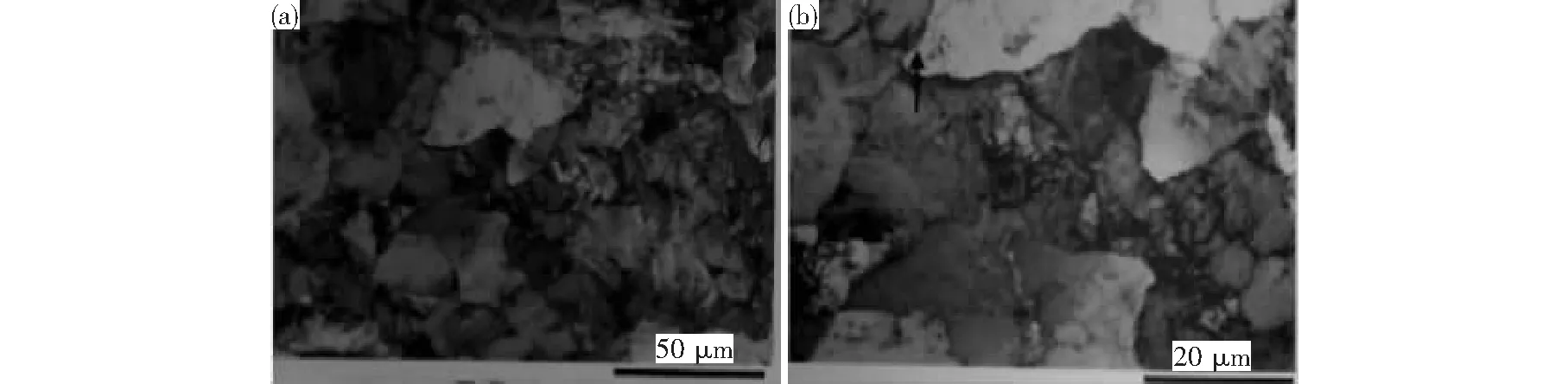

(a)OM;(b,c)SEM图130 我们初步设计的GCr15钢球化退火工艺处理试样的显微组织Fig.130 Microstructure of sample according to our tentative spheroidization annealing technology for GCr15 steel

上述这些难确定因素和问题的存在,我们认为,如果与SKF和FAG公司的SEP 1520和S 261010标准相比较的话,我们国家标准中现在所指出的球化退火达到该标准中的2~4级规定图片为合格的结论是值得很好商榷的。

采用自己初步设计的球化退火工艺处理后试样显微组织表示于图130中。图130(a)的OM图片的放大倍数为1000倍,比标准GB/T 18254—2016和GB/T 34891—2017的图片细密得多;图130(b)的SEM图片表明得十分清楚,其对应的奥氏体晶粒大约对应为5~10 μm;图130(c)的SEM图片把细小的碳化物分辨得十分清楚。我们已经测定,其单位面积的颗粒数字达到954个/400 μm2,高于在S 261010标准中看到的数值。由图130(c)还可以明确看出,在沿着铁素体晶界面部位存在着相当粗大的碳化物颗粒,这是应该努力加以控制和明确要加以克服的。这里应该指出,有些图片在一定程度上的碳化物密度是介于在一定范围之间的,这方面的工作当然要很深入进行的。

我们的球化退火工艺处理方案研究、组织级别测定和腐蚀方法试验尚在进一步进行中。现在已经在摸索制订能达到SKF和FAG公司的高碳铬轴承钢生产相关要求的国产GCr15钢球化退火热处理工艺,和如何判断评定与达到和他们相类似的球化退火碳化物合格级别的方法。

我们粗略计算出要想与SKF和FAG公司一样生产出球化退火达到158个/400 μm2和512个/400 μm2颗粒碳化物的高碳铬轴承钢的平均碳化物直径应该小于0.85 μm和0.45 μm。收集到CS=2(419 carbides/400 μm2)和CS=5(234 carbides/400 μm2)的2个级别图片表示于图131中。读者可以自行与S 261010标准图片(图125)进行比较。

图131 ASTM Adjunct ADJA0892标准中CS=2和CS=5的2个级别图片Fig.131 The two graphs of CS=2 and CS=5 in ASTM Adjunct ADJA0892 standard

下面,了解一下日本山洋特殊制钢公司对高碳铬轴承钢方面的一些工作和高碳铬轴承钢球化退火过程中的组织转变。JIS G4805中规定的4种一般轴承钢如表28所示,其主要成分中的C和Cr含量分别为0.95~1.10% C和0.90~1.60% Cr。其中SUJ 2生产量最大、使用面最广。为了增加钢的淬透性,在SJU 3中增加Mn,在SJU 5中增加Mo。

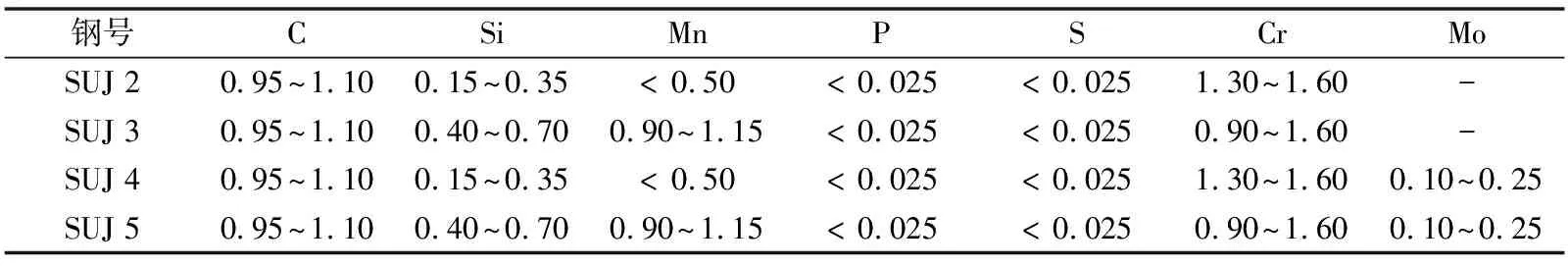

表28 日本JIS G4805标准中的一般轴承钢化学成分(质量分数,%)

图132表示SUJ 2钢试样经过镜面磨制后采用5% nital腐蚀剂制得的黑白相间热轧热锻和正火的片层状珠光体组织。SUJ 2钢在Ac1~Accm之间的加热温度下,形成奥氏体单相A(γ),获得A(γ)+渗碳体Fe3C的混合组织。在热加工后的空冷过程中继续析出网状渗碳体,生成的产物称为珠光体(铁素体和渗碳体的共析产物)。一般,珠光体在1000×放大倍数的光学显微镜下难以看清,但是应用SEM可以很好分清,见图130(b),在原来奥氏体晶界面处存在着网状渗碳体。

(a)400×;(b)1000×图132 热轧和热锻的高碳铬轴承钢的不平衡组织(OM)Fig.132 The non-equilibrium microstructure (OM) of heating rolling and hot forged high-carbon-chromium bearing steel

高碳铬轴承钢热加工工件是以珠光体为主要基体的组织,其洛氏硬度大约为30 HRC(在国内资料上表示为255~340 HB),这种层片状组织使部件的切削加工性能和冷作性能都比较差,为了使之获得改善,需要进行球化退火。球化退火的方法,一般在奥氏体和渗碳体的两相共存区温度(对SUJ 2钢为780~810 ℃,对SUJ 3和SUJ 5钢为760~790 ℃)加热保温后到650 ℃之间的温度范围内采用缓慢冷却,在这样的过程中,珠光体组织中的一部分渗碳体发生分段溶解和球状化。

采用合理的热处理工艺参数可以使含0.95%~1.15% C和<1.65% Cr的高碳铬轴承钢具有良好的热加工工艺性能和综合的力学性能。对于高碳铬轴承钢如GCr1 5、52100、100Cr6和SUJ 2等,一定要通过在Ac1~Accm之间的加热温度下进行球化退火,以获得细小、均匀和具有一定球化程度的显微组织。

首先必须了解高碳铬轴承钢在热轧或热锻条件下得到的不平衡组织,还会存在一定的轧制或热锻缺陷,更有一般的是热处理正火组织主要为层片状碳化物与铁素体相相间的珠光体组织,见图132。在球化退火过程中将其加热至在Ac1~Accm之间的温度下进行保温时,使体心立方的铁素体转变为面心立方的奥氏体,部分层片状碳化物也溶入奥氏体中,剩余的碳化物也逐渐由层片状向粒状或球状碳化物转变。

奥氏体化加热温度越高,保温时间越长,则珠光体中的碳化物将全部溶入奥氏体中。在随后的冷却过程中,如冷却速度足够缓慢或在冷至790~810 ℃(对于GCr15钢)或770~800 ℃(对于GCr15SiMn钢)进行等温,则溶入奥氏体的碳将以点、粒状在新的形核部位或在未溶碳化物部位析出,这样,奥氏体就转变为铁素体基体上分布着点、粒状碳化物和粒状珠光体,这就成为球化退火的正常组织。

随后的冷却过程中冷速越大,析出的碳化物就越细小;过分缓慢的冷却速度将会产生粗大碳化物。但冷却速度过快,且加热温度过高,保温时间不长,则溶入的碳化物将部分或全部以片状的形态析出,成为全部或含有部分层片状碳化物分布于铁素体基体中的混合珠光体。因此,在高碳铬轴承钢球化退火过程中,加热温度、保温时间和冷却速度是影响球化退火过程的重要因素。

下面,我们介绍高碳铬轴承钢球化退火的评级原则,由于国内外球化退火标准的不同和国外资料的缺乏,这一部分仅仅讲述国内的内容。国内的球化退火评级原则包含3部分:球、点状碳化物的颗粒(直径)大小、碳化物的颗粒分布均匀性和碳化物的球化完善程度或形态。具体说明:碳化物颗粒细小、分布均匀,碳化物的球化程度圆整,有利于淬火后获得碳和合金元素含量均匀分布的马氏体,使材料性能优良;碳化物颗粒过于细小,容易导致材料硬度比较高,不利于随后的切削加工,且会对淬火加热工艺要求严格;碳化物颗粒过粗,硬度过低,同样不利于切削加工,且由于碳化物间距增大,使随后的淬火组织碳浓度分布不均匀,影响使用性能。碳化物分布过度不均匀,除退火硬度不均匀而影响切削性能外,还会造成淬火后马氏体的含量及尺寸不均匀,甚至产生局部过热组织。且由于碳化物间距增大,使随后的淬火组织碳浓度分布不均匀,影响使用性能。

接下来,再简单介绍高碳铬轴承钢球化退火划分的6种级别,其中2级、3级和4级分别为优良、良好和合格,另外的级别均不合格,一般规定都不允许出现第1级的欠热组织、第5级的碳化物颗粒不均匀以及第6级的过热组织。这6种级别的划分出现在标准GB/T 18254—2002中,现在采用的标准GB/T 18254—2016中将球化退火划分为5级。但是,6种级别的具体特征还是常常概括如下:

1 级:细点状+细粒状珠光体+局部细片状珠光体。组织特征为:碳化物颗粒细小呈点状和细粒状,分布弥散,局部区域存在细片状珠光体。为不合格组织,形成原因是加热不足,部分锻造组织被保留下来。

2 级:点状珠光体+细粒状珠光体。组织特征:碳化物颗粒细小呈点状和细点状,球化圆度好,分布较均匀。为优良的合格组织。

3 级:球状珠光体。组织特征中碳化物颗粒大于 2 级,球化完全,分布较均匀,为良好合格组织。

4级:碳化物颗粒较粗,均匀性较差,碳化物分布不均,有的区域呈密集分布,有的区域较为稀少,为合格组织。 GCr15、ZGCr15 钢的硬度应在179~207 HB范围内,GCr15SiMn、ZGCr15SiMn钢硬度应在179~217 HB范围内。

5 级:不均匀球状珠光体。组织特征:碳化物颗粒大小不均,圆度差,有角状和条状碳化物,碳化物分布不均,有的区域呈密集分布,有的区域呈稀少分布,为不合格组织。该组织的形成,除原始组织粗大不均匀外,还与加热温度过高,冷却速度过缓或重复多次退火有关。

6 级:不均匀的粗粒状珠光体+层片状珠光体,组织中的碳化物颗粒大小不均,部分区域出现明显片状珠光体,硬度会偏高,约为217~229 HB,其车削性能较好。该组织在采用特殊热处理工艺和特殊成型方法时得到。

本论文自第4章开始首先讨论国内高碳铬轴承钢球化退火上与国际接轨的开导性研究,开始揭示国内高碳铬轴承钢标准与国际先进的轴承生产集团公司采用的标准在实质上的不同,这些在国内还一直没有涉及。我们首先介绍SKF公司的SEP 1520标准和FAG公司的S261010标准,然后应用PS(Photoshop)方法实际测定了标准GB/T 18254—2016中采用的高碳铬轴承钢球化退火的显微组织图片2级和4级,将原来只能用图片方式表示的形式改变为一定的数字化形式,可以直接与SKF和FAG相互比较。这是一项非常重要工作,可以十分明确了解国内标准与国外先进轴承钢标准之间的差距、赶超方向和努力目标。

在标准GB/T 18254—2016采用之前,在国内轴承钢的生产和应用上采用的标准是GB/T 18254—2002。该标准采用的高碳铬轴承钢球化退火图片如图133 所示,测定的6级碳化物数值更为有据可查,可以参考文献[137,192],虽然其中有些数据难以概全应用,但是对退火组织中的每级碳化物颗粒尺寸,有一些能揭示存在问题的关键。贾刚等为了弥补资料上的缺陷,应用一些数据作了一定修正,我们在自己的论文也作过引用[136],虽然还难以自圆其说,以后将会作出进一步说明的。

(a)1.0级;(b)2.0级;(c)3.0级;(d)4.0级;(e)5.0级;(f)6.0级图133 高碳铬轴承钢球化退火组织的6级图片,OM 500× (a)level 1.0;(b)level 2.0;(c)level 3.0;(d)level 4.0;(e)level 5.0;(f)level 6.0Fig.133 The six spheroidization annealing graphs of high carbon chrome bearing steel,OM 500×

(未完待续)