热处理工艺对6061铝合金力学性能的影响

2022-06-27李恩波谢海光王红阳

李恩波,王 宇,谢海光,王红阳

(辽宁忠旺集团有限公司, 辽宁 辽阳 111003)

6系铝合金的主要合金元素为镁和硅,以Mg2Si相为强化相,Mg2Si在铝中最大溶解度为1.85 %,随温度降低,其溶解度明显降低[1],属于热处理可强化铝合金。6系铝合金具有中等强度、良好抗腐蚀性、可焊性及冲压性能好等优点,已经成为当前汽车工业中使用的主要铝合金材料之一[2]。

文中以6061铝合金型材作为研究对象,通过不同的热处理方式,获得不同热处理状态的铝合金(T4、T5、T6、T7状态)。6061铝合金的时效析出顺序为:GP区→β′→β(Mg2Si),β′相是主要析出相,其数量、大小是影响6061合金力学性能的主要因素[3]。对不同热处理状态的6061铝合金型材进行力学性能检测和金相组织观察,研究热处理工艺对6061铝合金力学性能的影响机制,以期为铝合金固溶热处理工艺提供可靠的技术支持。

1 试验材料与方法

1.1 试验材料

试验材料为半连续铸造生产的6061铝合金铸锭,其化学成分见表1,铸锭在560±5 ℃下进行均匀化处理,规格为φ174 mm×600 mm,然后采用2000 t挤压机进行挤压生产,挤压过程为:铸锭加热→挤压→在线淬火→拉伸矫直→锯切→切取料样,挤压后铝合金型材的横截面形状如图1所示。

表1 6061铝合金的化学成分(质量分数,%)

图1 挤压型材横截面Fig.1 Cross section of extruded profile

1.2 试验过程及方法

将切取的料样按照不同方式进行热处理,得到不同热处理状态的铝合金试样,具体热处理制度为:

①T4-520 ℃×4 h固溶处理+室温下自然时效;

②T5-挤压后在线风冷+170 ℃×8 h人工时效;

③T6-520 ℃×4 h固溶处理+170 ℃×8 h人工时效;

④T7-520 ℃×4 h固溶处理+250 ℃×16 h人工时效。

每种热处理状态取3个拉伸试样,在室温下参照标准GB/T 228.1—2010《金属材料室温拉伸试验方法》,利用日本岛津公司AG-X 100 KN电子万能试验机进行拉伸试验,在测量规定的塑性延伸强度前为18 MPa/s应力控制,之后转换为30 mm/min的横梁位移控制。金相试样打磨抛光后,用HF:HCl:HNO3:H2O=2:3:5:190低浓度混合酸腐蚀液进行腐蚀,利用AXIO万能研究级倒置式材料显微镜观察不同热处理状态下试样的金相组织。

2 试验结果及分析

2.1 性能分析

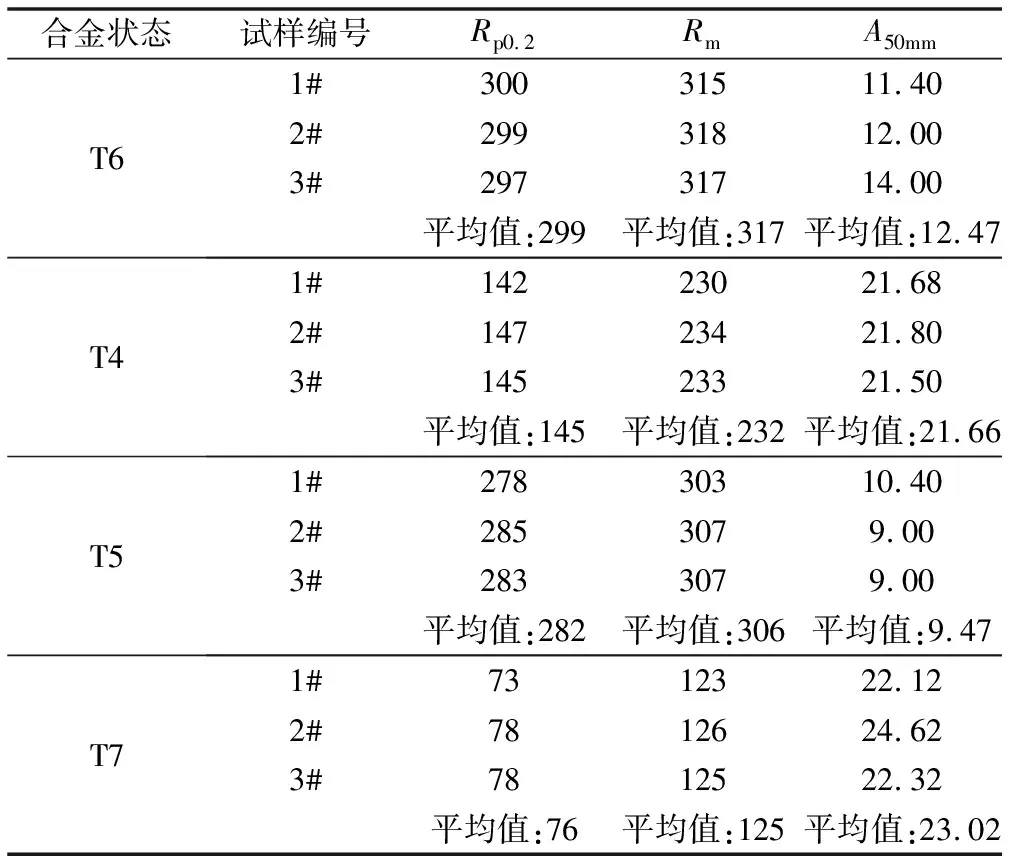

对不同热处理状态的试样进行拉伸试验,测量塑性延伸强度Rp0.2、抗拉强度Rm和断后伸长率A50mm,结果见表2。

表2 不同热处理状态下试样的力学性能

由表2可看出,T6状态下试样的强度比T4、T5和T7状态下的强度要高。由于在固溶过程中,520 ℃高温下Mg2Si在α铝基中有较大的溶解度,使组织中比较粗大的第二相Mg2Si最大程度的溶解在α铝基中。然后通过水淬,温度快速冷却,Mg、Si等溶质原子来不及析出,被保留在α铝基里,与此同时大量的空位也被保留下来,形成非稳态的过饱和固溶体。在常温或加热的情况下,非稳态的过饱和固溶体会自发的向亚稳态β′相或稳态β相转变,为固态相变提供了驱动力。在170 ℃温度下人工时效时,溶质原子的扩散速度快,再加上过饱和的空位促进作用,Si溶质原子快速的由原来均匀分布在整个固溶体上,开始在α铝基的某些晶面上析出(Si在α铝基的溶解度小于Mg的溶解度),产生Si富集;随后Mg、Si溶质原子在Si富集区上逐渐聚集,即形成GP区,析出溶质原子与原来的晶面保持着共格关系,晶格上的原子为α铝基和GP区所共有。为了同时适应两种不同原子的排列形式[4],使晶格产生畸变,形成弹性应变能,原子周围产生应力场,位错在外力作用下滑移到GP区时,产生的应力场与位错发生交互作用,阻碍位错的运动,随着GP区的形成与长大,阻碍作用越大,即强度逐渐升高。随着时间的延长,溶质原子继续聚集,以GP区为基础[5],逐渐形成有序排列的亚稳态β′相,β′相与α铝基仍然保持着完全共格关系,弥散分布在α铝基里,β′相的数量增加,使晶格畸变进一步增大,对位错阻碍作用也不断增强,强度也逐渐提高达到峰值。因此在T6状态下,时效达到峰值,铝合金型材的性能达到了最大值。

比较T4状态与T6状态下试样的力学性能,发现T4状态下试样的强度比T6状态的低很多,但其合金塑性增高。由于试样经固溶淬火后,在室温下进行自然时效,因温度较低,原子的扩散能力相对较弱,过饱和固溶体脱溶速度较慢[6],只有GP区组织,同时形成的GP区数量少,析出相尺寸小,故对位错的阻碍作用降低。

对比T5状态与T6状态下试样的力学性能,T5状态下试样的力学性能比T6状态的低。铝合金型材在挤压机出口温度在460~500 ℃,然后采用在线风冷,因固溶温度低,获得的过饱和固溶体的浓度低,α铝基里的溶质原子数量少,冷却速度比水淬慢,在冷却过程中有少量第二相Mg2Si析出,进一步降低α铝基里溶质原子的数量。随后的时效处理,析出的弥散相β′数量少,造成局部不均匀析出而降低强度[7]。

对比T7状态与T6状态下试样的力学性能,发现T7状态下试样的强度较低、塑性高。由于时效温度高,原子的扩散能力加快,对时间的敏感性加大。时效初期,跳过GP区组织,直接脱溶出亚稳相β′,使铝合金强度先升高;随着时间的延长,又转变为稳定相β(Mg2Si),析出相不断长大,从α铝基中析出,使弥散分布的β′相减小,与晶面共格关系逐渐减弱,晶格畸变程度变小[8],产生过时效,强度开始降低。

2.2 影响因素

铝合金能否通过热处理强化,主要取决于溶质元素能否在高温下溶入溶剂中以及溶解度是否随温度变化。由图2[1]可以看出,在共晶温度下强化相Mg2Si在α铝基中的最大溶解度为1.85 %,且随温度降低,溶解度明显减小,在200 ℃时下降为0.25 %。因此6061铝合金可通过热处理进行强化。

图2 Al-Mg2Si合金系平衡相图Fig.2 Balance phase diagram of the Al-Mg2Si alloy series

固溶制度对铝合金强度的影响也十分重要,当温度过高、时间长,虽然能使溶质元素充分固溶,使铝合金强度升高,但铝合金在保温时会发生再结晶之后晶粒长大的现象。体系为了降低自由能达到稳定状态,由晶粒的总界面能下降作为驱动力,使晶粒长大,形成的组织粗化,反而使铝合金强度降低。固溶温度过低,尽管能获得细小的晶粒组织,但由于固溶不充分,获得的过饱和固溶体的浓度低,使铝合金的强度降低。

大量文献证明:时效制度对铝合金性能影响非常重要,时效温度过低,不易形成GP区,失效后强度低;时效温度过高时,扩散速度快,析出相的尺寸很容易长大,时效后强度低,即产生过时效。

3 结论

1)6061铝合金组织中,过渡相β′与α铝基保持着共格关系,过渡相β′数量越多,分布越弥散,对位错的阻碍作用就越强,则强度就会提高。当β′转变为稳定相β后,破坏了共格关系,产生的弹性畸变能减弱,对位错的阻碍作用降低,则强度随之降低。

2)选择合适的固溶制度,保证溶质元素充分溶解在基体中,又不使晶粒发生再长大过程而形成组织粗大,固溶制度对铝合金强化有着十分重要作用。

3)选择合适的时效制度,铝合金强度才能达到最大化,欠时效和过时效下铝合金强度则会降低。