核电站舱室顶盖制造技术研究与应用

2022-06-26张希旭中国核工业二四建设有限公司石岛湾核电项目部山东荣成264300

文/张希旭 中国核工业二四建设有限公司石岛湾核电项目部 山东荣成 264300

引言:

核电站舱室顶盖是某核电站最为核心的部分,保证系统运行的负压运行要求,其建造的质量决定着核电的安全运行。本文针对舱室顶盖的结构特点和预制难点进行分析和研究,提出螺栓集群控制技术、箱形体钢结构焊接变形控制技术、舱室顶盖现场应用试验技术等,有效解决了组装精度高、焊接变形大、焊缝质量要求严及施工工艺复杂等问题,随着工程实体的成功应用,满足了高精度的技术要求,为安全壳屏蔽性能的实现提供了保障。

1、舱室顶盖研究的背景和意义

某核电站一回路舱室低耐压型钢混凝土结构安全壳与舱室平台、舱室密封件、舱室筒体共同实现屏蔽放射性物质释放到外界环境的重要密封性功能。舱室盖板分为反应堆舱室盖板和蒸发器舱室盖板,设计将反应堆舱室盖板和蒸发器舱室盖板各分成了4 个箱型钢结构单元体,并通过单元体上的螺栓孔采用200 余颗螺杆与舱室筒体顶部预埋件上的螺套之间进行螺纹连接实现舱室盖板的固定。为实现舱室顶盖密封性的功能要求,必须在制造阶段采取特殊的制造工艺,严格控制其组合和焊接变形的偏差量、螺栓孔的偏差量,满足整体的高精度要求,并通过现场应用试验进行检验,满足施工精度要求后,方可进行后续的灌浆、封堵和正式安装施工。(图1、图2)

图1 舱室密封性功能结构示意图

图2 反应堆舱室盖板和蒸发器舱室盖板示意图

2、工程特点与难点分析

2.1 盖板组装难点分析

2.1.1 零部件数量多,组装难度大

设计将反应堆舱室盖板和蒸发器舱室盖板各分成了4 个单元体,每个单元体由8 个构成组合而成,而每个构成又由若干构成单元组对而成。每个构成均有其独立的定位要求和功能要求,组装完成后必须满足整体尺寸的要求,为此单元体的组装必须严格按照从下往上、从内到外的顺序进行。通过对单元体进行图纸转化、拆分,并对构成单元的数据进行统计,发现单元体的平均零部件数达到180 余件,零部件数量多,且每一步均有顺序要求,给单元体的组装带来一定的难度。

2.1.2 螺栓孔定位精度高,控制难度大

舱室顶盖螺栓孔通过螺杆与舱室结构顶部预埋件上的螺套进行螺纹连接实现舱室顶盖的固定,其自身的螺栓孔必须与预埋螺套匹配,以满足功能需求。单个舱室顶盖均有50 余个螺杆,螺杆长近2m,通过与预埋螺套之间的螺纹连接实现舱室顶盖的固定。预埋螺套的安装精度将直接决定螺杆与螺栓孔之间的匹配程度,通过数据分析发现,预埋螺套每倾斜1 度,螺栓孔的最大偏移量将达到近30mm,相应的螺栓孔与螺杆之间净距将缩小30mm。而螺杆与螺栓孔之间的理论净距小于20mm,将不能保证螺杆的安装要求。控制预埋螺套、安装螺杆、螺栓孔之间的相对位移对盖板安装精度的影响是施工的重难点。(图3)

图3 舱室顶盖盖板安装节点1 详图

2.2 焊接变形控制难点分析

2.2.1 焊接工程量大,焊接操作难度高,需采用合理的焊接方法

舱室盖板零部件数量多,多种构件间的组对焊接形成纵横交错的焊缝,极易造成较大的焊接变形,并且舱室顶盖总计焊缝长度达到6000 余米,其中5000 余米焊缝为熔透焊缝,均布置在各结构箱体的内部。其中,一级焊缝占总焊缝长度的60%,要求做100%的UT 检测。舱室顶盖焊接工程量大,焊接操作空间有限,选用合理有效的焊接方法,将对提高工效有积极的作用。

2.2.2 焊接变形量大,需采用合理的控制措施

舱室顶盖零部件数量多,尺寸各异,基本都是通过对接与角接组合焊缝进行连接。错综复杂的节点,纵横交错的焊缝,极易造成较大的焊接变形。为此,采用合理的防变形控制措施,将对盖板预制质量起着关键的作用。

为实现一回路系统的屏蔽和密封功能,舱室顶盖的预制偏差需在合理的范围内:螺栓孔±5mm、外形尺寸±3mm、底板平整度±5mm。焊接变形控制将成为舱室顶盖防变形控制的主要手段。

2.3 舱室顶盖现场应用试验难点分析

2.3.1 舱室盖板重心布置特点及难点分析

根据结构特点,可将舱室盖板单元体划分为四种类型,每种盖板的结构不一,形状各异,重心布置不一样。舱室盖板的偏心结构特征极大的增加了吊装难度。

重心在吊装工程中起着关键性的作用,其分布决定吊耳的布置,影响着吊索具受力,对吊装作业的平衡稳定至关重要。因舱室盖板最大尺寸为9700mm 长,吊装孔最大尺寸为5000mm,故需要以倾斜状态将其运输至吊装区域。同时,设计吊耳仅供正式安装使用,亦不允许侧向受力,为此在预制阶段需设置临时吊耳。如何在盖板偏心结构上设置临时吊耳,以满足其倾斜状态吊装的需求,是在舱室盖板制作阶段需要解决的关键技术难点。

2.3.2 现场应用试验难点分析

经测量分析和三维模型放样显示,舱室顶盖的已施工的紧固螺栓每颗螺杆均有一定程度的倾斜,将极大的增加舱室盖板的就位难度。

3、舱室顶盖预制关键技术研究与应用

3.1 大型箱形体钢结构组装关键技术研究与应用

3.1.1 基于BIM技术的组对焊接工艺流程选择

设计将舱室盖板各分成了4 个单元体,每个单元体由8个构成组合而成,而每个构成又由若干构成单元组对而成。针对舱室顶盖零部件数量多,多种构件间的组合有严格的顺序要求的施工特点,通过BIM技术数字化建立三维模型,对施工逻辑进行推演,确定最优组对和焊接施工工序,确定单元体制作施工工艺流程图。在舱室顶盖三维数字模型和施工逻辑推演的基础上采用流程图的形式将施工工艺流程更加形象直观展示出来。(图4)

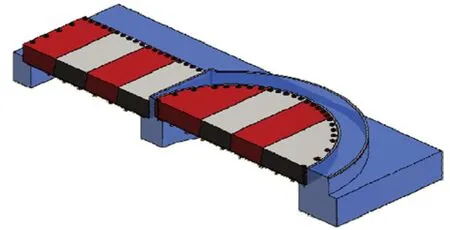

图4 典型单元体结构示意图

3.1.2 螺栓集群控制技术

舱室顶盖共计200 余颗螺杆,现场预埋螺套的实际安装位置决定了螺栓孔的位置,而螺栓孔的位置和尺寸决定了螺杆安装的空间大小。通过坐标系移植和数据的推演对比,根据现场实测位置坐标信息建立舱室顶盖螺杆等比例数字化模型,确定车间舱室盖板制作施工时螺栓孔具体位置。通过车间开孔前最终定位确定的舱室顶盖螺栓孔实测位置信息建立三维模型与现场舱室顶盖螺杆等比例数字化模型进行三维碰撞试验,核实螺栓就位的精度,及时反馈信息并做出调整,保证预埋螺套、安装螺杆、螺栓孔之间的相对位移,形成螺栓集群控制技术,确保舱室顶盖安装时全部螺栓孔和对应螺套之间空间位置的精准匹配,为固定螺杆安装的精度控制创造了条件。(图5)

图5 舱室顶盖制作车间拼装图

为验证螺栓集群控制技术的可靠性,在单元体焊接完成之后进行制作车间现场应用试验,对盖板螺栓孔坐标测量并与现场实际位置坐标对比分析,确保螺杆安装空间满足要求。

为保证螺栓集群的质量控制要求,经研究确定技术路线如下:在拼装场地建立核岛坐标系→使用高精度全站仪放出螺杆底部和顶部的实际坐标(现场预埋螺套的坐标),并以该坐标分别划出螺栓的位置→结合施工偏差需要进行扩孔。

3.2 箱形体钢结构焊接变形控制关键技术研究与应用

3.2.1 多类型焊接方法组合技术的应用

舱室顶盖的焊缝包含有全熔透焊缝、部分熔透焊缝、角焊缝,最小的焊接高度空间为200mm,最长的焊缝长度有9700mm,最短的焊缝长度有60mm。其中,一级焊缝主要布置于大T 型钢、内环板、螺栓孔、外环板区域;二级焊缝主要布置于企口处;三级焊缝主要布置于小T 型钢、封堵板处。舱室顶盖焊接工程量大,焊接操作空间有限,焊接方法的选择要统筹考虑钢结构焊接变形、焊工操作空间、焊缝质量等级、焊工身体要求、焊工焊接手法、焊缝打磨、焊缝冷却速度、焊接热输入等因素。选择经过研究与分析选择匹配的焊接方法,如手工电弧焊,气体保护焊、气体保护焊等。

3.2.2 箱形体钢结构焊接工艺控制技术

基于舱室顶盖焊接坡口均为单V 坡口,为减小焊接施工应力和焊接变形,提高焊接质量,将部分焊接区域的坡口变更为K 形坡口,以实现双面近似对称焊接工艺。进行T 型钢焊接时,焊接坡口为K 型坡口全熔透一级焊缝,为减小焊接构件的角变形,对K型坡口升级运用,采用非对称加工的方式,先焊接坡口角度较大侧,焊接1/2 板厚之后,清根焊接另一侧焊缝至3/4 板厚,再进行两侧填充盖面。施焊过程中并结合了反变形法控制技术,优化焊接顺序,根据实际需要采用冷矫正法,热矫正法等措施有效控制舱室构建的变形。

3.3 舱室顶盖现场应用试验技术

3.3.1 偏心结构吊装技术

舱室盖板单元体为非标准件,预制完成后的重心位置与理论值有一定的偏差,为此在其预制完成后需进行重心验证试验,以进一步完善数据,作为临时吊耳的设置依据。

为验证重心及临时吊耳的布置,依据理论重心位置进行临时吊耳的设置。吊装时,在盖板上和地面画出盖板的轮廓线和重心位置,然后进行起吊。待盖板在空中2m 位置静止10 分钟后,在依次以实际重心位置和理论位置作对比,并做好标记。数据整理完毕进行分析对比,依据实际重心的位置进行临时吊耳位置的调整,确保其围绕重心对称。

3.3.2 大型钢结构安装导向技术

舱室顶盖每个单元体均分布着成组的螺栓孔,为确保顶盖螺栓孔与预埋螺套的一一对应,确保舱室顶盖的顺“势”就位,采用导向螺杆作为安装就位装置,使盖板按照螺杆的方向完成吊装。导向螺杆为近2m 长度的临时螺杆,安装位置同正式螺杆。其仅做导向使用,每个舱室顶盖单元体配套使用2 颗,在舱室顶盖就位后对导向螺杆进行拆除。(图6)

图6 舱室顶盖就位实况

4、关键技术应用效果

4.1 大型箱形体钢结构组装关键技术应用效果

针对舱室顶盖零部件数量多,组装难度大,施工精度高等特点,通过BIM技术数字化建立三维模型,对施工逻辑进行推演,确定最优组对和焊接施工工序。通过螺栓集群控制技术,保证预埋螺套、安装螺杆、螺栓孔之间的相对位移,确保舱室顶盖安装时全部螺栓孔和对应螺套之间空间位置的精准匹配,为固定螺杆安装的精度控制创造了条件,确保了舱室顶盖安装就位。

4.2 箱形体钢结构焊接关键技术应用效果

舱室顶盖的焊接具有焊接工程量大、焊缝质量要求高、焊接变形量大等特点。通过科学的分析论证,采用手工电弧焊和二氧化碳气体保护焊配套使用的焊接方法、优化了适合实际操作要求的坡口形式、并通过冷、热矫正来控制焊接变形,确保盖板焊缝质量满足要求。

4.3 舱室顶盖现场应用试验技术应用效果

舱室盖板现场应用试验施工具有就位精度高、吊装空间有限、施工环境苛刻等特点,通过设置合理的临时吊耳,采用特殊的工机具和施工工艺,并利用螺杆导向技术作为引导措施,最终实现了舱室顶盖的预就位安装,同时检验了舱室预制盖板与设计和现场实际情况的偏差性,便于及时变更和调整。通过舱室盖板安装的顺利就位,确保了舱室盖板制造精度满足技术要求,验证了舱室盖板制造技术的可靠性。

结语:

某核电站一回路舱室顶盖制造施工采用BIM三维数字建模逻辑推演技术、螺栓集群控制技术、箱形体钢结构焊接变形控制、舱室顶盖现场应用试验技术等关键技术,成功解决了箱形体结构组装精度高,焊接变形大、焊缝质量要求高,就位精度高,施工工艺复杂等技术难题,形成了一套核心技术成果,成功应用于某核电站舱室顶盖制造施工过程中,经现场验收和质量评定其各项参数均满足设计和规范要求,降低了施工成本,优化了建造工期,为后续同类型箱型钢结构制造提供了技术支持。