铸造起重机桥架结构健康监测中的疲劳寿命晚期特征*

2022-06-26平克楠

平克楠

(太原重工股份有限公司技术中心,山西 太原 030024)

1 研究背景

铸造起重机的安全使用年限与日常吊运负荷、负荷运行轨迹、吊运负荷次数有关,也与日常点检、定期检修维护、轨道缺陷修复有关。按照目前国内钢铁企业服役中的铸造起重机使用经验,设备服役量最大的国产A7级铸造起重机在中等繁忙程度条件下,设备使用年限在20年以上;在繁忙程度条件下,设备使用年限在20年以内;在非常繁忙程度条件下,设备使用年限在15年左右。

在安全使用期的最后2~3年,设备主要承载结构件的强度指标、刚度指标趋于弱化,稳定性指标变化很小,结构件的强度薄弱处、应力集中处、截面突变处陆续出现开裂。因此,铸造起重机结构健康监测中的风险识别、安全评价、寿命预测技术与设备全生命周期的安全运维密切相关。

2 结构健康监测的主要指标

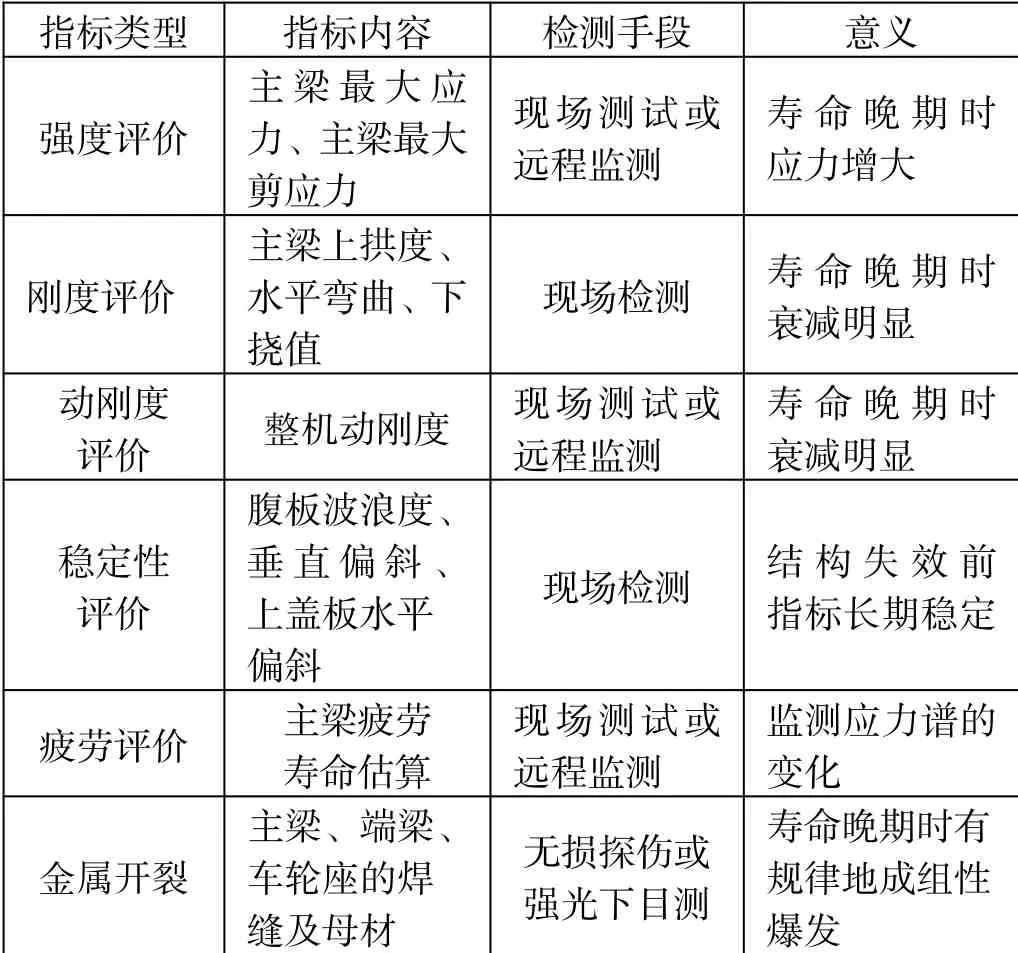

铸造起重机结构健康监测是通过现场检测试验的手段或安装传感器远程传输测试信号的手段,评价金属结构整体及关键部位的安全程度或健康状态,是对结构承载能力的安全评估,还包括对结构件长期使用后出现强度损伤累积后的风险评价以及使用寿命的估算,分析结果将提示用户了解设备的安全使用年限或更新时间点。结构健康监测的主要指标如表1所示[1]。

表1 结构健康监测主要指标

结构健康监测的主要指标中,动刚度指标的变化是一个容易被忽视的数据,目前的工程实例显示,动刚度指标的变化量与结构风险相关联,动刚度的下降预示着结构风险的上升。

3 结构损伤部位的识别

铸造起重机主要结构易发生损伤破坏的部位位于距离移动载荷作用位置最近的应力集中处焊缝或截面突变处母材。

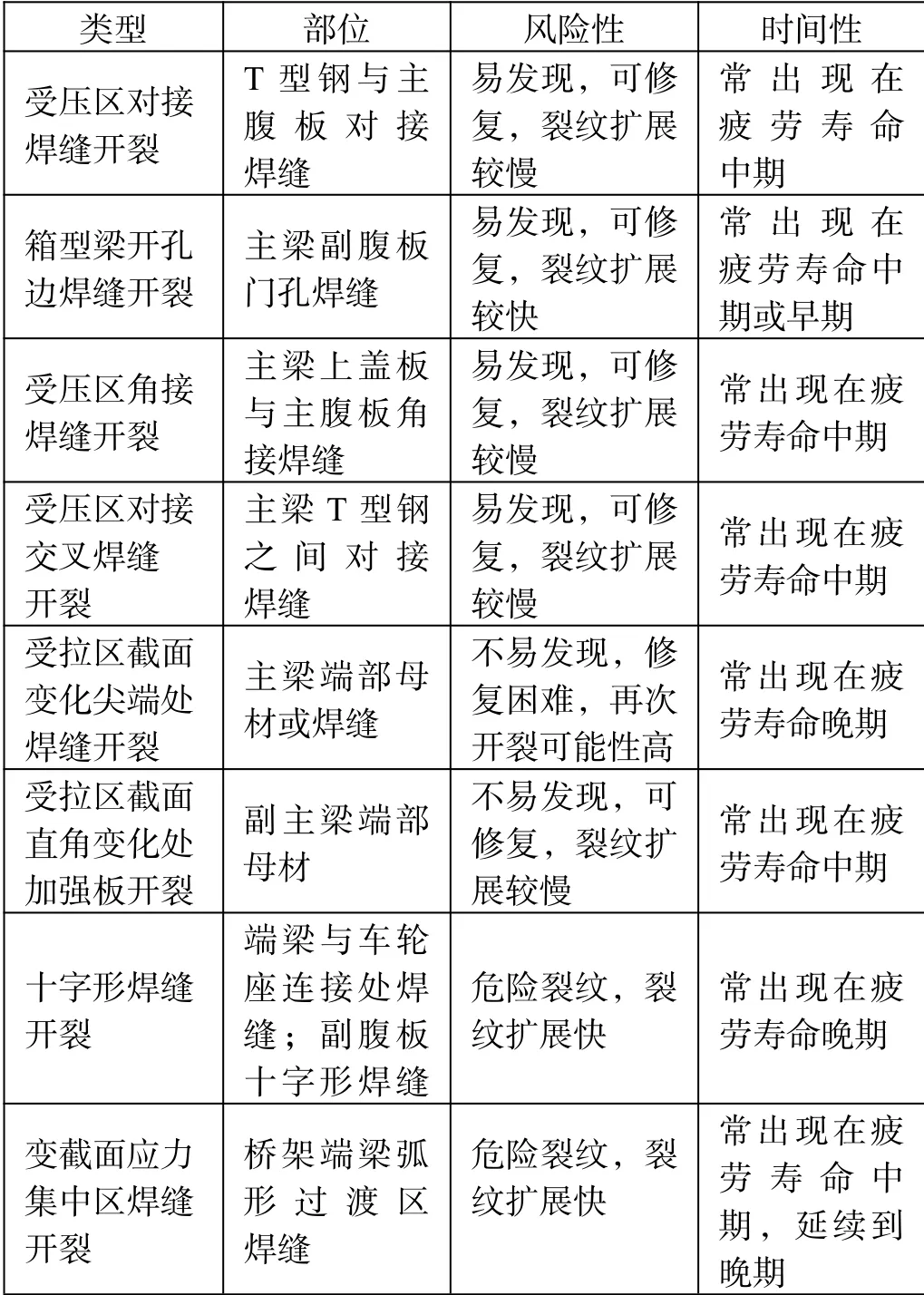

关键因素有2个,分别为移动载荷的动态冲击部位、结构自身的应力集中部位。移动载荷作用点一类是行走的主小车车轮,另一类是行走的大车车轮。应力集中部位包括截面弧形过渡区、截面突变处、十字形焊缝、门孔、主梁角焊缝、对接交叉焊缝几种部位。不同类型损伤破坏的识别如表2所示[2]。

表2 不同类型损伤破坏的识别

T型钢与主腹板对接焊缝的损伤常出现在设备生命周期的中期,这是距主小车车轮移动载荷最近的主焊缝,受轮压往复交变作用的影响。当小车轨道中心线与主腹板中心线的偏差超标时或小车轨道接头间隙、高低差超标时,易发生此类焊缝开裂。

主梁副腹板门孔焊缝的损伤常出现在设备生命周期的中期或早期,门孔弧形焊接残余应力较高和孔边应力集中系数较高是此类焊缝开裂的原因,此处修复时需要局部加强。

主梁上盖板与主腹板角接焊缝损伤常出现在设备生命周期的中期,在一些不使用T型钢的箱型主梁内常出现此类焊缝开裂,但目前铸造起重机主梁的设计已很少采用这种形式[3]。

主梁T型钢之间对接焊缝的损伤常出现在设备生命周期的中期,这是距主小车车轮移动载荷最近的交叉焊缝,焊接工艺要求严,此处修复时需要局部加强。

主梁端部母材或焊缝的损伤常出现在设备生命周期的晚期,此处受到大车车轮的运行冲击影响,修复难度较高,再次开裂的可能性大,属于危险裂纹。

副主梁端部母材的损伤常出现在设备生命周期的中期,此处裂纹扩展较慢,但日常点检不易发现。

桥架端梁与车轮座连接处焊缝的损伤常出现在设备生命周期的晚期,这是距大车车轮座移动载荷最近的角焊缝,受大车轨道现状的影响很大,属于危险裂纹。

桥架端梁弧形过渡区焊缝的损伤常出现在设备生命周期的中期至晚期,这是距大车车轮移动载荷最近的变截面焊缝,此类损伤往往在桥架几个方位的相同形状区相继开裂,修复后再次开裂的可能性大,属于危险裂纹。

当桥架主梁与端梁之间是铰接形式连接时,连接轴的轴套在使用数年后易发生磨损晃动,继而引发连接轴的磨损,如不及时更换轴和轴套,会引起车轮座连接焊缝更易受到水平方向的冲击。此类损伤常出现在设备生命周期的中期。

近几年的实际工程经验显示,设备生命周期晚期出现的结构损伤往往是多个相同形式区域或部位发生有规律的、成组成对的开裂破坏。当这组部位的破坏得到修复加固处理后,新的一组应力集中区又会发生有规律的、成组成对的开裂破坏。这种损伤破坏的递推性是疲劳寿命晚期的重要特征。

4 工程实例

某炼钢厂260t-27m铸造起重机,2007年投入使用,承担钢水包的搬运工作,日常工作载荷约260 t。2007—2020年的工作频率按每天84个工作循环估算,2021年起的工作频率按每天100个工作循环估算。工作频率从繁忙程度进入非常繁忙程度。

2016年12月检测试验,相隔4年3个月后,2021年3月再次检测试验。2次的检测试验为观测该设备桥架结构疲劳寿命的中后期历程及疲劳损伤的部位变化,提供了直接数据。

4.1 桥架主梁结构疲劳使用寿命估算

主梁跨中截面最大拉应力在13个工作循环状态下的测试应力谱如表3所示。

表3 主梁应力幅—频次数据表

这一结果表示某炼钢厂260t-27m铸造起重机桥架主梁结构的疲劳寿命应达到468 990个工作循环。

设备2007年投入使用,以一年工作360 d,每天作业量84个满负荷估算。至2020年12月已完成了423 360个工作循环。

从2021年开始计算,主梁疲劳剩余寿命为45 630个工作循环。如每天作业量增加至100个满负荷,则剩余工作时间456个工作日,至2022年4月。设备金属结构在2022年4月后进入安全隐患加剧时期。

需要提示的是,疲劳寿命估算技术的意义是提示设备从安全使用进入到隐患频发的时间段或窗口期。局部的补焊修复在不改变损伤破坏的必然进程中,可能会对损伤破坏的扩展时间起到一定的延缓作用。

4.2 桥架结构健康指标的检测及晚期变化

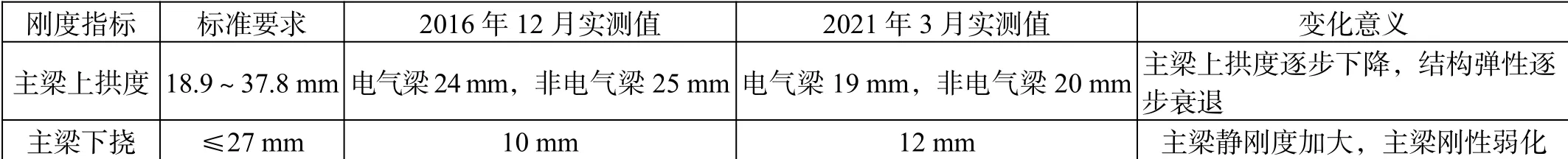

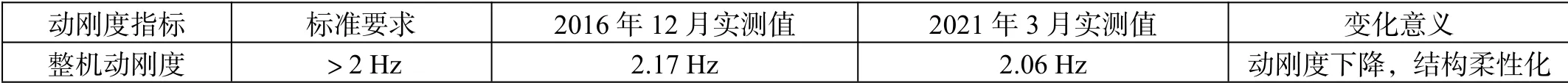

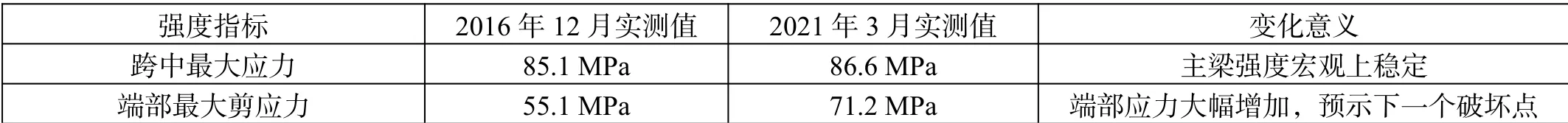

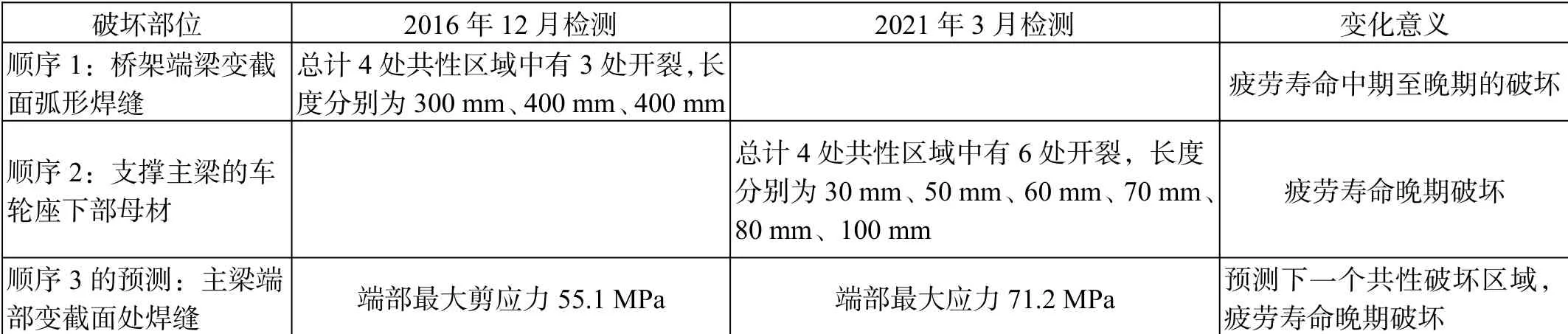

桥架主梁静刚度变化如表4所示。起重机动刚度变化如表5所示。桥架强度变化如表6所示。损伤部位扩展变化如表7所示。

表4 桥架主梁静刚度变化

表5 起重机动刚度变化

表6 桥架强度变化

表7 损伤部位扩展变化

5 结论

铸造起重机结构健康监测的目的和意义是对在役承载结构的安全性进行评价,是依据现场检测试验、监测数据在线或离线分析以及损伤检测的手段,评估金属结构整体及关键部位的安全程度或健康状态。因此,定义健康指标、变化特征及其与结构疲劳寿命晚期症状的关联性是一项具有很高工程价值的工作。不但对强度损伤历史累积后的风险评估以及铸造起重机报废时间点具有指导意义,而且直接验证起重机疲劳使用寿命估算技术的准确性。

按照前述工程实例,在疲劳寿命估算的中后期至晚期,结构静刚度、动刚度、应力强度之间发生着明显且互相关联的变化。主梁上拱度逐步下降,结构弹性逐步衰退。主梁静刚度加大,刚性弱化。整机动刚度明显衰减,结构逐步柔性化。在强度指标方面,结构件的强度薄弱处、应力集中处依据受外载荷作用的敏感程度顺序,显现应力明显增长,强度衰减。

在疲劳寿命估算的中后期至晚期,位于距离移动载荷作用位置最近的(或较近的)应力集中处焊缝或截面突变处母材,发生有规律的、成组成对的开裂破坏[4]。特别是在疲劳寿命晚期,此类破坏具有不易排查、不易修复、扩展加快、部位递推的特点。