基于S7-1500 PLC的立体智能仓库控制设计*

2022-06-26莫慧芳邓婉莹

莫慧芳,邓婉莹

(广州科技贸易职业学院智能制造学院,广东 广州 511442)

自动化智能立体仓库又可以称作自动存储仓库,它通常是指两层以上高的货架,通过运用自动化设备进行统一的操作,将货物进行进出仓库处理,不需要进行人工搬运即可完成,这样的仓库不仅仅具有原先传统仓库的功能,同时还有分类、理货等新的功能,提高空间使用率,也可以方便取货,提高工作的效率[1]。

1 系统总体设计

本立体智能仓库系统主要由3个独立的工作站组成,分别为输送物料工作站、物料分拣工作站、成品入库工作站。当井式送料机构检测到存在物料底座时,S7-1500 PLC控制推料气缸将物料底座推至变频器控制的传送带上,开始输送物料底座,待阻挡气缸上的物料底座检测传感器检测到物料底座时,输出信号使传送带停止运行,等待物料放至物料底座上后传送带再次启动运行,挡板上的光纤传感器检测到信号时将传送带停止运行,等待物料放至物料底座上后传送带再次启动运行,开始输送成品物料,当传送带末端的传感器检测到成品物料到位信号时传送带停止运行,完成物料底座的输送和物料分拣工作。此时由步进驱动控制的Y轴丝杆与伺服驱动控制的Z轴丝杆分别运动到取件位置,到达取件位置后,丝杆上的伸缩气缸伸出到位后夹紧物料,待物料夹紧后丝杆移动到安全位置,到达安全位置后丝杆上的伸缩气缸缩回,伸缩气缸缩回到位后丝杆运动到仓库指定位置进行入库放料,成品入库工艺完成,完成智能仓储工艺。

2 系统硬件设计

本系统是由井式送料机构、G120变频器输送装置以及各个气缸组成的输送物料工作站;由分度盘装载物料通过PLC指令进行内部运算实现物料分拣从而形成的物料分拣工作站;由伺服控制装置和几个双控气缸以及模拟仓库仓储区组成成品入库工作站。本系统以SIMATICS7-1500 PLC为主控,ET 200 SP为辅助控制,通过Profinet通讯实现对变频器、伺服驱动装置、双控气缸的控制,以各种传感器进行信息反馈,实现对系统的环境信息采集,进而完善立体智能仓库各个功能。

可编程逻辑控制器是一种专门为在工业环境下应用而设计的数字运算操作电子系统。它采用一种可编程的存储器,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程[2]。

可编程逻辑控制器基本结构主要有CPU、电源、储存器和输入输出接口电路等组成。中央处理器单元一般由控制器、运算器和寄存器组成。

SIMATIC ET 200 SP是分布式I/O系统,配有CPU,可进行智能预处理,以减轻上一级控制器的负荷压力。而且其CPU也可用作单独的设备。使用故障安全CPU,可以实现安全工程应用。安全程序的组态和编程方式与标准CPU相同。提供有种类丰富的I/O模块,进一步完善了该产品线。

触摸屏(Touch Panel)又称为“触控屏”“触控面板”,是一种可接收触头等输入讯号的感应式液晶显示装置,它是由触摸检测部件和触摸屏控制器组成。当接触了屏幕上的图形按钮时,屏幕上的触觉反馈系统可根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板,并借由液晶显示画面制造出生动的影音效果[3]。

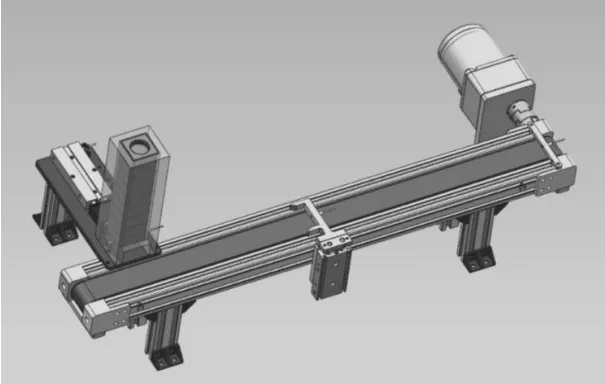

2.1 输送物料工作站

该工作站主要实现底座物料的定向送料,如图1所示。通过SIMATICS7-1500 PLC指令控制,当光纤传感器检测到料仓中存在方形物料底座时,SIMATICS7-1500 PLC的输入端会接收到该信号信息,从而将方形物料底座通过双控气缸推送到运输物料输送线上等待SIMATICS7-1500 PLC控制G120变频器驱动运输物料输送线的传送带,对底座物料进行定向传送,再通过SIMATICS7-1500 PLC进行指令控制,完成装载物料,到达传送带末端等待入库,完成输送物料工作。

图1 输送物料工作站

变频器(Ⅴariable-frequency Drive,ⅤFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。

西门子G120变频器是一种包含各种功能单元的模块化变频器系统,包括控制单元(CU)、电源模块(PM),CU在多种可以选择的操作模式下对PM和连接的电机进行控制和监视。通过控制单元,可与本地控制器以及监视设备进行通讯。电源模块的功率范围为0.37~250 kW。西门子G120系列变频器尤其适合用作整个工业与贸易领域内的通用变频器。

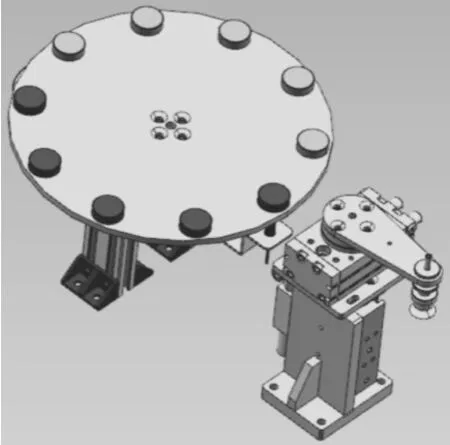

2.2 物料分拣工作站

该工作站主要实现物料的分拣,如图2所示。通过SIMATICS7-1500 PLC指令程序进行运算,通过传感器采集物料信息对物料进行分拣,将指定物料转动至可抓取位置,再由SIMATICS7-1500 PLC控制气缸对物料进行抓取放置至底座,完成物料分拣工作。

图2 物料分拣工作站

步进电机是一种作为控制用的特种电机,它的旋转是以固定的角度(称为“步距角”)一步一步运行的,其特点是没有积累误差(精度为100%),所以广泛应用于各种开环控制。

步进电机的运行要有一电子装置进行驱动,这种装置就是步进电机驱动器,它是把控制系统发出的脉冲信号转化为步进电机的角位移,或者说,控制系统每发一个脉冲信号,通过驱动器就使步进电机旋转一步距角。所以步进电机的转速与脉冲信号的频率成正比。控制步进脉冲信号的频率可以对电机精确调速;控制步进脉冲的个数可以对电机精确定位目的。

色标传感器指的是对各种标签进行检测,即使背景颜色有着细微差别的颜色也可以检测到,处理速度快,自动适应波长,能够检测灰度值的细小差别,与标签和背景的混合颜色无关。

色标传感器常用于检测特定色标或物体上的斑点,它是通过与非色标区相比较来实现色标检测,而不是直接测量颜色。色标传感器实际是一种反向装置,光源垂直于目标物体安装,而接收器与物体成锐角方向安装,让它只检测来自目标物体的散射光,从而避免传感器直接接收反射光,并且可使光束聚焦很窄。白炽灯和单色光源都可用于色标检测。

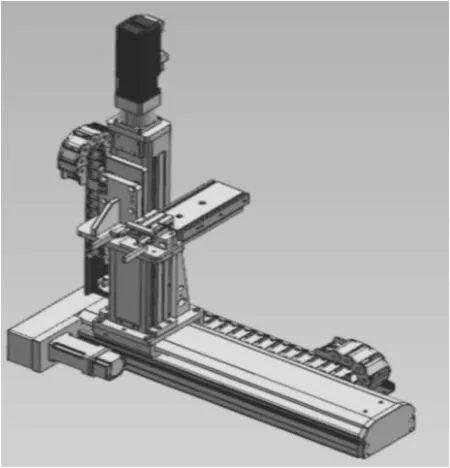

2.3 成品入库工作站

该工作站主要实现成品入库工艺,如图3所示。当成品物料到传送带末端即达取件位置时,由SIMATICS7-1500 PLC通过控制迈信伺服驱动器驱动丝杆轴运动到取件位置,再由SIMATICS7-1500 PLC控制气缸进行成品物料抓取,取件完成后控制丝杆轴运动至放料位置进行成品物料存储,完成智能仓储工作[4]。

图3 成品入库工作站

伺服驱动器(Servo Drives)又称为“伺服控制器”“伺服放大器”,是用来控制伺服电机的一种控制器,其作用类似于变频器作用于普通交流马达,属于伺服系统的一部分,主要应用于高精度的定位系统。一般是通过位置、速度和力矩3种方式对伺服电机进行控制,实现高精度的传动系统定位,目前是传动技术的高端产品。

伺服驱动器是现代运动控制的重要组成部分,被广泛应用于工业机器人及数控加工中心等自动化设备中。当前交流伺服驱动器设计中普遍采用基于矢量控制的电流、速度、位置3闭环控制算法。该算法中速度闭环设计合理与否,对于整个伺服控制系统,特别是速度控制性能的发挥起到关键作用。

3 系统软件设计

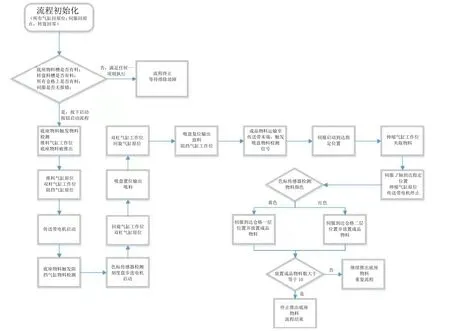

当系统上电后,设备硬件进行初始化,系统将根据SIMATICS7-1500 PLC发送的指令以及信息,按照SIMATICS7-1500 PLC的组态控制以及程序逻辑对各个工作站实现精确控制和调节。每个工作站均由SIMATICS7-1500 PLC发出对应指令信号才会开始,当工作站完成任务后都会反馈一个完成信号给SIMATICS7-1500 PLC,由SIMATICS7-1500 PLC进行判断进行相应的功能执行[5]。系统流程图如图4所示。

图4 S7-1500 PLC立体仓库流程控制

具体系统流程如下,当料槽检测有物料底座时经输送物料工作站由气缸推出物料底座且启动传送带运送至物料分拣工作站。此时,色标传感器对当前物料盘进行物料信息采集分析的结果进行分拣,分拣后同个气缸将物料放置到当前底座上,再次由输送物料工作站运输至传送带末端。当传送带末端的传感器检测到信号时,启动成品入库工作站,使伺服控制码垛机到达指定位置进行取料,再根据物料分拣工作站对当前物料信息的分析结果,分别将黄色物料放置于仓库第一层,红色物料放置于第二层,仓格物料放置从左到右依次按1、2、3、4、5的顺序进行放置,仓格空缺位置按照该顺序进行优先等级排序放置。未放满整个仓库时则由输送物料工作站继续推出物料底座,重复流程;当放满共10个物料时停止整个系统运作,流程结束并报警。

4 系统应用

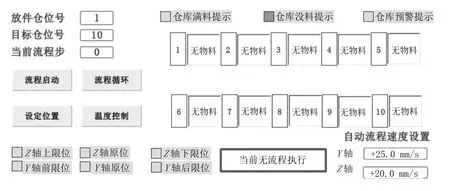

该立体智能仓库系统用于工业仓库搬运物料及物料分拣实训台,通过在实训台使用HMI对该仓库信息进行模拟测试,当确认当前实训台处于可运行条件下时,可点击“流程启动”启动流程,可自行决定是否按下“流程循环”按钮,当按下“流程循环”按钮时,系统工艺将运行至放满整个仓库。可通过HMI中的当前流程步以及流程框可监控当前系统工艺流程运行状况。并且PLC通过各种仓库中的传感器以及物料分拣工作站的色标传感器进行仓库库位的信息采集并在HMI上进行显示,如图5所示。

图5 智能仓库系统界面

5 结语

本文设计的立体智能仓库,通过SIMATICS7-1500 PLC、G120变频驱动、伺服驱动器、双控气缸以及各类传感器等组装为一个工业仓库产线,该立体仓库可通过PLC的信息采集在HMI上进行仓库信息的展示以及显示,从而完成工业应用中物料的搬运、分拣、入库等工作,为工业生产带来很大的便利性。实际应用表明该立体智能仓库具有稳定可靠、定位精确、人机界面友好等特点,并且可通过对SIMATICS7-1500PLC进行软件编程,从而优化仓库的功能,提高该立体智能仓库的功能性。