基于Autoform汽车左后门外板工艺优化模拟研究

2022-06-25刘可宁

姜 旭,鲍 宇,刘可宁

(黑龙江工程学院 工程训练中心,哈尔滨 150050)

汽车行业的迅猛发展推动着汽车模具产业逐年增长,使我国成为模具生产大国[1],而CAE技术作为模具开发过程中必不可少的环节,可以对板料冲压全过程进行模拟,预测产品生产过程中可能发生的开裂、起皱、回弹等质量问题,从而降低产品开发成本、缩短开发周期[2]。Autoform具有界面友好、适用于复杂结构、计算快速且精度较高等特点,是一款在板料成形领域市场份额占比较高的商用软件,全球90%以上汽车制造厂商在冲压模具开发过程使用[3]。

来自韩国的Lee等[4]基于实验和有限元模拟研究提高汽车用E-FORM 镁合金薄板成形性因素;波兰的Stadnicki等[5]采用Autoform和Dynaform对汽车车身零件进行有限元模拟,模拟结果与实验具有较高一致性;权宏等[6]以汽车天窗加强环为研究对象,基于Autoform进行数值模拟,确定了最终工艺参数压边力为2 400 kN、凸凹模间隙为1.2 mm、摩擦系数为0.15;王康康等[7]提出了一种Dynaform与智能算法融合的策略,并构建GA-BP神经网络模型,得出最优参数;朱帅等[8]研究了顶盖前边梁加强板热成形过程中工艺参数对零件质量的影响。

文中以某主机厂一款SUV左后门外板为研究对象,通过调整结构、拉延筋阻力系数、工艺参数等手段,解决拉延过程中局部开裂、拉延不充分及起皱等质量问题。采用正交实验法找出工艺参数(压边力、凸凹模间隙、摩擦系数)对拉延工序的最大减薄率和最大增厚率影响程度,得到最优参数,并以此为基础进行全工序模拟。

1 屈服理论

采用Banablic-Balan-Comsa 2005(简称BBC 2005)屈服准则,它是通过增加权重因子的一种更为先进的各向异性屈服准则,主要描述金属板材在平面应力作用下的非弹性形变[9]。BBC2005屈服准则已集成于Autoform商业软件中,其公式为

(1)

Γ=Lσ11+Mσ22,

(2)

(3)

(4)

σ11=Yθcos2θ,σ22=Yθsin2θ,

σ12=σ21=Yθsinθcosθ.

(5)

2 工艺分析及实验方案

2.1 工艺分析

利用CATIA创成式曲面设计模块绘制某SUV左后门外板结构,图1为该左后门外板示意图,零件尺寸为1 190 mm×1 045 mm×188 mm,材料厚度0.7 mm,车门外板根据主机厂要求选择冷轧钢DC04,其中,屈服强度σs=208 MPa,抗拉强度Rm=307.4 MPa,延伸率A=38.6%,应变硬化指数n=0.18,弹性模量2.1×105MPa,泊松比0.3。根据以往生产经验,拉延成形采用单动拉延,具体工序流程为:拉延→修边+冲孔→侧翻边→整形+侧冲孔,拉延工序有限元模型如图2所示。

图1 左后门外板模型

图2 拉延工序有限元模型

2.2 实验方案

由于该零件尺寸和高差较大,在分析过程中修边线处易发生起皱等质量问题,车门把手成形处上圆角较小,容易产生拉裂现象,需要对局部结构进行优化。文中采用数值模拟方法,通过设计工艺补充面、结构优化、调整拉延筋系数以及工艺参数等手段,改善零件成形性,从而解决上述质量问题。

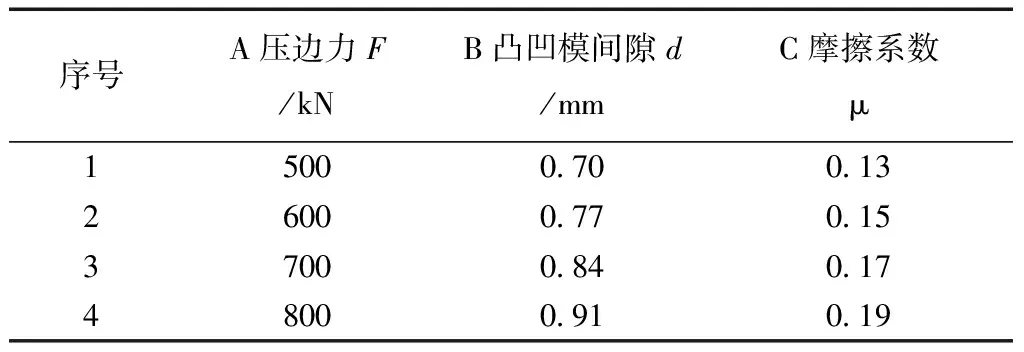

基于Autoform模拟左后车门外板成形过程,在分析时,三角网格最大边长为20 mm,网格总数为16 974,单元类型选择EPS-11弹塑性壳单元。该类型单元在厚度方向上有11层积分点,其优势是厚度方向积分点多,可以增加对应力的捕捉,提高计算精度。通过正交实验法研究拉延工序中工艺参数,包括压边力、凸凹模间隙、摩擦系数对左后车门外板最大减薄和最大起皱的影响,使用较少的分析次数,精准找出较优的因素水平组合。利用得出的最优工艺参数再进行全工序工艺方案分析,根据所得参数指导模具开发。正交实验方案如表1所示,其中,压边力选取范围500~800 kN,凸凹模间隙取值1.0t~1.3t(t为板材厚度,文中t=0.7 mm)。

表1 正交实验水平因素

3 数值模拟

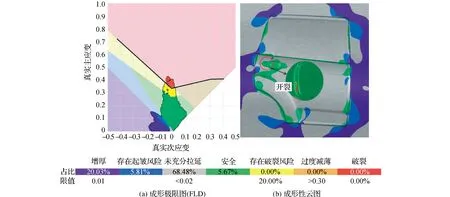

3.1 车门外板拉延模初次模拟及优化

根据设定好的参数对左后门外板拉延成形过程进行初次模拟(初次模拟压边力500 kN,凸凹模间隙0.7 mm,摩擦系数0.15),拉延工序成形有限元云图和成形极限图(FLD)如图3所示。依据主机厂质量标准要求,外覆盖件修边线以内不允许出现开裂和起皱等质量问题。拉延成形过程中,车门把手转角过渡区域发生开裂现象,这是由于结构圆角较小,材料流动阻力过大,转角部位传力过渡区域拉应力增大,造成该区域成形性较差,发生开裂问题[10]。通过成形结果云图可知,零件修边线以内区域拉延严重不充分,拉延不充分区域面积占比高达68.5%,这主要是由于拉延筋阻力系数和压边力过小造成的。修边线附近紫色区域有明显增厚,会引起板料起皱,主要是由于拉延筋阻力系数小、材料流入型腔过多产生起皱问题[11]。

图3 拉延模优化前成形极限图(FLD)及有限元云图

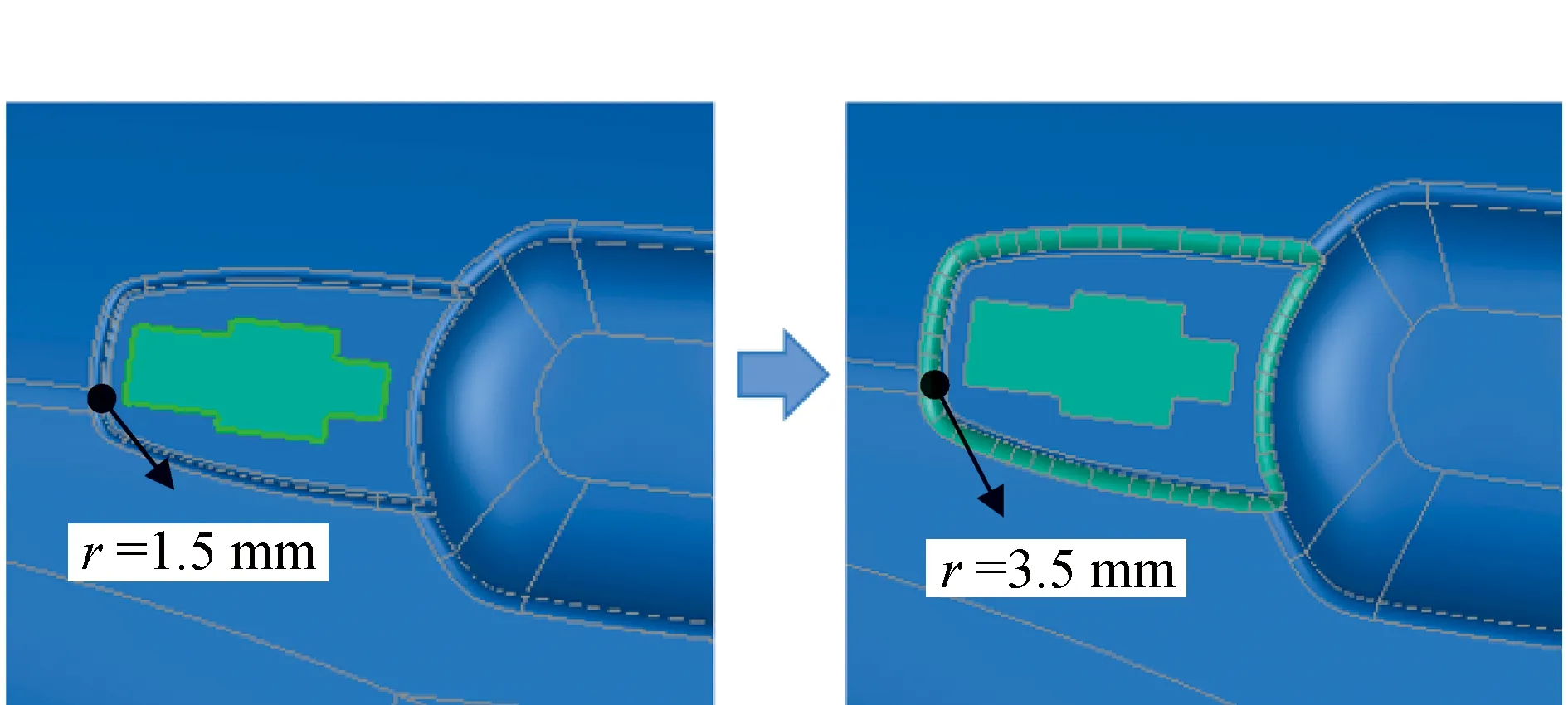

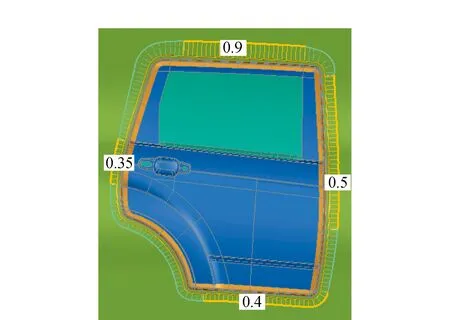

如图4所示,将车门把手上圆角半径由1.5 mm 增加至3.5 mm,可以降低局部材料流动阻力,减小圆角转角区域过度减薄,解决零件局部开裂问题[12];对拉延筋布置重新优化,增大局部拉延筋阻力系数,解决零件拉延不足和修边线附近区域起皱问题,但拉延筋阻力系数不宜过大,过大会造成局部开裂问题[13-14],重新布置后的沿周拉延筋设计如图5所示。根据有限元云图,优化后修边线内未发生开裂和起皱问题,零件整体拉延不足问题得到明显改善,拉延工序拉延不足比例降低至35.8%,观察成形极限图(FLD)也可得出,拉延后未发生开裂,起皱区域也仅出现在法兰和工艺补充面上,后续工序该部分将切除,不影响最终零件质量。图6所示为优化后有限元云图和成形极限图(FLD)。

图4 模型结构优化

图5 拉延筋设计

图6 拉延模优化后成形极限图(FLD)及有限元云图

3.2 车门外板拉延模正交实验

在重新布置拉延筋和优化局部结构有限元模型基础上,选取压边力、凸凹模间隙、摩擦系数为研究对象。其中,压边力对板料减薄率影响较大,主要受压边圈和凹模在厚度方向所施加应力控制,当压边力越大,板料减薄率越高。凸凹模间隙影响板料与模具间接触面积,从而改变板料成形应力分布,凸凹模间隙越大板料应力分布越小,该参数直接影响零件成形质量。摩擦系数与实际生产过程中板料和模具材料、接触面积、润滑条件等有关,摩擦系数越大,摩擦力越大,板料流动性越差,会增加模具磨损量和板料开裂风险,需要根据实际生产情况合理把控[14]。

采用三因素四水平进行正交实验,制定规格为L16(43)表格,正交实验设计与分析结果如表2所示。根据外覆盖件质量要求,最大减薄率应小于板料厚度30%,最大增厚率小于板料厚度3%[15],部分序列实验结果最大减薄率和最大增厚率超过目标值,且超过部分多集中于工艺补充面上。

表2 正交实验设计与分析结果

根据16组数据结果,采用较为便捷有效的极差分析法对数据进行处理分析[16],其结果如表3、表4所示。根据极差分析结果,工艺参数对左后门外板拉伸成形后最大减薄率和最大增厚率影响程度由大到小顺序皆为:摩擦系数>压边力>凸凹模间隙。对于最大减薄率,结果越小表明零件成形性越优,其最优组合为A1B3C1,即压边力500 kN、凸凹模间隙0.84 mm、摩擦系数0.13;对于最大增厚率,结果越小表明零件成形效果越好,发生起皱问题可能性越低,其最优组合为A4B1C4,即压边力800 kN、凸凹模间隙0.7 mm、摩擦系数0.19。

表3 最大减薄率极差分析结果

表4 最大增厚率极差分析结果

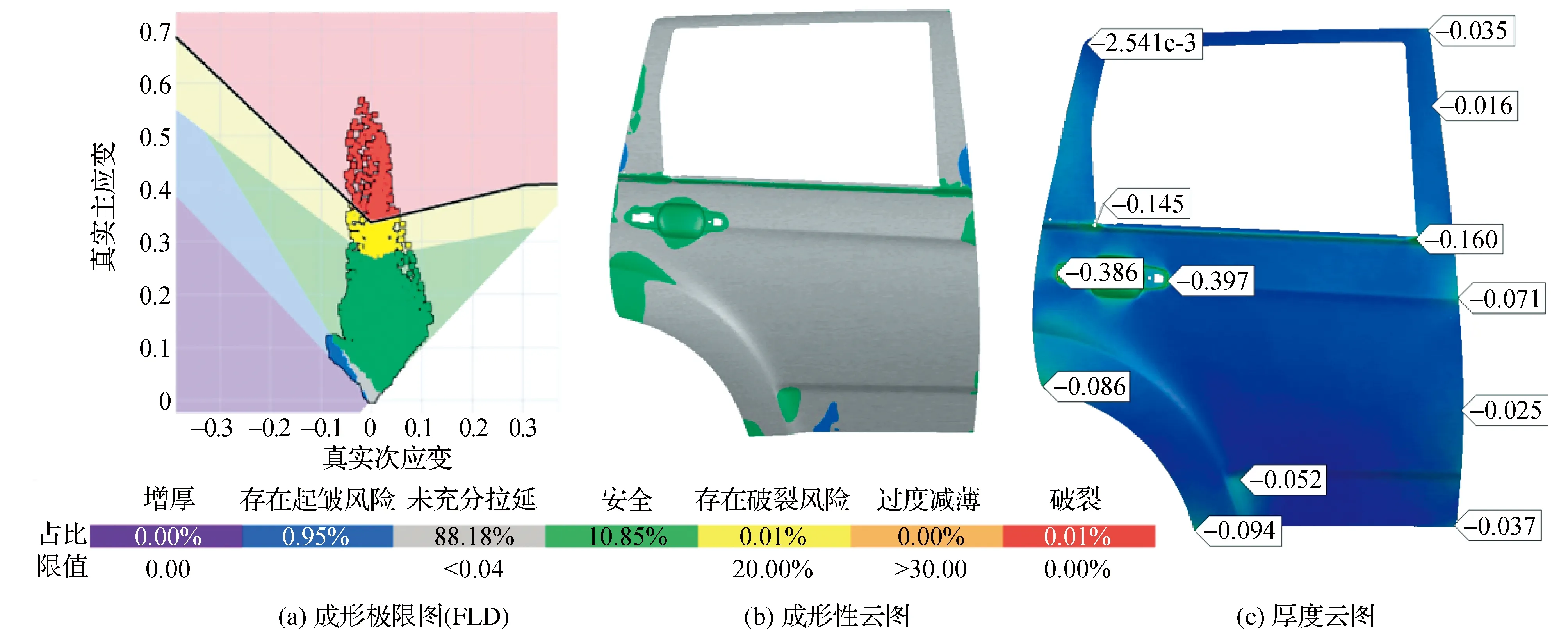

3.3 车门外板全工序模拟

根据两组拉延模最优组合成形结果可知,最优参数A1B3C1最大增厚率为3.3%,虽略超过目标值3%,但是其最大增厚区域在工艺补充面上,后续工艺将会被切除,不影响最终整体零件质量。最优参数A4B1C4最大减薄率为39.1%,超过目标值30%,且减薄区域已经发生拉裂问题,这是拉延工序生产过程中不允许发生的质量问题[17-18],所以选择工艺参数A1B3C1(压边力500 kN、凸凹模间隙0.84 mm、摩擦系数0.13)为最终参数进行拉延工序分析。基于该参数进行左后门外板全工序模拟,分析结果如图7所示。根据云图可知,经过落料、冲孔、修边等工序后,该零件优化前后拉延不足问题得到明显改善,整形后安全区域由10.85%提高至77.38%,优化后无明显增厚趋势,最大减薄率由优化前39.7%降低至24.5%,局部开裂问题得到解决,成形性较好,如图8所示。

图7 优化前成形极限图(FLD)、有限元云图及厚度云图

图8 优化后成形极限图(FLD)、有限元云图及厚度云图

4 结 论

1)通过增加门把手成形区域上圆角半径尺寸至3.5 mm,可以有效降低局部材料流动阻力,防止拉延过程中局部开裂问题。

2)通过重新布置拉延筋分布,调节拉延筋阻力系数,可以改善修边线周围起皱问题。

3)左后门拉伸模工艺参数对最大减薄率和最大增厚率影响程度由大到小顺序皆为:摩擦系数>压边力>凸凹模间隙。根据外覆盖件质量标准,拉延模最佳工艺参数组合为压边力500 kN、凸凹模间隙0.84 mm、摩擦系数0.13。

4)经过全工序模拟结果可知,汽车左后门外板最终成形质量较好,整形后板料处于安全状态区域达77.38%,最大减薄率为24.5%,零件拉延充分,无局部开裂和过度减薄、起皱等质量问题,满足设定的目标要求,可以用于指导后续模具设计。