水力割缝封孔提高瓦斯抽采浓度试验研究

2022-06-25李成成

李成成

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

深部煤层有显著的“三高一低”现象,即“高应力、高压、高温和低渗”特征[1-4]。目前,针对不具备保护层开采条件的煤层,防治煤与瓦斯突出主要采用地面钻井及煤矿井下预抽。其中,煤矿井下抽采主要又分为顺层钻孔和穿层钻孔2种方式。地面钻井抽采技术具有孔径大、抽采率高、抽采半径大、地面施工条件好等优点,但是施工成本较高,煤层透气性较低的煤层地面钻孔预抽效果差。与地面钻井抽采相比,煤矿井下采用顺层钻孔和穿层钻孔防治煤岩瓦斯动力灾害更易实施,但是煤矿井下大部分区域因为施工的钻孔直径小、煤层透气性较低,抽采的瓦斯量偏小,瓦斯浓度偏低;而增大钻孔直径、提高煤层透气性、降低煤岩层应力状态、强化封孔质量、提高瓦斯抽采浓度是提高该措施效果的常用方法之一。国内科研人员对高瓦斯低透气性煤层的强化抽采技术进行了相关研究,主要集中在2个方面:①松动爆破法[5-9],包括中深孔爆破、聚能爆破、水压爆破等;②水力增透措施[10-17],包括水力挤出、低压水力冲孔、中高压水力割缝和水力压裂等。在深部在高地应力、高瓦斯、低渗透煤层条件下,瓦斯抽采难度大,并且煤层瓦斯预抽后煤与瓦斯突出灾害依然时有发生[18-20],单一依靠顺层及穿层钻孔瓦斯预抽已不能满足煤与瓦斯突出灾害的防治需求。因此,亟须构建适用于深部煤层条件下顺层钻孔卸压增透及封孔提浓技术。

1 割缝封孔原理

1.1 钻孔应力分布

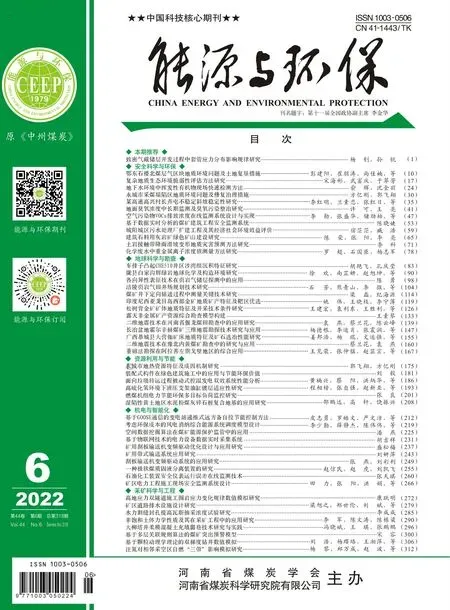

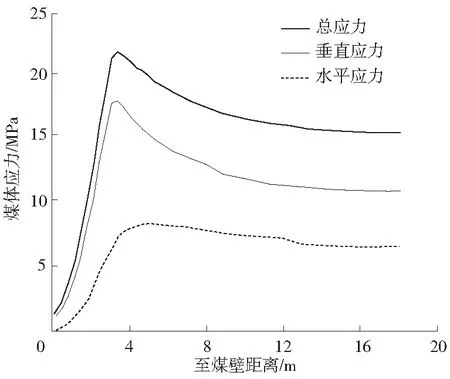

在钻孔轴向方向上受到巷道掘进应力影响,在钻孔径向方向上受钻孔钻进二次应力影响,巷道及钻孔周围发生卸压破坏形成松动圈,如图1所示。

图1 钻孔应力分布Fig.1 Borehole stress distribution

钻孔封孔段处于巷道松动圈影响范围内,特别在破碎区、塑性区内煤体破坏程度高且裂隙发育,易产生漏气通道。若钻孔封孔深度不超过巷道裂隙区,则不能保证封孔效果。长距离封孔,易形成抽采盲区,存在安全隐患。另外,割缝带压封孔工艺的缝槽切割位置应保证超过巷道围岩塑形区,避免加剧煤体破碎程度,增加封孔难度。

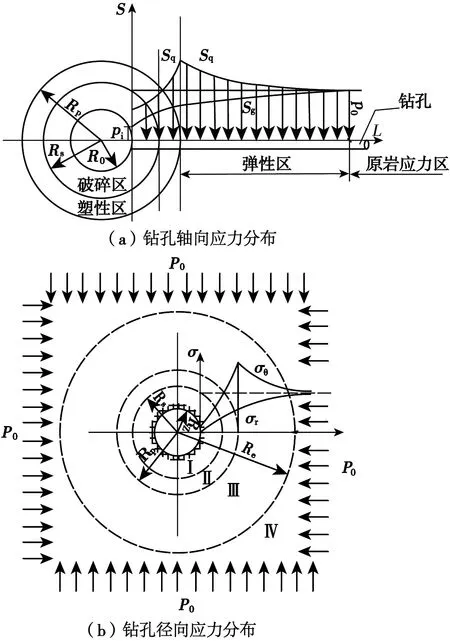

1.2 割缝封孔方式

割缝封孔工艺是基于传统“两堵一注”封孔原理,在封孔段采用割缝方式辅助封孔的新型封孔工艺,如图2所示。主要封孔结构包括堵头、注浆管、返浆管、抽采管、抽采筛管及环形缝槽。

图2 割缝封孔结构示意Fig.2 Schematic diagram of slotting and hole sealing structure

2 合理封孔深度及位置

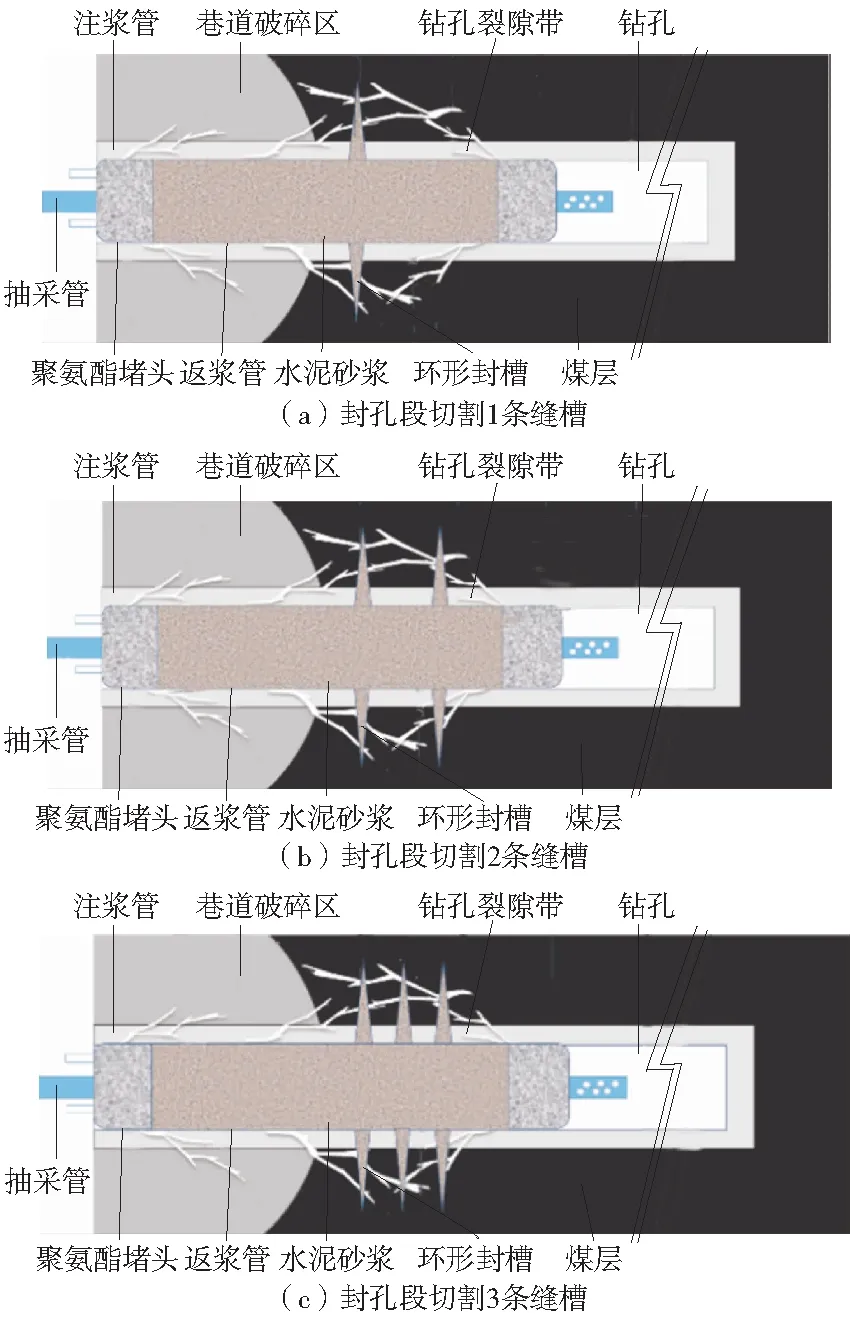

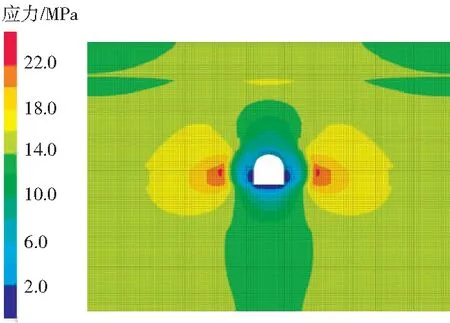

2.1 巷道围岩应力分布数值分析

以煤矿实际地质条件为背景,建立数值模型。在模型中心布置监测点,获得围岩内部的应力及位移量,分别绘制监测曲线,如图3、图4所示。

图3 巷道围岩应力分布Fig.3 Stress distribution of roadway surrounding rock

由图4得出,在巷道围岩周边0~4 m内,煤体内部应力显著降低,处于卸压区。4~15m内出现应力集中现象,4~6 m内应力集中现象较为明显,

图4 巷道围岩应力监测曲线Fig.4 Stress monitoring curve of roadway surrounding rock

且应力逐渐减小。在4 m出现应力峰值点,即为岩石的峰值强度点,应力值为22.47 MPa。4~6 m内应力降低速率小,呈现塑性破坏特征。随着向围岩内部延伸应力成线性降低,呈弹性变化特征,15 m范围外应力与原岩应力基本一致。

2.2 巷道围岩应力分布统计分析

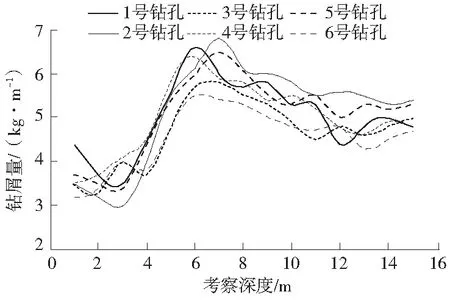

采用直径为42 mm的煤电钻在五轮山煤矿8号煤层1089工作面运输巷煤巷两帮中部位置布置6个检验钻孔,单孔间距为5 m,钻进深度为15 m。通过统计单位进尺的排渣量,对各钻孔钻屑统计量进行曲线拟合,如图5所示。

由图5知,在孔深3 m范围内,钻孔的钻屑量较少。在3~7 m钻屑量呈线性增大,在7 m处钻屑量达到最大值超过6.0 kg/m。随着孔深增加钻屑量逐渐降低,在孔深12 m以后钻屑量趋于稳定。

图5 钻孔钻屑量分布Fig.5 Distribution of drilling cuttings

2.3 割缝封孔合理深度及位置

割缝带压封孔工艺需在封孔段切割环形缝槽,

割缝位置不低于6 m且控制封孔段缝槽间距在2 m以上。综合考虑,对8~15 m钻孔封孔深度进行试验研究。

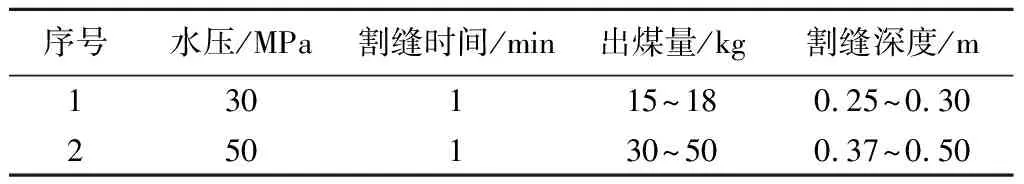

切割水压及时间是控制缝槽深度的关键因素,成正比例关系。通过现场试验,统计结果见表1。

表1 割缝深度试验数据统计Tab.1 Statistics of slotting depth test data

通过割缝试验,其合理的缝槽深度应控制在0.25~0.50 m。

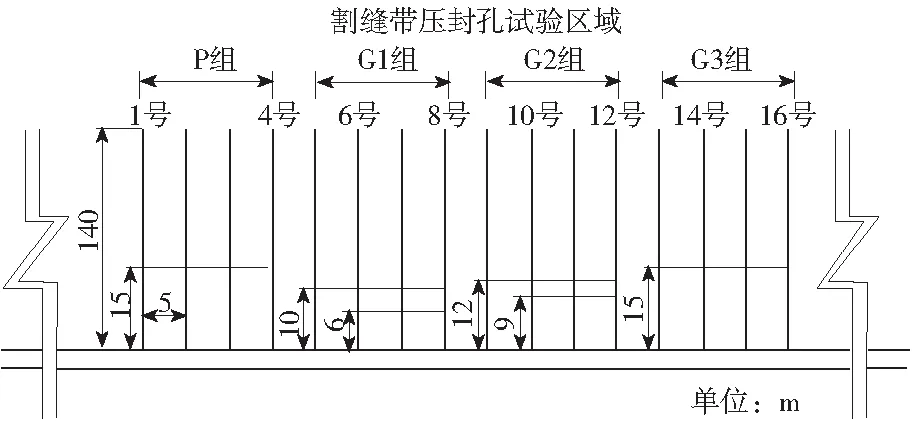

基于矿井现场条件,设计4组对比钻孔,每组4个钻孔,方位角230°,倾角为-2°~2°,孔径113 mm,孔深为140 m,孔间距5 m。P组钻孔(1号—4号)封孔采用传统“两堵一注”工艺,设计深度15 m。G1—G3组(5号—16号)试验钻孔采用割缝带压封孔工艺,设计封孔深度分别为10、12、15 m,封孔段缝槽数量分别为1、2、3条。

图6 钻孔布置Fig.6 Drilling layout

P组钻孔初始抽采浓度45%,平均35%。G1—G3组钻孔初始抽采浓度分别为71%、84%、80%,平均分别为63%、74%、75%。G1—G3组试验钻孔比P组钻孔瓦斯始抽浓度提升1.5~2.0倍,平均瓦斯抽采浓度提升1.77~2.14倍。G1—G3各组钻孔在封孔深度、缝槽数量相同的条件下,随封孔深度增加而增加。通过现场试验研究,验证采用割缝带压封孔工艺的试验钻孔封孔效果较好。综合考虑,合理的封孔参数为封孔深度12 m,封孔段缝槽2条,切割缝槽深度为0.5 m。

3 现场应用

3.1 煤层条件

五轮山煤矿首采8号煤层,煤层平均厚度2.02 m,瓦斯含量18.58 m3/t,瓦斯压力最大3.0 MPa,煤层坚固性系数0.52,试验地点选择为1809工作面,工作面长度155 m,走向长度560 m。

3.2 试验方案

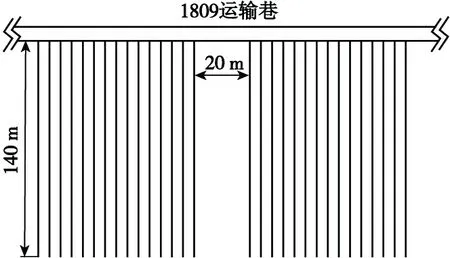

设计2组共30个试验钻孔。其中,1—15号为割缝封孔技术应用钻孔,15—30号为普通对比钻孔,钻孔间距4 m,钻孔长度140 m,割缝组与对比组间距20 m,如图7所示。根据割缝工艺参数研究结论,确定割缝封孔提浓钻孔割缝间距3 m,割缝压力90 MPa,割缝时间10 min,割缝旋转速度60 r/min,封孔参数为封孔深度12 m,封孔段缝槽2条,切割缝槽深度为0.5 m。

图7 试验钻孔布置平面Fig.7 Layout plan of test boreholes

4 试验效果分析

4.1 钻孔出煤量分析

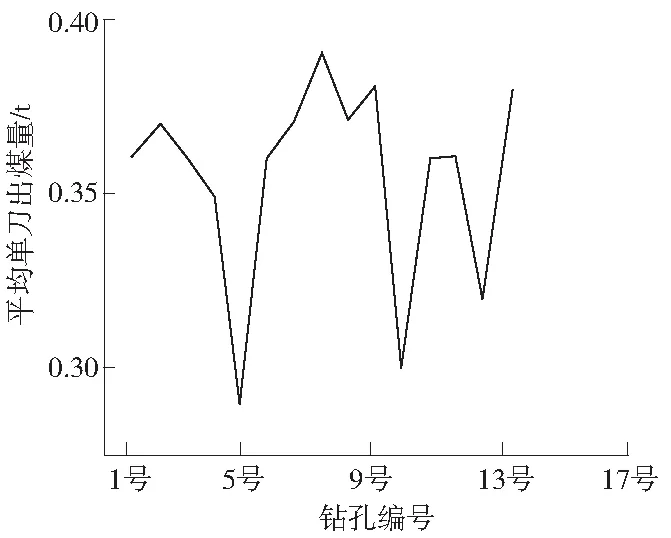

在1809运输巷15个割缝封孔提浓试验钻孔统计出煤量,如图8所示。

从图8中,可知15个割缝钻孔平均单刀出煤量最小为0.30 t,最大为0.39 t,平均为0.35 t,计算等效半径为2.06 m。单孔平均出煤量14.19 t,割缝钻孔累计出煤量为212.8 t。

图8 割缝钻孔出煤量Fig.8 Coal output from slotting drilling

4.2 瓦斯抽采效果对比

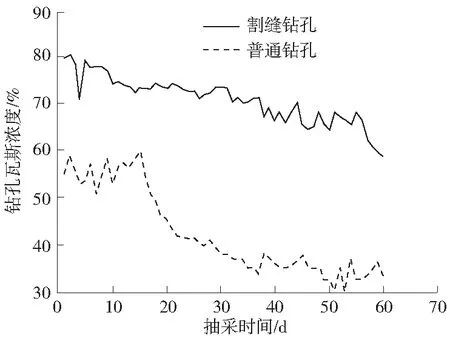

(1)瓦斯抽采浓度考察。抽采60 d采用割缝封孔的割缝钻孔与普通钻孔单孔抽采浓度变化曲线如图9所示。割缝孔平均抽采浓度最大80.4%,最小58.7%,平均70.7%;普通钻孔平均抽采浓度最大59.9%,最小30.4%,平均42.4%,割缝封孔技术使钻孔平均抽采浓度提升28%。

图9 割缝钻孔与普通钻孔瓦斯浓度对比Fig.9 Comparison of gas concentration between slotting and ordinary boreholes

(2)瓦斯抽采纯量考察。抽采60 d内割缝钻孔与普通缝钻孔单孔平均抽采纯量变化曲线如图10所示。由图10可知,割缝孔平均抽采纯量0.194 m3/min;普通钻孔平均抽采纯量0.049 m3/min。割缝孔平均抽采纯量是普通钻孔的3.96倍。

图10 割缝钻孔与普通钻孔抽采瓦斯纯量对比Fig.10 Comparison of gas extraction purity between slotting and ordinary boreholes

(3)煤层透气性对比分析。试验前,现场实测8号煤层原始透气性系数为1.575 m2/(MPa2·d),煤层渗透率为0.039 4×10-3μm2;超高压水力割缝试验后再次测得3号煤层透气性系数提高为5.355 m2/(MPa2·d)、煤层渗透率提高为0.133 9 ×10-3μm2,割缝试验前后对比发现煤层渗透性产生显著

性变化,割缝后渗透性提高为割缝前的3.4倍。五轮山煤矿现场测试数据表明,超高压水力割缝卸压增渗技术及装备显著提高煤层渗透率。

5 结语

(1)基于顺层钻孔封孔漏气及瓦斯抽采浓度低问题,提出了割缝封孔提浓方法。

(2)采用割缝带压封孔工艺试验钻孔比传统“两堵一注”封孔方式的钻孔平均瓦斯抽采浓度提升1.77~2.14倍。

(3)采用超高压水力割缝,煤层割缝半径达到2.06 m。在孔口割缝封孔后,钻孔平均抽采浓度70.7%,抽采纯量为割缝前钻孔的3.96倍。