HXD1型电力机车牵引变流器的线路振动测试及分析

2022-06-24殷仁述

丁 杰, 殷仁述, 熊 英, 付 霞

(1.湖南文理学院 机械工程学院,湖南 常德 415000;2.湖南文理学院 国际学院,湖南 常德 415000)

铁路运输正在向货运重载化和客运高速化方向发展[1],与此同时,受地形、气候和线路老化等因素影响,电力机车的运行环境非常恶劣,振动已成为车载设备失效的重要环境因素之一,引起了人们的高度关注。

David T[2]从铁路系统的振动噪声产生机理入手,开展仿真建模与优化控制。杨云帆等[3]针对某型号电力机车开展车轮非圆化磨耗测试,解释了17阶和24阶非圆化磨耗是导致轮对异常振动报警的根本原因。雷成等[4]基于机车的动力学仿真模型分析车辆低频横向晃动的原因,并提出整改措施。王自超等[5]建立的重载机车动力学模型中考虑了齿轮时变啮合刚度与轨道不平顺性激励的影响。丁杰等[6-7]针对电力机车和地铁车辆在实际线路运行条件下的振动特性,指出实际线路测试的必要性。王永胜等[8]结合现场振动测试与仿真分析,对某型号电力机车牵引变流器的控制箱进行减振优化设计,有效解决振动过大的问题。

牵引变流器作为电力机车的牵引装置,其振动环境复杂。以株洲—贵阳路段运行的HXD1 1342号电力机车为测试对象,开展实际线路运行的振动测试,获得轴箱、车体、地板梁、牵引变流器柜脚以及牵引变流器主要部件在不同工况下的时域和频域振动特性,为解决产品振动失效问题提供数据基础。

1 振动测点布置和测试工况

根据现场应用反馈,目前HXD1型电力机车线路运行条件下的车载设备故障率较高。为真实掌握车载设备的振动水平,以HXD1 1342号电力机车为测试对象,载重4 292 t,途径株洲—怀化—贵阳线路,采用B&K振动噪声数据采集系统开展了运行测试。考虑到全程860 km和持续32 h的测试数据量很大,测试频率选择1 600 Hz。

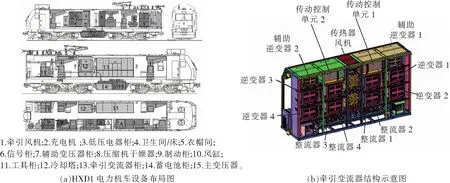

图1为HXD1型电力机车设备布局图和牵引变流器的结构示意图,牵引变流器位于电力机车的中部,柜体采用框架承载结构,逆变器1~4和整流器1~4采用几何结构完全相同的功率模块,通过变流控制程序实现逆变和整流功能。

图1 HXD1型电力机车和牵引变流器的结构

振动测点处布置三向加速度传感器,其中,纵向、横向和垂向分别对应车体的长度、宽度和高度方向。测点1~测点4分别位于轴箱、门下方的车体、牵引变流器柜体右下角的地板梁、牵引变流器柜体右脚,测点5~测点7分别位于牵引变流器内部的换热器风机、传动控制箱(传动控制单元1)和功率模块(逆变器1)等部件,如图2所示。

图2 振动测点布置

为便于测试工况的描述,考虑到电力机车的大部分时间匀速运行速度为73 km/h,将其称为匀速工况;运行速度为76 km/h时,振动较为剧烈,将其称为恶劣工况;电力机车停车但设备启动的工况称为待车工况。

2 振动时域分析

2.1 不同工况的振动有效值对比

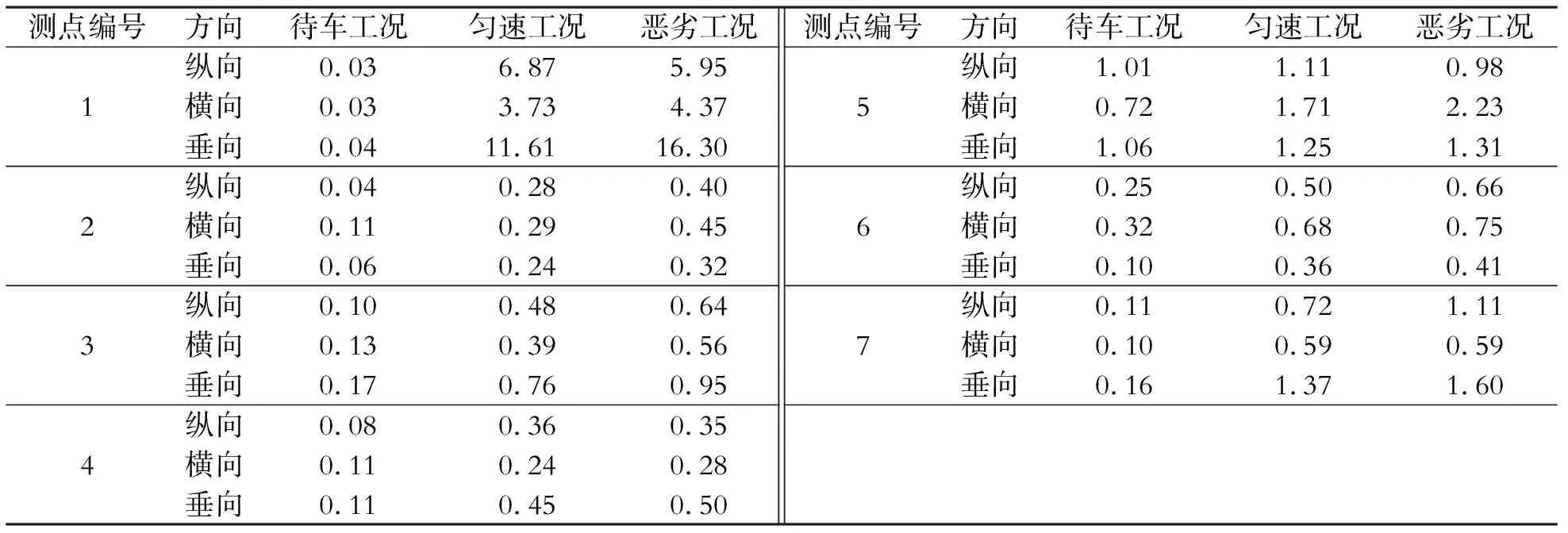

振动加速度的有效值可以反映高频时的振动强度,为分析工况变化对电力机车各部件振动性能的影响,表1是待车工况、匀速工况和恶劣工况下的振动有效值对比,分析频段为0~1 600 Hz。可知:①对于轴箱,待车工况几乎不振动,当具有行车速度时振动显著增加;垂向振动为纵向振动1.5~2.5倍,为横向振动3~4倍;随着工况恶劣变化,垂向振动增加近30%,振动有效值最大为16.30 m/s2,纵向和横向变化不明显。②对于车体,随着工况恶劣变化,振动有效值均有一定程度增加,且车体横向振动略强于纵向,强于垂向,振动有效值最大为0.45 m/s2;轴箱振动在具有行车速度时明显强于车体,但在待车工况下振动有效值低于车体,说明待车工况轴箱的振动是从车体内部传递过来的。③对于地板梁,随着工况恶劣变化,振动水平有一定加强,匀速工况振动为待车工况振动的2.5~4倍,恶劣工况为待车工况振动的3.5~5倍,振动有效值最大为恶劣工况垂向(0.95 m/s2)。④对于牵引变流器柜脚,恶劣工况时垂向和横向振动略强于匀速工况,为待车工况振动的1.5~4倍,振动有效值最大为垂向(0.50 m/s2);地板梁振动在匀速和恶劣工况下为牵引变流器柜脚振动的1.5~2倍,待车工况下地板梁和牵引变流器柜脚振动水平相当,说明牵引变流器柜脚和地板梁目前采用的T型螺杆连接方式在电力机车运行状态下,对地板梁传递过来的振动有一定减振效果。⑤对于换热器风机,垂向和纵向不同工况振动水平差别不大,横向振动随工况恶劣有明显提高,振动有效值最大为恶劣工况横向(2.23 m/s2)。⑥对于传动控制箱,匀速工况振动约为待车工况的2~3倍,恶劣工况振动比匀速工况约提高10%,振动有效值最大为恶劣工况横向(0.75 m/s2)。⑦对于功率模块,匀速工况振动为待车工况的4.5~9倍,恶劣工况为待车工况的4.5~10倍,振动有效值最大为模块垂向(1.60 m/s2)。

表1 不同工况的振动有效值对比 m/s2

2.2 测试值与标准值对比分析

GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》基于IEC 61373标准的1999版和2010版修改采用。标准根据设备在车上的安装位置分为1类A级车体直接安装、1类B级车体直接安装的柜体内部安装、2类转向架安装和3类车轴安装,功能性随机振动试验的量级由问卷调查得到的加速度平均量级和标准偏差进行计算,频率范围由设备质量来确定。由此可知,测点1属于3类,推荐频率范围为10~200 Hz;测点2~4属于1类A级,推荐频率范围为2~60 Hz;测点5~7属于1类B级,推荐频率范围为5~150 Hz。

表2为推荐频率范围下匀速工况和恶劣工况的振动有效值,以及不同类别设备允许承受的振动加速度标准值。结合表1进行对比分析,可知:①对于轴箱,其振动水平远大于车体,说明轮轨作用是电力机车最主要的振动来源,且一系、二系弹簧减隔振作用明显;垂向振动约为纵向振动1.5倍,约为横向振动3倍,且低频段有效值略微低于全频段有效值10%,轴箱应以低频振动为主。②对于车体,低频段振动有效值均一定程度上小于全频段,说明车体在推荐频率范围之外存在较大的振动。③对于地板梁,全频段振动有效值为低频段振动有效值的2~4倍,匀速工况时全频段振动最大为垂向(0.76 m/s2),低频段时振动最大为纵向(0.29 m/s2)。④对于牵引变流器柜脚,全频段振动有效值为低频段振动的1.5~2倍,匀速工况时全频段振动最大方向为垂向(0.45 m/s2),低频段时振动最大方向为纵向(0.23 m/s2)。⑤对于换热器风机,全频段振动为低频段振动有效值的1.5~2.5倍,待车工况下的垂向振动强于纵向和横向,匀速工况和恶劣工况下的横向振动强于垂向和纵向。⑥对于传动控制箱,全频段振动较低频段提高30%~50%,且横向振动在全频段和低频段时均强于垂向和纵向。⑦对于功率模块,全频段有效值明显高于低频段,尤其是垂向全频段振动约为低频段4倍,全频段时垂向振动最强,在低频段时横向振动略强于垂向和纵向。⑧轴箱、车体、地板梁、牵引变流器柜脚和功率模块等设备在匀速工况和恶劣工况下的振动没有超出标准值;匀速工况下,换热器风机横向振动超标59.68%,传动控制箱横向振动超标15.56%;恶劣工况下,换热器风机横向振动超标67.44%,传动控制箱横向振动超标30.97%,功率模块横向和传动控制箱纵向振动有效值与标准值接近(20%以内)。

表2 推荐频率范围下的不同工况振动有效值对比 m/s2

3 振动频域分析

3.1 轴箱和车体的振动频域分析

针对部分测点全频段振动有效值大于推荐频率范围振动有效值的情况,说明该测点在中高频具有较大的振动,需要结合振动频谱开展进一步分析。本节针对轴箱在待车工况和匀速工况的振动数据进行频谱分析,探究车体在静止和行车状态下的频谱特征。

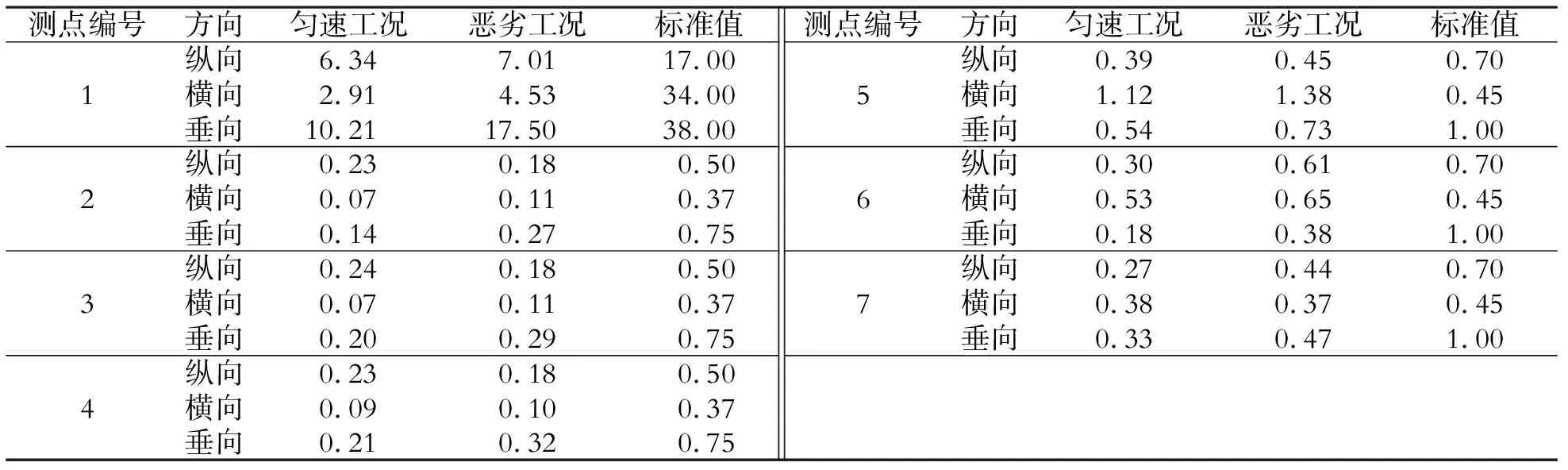

图3为待车工况和匀速工况的轴箱振动频谱。

由图3(a)可以看出:①轴箱振动集中在0~250 Hz频段,以50、100、150、200 Hz等电源频率倍频为主,尤其是轴箱横向振动表现出的特征非常明显,这是由于待车工况下的轴箱振动来自车体的传递,而车体的振动主要受底部主变压器在谐波电流激励下产生交变的电磁激励(如磁致伸缩力和洛伦兹力等)影响[9]。②轴箱垂向和纵向除电磁激励作用外,低频部分存在23、46、54、58、79、108 Hz等频率,考虑到牵引变流器内部存在换热器风机(转速3 390 r/min,转频56.5 Hz)和斩波器风机等,机械间内存在牵引风机(电机频率60 Hz,转速3 530 r/min,转频58.8 Hz)和水冷设备,这些频率成分与风机转频及倍频等气动激励和水冷设备有关,但由于风机质量小,对轴箱等激励作用有限。

由图3(b)可以看出:①匀速工况下轴箱振动仍然以0~250 Hz频率范围的低频为主,除了50、100和200 Hz等电磁激励频率外,出现95 Hz为主的激励作用,且频段分布较待车工况更加密集,呈现宽频带特征,如30~80 Hz、100~150 Hz、180~250 Hz等频段几乎每隔几Hz就出现一个峰值。②低频段除了受电磁激励和风机等气动激励微小作用外,由于轮对磨损失圆,仍会引起轴箱的低阶振动[3],如34、95 Hz等。③存在551 Hz的高阶激励,且对横向激励作用强于垂向和纵向,根据HXD1型电力机车的传动比106/17,车轮直径1.25 m,由此可知551 Hz频率主要由齿轮啮合传动引起[10]。

图3 不同工况下的轴箱振动频谱

由轴箱和车体的振动加速度,可以计算出匀速工况下垂向、纵向和横向的振动传递率分别为33.7、27.9、22.2,恶劣工况下垂向、纵向和横向的振动传递率分别为34.2、23.5、19.8。表明轴箱振动经一系、二系弹簧减振后振动明显减弱,不同工况下的垂向振动传递率变化不大,但纵向和横向的振动传递率因工况恶劣变化而降低,振动传递性能变差。

图4所示的传递函数分析以轴箱振动为基础,从频域角度分析振动传递特性。可以看出:垂向振动的传递仅局限在2、6 Hz这样的低频,20 Hz以上频率几乎被抑制;纵向振动在1、7、13 Hz有一定的振动传递,其余频率振动传递很微小;横向振动仅在微小的低频段有振动传递。

图4 传递函数分析

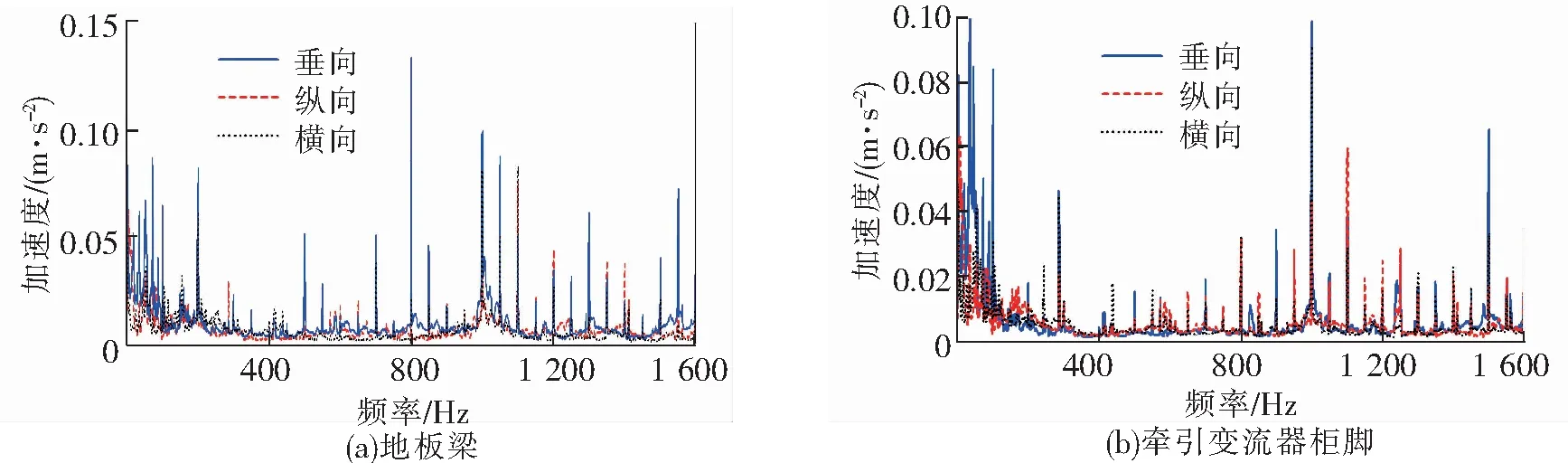

3.2 地板梁及牵引变流器柜脚的振动频域分析

针对待车工况下地板梁和牵引变流器柜脚进行振动频谱分析,结果如图5所示。可以看出:①待车工况的激励以电磁激励为主,表现为50 Hz的倍频,如100、200、300、1 000 Hz等成分。②在0~100 Hz低频部分,除了50 Hz电源频率外,存在27、54、56、58、68、74、78、86 Hz等频率成分,考虑到换热器风机额定转频为56.5 Hz,牵引风机转频58.8 Hz,机械间存在水冷设备等,这些低频成分可能为风机及水冷设备引起,但激励作用微小。③在250~300 Hz频段,存在244、257、264、286 Hz等频率成分,多与风机及牵引电机倍频相近,推测为风机气动激励所致。

图5 待车工况下地板梁及牵引变流器柜脚振动频谱

图6为匀速工况下地板梁和牵引变流器柜脚的振动频谱。

图6 匀速工况下地板梁及牵引变流器柜脚振动频谱

由图6(a)可以看出:①电力机车匀速运行工况下,仍以电磁激励为主,且激励幅值较待车工况下明显增强。②在0~100 Hz低频段,频谱分布较待车工况下明显密集,峰值频率包括0~10 Hz范围内低频,以及15、18、34、44、53、72、77、83、88 Hz等频率。③对比轴箱频谱结果及传递特性,0~10 Hz低频段为轴箱振动传递所致,34 Hz与轮对失圆有关。

由图6(b)可以看出:①牵引变流器柜脚的频谱分布规律和地板梁类似,在200 Hz以上以电磁激励作用为主。②低频段分布密集,存在0~20 Hz低频,以及34、44、55、72、77、83、88、94 Hz等峰值频率。

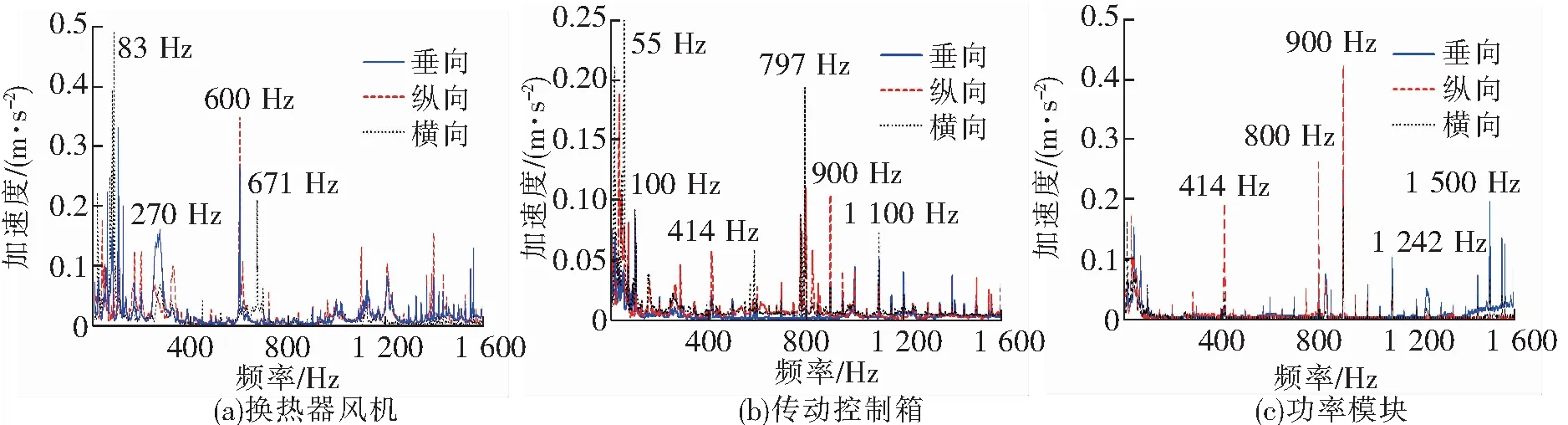

3.3 牵引变流器的部件振动频域分析

为了解牵引变流器内部各部件的振动特性,针对牵引变流器内部的功率模块、传动控制箱和换热器风机等部件进行振动频域分析。

图7为待车工况下的换热器风机、传动控制箱和功率模块振动频谱。可以看出:①对于待车工况,换热器风机振动幅值最大,传动控制箱次之,功率模块的振动最弱。②对于换热器风机,振动集中于0~300 Hz和600 Hz周围,且低频段峰值频率分布密集,除电源倍频100 Hz外,主要受风机转频和气动激励作用,特征频率包括56、65、76、83、120、166、194、262、270、286 Hz等作用,在1 100~1 600 Hz频段存在多个峰值频率且分布密集,主要受电磁激励作用。③对于传动控制箱,频谱分布较为规律,主要集中在100、600、800 Hz周围,表现为100、572、590、600、779、786、798 Hz等特征频率,且受风机影响导致低频部分存在58、261、266、288 Hz等频率成分。④对于功率模块,振动幅值较小,受风机影响存在0~100 Hz密集频率和286 Hz等频率成分,且受电磁激励作用存在100、200、600 Hz等频率,受传动控制箱影响,存在786、798 Hz等激励频率。

图7 待车工况下的牵引变流器部件振动频谱

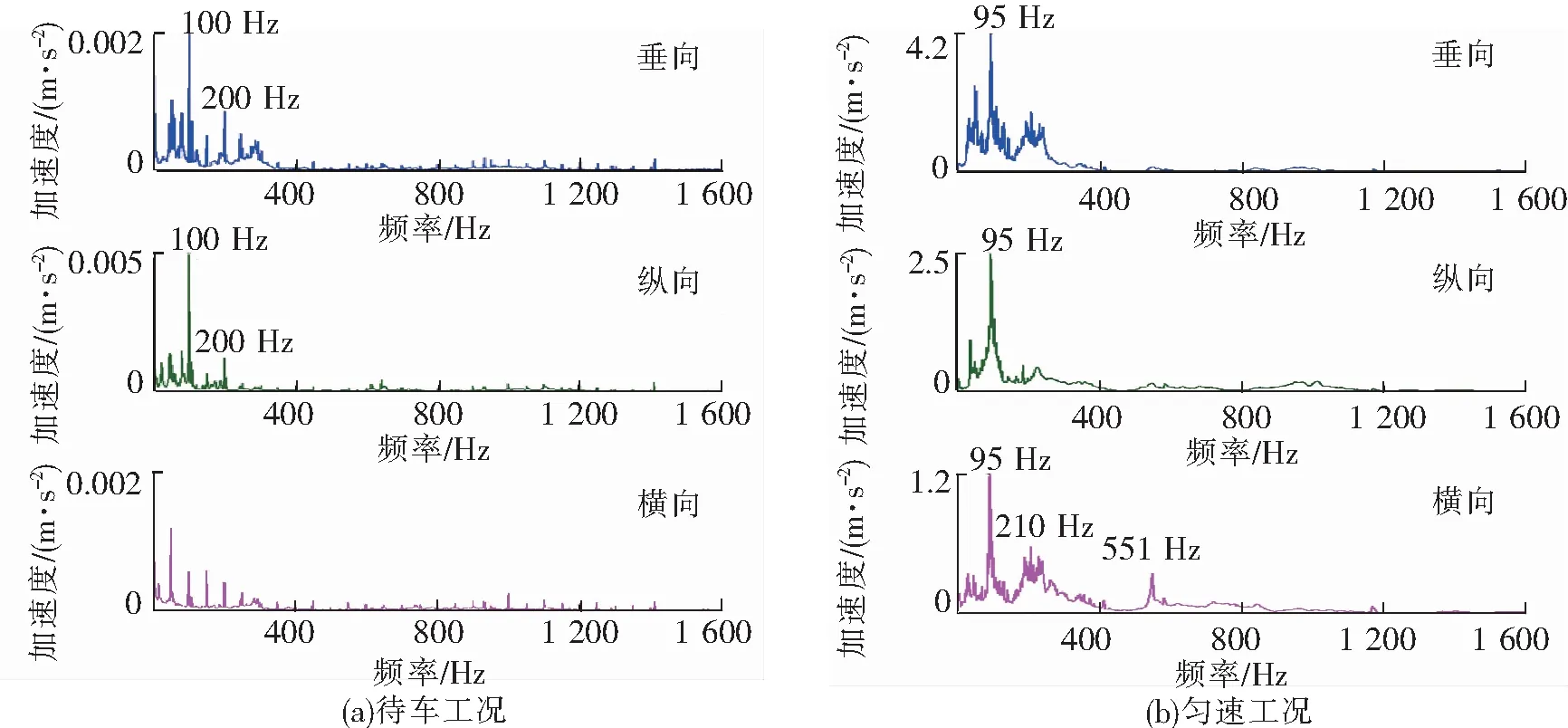

图8为匀速工况下的换热器风机、传动控制箱和功率模块振动频谱,恶劣工况的频谱特征与之基本相似,故未列出。由图8可以看出:①对比待车工况频谱结果,电力机车运行工况下的频谱分布复杂且幅值增大,在低频段分布更加密集,存在15、34 Hz等待车工况不存在的频率,为车体底部传递过来的激励。②对于换热器风机振动,主要集中于0~100 Hz低频段以及600 Hz和100 Hz的电磁激励频率,低频段的峰值频率为15、34、56、66、72、76、83 Hz等频率,在100~300 Hz频段存在120、166、194、244、263、271、286、326等频率作用,在1 000~1 600 Hz频段的峰值频率较密集,考虑主要是电磁激励引起。③对于传动控制箱振动,主要集中于0~100 Hz低频和800 Hz电磁激励频率周围,低频段的峰值频率为15、34、45、55、72 Hz,在800 Hz附近峰值频率为777、785、797 Hz等频率,另外还存在286、414、589 Hz等频率,这些频率主要受车体振动传递、电磁激励和风机激励等作用。④对于功率模块振动,主要受电磁激励影响,且振动幅值较待车工况明显增强,这是因为功率模块在待车工况下未输出牵引功率,而在匀速工况下利用IGBT器件的开关作用向牵引电机输出很大的牵引功率,电磁激励频率主要包括800、900、1 000、1 100、1 500、1 550 Hz等频率,其中900 Hz频率处的振动最大,与功率模块中的IGBT器件开关频率450 Hz的2倍频有关,这是由于功率模块内部集成了电容,电容极板在交流条件下工作会产生交变电磁力,从而引起电容的振动,进而传递至功率模块以及牵引变流器柜体和其他安装部件(如传动控制箱在900 Hz频率处的振动较大)[11];功率模块在低频段受风机振动和车体振动传递作用,主要峰值频率有15、34、45、55、72 Hz,除此还存在414、827、1 242、1 562 Hz等频率成分。

图8 匀速工况下的牵引变流器部件振动频谱

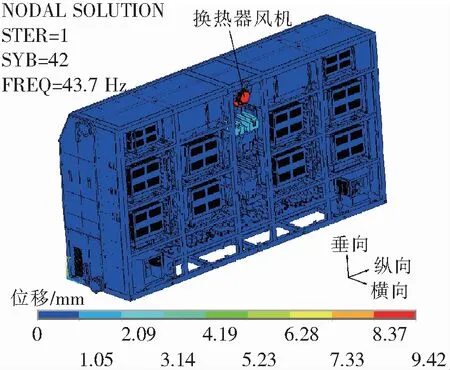

3.4 牵引变流器的模态分析

从前面的分析可知,换热器风机在低频段的振动幅值大且峰值频率分布密集。为了解换热器风机在牵引变流器柜体中的固有频率特性,针对牵引变流器建立有限元模型进行模态分析。网格尺寸设置为5 mm,钣金件制作的结构件划分成以四边形为主、极少数为三角形的壳单元,其余部件划分成以六面体为主、极少数为五面体的体单元,焊缝和螺栓连接采用刚性单元进行简化处理,牵引变流器底部安装孔设置为约束。

从模态分析结果可知,由于牵引变流器柜体的柜门和壁板面积大,低阶固有频率对应的模态振型主要出现在刚度小的柜门和壁板上。图9为牵引变流器第42阶固有频率(43.7 Hz)的模态振型,换热器风机采用侧向安装的方式,一阶弯曲模态表现为横向的跳动,在轮对传递至车体和牵引变流器的激励,以及牵引变流器内部激励源的作用下,容易造成换热器风机横向振动超标。传动控制箱依靠法兰沿横向安装在柜体上,其安装方式容易引起传动控制箱的横向振动超标[8]。在后续的减振设计中,需要结合线路振动测试的特性以及牵引变流器的结构特征进行综合考虑。

图9 牵引变流器的模态振型

4 结论

(1)轴箱在待车工况下的振动主要受车体底部主变压器电磁激励作用,表现峰值频率为电源倍频;运行状态下的振动远高于待车工况,且随着工况恶劣变化而加剧,垂向振动强于纵向和横向,频谱密集且以低频为主。

(2)牵引变流器工作环境复杂,主要振源包括车体底部主变压器电磁激励、风机转频激励、轮轨传递的低频振动以及牵引变流器内部各部件间的振动等。

(3)换热器风机的振动受风机转频及其倍频作用、车体振动传递以及电磁激励等影响,安装基础的固有频率较低,导致匀速工况和恶劣工况下的横向振动分别超标59.68%和67.44%;传动控制箱的振动受车体振动传递、电磁激励和风机激励等作用,匀速工况和恶劣工况下的横向振动分别超标15.56%和30.97%;功率模块的振动受电容电磁振动、风机振动和车体振动传递等作用,频谱峰值出现在IGBT器件开关频率的2倍频。实际线路振动测试可为解决车载设备振动失效问题提供指导。