硅/巯基复合改性光固化WPUA涂料制备及其性能

2022-06-24胡瑶瑶魏铭李博申董月林董群峰刘传奇

胡瑶瑶,魏铭,李博申,董月林,董群峰,刘传奇

(1 武汉理工大大学化学化工与生命科学学院,湖北 武汉 430070;2 浙江天女集团制漆有限公司,浙江 嘉兴 314000)

近年来,环保意识的提高、不可再生资源的枯竭以及环保法规的实施,都促进了“绿色”涂料的发展。与传统的热固化体系相比,水性紫外光固化涂料具有固化速度快、能耗低、挥发性有机化合物(VOCs)排放低等优点,且不使用稀释单体,避免了活性单体造成的收缩。聚氨酯丙烯酸酯(PUA)聚合物中含有氨基甲酯键和丙烯酸官能团,是一种综合性能极好的材料,广泛用于涂料、黏合剂、油墨、牙科材料和隐形眼镜等领域。

尽管紫外光固化水性聚氨酯丙烯酸酯(WPUA)具备良好的机械性能、耐磨性以及优异的耐化学品性和耐候性,但在恶劣条件下应用时,其他性能如耐水、耐酸性和热稳定性有待进一步开发。有机硅化合物是一类以Si-O 键为主链的聚合物,将有机硅与WPUA 树脂结合起来可以提高WPUA树脂的耐热、疏水性、力学性能等。紫外光固化过程的巯基-双键(thiol-ene)反应是一类常见的以碳碳多键(双键或三键)加成为主的点击反应,具有效率高、反应条件温和、对氧不敏感、聚合物结构均一、体积收缩小等优点,被广泛应用于聚合物的开发。Jiao 等采用超支化含硅聚合物(HBPs)与巯基取代物和丙烯酸酯封端聚氨酯进行紫外光引发的巯基-双键反应,制备了紫外光固化透明柔性有机硅材料。结果表明,透明硅材料的拉伸强度和断裂伸长率分别达到3.40MPa 和270.0%。紫外光固化材料在10.6mW/cm的紫外光室中老化40min, 其透过率仍高达93.4%(800nm),具有良好的抗紫外光能力。它们对载玻片、木材和镀锡板的附着力均为1级。晏文康等以双(2-羟基乙基)二硫醚和-巯基乙醇(ME)为原料,制备分子链内和分子链端均含有双硫键的自修复交联聚氨酯(PUR)。合成的系列交联PUR 都具有一定的自修复能力和良好的热性能,PUR 的拉伸强度达到2.6MPa,在60℃热处理8h 条件的自修复率为80.8%,且该试样经3 次自修复后,自修复率仍可达到50.0%。

本文以PUA为主要成膜物质,采用羟基硅油和多巯基单体(季戊四醇四-3-巯基丙酸酯,分子结构式如图1所示)对其进行硅/巯基复合改性。通过对比羟基硅油以及季戊四醇四-3-巯基丙酸酯的不同添加量下紫外光固化WPUA涂膜的耐水性、耐热性、疏水性能、防腐性能以及机械性能,探究硅/巯基复合改性对紫外光固化WPUA涂料性能的影响。

图1 季戊四醇四-3-巯基丙酸酯

1 材料和方法

1.1 材料

异氟尔酮二异氰酸酯(IPDI),武汉卡诺斯科技有限公司,工业级;聚乙二醇400(PEG400)、2-丙烯酸羟乙酯(2-HEA)、2,2-二羟甲基丙酸(DMPA)、季戊四醇四-3-巯基丙酸酯(PETMP)、光引发剂I184,阿拉丁生化科技股份有限公司,化学纯;陶氏线性体羟基硅油PMX-0156(HS),山东优索化工科技有限公司,工业级;防闪锈剂NALZIN FA 379(FA 379),海名斯特殊化学公司,工业级;1,4-丁二醇(BDO)、二月桂酸二丁基锡(DBTDL)、三乙胺(TEA)、乙酸丁酯、碳酸二甲酯(DMC)、丙酮、乙醇,国药集团化学试剂有限公司,分析纯;去离子水,自制。

1.2 材料预处理

由于异氰酸根的活性较高,极易在没有催化剂的条件下与水反应形成脲,反应剧烈时甚至会暴聚产生凝胶,严重影响反应进程,因此需对原材料进行除水预处理。将IPDI与PEG400依次在80℃下真空旋蒸2h;将2-HEA 在50℃下真空旋蒸2h;将DMPA放置于60℃真空干燥箱内除水24h;将4A分子筛用马弗炉在常压,350℃烘8h活化,将活化后的分子筛放入碳酸二甲酯、丙酮、季戊四醇四-3-巯基丙酸酯药品瓶内除水。

1.3 紫外光固化WPUA乳液及其涂层的制备

称取计量IPDI、DBTDL、与20g DMC、5g 乙酸丁酯加入装有搅拌器、温度计、分液漏斗的四口烧瓶,搅拌混合均匀;将烧瓶内充入氮气,同时升温至60℃,将计量PEG400与BDO混合均匀,匀速加入烧瓶内反应2h,并测量其体系中的-NCO 含量,当-NCO 含量达到理论值6.8%时,得到预聚物Ⅰ(端异氰酸酯基聚氨酯)。将预聚物Ⅰ升温至80℃,用丙酮溶解计量DMPA 加入烧瓶中,反应2h,得到预聚物Ⅱ(DMPA扩链端异氰酸酯基聚氨酯)。将预聚物Ⅱ降温至55℃,将计量2-HEA匀速加入烧瓶内反应2h,测量体系—NCO 含量是否小于0.01%或者当—NCO含量数值恒定时,得到预聚物Ⅲ(端丙烯酸酯基聚氨酯)。将预聚物Ⅲ降至25℃,加入与DMPA等摩尔比的TEA进行中和,反应30min(计量比见表1)。将反应物在50℃下真空旋蒸除溶剂,最后加入计量去离子水与I184 进行高速搅拌,得到紫外光固化WPUA乳液。

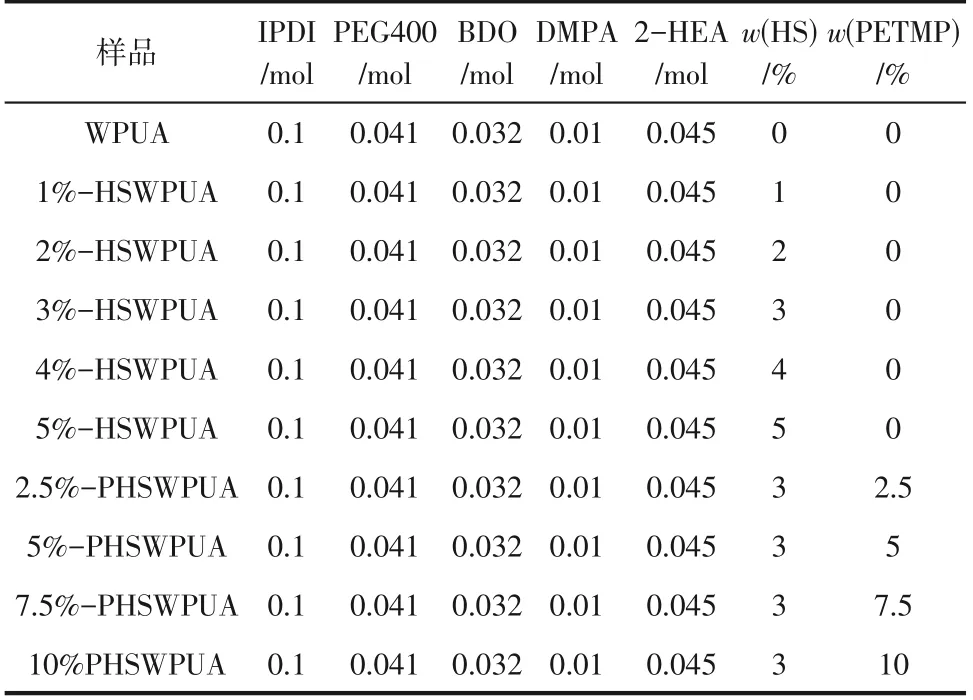

表1 WPUA乳液合成化学计量比

选取测试级120mm×50mm×0.28mm圆角带孔镀锡马口铁片,先选用150目砂纸对马口铁片表面进行打磨,再使用800 目砂纸对其使用干磨法打磨(具体打磨方法参考GB 9271—88),获得粗糙表面,用乙醇、脱脂棉清洗,干燥后备用。用80μm线棒涂布器将其涂布在处理过后的马口铁片上,室温下放置24h后将其置于50℃干燥箱内干燥3h,再送入紫外光固化机内进行紫外光固化,用于后续测试。

1.4 羟基硅油改性紫外光固化WPUA 乳液及其涂层的制备

将预聚物Ⅰ升温至80℃,用恒压漏斗将计量HS 用碳酸二甲酯溶解后滴加到烧瓶中,反应2h,得到HS 改性预聚物Ⅰ。用丙酮溶解计量DMPA 加入到烧瓶中,反应2h,得到HS改性预聚物Ⅱ(端异氰酸酯基聚氨酯有机硅嵌段共聚物)。其余步骤见1.3 节,制得HS 改性紫外光固化WPUA 乳液(HSWPUA)。涂层制备方法与1.3节一致。

1.5 硅/巯基复合改性紫外光固化WPUA乳液及其涂层的制备

将计量季戊四醇四-3-巯基丙酸酯加入HS 改性紫外光固化WPUA 乳液中分散均匀,得到硅/巯基复合改性紫外光固化WPUA 乳液(PHSWPUA)。涂层制备方法与1.3节一致。

1.6 性能测试及表征方法

采用傅里叶红外光谱仪(FTIR,Nicolet IS5 赛默飞世尔科技有限公司)对WPUA、HSWPUA、PHSWPUA 乳液进行红外光谱表征,采用KBr 压片法,测试范围为4000~400cm。

采用激光粒度仪(DLS,Nano ZS90 英国马尔文仪器有限公司)对乳液进行粒径及分布测试。

采用接触角测量仪(WCA,JC2000CS 上海中晨数字技术设备有限公司)测试涂膜与水的接触角。

采用透射电镜(TEM,JEM-1400Plus 日本电子株式会社)表征乳胶粒形貌,将乳液稀释至0.5%,使用磷钨酸染色后滴于铜网上,自然干燥后采用透射电镜进行表征。

采用综合热分析仪(STA449F3 德国耐驰仪器制造有限公司)对涂层进行耐热性能测试分析。

吸水率:将涂膜涂布在聚四氟乙烯板上,完全干燥后,裁剪出30mm×30mm的正方形,称取其质量,将其放入25℃下去离子水中浸泡24h,用滤纸吸干其表面水分后称取质量,按式(1)计算其吸水率。

耐水性:将覆有涂膜的马口铁片进行石蜡封边处理,将其浸泡在25℃的去离子水中168h,观察涂膜的变色、鼓泡、锈蚀、脱落情况并记录。

离心稳定性:将乳液以转速3000r/min 离心15min,观察沉淀、分层情况。

冻融稳定性:取一定量乳液密封放置在-8℃的冰箱内,16h后取出,然后在室温下静置8h,此为一次冷热循环(凝胶-解冻)。观察乳液是否产生絮凝、分层、沉淀等现象,若乳液无明显变化,则重复以上步骤,若经冷热循环3次后乳液无明显变化,则记为通过。

采用电化学工作站(CS2350,武汉科思特仪器股份有限公司)对涂层进行交流阻抗谱以及Tafel 极化曲线测试。电化学工作站由三电极系统构成,以待测试涂层为工作电极,石墨电极为辅助电极,Ag/AgCl电极为参比电极,腐蚀介质为3.5%NaCl 溶液。交流阻抗谱测量频率为10~10Hz,交流幅值为20mV;极化曲线扫描范围为-1.5~0.5V,扫描速率为1mV/s。

采用漆膜铅笔硬度仪QHQ,对涂层进行铅笔硬度测试;采用漆膜弯曲实验器QTX-1,对涂层进行柔韧性测试;采用多角度光泽仪4430,对涂层进行光泽度测试;采用漆膜耐冲击性试验仪QCJ,对涂层进行耐冲击性测试;采用漆膜附着力试验仪QFZ-II,参照GB/T 1720—79中画圈法,对涂层进行附着力测试。

2 结果与讨论

2.1 FTIR

图2 分 别 为HS、 WPUA、 HSWPUA 以 及PHSWPUA 乳液的红外光谱图。由图2 可知,3328cm为苯环连氢的吸收峰、1725cm归属为―C==O 的伸缩振动特征吸收峰、1534cm归属为―NH的变形振动吸收峰和―C―N的伸缩振动吸收峰,这几个峰都是典型的氨基甲酸酯的特征吸收峰,表明体系中存在氨基甲酸酯结构;2280cm、2240cm处未出现强吸收峰,说明—N==C==O基本反应完全;2953cm为亚甲基的特征吸收峰。对比HS、HSWPUA 与WPUA 红外光谱图,3280cm处归属为Si―OH 的特征吸收峰,HSWPUA 在1258cm出现了Si―CH基团中的―CH的对称变形振动吸收峰,1049cm为Si―O―Si 结构的反对称伸缩振动吸收峰,806cm为Si―C 伸缩振动吸收峰,且3280cm处未出现强吸收峰,由此说明HS已经成功接入聚氨酯丙烯酸酯链段中。对比PHSWPUA 与WPUA 红 外 光 谱 图,PHSWPUA 在1160cm处出现了C―S―C 伸缩振动吸收峰,2583cm处―SH 的特征伸缩振动吸收峰消失,表明成功合成了PHSWPUA乳液。

图2 红外光谱图

2.2 涂膜机械性能及接触角分析

表2是各涂膜固化时间及机械性能数据,可知HS 的引入一定范围内提升了涂层的附着力以及硬度,且不影响涂膜的柔韧性以及耐冲击性能,附着力最高达到了2 级,硬度最高达到了2H,这归因于HS是以Si-O键为主链的聚合物,端羟基硅油可以使膜表面呈现出交联结构,从而提升涂膜的固化交联程度。从图3 可以分析随着HS 引入量的增加,涂膜接触角呈现出上升趋势,由68.5°提升到了86°(3%-HSWPUA),但是当HS引入量达到3%后,随着HS 引入量的继续增加,涂层的接触角变化不太明显,这是由于HS 的引入降低了涂膜的表面能,从而提升了涂膜的接触角,达到增强疏水性的效果。但也存在HS 引入量过多造成涂层附着力下降的情况,综合考虑HS最佳引入量为3%。

表2 涂膜固化时间及机械性能

由表2和图3可知,随着PETMP的增加,涂层的硬度得到提升,附着力呈现先增加后减小的趋势,随着PETMP 引入量的增加,涂膜接触角呈现出先增大后减小的趋势,最大达到了90.5°(7.5%-PHSWPUA)。这是因为巯基-双键点击反应不受氧气阻碍,在紫外光照或受热的条件下就能快速反应;且四官能度PETMP 的引入大大提升了涂膜的交联程度,提高膜表面的致密性,增强了涂膜的疏水性,使涂层与基底的附着力增强。当PETMP 的引入量为10%时,涂膜的附着力没有继续提升可能是由于巯基屏蔽了硅的作用。硅/巯基的引入显著提升了涂层的附着力、硬度、接触角以及光固化时间。

图3 WPUA、(1%~5%)HSWPUA和(2.5%~10%)PHSWPUA涂膜接触角(WCA)

2.3 HS及PETMP的含量对乳液及涂膜性能的影响

表3为HS及PETMP含量对乳液及涂膜吸水率、耐水性的测试数据。由表3可知,硅/巯基的引入不改变乳液的离心稳定性,HS、PETMP的引入一定程度减小了涂膜的吸水率,提升了涂膜的耐水性。当HS、PETMP的添加量分别为3%、7.5%时,涂膜的吸水率达到了8.56%、6.94%,比WPUA涂膜提高了11.84%。随着HS、PETMP的增加,涂层吸水率呈现先减小后增加的趋势,与接触角数据相符合。这归因于引入的HS 有较低的表面张力(21~22mN/m),降低了WPUA 涂膜的表面能,且HS、PETMP 可以使膜表面呈现出高度交联结构,提高膜表面的致密性,从而使膜的疏水性能增强。当HS 添加量为5%时,乳液呈乳白泛蓝,涂膜在去离子水中浸泡168h后的耐水性为中度锈蚀。这是因为HS引入量过多,导致涂膜性能下降,综合考虑HS 的最佳添加量为3%。综合考虑,HS 的最佳添加量为3%,PETMP的最佳添加量为7.5%。

表3 HS及PETMP含量对乳液及涂膜吸水率、耐水性的影响

2.4 乳胶粒子形貌及粒径分析

图4 为WPUA、HSWPUA、PHSWPUA 乳液的粒径分布,由图4 可知,WPUA 粒径分布在65~250nm 之间,平均粒径为130.4nm,其PDI 为0.096;HSWPUA 粒径分布在91~301nm 之间,平均粒径为169.4nm,其PDI 为0.092;PHSWPUA 粒径分布在91~303nm 之间,平均粒径为172.4nm,其PDI为0.089。3种乳液分布均匀,这会使得涂膜变得更加均匀、平滑,经过改性后乳液粒径增大,表明聚合物分子链在HS 和巯基的加入下缠绕得更加紧密,提升了涂膜的致密性。

图4 WPUA、HSWPUA、PHSWPUA乳液的粒径分布

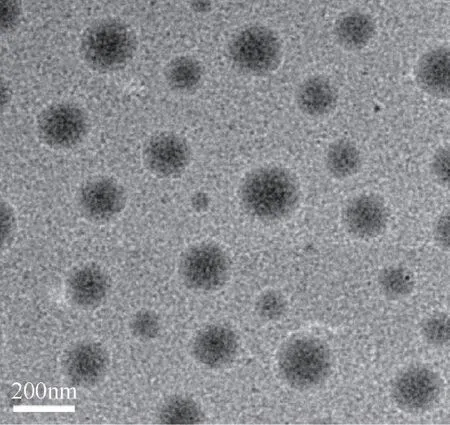

图5 为PHSWPUA 乳液的透射电镜图,由图5可知,乳胶粒子呈规则球状,大小及分布较为均匀,直径在80~300nm之间,主要直径在170nm左右,与图4所示的结果相吻合。

图5 PHSWPUA乳液的TEM图

2.5 综合热分析

图6 和表4 是WPUA、3%-HSWPUA 和7.5%-PHSWPUA 的TG、DTG和DSC曲线及数据。从图6(a)中可以看出,7.5%-PHSWPUA的曲线在右上方,其次是3%-HSWPUA 的曲线。从图6及表4可以看出,7.5%-PHSWPUA 涂层的(280.5℃)和(352.2℃)相较于WPUA 涂层分别提高了55.1℃、24.9℃。7.5%-PHSWPUA 涂层的(353.8℃)和3%-HSWPUA 的(347.2℃)相较于WPUA 涂层均有所提升;其对应的最大热分解速率随着硅/巯基的引入逐渐降低;WPUA、3%-HSWPUA 和7.5%-PHSWPUA 涂膜的玻璃化转变温度分别为30.3℃、33.9℃、50.4℃。7.5%-PHSWPUA 涂层具有最大的、和,最终残留的质量分数最高,玻璃化转变温度最高,这说明硅/巯基的引入提高了紫外光固化WPUA 涂层的热稳定性。引入的C―Si 键、Si―O 键具有较高的键能,且巯基使得涂层交联程度增大,从而提升了涂层的热稳定性。

图6 WPUA、3%-HSWPUA和7.5%-PHSWPUA的TG、DTG和DSC曲线

表4 WPUA、3%-HSWPUA和7.5%-PHSWPUA的热失重数据

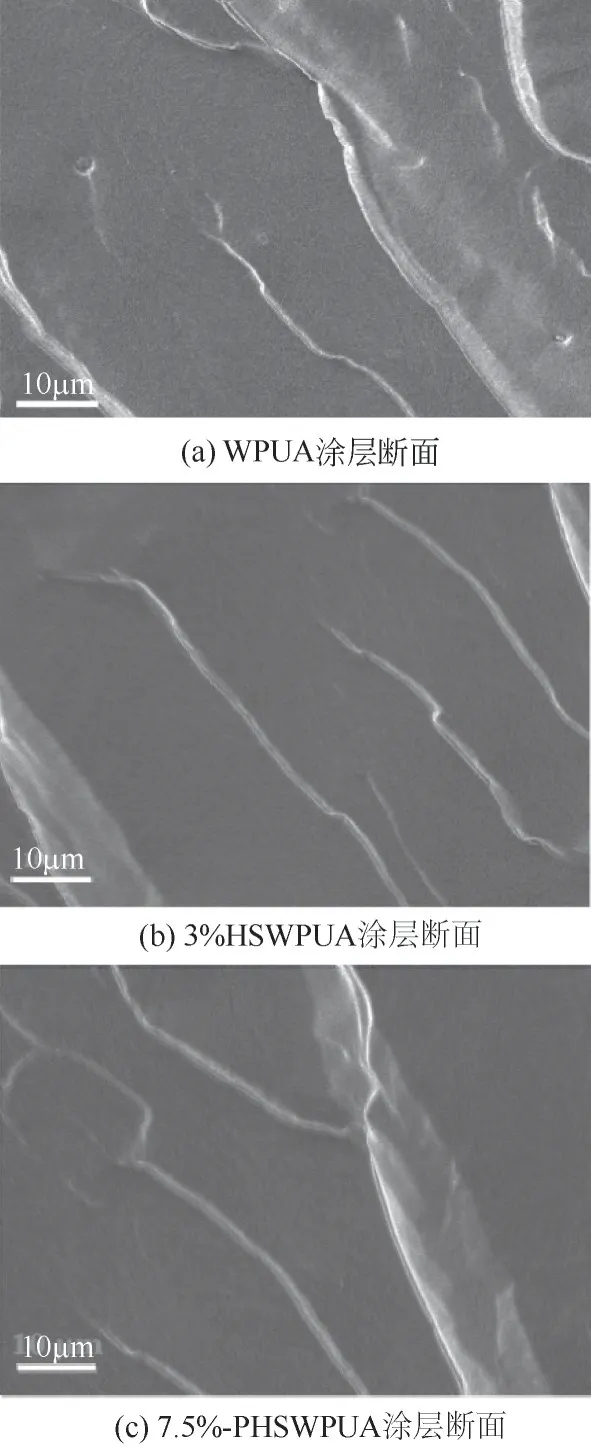

2.6 涂膜断面形貌分析

图7为WPUA、3%-HSWPUA、7.5%-PHSWPUA涂层断面SEM 图。从图中可以看出,未改性WPUA 涂层的断面整体相对平整,伴有少量的褶皱、裂纹及小突起,原因可能是液氮脆断过程中断裂不均匀造成的,裂纹表明涂层为韧性断裂,说明该涂层的柔韧性较好。3%-HSWPUA 涂层的断面光滑平整,有部分裂纹,这表明双羟基硅油成功引入,使得涂层交联程度部分增加,涂层结构变得更加均一。7.5%-PHSWPUA 涂层的断面有部分裂纹且裂纹有拓展,为典型的韧性断裂;但涂层的右下方可以看到出现部分褶皱及凹凸不平,这是因为PETMP 的引入,大大增强了涂层的交联程度,提升了涂层的硬度。

图7 涂层断面SEM图

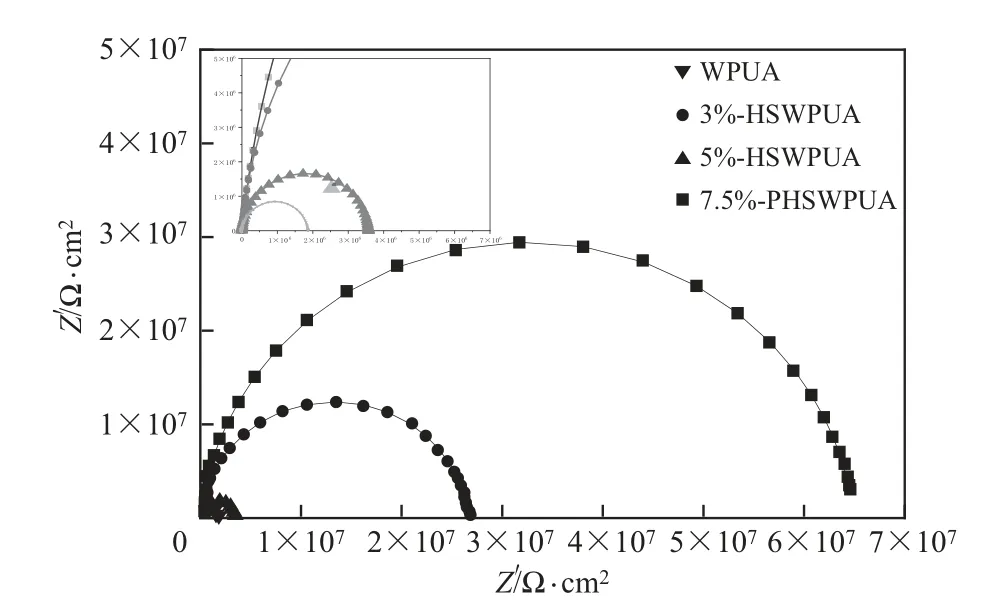

2.7 涂膜电化学分析

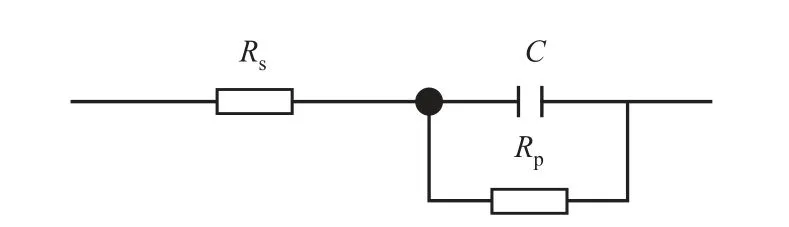

电化学分析方法是研究腐蚀电化学行为和评价涂层防腐效果的显著手段。图8、图9 分别为不同涂膜的阻抗谱图和Tafel 极化曲线。图10 为等效电路图,其中表示溶液电阻,表示涂层电容,表示涂层电阻。表5为电化学数据拟合结果。

图8 WPUA、(3%、5%)HSWPUA和7.5%-PHSWPUA涂膜阻抗谱图

图9 WPUA、(3%、5%)HSWPUA和7.5%-PHSWPUA涂膜Tafel极化曲线图

图10 等效电路图

阻抗图中通常交流阻抗值越大,涂膜的防腐蚀性能越好;极化曲线图中一般认为,进行Tafel 拟合后得到的腐蚀电流密度低、腐蚀电位正的涂膜防腐蚀性能最强。结合图8、图9 和表5 可以看出,HS 和PETMP 添加量分别为3%、7.5%时涂膜的阻抗最大为6.45×10Ω·cm,比未改性的WPUA 涂膜提升了35 倍;同时该涂膜的腐蚀电流密度较低为8.11×10A/cm;比未改性的WPUA 涂膜降低了两个数量级,腐蚀电位最正为-0.4215V,经过Tafel拟合后涂膜的年腐蚀速率最低为0.0242mm。3%-HSWPUA 涂膜的腐蚀电流密度最低为6.72×10A/cm;但其腐蚀电位为-0.6453V,综合以上结果考虑,7.5%-PHSWPUA 涂膜防腐性能最强,3%-HSWPUA 次之。这是由于硅和巯基的引入提升了涂膜的整体性能,但是当HS 的添加量为5%时,涂膜的各项数据反而降低,主要原因可能是HS 引入过量与WPUA 树脂产生的“不相容”现象增多,涂层的孔隙率增加,导致该涂层的防腐性能降低。

表5 WPUA、(3%、5%)HSWPUA和7.5%-PHSWPUA涂膜电化学测试拟合数据

3 结语

(1)通过FTIR 和涂层断面SEM 形貌分析表明HSWPUA 和PHSWPUA 成功制备。通过机械性能、接触角、吸水率及耐水性测试,确定HS 最佳引入量为3%,涂层的吸水率由18.78%降低到了8.56%,接触角由68.5°提升到了86°,耐水测试表现最好,附着力由3级提升到2级,硬度由HB提升到2H。

(2)在3%HS引入量的基础上,PETMP单体的引入进一步提升了的综合性能,当引入量为7.5%时,涂层的接触角最高达90.5°,吸水率降低到6.94%,耐水测试168h后涂膜轻微发白,附着力提升到1 级,硬度提升到3H,7.5%-PHSWPUA 涂层的和相较于WPUA 涂层分别提高了55.1℃、24.9℃。PHSWPUA 乳液分布均匀,粒径为170nm左右,离心稳定性良好。

(3)电化学阻抗谱和极化曲线测试表明,先后添加3%HS、7.5%PETMP 的乳液7.5%PHSWPUA,涂层阻抗由1.86×10Ω·cm增大到6.45×10Ω·cm,腐蚀电位由-1.069V 增加到-0.4215V,腐蚀电流密度由2.12×10A/cm减小到8.11×10A/cm,年腐蚀速率为0.0242mm。