浅谈电解铝废气中氟化物的控制技术

2022-06-23马晓娟杨慧彬

马晓娟,杨慧彬

(1.云南云铝涌鑫铝业有限公司,云南 建水 654399;2.云南铝业股份有限公司,云南 昆明 650000;)

0 引言

近年来,大容量铝电解槽的开发应用,使我国电解铝技术达到了国际先进水平,电解铝工业的面貌发生了翻天覆地的变化。目前电解铝企业主要采用成熟的冰晶石—氧化铝熔融电解法,即通过碳素材料导入直流电,在槽内发生电化学反应,在阴极上析出液态铝[1]。电解槽的烟气主要来自于炭阳极以及高温电解液,其污染物主要有二氧化硫、气态和固态氟化物及颗粒物。其中,电解铝的特征污染物为氟化物,含氟气体是剧毒气体[2],极易通过呼吸道或皮肤进入人体,会引发骨质增生和肺部疾病,同时也会危害周围的动植物及腐蚀金属建筑物,因此研究电解铝废气中的氟化物的控制技术对社会具有重要意义。

1 电解铝废气净化技术的研究现状

1.1 干法吸附净化废气氟化物的技术方法

目前,氧化铝干法吸附净化技术是行业内最常见的铝电解烟气净化技术,直接将铝电解的生产原料新鲜氧化铝作为吸附剂去吸附电解烟气中的氟化物[3],具有效率高、成本低、不会产生二次污染物的特点。在处理过程中利用新鲜氧化铝作为吸附剂是最合理的技术选择,发生吸附反应后的生成物又是电解铝生产的原料,符合清洁生产的生产理念。在干法净化系统中,整个系统均在负压状态下运行,通常氟化物净化效率达97.5%以上,除尘器的漏风率为0.56%,氟化物的净化效率99.7%。氟化物排放浓度能够满足相应排放标准要求,如对现有集气设备和人员操作进行改进,从提高电解槽集气效率入手,则能进一步削减电解铝氟化物的排放量。

1.2 干法吸附净化废气氟化物的案例分析

假设按照2013年工信部《铝行业规范条件》规定吨铝氟排放量<0.6kg.F/t.Al。一个年产30万t的铝厂,按0.6kg/t Al标准计算,年排放总量为0.6kg.F-/t.Al×300000t/a=180000kg.F-/a,每小时排出氟化物是180000÷8760h/a=20.55kg.F-/h。而年产120万t铝厂,产量翻4倍,氟化物由20.55kg.F-/h翻到82.2kg.F-/h时,厂区及其周围的空气量是常数,显然污染物排放量越大影响越大,而厂界大气污染物任何1h氟化物浓度限制值0.02mg/m3是绝对必须遵守的底线。在同等环境条件下,电解铝厂的规模越小越容易达到厂界氟化物排放浓度0.02mg/m3的要求。因此,吨铝排放量这个指标必须与总量控制指标或边界大气污染物任何1h浓度限制值结合在一起来评价达标。同理反推,针对0.6kg.F-/t.Al,无论多大规模的铝厂都能达到,可是后者对环境污染的程度比前者扩大了4倍。电解槽集气效率98%,干法净化系统净化率99%。电解铝厂氟排放的途径,除主要进入电解车间外,还有阳极组装和残极处理、槽内衬大修、电解质粉碎与回收和阳极焙烧炉等均有固氟(颗粒)排放。特别是阳极组装车间人工处理固体电解质和破碎残极,致使大量固氟无组织排放进入大气,收尘灰、电解质等物料,含氟较高,减少无组织排放可起到减少对周边土壤以及周边地表水的危害,起到源头防控的作用。通过氟化物无组织管控,减少的物料飞扬损失,各个收尘点的无组织减少量不好计算,但是相对直观的,假设残极拉运、破碎料拉运每天需倒运80车,按照每车减少15kg计算,物料运输一年可减少粉尘无组织排放438t。

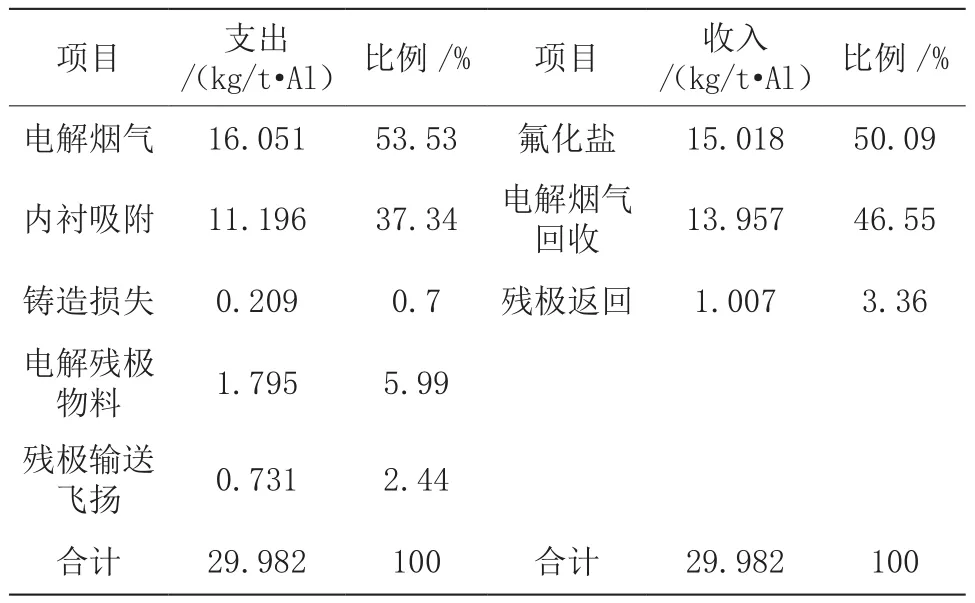

2 电解铝废气中氟化物的控制技术研究

物料运行平衡法优化生产技术。物料运行平衡法是指向槽内所供原料中的各组分量达到与其在各产物中分布量总和相等的状态[4]。例如在电解生产过程中,采用420KA大型预焙阳极电解槽生产技术时,每生产1t铝,消耗氟化盐为18kg,折纯氟13.957kg,该过程中,电解槽氟的支出主要有四部分:一是随电解烟气排出;二是槽内衬吸附,随电解槽大修渣排出;三是原料运输、残极加工带出等造成的机械损失;四是残极带走。电解烟气中的氟大部分由烟气净化系统回收,返回电解槽,少量排入环境空气;残极带出的氟大部分以电解质的形式回收,少量由残极带至阳极焙烧系统,焙烧时经烟气净化系统处理后,一部分进入净化收下的焦油和粉尘中,少部分净化后经烟囱排入大气。加入到电解槽中的氟有三部分:一是添加的氟化盐;二是烟气净化系统回收的氟;三是阳极中带回的氟。以吨铝产品计算氟平衡,电解槽氟的总收入为29.982kg/t.Al,其中补充的氟化盐中氟为15.018kg/t.Al,占总氟量的50.09%;干法净化系统回收返回的氟量为13.957kg/t.Al,占总氟量的46.55%;阳极中返回的氟量为1.007kg/t.Al,占总氟量的3.36%。在支出中槽内衬吸收11.196 kg/t.Al,占总氟量的37.34%;电解烟气排出的氟16.051kg/t.Al,占总氟量的53.53%;运输等机械损失、铸造捞渣、残极等带出的氟分别为1.795kg/t.Al、0.209kg/t.Al、0.731kg/t.Al,占氟量的比例分别为5.99%、0.7%、2.44%。电解生产氟平衡见表1及图1。

图1 氟平衡图 /( kg/t·Al)

表1 氟收支平衡表

根据氟平衡图可知,吨铝排氟量为0.27kg,<0.6 kg/t·Al,达到了国内的领先水平。为了从根本上解决电解铝含氟废气污染治理问题,促进电解铝高效生产,只有进一步提高含氟废气净化效率、集气率,降低吨铝氟化盐消耗及吨铝氟化物排放量,才能具有较好的环保效益、经济效益和社会效益。

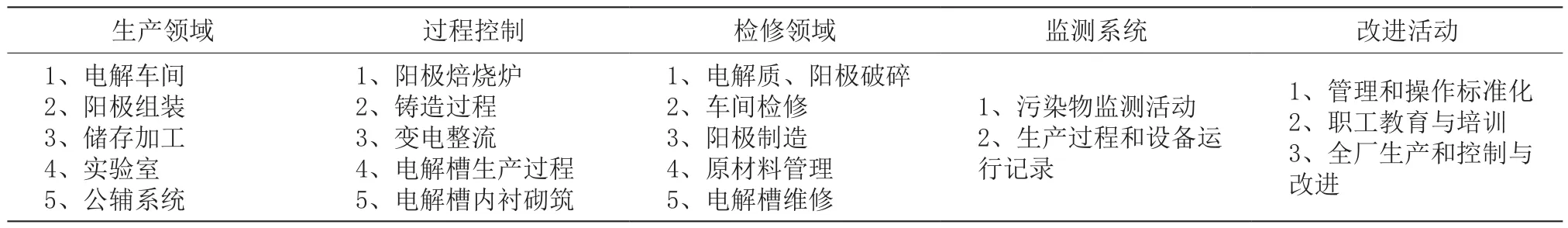

3 电解铝废气中氟化物排放管理系统建议

完善电解铝废气中氟化物排放的全面管理系统,尤其是补充与完善电解槽集气体系、改进操作特别是更换阳极和残极存放作业,能够有效减少氟化物的排放。具体为在每一个实际操作中,通过有效的操作,潜在氟化物的排放途径很容易得到识别。例如出铝作业,氟的排出是通过打开电解槽端头炉门散发的,当虹吸管插入电解质的过程中,由于端头炉门敞开,电解槽静压力损失,降低电解槽集气或捕集效率,因此,导致更高的氟化物从电解槽炉门逸出。此外,在出铝虹吸过程中,氟化物排放的主要来源是从抬包中释放的含氟烟气,它是通过抬包风口排出的,而不是电解槽直接排出的。因此,出铝工的熟练程度十分重要,出铝门设计与出铝时间控制以及防止抬包风口跑气的措施变成解决的重点。具体的氟化物排放管理系统见表2。

表2 氟化物排放管理系统

4 结论

综上,在电解铝行业,氟化物的管控和减排任务延伸到各个领域。电解车间作为氟化物排放的主要领域,其它领域的减排也尤为重要,譬如电解质加工、阳极组装、残极处理等领域,也能为减排做出贡献。在现有的技术条件下,只有优选先进技术才能使电解铝厂在环境性能方面达到显著的改进。严格执行国家和地区的环保要求,通过对电解铝行业各领域的精心操作、物料管理和无组织排放过程控制,使之显著降低氟化物排放,才能在环境保护方面取得显著效益,这才是铝工业健康可持续发展的重要条件。