海上热采井下工具全金属密封结构设计及应用*

2022-06-23胡厚猛孙永涛孙玉豹马增华顾启林

胡厚猛 孙永涛 孙玉豹 马增华 顾启林 王 通

(中海油田服务股份有限公司 天津 300459)

渤海油田的稠油油藏在整体储量中占有重要地位,稠油热采是稠油油藏经济高效开发的重要手段,2000年以后,渤海油田开展了20余井次的稠油热采现场试验[1-3]并逐步进入规模化开发阶段。热采井下工具是海上热采各项工艺实施的具体载体,而其各功能部件的密封性则是决定其各项性能参数可靠性的关键所在。目前热采工具所使用的改性聚四氟乙烯、石墨、全氟醚橡胶(FFKM)等软密封随着过热蒸汽、蒸汽驱、注采一体化、井筒安全控制工艺的应用暴露出适用温度低、高低交变密封失效以及长期密封可靠性差的问题[4-6],迫切需要针对海上井下工具提供一套适用于动静密封不同工作场合、不同尺寸的全金属密封解决方案。

针对上述问题,本文提出了采用金属密封代替软密封的技术思路,分别考虑热采井下工具不同部件连接所采用的静密封以及相对运动产生的动密封2种工作场合开展密封结构的设计。全金属静密封结构设计采用弹性力学方法优选了“内球外锥”的结构形式,同时以接触应力和使用装配为目标对锥面角度、球面直径等关键参数进行了优化;全金属滑动密封结构设计采用室内试验的方法,对其材质、尺寸和表面处理工艺进行优选,最后以全金属滑动密封和静密封结构为基础,设计试制了全金属高温排气阀并开展了室内试验和现场应用,以验证其高低温工况下的长效密封性能。本文研究为海上热采井下工具关键密封结构的设计提供了解决方案,提高了海上热采井下工具的可靠性。

1 全金属静密封设计

井下工具部件的外形主要为圆筒状,各部件静密封的方式主要为锥-锥密封、球-锥密封及台肩密封[7]。实际应用中一般将锥-锥密封或球-锥密封与台肩密封进行组合而形成两级金属密封,以便在井下承压或受拉等复杂工况下保持可靠的密封性。由于封隔器、安全阀、排气阀等井下工具零部件的尺寸、结构形式不同,因此需要通过计算分析各种密封方式的接触应力、上扣扭矩和尺寸过盈量,对密封方式进行优选和组合以简化结构,提高密封可靠性,降低装配难度。

1.1 锥-锥密封理论分析模型

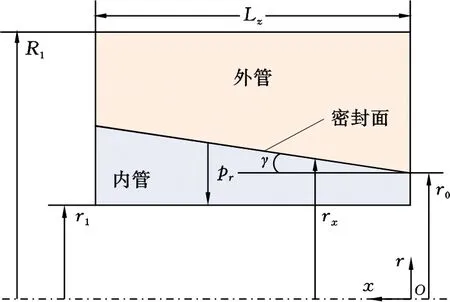

锥-锥密封在内外管拧紧过程中,内外管锥面逐渐靠近贴合形成密封,并且随着上扣扭矩的增加产生径向过盈达到密封的效果(图1)。在考虑内外管材质相同的情况下,其密封面径向过盈接触应力可采用弹性力学基于厚壁圆筒模型的拉美公式进行计算[8-9],表示为

(1)

其中

rx=r0+xtanγ(0≤x≤Lz)

(2)

式(1)、(2)中:pr为径向过盈接触应力,MPa;E为内外管弹性模量,MPa;δr为锥面密封径向过盈量,mm;

图1 锥-锥密封结构示意图

R1为外管半径,mm;rx为坐标x处锥面密封接触半径,mm;r0为外锥面内半径,mm;r1为内管内半径,mm;x为以锥-锥接触最小截面中心为原点(O),以内外管轴向(x)和径向(r)建立坐标系中的轴向位置,mm;γ为锥面密封半锥角,(°);Lz为锥面密封长度,mm。

对径向过盈接触应力沿接触面进行积分,即可得到锥-锥密封装配时的预紧力,表示为

(3)

式(3)中:Fx为坐标x处的预紧力,N。

因此,锥面密封的上扣扭矩即为螺纹扭矩与锥面摩擦力矩之和,表示为

Tz=Tz1+Tz2

(4)

(5)

式(4)、(5)中:Tz为锥面密封的上扣扭矩,N·m;Tz1为产生预紧力所需要的螺纹扭矩,N·m, 通过式(5)计算[10];Tz2为锥面的摩擦力矩,N·m,可以通过接触应力沿密封面积分得到;d2为连接螺纹中径,mm;P为连接螺纹螺距,mm;μt为连接螺纹摩擦系数,无因次;α为连接螺纹承载角,(°)。

台肩密封结构与锥-锥密封结构类似,也采用式(1)~(5)的模型计算相关参数。

1.2 球-锥密封理论分析模型

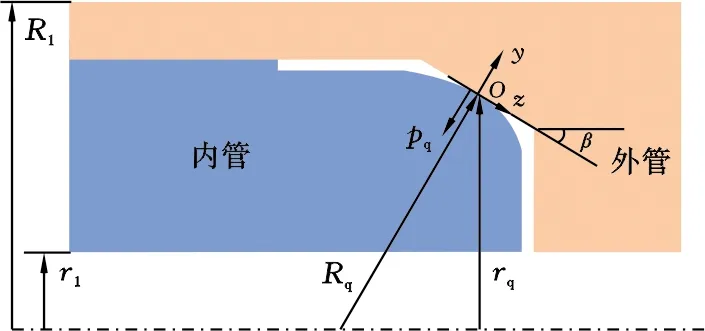

球-锥密封如图2所示。在内外管拧紧过程中,内管球面与外管锥面首先发生以初始接触点为半径的圆周线接触,随着上扣扭矩上升球面和锥面产生法向过盈,球面与锥面形成一定接触宽度的周向密封面。根据Hertz接触理论,球头-锥面的法向接触应力可以表达为[11-12]

(6)

式(6)中:pq为坐标z处的法向接触应力,MPa;E*为当量弹性模量,MPa,马氏体耐热钢9Cr1Mo在350 ℃温度下的当量弹性模量为195 GPa;wm为密封面接触半宽,mm;Rq为球面半径,mm;z为以球-

图2 球-锥密封结构示意图

锥初始接触点为原点(O),以球面切向(z)和法向(y)建立坐标系中的切向位置,mm。最大接触应力pqmax与平均接触应力pqava分别表示为

(7)

(8)

由于密封面宽度远小于密封球面半径,因而法向过盈量、密封面宽度和球面半径近似为

(9)

式(9)中:δqN为球面法向过盈量,mm。对接触应力沿密封面积分,可得密封面附加轴向预紧力,表示为

(10)

式(10)中:Fq为密封面附加轴向预紧力,N;rq为球头锥面密封面半径,mm;β为锥面锥角,(°)。

同理,球面密封产生的上扣扭矩为螺纹扭矩与球面摩擦力矩之和,即

Tq=Tq1+Tq2

(11)

(12)

式(11)、(12)中:Tq为球面密封产生的上扣扭矩,N·m;Tq1为产生预紧力所需要的螺纹扭矩,N·m,可根据式(5)求得;μq为连接螺纹摩擦系数,无因次;Tq2为球面的摩擦力矩,N·m,忽略密封面半径变化时可根据式(12)求得。

1.3 密封结构优选

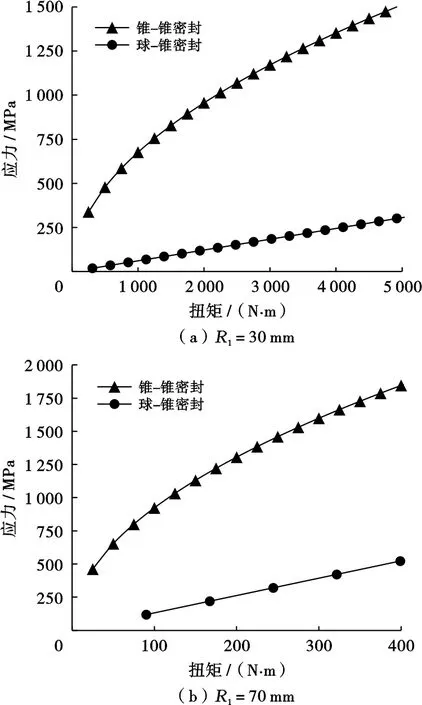

全金属静密封在热采井下工具实际应用中,其外管外径大多分布在40~60 mm(如排气阀)与100~140 mm(如安全阀和封隔器)2个区间内[13-14]。对比外管半径 30、70 mm 2种尺寸下,锥-锥密封和球-锥密封在不同上扣扭矩下的最大接触应力(图3),可以发现:①R1=30 mm时,人工上卸扣所能达到的扭矩一般小于600 N·m,在此扭矩范围内,球-锥密封所能提供的最大接触应力大于锥-锥密封,扭矩越小则两者差值越大,所以对于外管尺寸较小的静密封,采用球-锥的主密封方式更方便装配且密封接触应力更大;同时为了防止密封面屈服产生塑性变形,需要台肩来分担主密封面的上扣扭矩形成组合密封结构,以保证主密封接触压力的稳定。②R1=70 mm时,如果要产生大于300 MPa的密封接触应力,则球-锥密封与锥-锥密封均需进行液压上扣机装配,此时2种密封结构均可选择。

图3 不同尺寸条件下锥-锥密封与球-锥密封接触应力对比

1.4 密封结构参数优化设计

图4 不同全金属静密封结构示意图

根据金属静密封基础数据(表1)对“内球外锥”密封结构的关键尺寸参数进行优化。影响关键密封性能的参数主要包括球面半径Rq、锥面角度β和台肩角度γ。①考虑到整个金属密封的总上扣扭矩为600 N·m,一般台肩的上扣扭矩占总扭矩的75%,因此球-锥密封的上扣扭矩为150 N·m,同时设定Rq=22.5 mm,通过式(7)~(12)可得不同球面半径和锥面角度下的平均接触应力和密封面半宽(图5a),可以看到随着锥面角度的增加,密封面宽度减小,最大接触应力和平均接触应力也逐渐减小,为了保持较大的密封宽度和接触应力,锥面角度应尽可能小。②通过球-锥密封接触点的位置(图5b)可以看到,在6°~14°时,接触点的位置较为靠近球面的中间平面,能够避免接触位置靠近尖角产生应力集中。综合以上2点,锥面角度选择6°~10°较为合理。

表1 金属静密封基础数据Table 1 Basic data of metal static seal

在给定接触应力600 MPa的条件下,不同球面半径的密封面宽度和上扣扭矩如图6所示。可以看到,随着球面半径增加,密封面宽度和上扣扭矩逐步增加,因此应尽可能增加球面半径以提高密封面宽度和密封效果;球面半径也受密封结构几何尺寸的限制,当Rq>40 mm时,球-锥密封由于更靠近球面边缘而引起应力集中,因此Rq=40 mm是较为合理的选择。

图5 锥面角度对密封参数和接触点位置的影响

图6 球面半径对密封参数的影响(pqmax=600 MPa)

台肩角度对上扣扭矩的影响见图7。当R1=27.5 mm时,随着台肩角度的增加,台肩上扣扭矩快速减小,同时球面上扣扭矩占总上扣扭矩的比例增加。为了让该比例保持在20%~30%内,台肩角度选择15°较为合适,此时金属静密封结构的总体上扣扭矩为218 N·m。

图7 台肩角度对上扣扭矩的影响(R1=27.5 mm)

2 全金属滑动密封结构关键参数优选

全金属滑动密封结构采用弹性金属密封,相较于橡胶材料,弹性金属密封不受温度变化影响,但由于其强度高变形困难,会导致密封与滑动难以平衡,因而需要对配合的滑动密封机构的材质、尺寸和表面处理工艺进行优选。

1) 材质。

金属材质在高温条件下也会产生一定的尺寸膨胀和强度衰减,从而改变金属密封环与外部结构的过盈量,影响滑动密封的效果。选取材料分别为沉淀硬化型马氏体不锈钢17-4PH、沉淀硬化型镍基合金Inconel 718和马氏体耐热钢9Cr1Mo 的活塞杆进行优化试验分析。试验工装如图8所示,金属密封环被上下固定套和垫环固定于密封套内部的上下腔体内,活塞杆穿过密封套与金属密封环形成密封,同时可以在密封套与下接头连接的腔体内上下移动。

图8 全金属滑动密封试验工装结构示意图

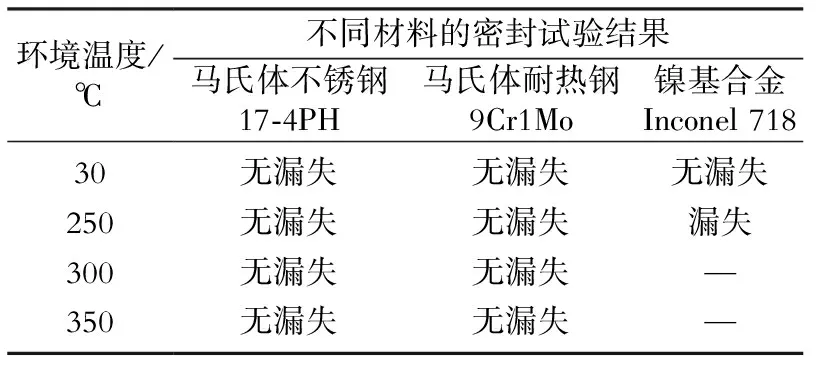

不同材料活塞杆密封试验结果见表2。可以看到,使用马氏体不锈钢17-4PH和耐热钢9Cr1Mo材质活塞杆的全金属滑动密封机构在常温30 ℃下及高温350 ℃下均能有效实现密封,镍基合金Inconel 718材质活塞杆的全金属滑动密封机构在250 ℃下密封失效。分析认为,这一现象是由于镍基合金Inconel 718的热膨胀系数随温度增加而增大的最多而造成的。因此对于全金属滑动密封机构,应优先选择马氏体不锈钢17-4PH和耐热钢9Cr1Mo两种材质。

表2 3种不同材料活塞杆密封试验结果Table 2 Sealing test results of piston rod with three different materials

2) 表面处理工艺。

每天早上七点,“平民包子”准时开门营业,鼓风机嗡嗡作响,火苗忽闪,蒸气缭绕,刚出笼的包子香味诱人。常有不到十岁的学生和穿环卫服的老人来买包子,他们有时不小心把包子掉到地上,老板连忙捡起放到垃圾袋中,免费再送上新的。

对表面盐浴复合处理和表面镀铬处理2种工艺进行优选。进行表面盐浴复合处理后,工件表面粗糙度Ra<1.6 μm,表面硬度得以提高,因而很好地改善了不锈钢的粘扣现象;进行表面镀铬处理后,工件表面粗糙度Ra<0.8 μm,工件耐腐蚀性能得以提高。也就是说,2种表面处理工艺均能很好地适应全金属滑动密封机构,实现可靠滑动与密封。

3) 配合尺寸优选。

由于金属密封环一般用于径向静密封,采用其推荐的安装过盈量时会产生较大的摩擦力[15-16],对于滑动密封的寿命和动作执行产生不利影响。为了更好地平衡摩擦力和密封性能,采用室内试验的方法评估过盈量对摩擦力和高低温密封性能的影响,其试验工装结构见图8。通过下接头连接试压管线打压,当活塞杆开始移动时即可得到当前配合尺寸的摩擦力,然后通过将试验工装放入油浴槽可进行高温密封试验,试验结果见表3。可以看到,随着直径过盈量的增加,摩擦力快速增加,同时高温下的密封性能明显改善。其中,直径12.96 mm、过盈量0.14 mm的活塞杆摩擦力大小适中(400 N),同时具有较好的密封可靠性。

表3 活塞杆-金属密封环动密封试验结果Table 3 Dynamic sealing test results of piston rod and metal sealing ring

3 全金属密封结构在井下高温排气阀的应用

3.1 高温排气阀结构

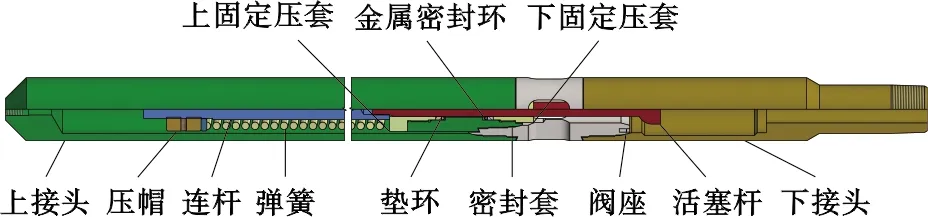

高温排气阀一般安装在高温环空封隔器上部,上部通过液控管线连接地面液控柜,在热采过程中通过地面液控柜压力控制高温排气阀的开启和关闭,为环空注氮、洗压井等工艺措施提供环空通道。高温排气阀的结构如图9所示,该工具共使用4个全金属静密封结构,和2个全金属滑动密封结构,上接头上部连接使用NPT卡套密封的液控管线,下部通过静密封连接阀座,同时阀座内部和密封套也是采用金属密封连接,于是形成上部密闭腔体;阀座下部和下接头通过金属密封连接,同时在排气阀关闭时阀座和活塞杆形成球-锥密封,形成下部密封腔体;为了保证活塞杆在上下密封腔之间形成可靠密封,设置了两处滑动密封,分别通过固定压套和垫环将金属密封环固定在密封套内部。地面打压时上部密封腔压力增加压缩弹簧同时活塞杆下移,下部密封腔和上部环空沟通形成环空通道;地面液控柜泄压则下部密封腔压力配合弹簧回弹力带动活塞杆上移,活塞杆下部的球-锥密封隔断上下环空。

图9 高温排气阀结构示意图

3.2 高温排气阀室内密封试验

3.2.1试验设备

试验设备主要包括高温油槽、高温排气阀、压力平衡容器、压力表和打压泵,如图10所示。高温排气阀两端及阀座中部(阀座中部过流槽加工前先配钻试压孔完成试验)分别连接内部容积大于0.004 m3的压力平衡容器[17],一方面用来平衡高温排气阀阀体移动时内部容积变动产生的压力变化,另一方面防止高温油槽内的热油返出伤害其他设备。高温排气阀连接上接头、阀座和下接头三路管线分别连接压力表和打压泵,形成上腔、中间腔体和下腔,这3个腔体压力分别代表液控端、封隔器上部环空以及封隔器下部环空的压力,模拟高温排气阀在井下实际工作的状态。

图10 高温排气阀室内试验流程示意图

3.2.2试验方法

1) 多轮次高低温密封试验。 ①将高温油槽升温至350 ℃;②在中间腔体放空的状态下,下腔和上腔依次打压至35 MPa并在高温下保压8 h;③将上下腔体压力补压至35 MPa并稳压15 min,测试高温下高温排气阀关闭后液控端以及承下压的密封性能;④高温油槽停止加热并冷却至30 ℃,下腔、上腔、中间腔体依次打压至35、35、27 MPa,然后稳压15 min,分别测试高温排气阀回到低温后的承上压、液控端承压以及承下压的密封性能[18-19];⑤重复步骤①~④4轮次。

2) 多轮次高低温启闭试验。①在每轮次高温时,依次对中间腔体和下腔阶梯打压至0、10、21 MPa,然后在每个压力点测试高温排气阀的开启压力5次;②在每轮次低温时,依次对中间腔体和下腔阶梯打压至0、10、21 MPa,然后在每个压力点测试高温排气阀的开启压力5次。

3.2.3试验结果

1) 多轮次高低温密封试验。

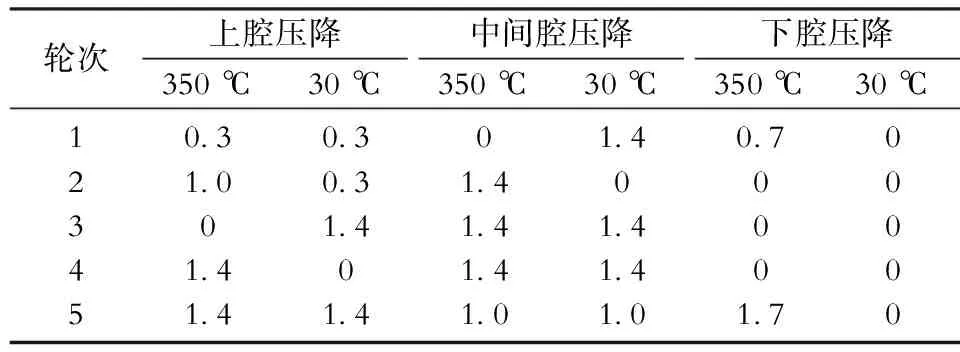

从多轮次高低温密封试验的高温保压曲线(图11)可以看出,在350 ℃条件下,经过5轮次共41 h的保压,上腔和下腔压力均缓慢下降,每轮次上腔和下腔压降均小于4.1 MPa,证明高温排气阀的全金属密封结构高温长期密封较为可靠。从多轮次高低温密封试验的试验结果(表4)可以看出,每轮次高温和低温的15 min保压试验压降均小于5%,满足API Specification 14A的要求。

2) 多轮次高低温启闭试验。

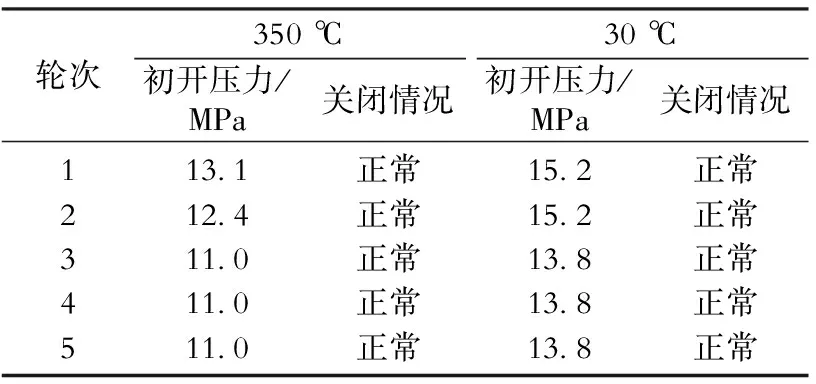

多轮次高低温启闭试验结果见表5。随着高温试验轮次增加,高温排气阀初开压力逐渐减小并稳定在11.0 MPa,30 ℃下的初开压力也逐渐减小并稳定在13.8 MPa,在5轮次150次有效启闭试验中,高温排气阀均能正常关闭,表明其开启关闭功能可靠。

图11 高温排气阀5轮次高温保压曲线

表4 5轮次高低温密封试验结果(单位:MPa)Table 4 Results of five rounds high and low temperature sealing tests(Unit:MPa)

表5 5轮次高低温启闭试验结果Table 5 Results of five rounds high and low temperature opening and closing tests

3.3 高温排气阀现场试验

为了检验全金属密封结构高温排气阀的长期工作的可靠性,在渤海X油田的B36井开展了现场试验。B36井完钻井深1 752 m,水深12.2 m,采用508 mm隔水导管、339.7 mm表层套管和244.5 mm生产套管与防砂筛管完井。高温排气阀下入深度为189.1 m。

B36井为渤海第一口蒸汽驱井,注热温度为280~311 ℃,油管压力6.4~9.3 MPa,套管压力6~8.8 MPa,注汽速度8~11.8 t/h,环空采用间歇注氮进行隔热,截至2020年10月,总注热时间为100 d,总注入量20 266 t,注热过程中高温排气阀温度及地面液控压力变化如图12所示。在注热过程中,地面液控柜在油套环空温度达到平衡后,一直保持在27.5 MPa附近,表明高温排气阀在长期高温及多轮次高低温交变的工况下,其全金属静密封和滑动密封密封性能良好。

图12 渤海X油田B36井高温排气阀控制压力及温度变化曲线

4 结论

1) 通过的理论分析与室内试验,并设计并优化了“内球外锥”全金属静密结构的密封性能、可装配性能,以及全金属滑动密封结构的活塞杆直径和过盈量,使其在具有较好的高低温密封性能同时摩擦力较小。

2) 以高温排气阀为例介绍了在全金属密封结构在热采井下工具上的应用,通过室内多轮次高温试验和现场试验表明全金属密封结构在长期高温及多轮次高低温交变工况下具有较好的密封可靠性和动作可靠性。

3) 基于室内试验和现场试验的结果,建议全金属密封机构在高温井下安全阀、高温封隔器等热采井下工具中推广应用,助力渤海稠油热采规模化开发;同时在全金属密封结构材料优选和动静密封结合等方面继续研究,进一步降低滑动摩擦力和漏失量,提高全金属密封结构的适用性和可靠性。