低温成品粮大米快速缓苏工艺研究

2022-06-23姜俊伊石天玉

姜俊伊, 杨 东, 石天玉

(国家粮食和物资储备局科学研究院,北京 100037)

成品粮应急储备是保障国家粮油市场供给,应对突发灾害、事故和重大公共卫生事件的重要战略物资[1]。大米是世界范围内最主要的口粮,是成品粮应急储备的关键,但是大米在加工时去除稻壳和糙米皮,胚乳直接裸露,极易受外界环境影响而产生理化性质及品质变化,储藏稳定性较差,是成品粮中最难保存的品类之一[2]。

目前,对成品粮大米基本采用低温或准低温储藏,低温储藏环境(≤15 ℃)可有效减缓大米自身新陈代谢速率,有效降低外界环境对其品质的不良影响,有利于成品粮大米(袋装)品质及风味物质的保持,维持储藏期间良好品质,向消费市场供应优质口粮,满足消费者对优质大米的消费期待。但是,由于从低温储藏环境到物流运输或市场销售环节存在较大温差(10 ℃),在这种现实情况下,低温成品粮出库时极易引起大米包装袋内外结露,同时,低温储存的大米出库缓苏温度升高后,微生物的量明显增加[2],进而引起霉变和卫生安全问题;加之,大米是热的不良导体,较大的温度梯度差会导致大米裂纹的产生,米粒裂纹会使碎米增多,食用品质下降,商品价值降低。所以,快速、安全的低温储藏成品粮缓苏出库工艺一直是粮食行业急需研究解决的难题。

缓苏是成品粮大米适应温度梯度变化的缓冲过程,降低环境突变对低温成品粮大米理化性质及品质影响。研究证明,温度梯度引发的水分梯度变化是导致籽粒裂纹的主要原因,缓苏过程可以使籽粒内部的水分重新均布,提高籽粒内部水分扩散速率,减小水分梯度引发的湿应力,从而降低新增裂纹率的产生[3]。但传统自然缓苏工艺,尤其夏季高热高湿的外界环境,使得低温储藏成品粮大米出库要实现保水、保质、不结露的安全缓苏,所需历时长、缓苏效率低,难以适应现代高速运转的物流链体系,所以保障品质、缩短历时、减少损耗的低温成品粮大米快速缓苏工艺意义重大。

本研究开展了空调控温与热风对流两种缓苏工艺的对比,旨在探索历时短、效率高、损耗少的快速缓苏工艺,以期为低温储藏成品粮大米高温季节快速安全出仓和国家粮食应急供给提供参考。

1 材料与方法

1.1 缓苏工艺

低温储藏成品粮大米,由于长时间处于稳定的低温环境,包装袋内部温度均匀分布无明显温差,热湿交换少。在出仓时,需要吸收周围环境暖气流能量完成升温缓苏过程,因此暖气流的温度和流动路径很大程度上决定了缓苏过程的均匀性和缓苏效率。

低温储藏的成品粮出库缓苏时,外界缓苏空间环境温度高,成品粮大米温度低,外界高温高湿气体遇冷易发生成品粮包装外结露。南燕等[4]将外界环境温度和粮温的具体情况与露点温度相结合进行结露可能性的判断:在T粮

式中:DPT为大气的露点温度/℃,HR为大气相对湿度/%,t为大气温度/℃

1.1.1 空调控温缓苏工艺

空调控温缓苏工艺是利用缓苏空间中央空调控制缓苏环境温度及升温梯度,完成低温成品粮大米的缓苏过程。缓苏过程中利用传感器实时监测缓苏环境及大米包装袋内温湿度数据。空调控温缓苏工艺中粮堆缓苏升温以热扩散为主。

1.1.2 热风对流缓苏工艺

热风对流缓苏工艺是利用循环式热风机,对通过粮堆的热风气流进行有组织的高效升温缓苏过程。缓苏时利用传感器实时监测缓苏环境及大米包装袋内温湿度数据,设置热风气流温度、升温梯度、通风时间等工艺参数。热风对流缓苏工艺中粮堆缓苏升温以热对流和热扩散为主。

1.2 实验材料及实验方法

成品粮大米(25 kg长粒香东北大米)低温储藏库温度设定12 ℃,采用托盘堆垛摆放(1层4包,共4层),通过空调控温和热风对流2种缓苏工艺进行缓苏实验。缓苏过程采取分阶段升温:先调节缓苏空间温度接近于外界环境露点温度(20 ℃),实时监测成品粮堆垛温湿度变化,维持缓苏空间与成品粮间3~4 ℃温差梯度升温至缓苏目标温度26 ℃。调整不同缓苏工艺参数,并对缓苏前后成品粮大米的品质指标进行检测,根据品质结果及监测的温湿度变化数据对不同缓苏条件及缓苏工艺进行综合评价。

图1 成品粮大米缓苏堆垛示意图

1.3 温湿度监测系统

成品粮堆垛托盘底部镂空,堆垛共分4层,每层有水平放置的4袋成品粮,单层4袋成品粮之间留有空隙、互不接触;各层按对角线、相邻层间按“X”交叉布点,将温湿度传感器固定埋设于包装袋内部中心位置,缓苏空间和成品粮堆垛空隙间也布设了温湿度传感器。

图2 温湿度传感器“X”交叉分层布点图

1.4 成品粮大米品质检测指标

对成品粮大米的含水量、脂肪酸值、外观品质(整精米率、碎米率、垩白粒率、垩白度)、食味值、蛋白质含量、直链淀粉含量等指标进行测定,使用的仪器及方法见表1。

表1 品质检测仪器及方法

1.5 热风机性能参数

使用分环法,利用热线式智能风速测定仪(tes-1340)和手持式数字压力仪(BOKM)测试循环式热风机性能参数,并计算循环式热风机3种工况下的风速、风量、风压,详见表2。

表2 循环式热风机性能参数表

2 分析与讨论

2.1 缓苏过程温湿度随时间变化规律

2.1.1 空调控温缓苏工艺

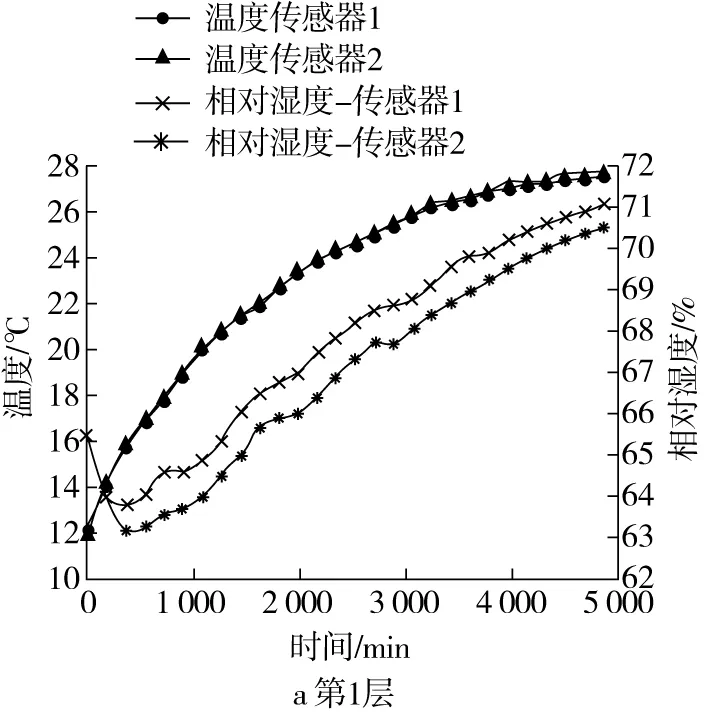

由图3可知,空调控温缓苏过程中,同一粮层温度变化一致;湿度变化略有差异,但变化幅度及变化趋势一致。说明该缓苏工艺在同一粮层上湿热交换均匀。

由图4可知,受湿热传递规律影响,缓苏过程中,成品粮堆垛各层温湿度存在明显差异:温度为堆垛上层高于下层,湿度为堆垛上层低于下层;缓苏2 000 min时,1~4层温度分别为23.35、19.30、18.20、20.05 ℃,1~4层湿度分别为66.5%、67.6%、69.1%、70.9%。

成品粮堆垛1~4层缓苏升温历时依次为3 103、4 178、5 111、4 915 min,其中与缓苏空间热交换表面积最大的第1层、第4层缓苏速率最高。随着成品粮温度升高,包装袋内相对湿度逐渐升高,缓苏前后成品粮包装袋内相对湿度增幅为4.6%~6.1%。

注:顺序为自上而下,余同。

图4 空调控温缓苏工艺各粮层平均温湿度变化

2.1.2 热风对流缓苏工艺

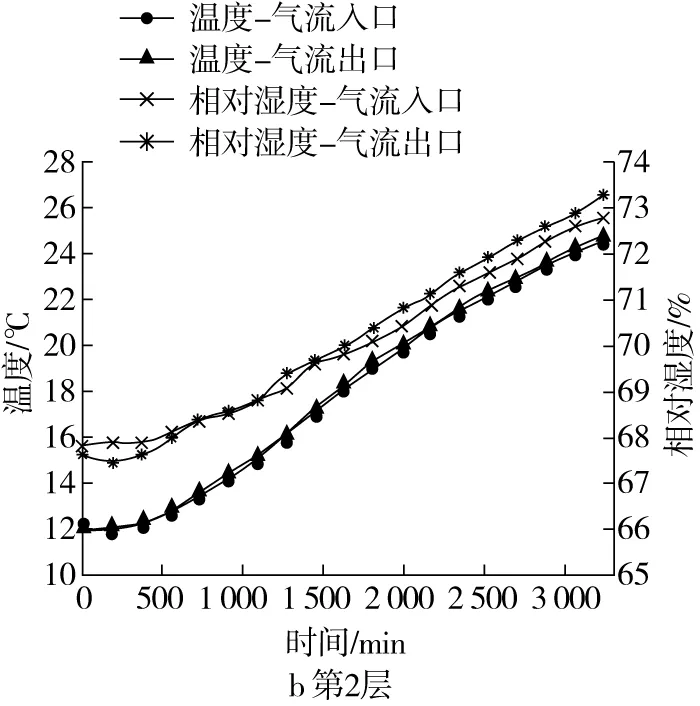

由图5可知,热风对流缓苏过程中,单一粮层在热风气流入口端和出口端的温度、湿度变化趋势与变化幅度一致。说明该缓苏工艺在成品粮堆垛空隙间及各粮层上热量的分布均匀,工艺条件合理。

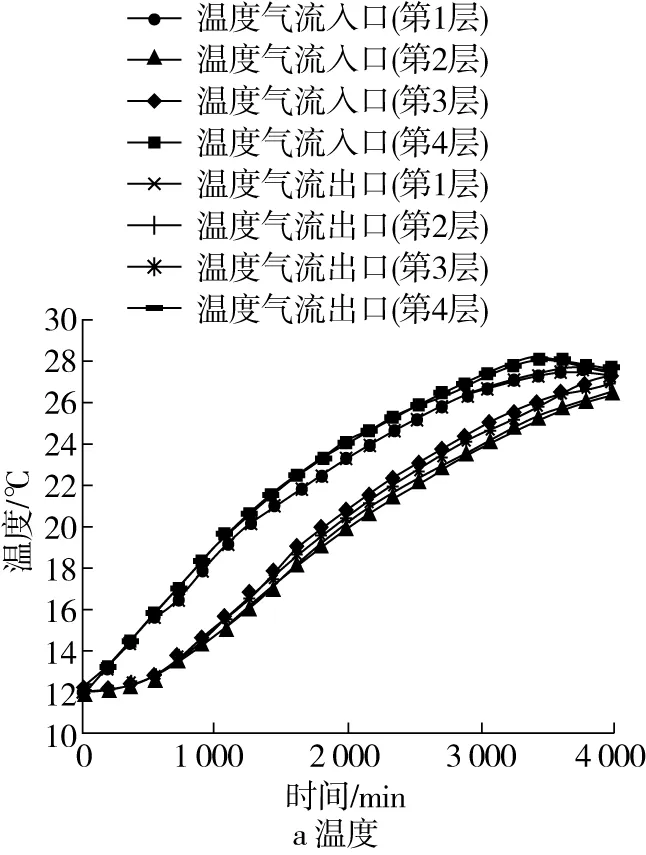

由图6可知,成品粮在缓苏过程中升温曲线出现明显差异,第1层与第4层快速升温,且变化幅度吻合、趋势一致,达到缓苏目标温度平均历时2 315 min;中间两粮层温度变化一致,相对滞后,达到缓苏目标温度平均历时3 071 min,较第1、第4层多用时756 min。原因是大米堆垛升温缓苏时,大米是热不良导体,热量由表层向内部传递缓慢,故第1层及第4层成品粮升温速度明显快于中间两粮层。同时受温度影响,成品粮包装内湿度随之增加,缓苏前后成品粮包装袋内相对湿度增幅为3.9%~11.2%。

图5 热风对流缓苏工艺各层成品粮温湿度变化

图6 热风对流缓苏工艺进风端与出风端平均温湿度变化

2.2 不同缓苏工艺的效率

2.2.1 不同缓苏工艺时间历程

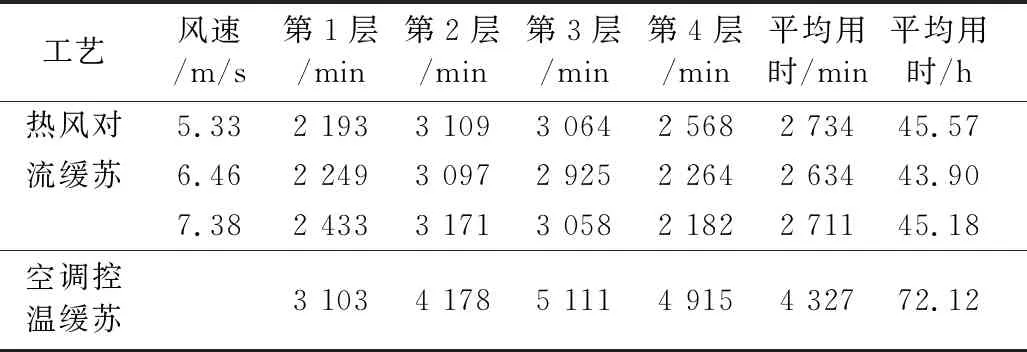

达到相同的缓苏目标温度(26 ℃)时,空调控温缓苏工艺平均用时为4 327 min(约72.1 h);热风对流缓苏工艺平均用时为2 693 min(约44.9 h),且不同工况间耗时差异较小(≤1.7 h);在确保不结露前提下,热风对流缓苏比空调控温缓苏效率提高约40%。详见表3。

表3 不同缓苏工艺缓苏时间历程表

2.2.2 热风对流缓苏工艺时间—温度拟合方程

对历时短、效率高的热风对流缓苏工艺,进行升温过程趋势线拟合,得到不同工况下热风对流缓苏工艺的时间—温度参考公式。

5.33 m/s:T=0.003 8t+14.008R2=0.995 7

6.46 m/s:T=0.003 8t+14.571R2=0.991 7

7.38 m/s:T=0.004 6t+12.288R2=0.987 0

式中:T为缓苏目标温度;t为缓苏所需时间。

热风对流缓苏工艺在自然热扩散基础上受暖气流对流扩散影响,其温度变化与缓苏历时呈明显线性关系,方程拟合程度极高。3种工况下趋势线R2值均大于0.98,方程可用于预估热风对流缓苏工艺达到目标温度所需时间。

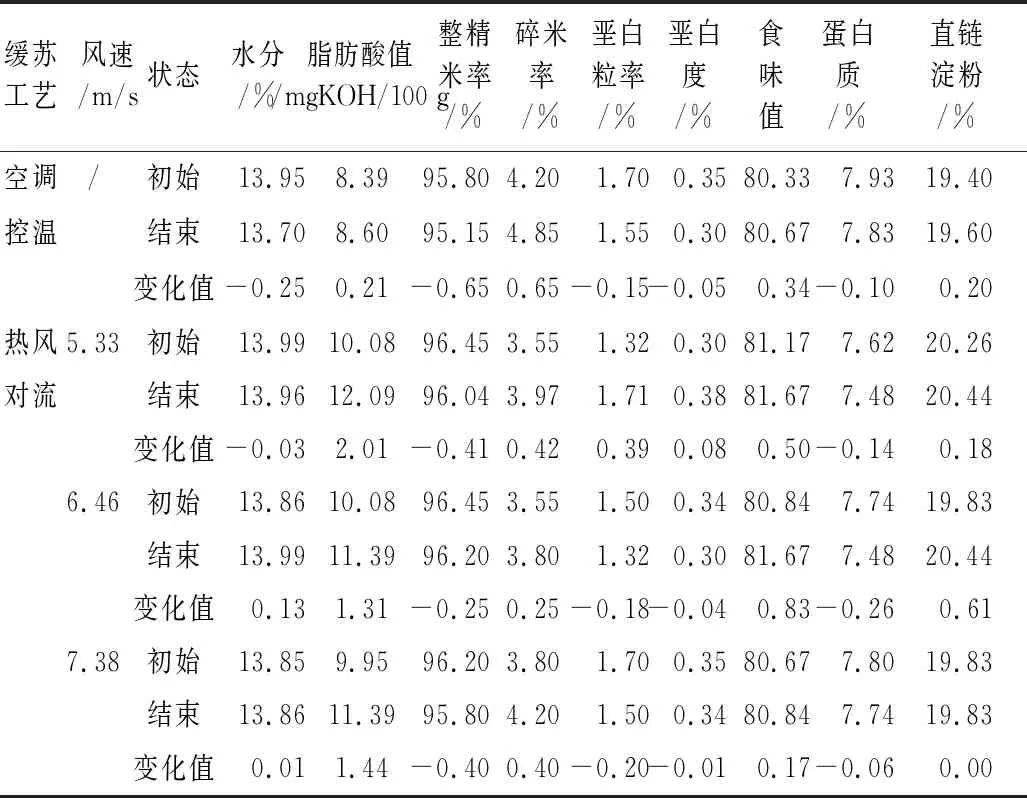

2.3 缓苏前后成品粮品质变化

缓苏工艺利用湿热交换与迁移原理,使低温储藏的成品粮在短时间内升温,使得成品粮相关品质发生变化;其中,水分含量、脂肪酸值、碎米率、食味值、直链淀粉含量等指标参数数值升高;蛋白质含量降低,整精米率下降,见表4。

表4 不同缓苏工艺缓苏前后成品粮大米品质变化表

空调控温缓苏工艺下,成品粮大米含水量平均损耗达0.25%;热风对流缓苏工艺下,成品粮大米水分含量变化范围为-0.03%~0.13%,可实现保水缓苏。由于空调控温缓苏工艺历时长,包装袋内湿气会向周围缓苏空间逸散,使得大米最终水分含量降低。

2种工艺缓苏前后,成品粮大米的整精米率均下降、碎米率上升,平均变化幅度为0.43%。其中,空调控温缓苏工艺变化幅度为0.65%,热风对流缓苏工艺平均变化幅度为0.36%。大米作为热不良导体,缓苏初始阶段大米内部冷温与缓苏环境热温存在明显热湿应力差异,导致爆腰率增大、碎米率上升、整精米率下降,但热风对流缓苏工艺通过合理组织暖气流流动路径,使缓苏热量快速均布于缓苏空间,增加了成品粮大米与缓苏空间以及各层间的热湿传递效率,快速缩小热湿应力差,使得新增爆腰率明显下降。

2种缓苏工艺缓苏前后脂肪酸值均升高。空调控温缓苏工艺增加0.21 mgKOH/100 g,热风对流缓苏工艺平均增加1.59 mgKOH/100 g;增幅扩大1.38 mgKOH/100 g。升温缓苏过程,受湿热变化影响,脂肪酶活性增强,加速了脂肪氧化过程,使游离脂肪酸含量增加,脂肪酸值升高。

2.4 缓苏工艺指标分析

2.4.1 相关性分析

对实验过程中涉及的多个指标参数进行了相关性及差异性分析,详见表5。

表5 指标参数间相关性分析表

由表5可知,不同指标参数间存在不同程度的相关性。风速越大,缓苏所需时间越短;脂肪酸值与蛋白质含量呈正相关,与直链淀粉含量和食味值呈负相关;整精米率、碎米率、垩白粒率等外观品质指标间均存在极显著的相关关系;食味值与直链淀粉含量呈正相关;蛋白质和直链淀粉含量呈显著负相关。

指标参数间不同程度的相关性,说明其反映的信息有一定程度的重叠,各指标参数对缓苏工艺的评判作用也不同,有必要对其进行归类及简化,来提高品质评价工作的科学性。

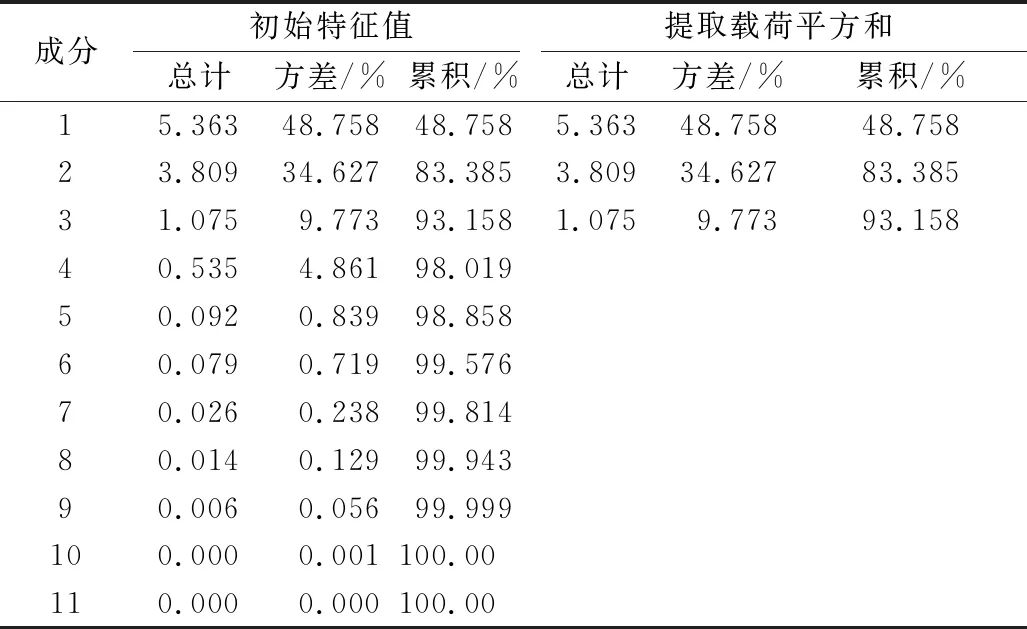

2.4.2 主成分分析

主成分分析法具有减少原始数据信息损失、简化数据结构、避免主观随意性等优点[7,8],主成分分析可用于获取影响样本相似性和差异性变量的相关信息[9],并能够将数据进行归类总结,实现数据降维,在损失少量信息的前提下把多个参数指标转化成几个综合性指标,增强分析合理性,提高分析效率[10]。针对各指标参数进行主成分分析,分析结果见表6和表7。

表6 各指标参数方差贡献分析表

如表6所示,以特征值λ>1为原则[11],提取了3个主成分,累计贡献率达到了93.158%,基本涵盖了所有指标参数的组成信息。其中,第一主成分代表全部信息的48.758%;第二主成分和第三主成分分别包含初始信息量的34.627%和9.773%。

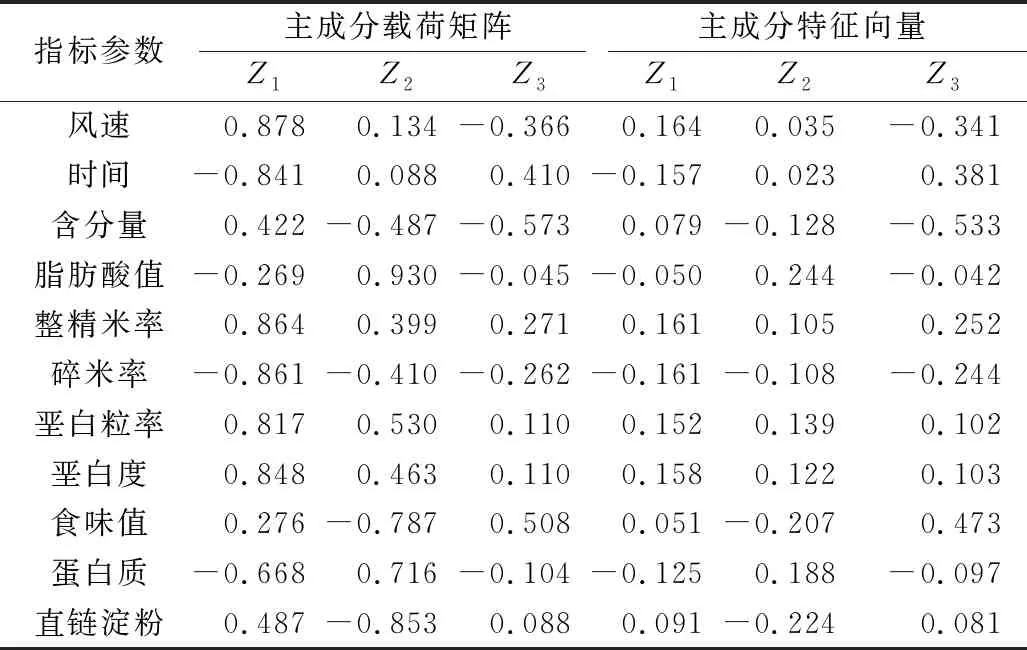

表7 主成分的载荷矩阵和特征值

由表7中的主成分载荷矩阵可知,第一主成分(Z1)主要包含风速、时间、整精米率、碎米率、垩白粒率、垩白度的信息。其中风速、整精米率、垩白粒率、垩白度在第一主成分上呈正向分布,载荷值分别为0.878、0.864、0.817、0.848;时间和碎米率在第一主成分上呈负向分布,载荷值分别为-0.841、-0.861。可见正向作用比负向作用更明显,其中风速的正载荷系数最大,且与时间、整精米率和碎米率、垩白粒率和垩白度呈显著相关性,故将风速作为第一主成分的代表指标。

第二主成分(Z2)主要包含脂肪酸值、食味值、蛋白质含量、直链淀粉含量的信息。其中脂肪酸值和蛋白质含量在第二主成分上呈正向分布,载荷值分别为0.930和0.716;食味值和直链淀粉含量在第二主成分上呈负向分布,载荷值分别为-0.787、-0.853。其中脂肪酸值载荷系数绝对值最大,且与食味值、蛋白质含量、直链淀粉含量呈显著相关性,故将脂肪酸值作为第二主成分的代表指标。

第三主成分(Z3)主要包含水分含量的信息。其在第三主成分上呈负向分布,载荷值为-0.573,将水分含量作为第三主成分的代表指标。

2.5 缓苏工艺综合评价

2.5.1 基于主成分分析

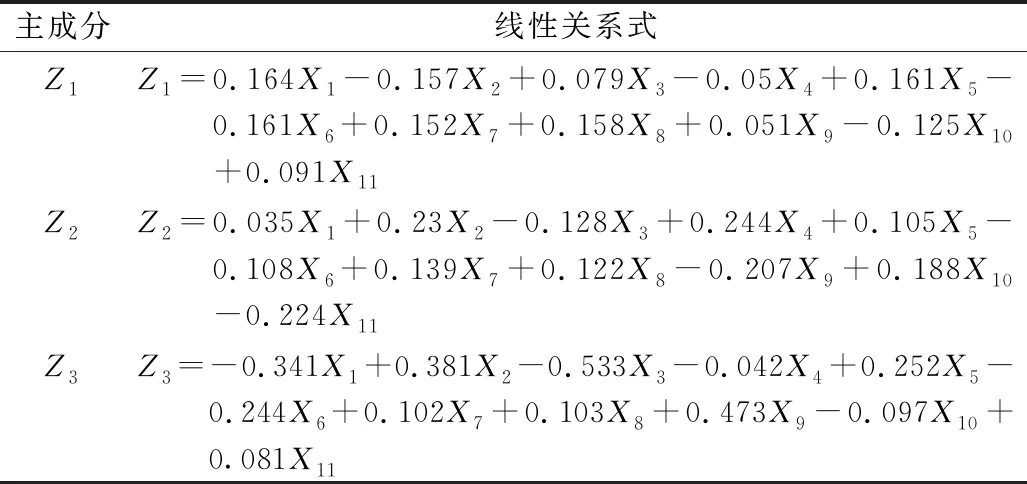

由表7中主成分特征向量,通过主成分与对应变量的相关关系,构建各主成分与指标参数之间的线性关系,见表8。

表8 各主成分与指标参数之间的线性关系表

综合主成分系数及其对应的方差贡献率,得到缓苏工艺的综合评价公式。

Z=0.488Z1+0.346Z2+0.098Z3

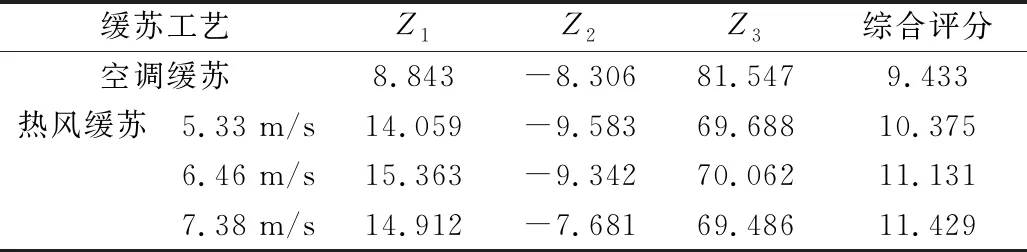

通过综合评价公式计算缓苏工艺综合评分,见表9。

表9 不同缓苏条件及缓苏工艺综合评分表(主成分分析法)

由表9可知,热风对流缓苏工艺3种工况下的综合评分分别为10.375、11.131、11.429,均高于空调控温缓苏工艺的评分9.433;且随着热风风速的增加,缓苏工艺综合评分升高。

2.5.2 基于熵权法

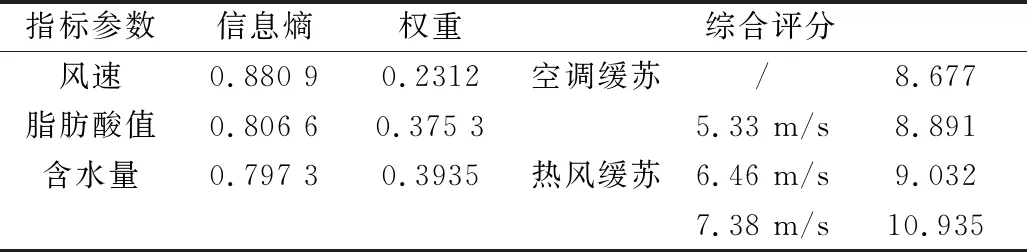

熵权法是一种客观赋权的方法,消除计算权重时主观因素的影响,使指标评价结果与实际结果更贴近[12]。该方法根据数据熵值大小判断该指标的离散程度:熵值越小,说明该指标差异程度越大,即该指标在评价过程中起到的作用就越大,所占权重越大[13]。通过熵权法计算得到风速、脂肪酸值、水分含量三个代表指标的权重,进而对缓苏工艺进行综合评价,评分结果见表10。

表10 不同缓苏条件及缓苏工艺综合评分表(熵权法)

由表10可知,代表指标所占权重由高到低依次为:含水量39.35%、脂肪酸值37.53%、风速23.12%。通过计算得到热风对流缓苏工艺在3种工况下的综合评分分别为8.891、9.032、10.935,均高于空调控温缓苏工艺的评分8.677;且随着热风风速的增加,缓苏工艺综合评分升高。

分析证明,热风对流缓苏是一种可保障粮食品质,缓苏历时短、效率高、损耗少的快速缓苏工艺。

3 结论

低温成品粮大米出库缓苏过程中,缓苏初期成品粮处于“冷芯”状态,外界缓苏空间温度较高,在大米包装袋周围形成“热皮”。随着缓苏历程推进,伴随湿热传递作用影响,热量由成品粮包装袋外部高温区向内部低温区传递,包装袋内温度逐渐升高至缓苏目标温度。

空调控温缓苏与热风对流缓苏两种缓苏工艺的对比研究发现:2种缓苏工艺均可防止低温成品粮大米出库结露;相对于长期低温储藏,2种短时间缓苏工艺均加快了成品粮大米品质指标变化幅度;热风对流缓苏工艺相对于空调控温缓苏工艺,可实现低温成品粮大米出库保水缓苏,水分损耗控制在±0.1%;在确保安全缓苏不结露的前提下,热风对流缓苏效率较空调控温高40%。

主成分分析法及熵权法的评价结果均表明热风对流缓苏工艺(综合评分:11.429、10.935)优于空调控温缓苏工艺(综合评分:9.433和8.677)。因此,热风对流缓苏是一种快速、高效、节能、可保障成品粮品质的缓苏工艺,可以为低温储藏成品粮大米快速安全出仓提供新的方案,为国家粮食应急供给提供技术支撑。

进一步地提出热风对流缓苏工艺条件的优化建议:缓苏时可调节热风机出风口位置、截面积等因子,增大热风与堆垛接触面,有效减少缓苏过程中温湿度分层现象,进一步缩短缓苏历时,提高热风对流缓苏均匀性及缓苏效率;热风缓苏时增加缓苏空间湿度调控。