铁路大直径隧道下穿地铁车站风险控制

2022-06-23卢雅文尹云龙肖波

卢雅文,尹云龙,肖波

(中国铁路北京局集团有限公司 北京工程项目管理部,北京 100038)

0 引言

随着我国城市化发展步伐不断加快,高铁线路的建设环境愈加复杂,尤其在交通发达城市的城区修建铁路时,应重点考虑其建设环境。如铁路下穿既有车站时,对车站主体结构稳定性等构成一定风险,可能因微小扰动累积造成沉降变化,影响列车运营安全。在地下工程施工技术中,主要有明(盖)挖法和暗挖法。明挖法施工安全、可靠,在施工过程中,可对既有建筑物、管线等影响范围和程度进行直观监测,但其空间、场地要求不适合在城区应用。对于暗挖法施工,双洞双线盾构法较常见,但受管线改移、交通管控、占地补偿、施工扰民等因素限制,外部环境非常复杂,且其占地、工作面等条件难以满足。为使新建铁路对环境影响最小化,并满足不断提高的铁路建设标准,盾构施工规模逐渐趋于大直径化,如京沈高铁望京隧道盾构开挖直径10.87 m、太原市东晋隧道盾构开挖直径12.14 m、在建北京东六环入地改造工程(新建公路)开挖直径16.07 m等[1]。以新建京张铁路清华园隧道为例,研究在北京市城区采用盾构法新建铁路大直径隧道下穿地铁车站的风险控制措施可行性。

1 工程概述

新建京张铁路清华园隧道开挖断面12.64 m,外径12.2 m、内径11.2 m,采用泥水平衡盾构法施工,下穿地铁10号线知春路站区间、13号线换乘通道,最小垂直净距5.4 m,距离知春路站西侧最小水平间距1.5 m。

地铁10号线采用60 kg/m钢轨,1 435 mm标准轨距,整体道床;隧道结构为马蹄形断面,宽6.5 m、高6.7 m。隧道为暗挖施工,盾构下穿前,在10号线区间南北两侧施作1号、2号竖井(2号竖井包括横通道及注浆工作室),对新建隧道与既有结构土体进行袖阀管注浆加固(见图1)。

图1 工程平面布置图

由图1可知,该项目具有以下特点:

(1)开挖断面大。隧道开挖断面12.64 m,对开挖断面土体稳定性要求高。

(2)下穿地铁车站结构形式复杂。地铁车站、线路设备沉降值控制要求高。

(3)下穿地层复杂。根据现场地质勘查情况,盾构下穿地铁段土体为粉质黏土与卵石土结合层,对刀具要求高、自稳能力差。

2 掘进参数控制

在施作试验段,主要进行盾构下穿前的各项施工内容调整,目的是针对土层地质的复杂性,合理调整盾构掘进、同步注浆的各项参数,对刀盘有破损的刀具进行更换,使盾构机处于最有利状态。工程试验段长度180 m,主要确定盾构的泥水压力、掘进速度、同步注浆量等参数。

2.1 泥水压力

泥水压力可按照以下公式设定:

泥水压力=地下水压+土压+预压。

(1)地下水压。地下水压计算公式如下:

式中:σw为地下水压,MPa;γw为水的容重,kN/m3,取10;h为地下水位以下隧道埋深(至隧道中心),m,取6。

(2)土压。即掘削面的水平土压力,分为主动土压力、静止土压力或松弛土压,可计算泥水压力的上限和下限值。

主动土压力计算公式如下:

式中:σa为主动土压力,MPa;γ为土的容重,kN/m3,取20;z为土层厚度,m,可根据地面高程及盾构埋深计算,取25.34;φ为土的内摩擦角,°,取20;c为土的黏聚强度,kPa,取8。

静止土压力计算公式如下:

式中:σ0为静止土压力。

预压是考虑地下水压、土压的设定误差,以及送、排泥设备中的泥水压变动等因素,根据经验确定的压力。预压通常取20~30 kN/m2。

结合式(1)—式(3),若预压取30 kN/m2,得泥水压力为0.26~0.30 MPa。在盾构推进时,以其下限值为参考;在停机时,以其上限值为参考[2]。

在试验段中,盾构实际切口水压为0.24~0.26 MPa。

2.2 掘进速度

试验段施工过程中,每10 m为1区间,共划分4个段落,通过不同的刀盘转速及掘进速度,计算出合理数值,确保盾构正常掘进。

2.3 同步注浆量

施工前应审核施工报送的注浆浆液配比。试验段施工过程中根据审核通过的浆液配比进一步确定注浆参数,包括:注浆压力、注浆量。二次注浆范围为10号线区间及南北各25环(50 m)。其中,同步注浆量可通过隧道外径和开挖断面的尺寸计算得出,不再赘述;二次注浆则结合监测数据,采用压力控制,注浆压力≤0.4 MPa[3]。

经过试验段调整,盾构最终确定掘进参数(见表1)。

表1 盾构实际掘进参数

3 近距离穿越车站控制

目前,虽然盾构机操作已基本实现自动化,但风险管控的重点是提前做出预判,借助试验段证实改进,避免盲目跟随机械[4]。由于盾构下穿地铁时,无法提前从内部对车站、区间进行加固注浆,且工程地点位于市中心区域,交通线路、建筑结构复杂,无法从地面进行防护,因此另行施作1号、2号竖井,并暗挖至注浆位置,采用袖阀管注浆工艺对新建隧道与既有地铁结构间土体加固,提高注浆范围控制的精确度。同时,针对地层的特殊性,采用不同浆液配比,达到注浆加固效果,其重点控制项是注浆过程控制和监测数据分析[5]。

3.1 注浆过程控制

(1)浆液配比。现场应有准确的计量工具,严格按照设计配合比进行施工。根据地质勘查情况,注浆加固土体为粉质黏土与卵石土结合层,施工中在粉质黏土层采用0.8∶1.0超细水泥浆,卵石土层采用1∶1水泥-水玻璃双液浆。

(2)注浆顺序。在10号线隧道结构与新建盾构隧道结构之间,设置上下共6排注浆孔进行注浆加固;注浆孔编号,间隔进行,在盾构机到达前3 d完成注浆。

在盾构下穿地铁车站过程中,利用第2排注浆管,实施保压循环袖阀管注浆,补偿盾构下穿过程中地铁10号线可能出现的地层变形;利用倒数第2排注浆管,实施跟踪注浆,补偿盾尾与地层间隙造成的地层损失,注浆材料采用水泥浆。压力控制在0.3~0.4 MPa[6]。

在盾构机尾部通过车站范围,且地铁10号线区间竖向变形小于0.1 mm/d后,停止保压循环注浆。

跟踪注浆应与保压循环注浆同步实施。注浆过程中,密切注意地铁10号线的监测数据,出现预警时,及时责令现场停止注浆;并通知业主及设计单位,重新研究注浆参数。

(3)注浆量控制。注浆量计算公式如下:

式中:Q为注浆量,m³;R为扩散半径,m,该项目取0.8;H为注浆段长度,m,该项目取26;n为地层空隙率,该项目粉质黏土取35%~50%、卵石土取33%~46%;α为浆液填充率,取0.7;β为浆液损失率,取20%。

经计算,加固1 m³土体所需注浆设计用量为0.55 m³。注浆过程中应严格督促施工单位做好现场注浆记录,按设计原则进行注浆量控制[7]。漏浆较严重时,应及时调整注浆孔顺序。

(4)注浆结束标准。单孔注浆结束标准以达到设计终压并稳定10 min,且进浆速度为开始速度的1/4,或注浆量达到设计注浆量的80%。如在注浆过程中出现冒浆,可提前停止注浆;如不能达到,可多次注浆[8]。

注浆结束后,第2排及倒数第2排注浆管暂留,做下穿时保压、跟踪注浆使用,其他钻孔用M10水泥砂浆进行全孔封堵。

(5)注浆效果检查。注浆完成后,对注浆范围内土体采取抽芯,主要查看芯体的匀质性;检查合格后,将检查孔采用M10水泥砂浆封堵密实。

3.2 监测数据分析

新建隧道下穿地铁10号线客运量大、运行间隔短,地铁运营部门对既有设备的沉降控制值为2 mm。为实现沉降控制目标值,施工中对既有车站、地铁隧道结构及轨道采用了自动化监测,一般情况下,1次/2 h;在注浆加固及下穿施工关键期,1次/30 min;对13号线换乘通道采用了人工监测,监测频率1次/d。

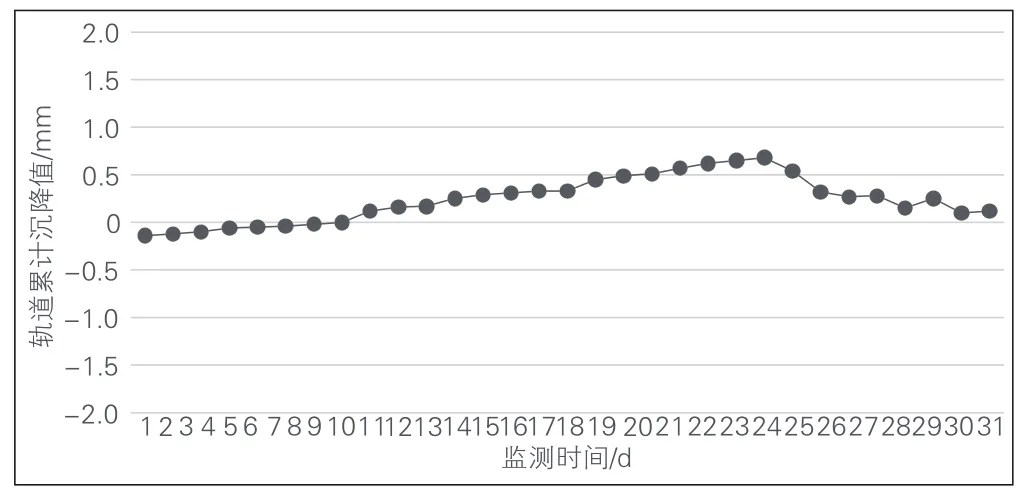

施工中,现场施工、监理、设计、第三方监测、业主等各方之间建立数据实时共享机制。监测数据作为指导施工依据,要通过连续的监测数据分析,绘制日沉降变化曲线图,分析其是否有上浮或下沉趋势,为下一步施工提供有价值的参考依据,而不能只看当日监测结果[9]。轨道监测点GDC25-2沉降数据变化示意见图2。如图所示,施工第9 d—第19 d,一直呈上升趋势,数值变化较显著。此时,应主动采取措施,加大日监测频率,关注此段轨道及既有结构的变化[10]。

图2 轨道监测点GDC25-2沉降数据变化示意图

4 结束语

京张铁路清华园隧道下穿地铁10号线知春路站区间、13号线换乘通道工程,结构形式复杂、垂直距离小、地层情况复杂。从项目风险管理的角度,分析其存在的风险,并针对各项风险源采取了技术控制措施。在施工前,对技术措施的各项参数进行提前预判和合理设定;在施工过程中,通过现场实时监测,验证了参数设置的可行性。实践结果表明,施工过程安全、顺利,并且隧道周边地层结构等变化一直处于合理范围,达到了预期效果。