某化工废水零排放系统膜污堵因素分析及解决方案

2022-06-22李俊刘晓晶李宝成

李俊,刘晓晶,李宝成

(陕西化工研究院有限公司,陕西 西安 710054)

化工废水零排放系统的来水是园区各水处理系统终端废水,由于来水水质复杂,水中的成分较多,废水零排放要求对废水中的固体悬浮物、结垢离子、有机物进行多层次深度分离,溶解性离子分质处理,才能实现水的零排放与盐的资源化利用[1-6]。目前零排放系统中经常采用反渗透装置进行浓缩处理,但运行过程中普遍存在的问题是保安过滤器滤芯污堵严重、更换频繁,反渗透膜清洗周期缩短等,严重增大了系统的运行成本。本文通过水质分析、污染物成分分析,针对出现的问题制定处理措施,为零排放的膜污堵问题解决提供了可以借鉴的案例。

1 项目概况

陕北某化工厂的零排放处理的主要工艺采用高密度澄清池+多介质+超滤+离子交换+RO1+连续活性炭+MBR+脱碳塔+RO2脱盐+纳滤+四/六效蒸发;高浓度废水经过脱除悬浮物、有机物、结垢离子后,进入蒸发分离单元,最终实现水和溶解盐的完全分离,冷凝水全部回用;产生的NaCl满足成品工业盐标准。

该化工厂的零排放单元采用双膜浓缩,大大减少了后续出盐单元的蒸发水量。按照原设计和正常情况下进水水质装置运行稳定,具体情况为:现场保安过滤器滤芯为大通量滤芯,正常运行时压差控制在0.15 MPa左右进行更换,采用的滤芯品牌为3 M,每套原水RO保安过滤器内放置6支大通量滤芯,浓水RO保安过滤器内放置3支大通量滤芯;原水RO滤芯更换周期为2个月,浓水RO滤芯更换周期为1个月;原水RO的化洗周期为4个月和浓水RO的化洗周期为2个月,化学清洗后装置恢复到设计能力的98%~99%,脱盐效率恢复到设计值。

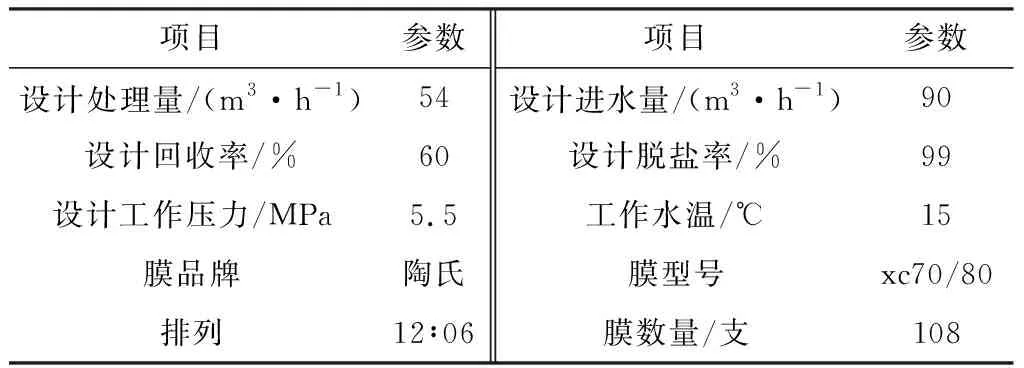

现场的反渗透膜使用的规格型号见表1、表2。

表1 RO1反渗透(原水反渗透)Table 1 RO1 Reverse osmosis(raw water reverse osmosis)

表2 RO2反渗透(浓水反渗透)Table 2 RO2 Reverse osmosis(concentrated water reverse osmosis)

2 存在问题

近期现场水处理装置运行不稳定,具体表现为原水RO滤芯更换周期为20 d,浓水RO滤芯更换周期为7 d;原水RO和浓水RO的污堵情况较为严重,水处理量降低和进水压力升高较快,原水RO的清洗周期由4个月1次增加到1个月1次,浓水RO的清洗周期由2个月1次增加到半月1次;清洗后的恢复效果较差,水处理量仅为设计值的90%,且衰减较快。该问题的出现严重影响了水处理装置的正常运行,直接造成前端进水量减少一半,严重影响了整个零排放单元的处理能力,以至于影响了整个化工厂的前端正常生产运行。

现场针对该问题采取了应急性措施:对保安过滤器滤芯使用HCl和NaOH溶液浸泡后进行循环使用,保证保安过滤器的压差维持在0.15 MPa以内;对反渗透进行轮换在线化学清洗,采取的清洗方式为:化学清洗方式为碱洗(氢氧化钠+十二烷基苯磺酸钠,pH值控制在11左右)→酸洗(盐酸+柠檬酸,pH值控制在3),清洗压力0.25 MPa,清洗时间为18 h左右。经过这两种措施后,效果不明显,仅能维持装置半负荷运行。

3 调查分析

针对以上存在的问题,从问题装置的前端和后端化工厂的变化、装置水质分析、反渗透装置滤芯、反渗透膜污堵物成分分析等方面进行问题剖析。

3.1 前端和后端化工厂的变化

首先对问题装置的前端和后端化工厂的变化进行调查,发现化工厂的原水水源地发生变化,两地相距60 km,水质区别较大,且变化后的水库中存在人工鱼塘,经常投放养鱼饲料。

化工厂前端装置DCC单元为了提高产品的产量调整了工艺参数,产出的污水水质出现变化波动,零排放前端的污水处理单元进水有机物含量增加,产泥量增加,虽然进行了工艺调整,保证产水COD 30 mg/L,但是仍对后续处理装置存在影响。

3.2 装置水质分析

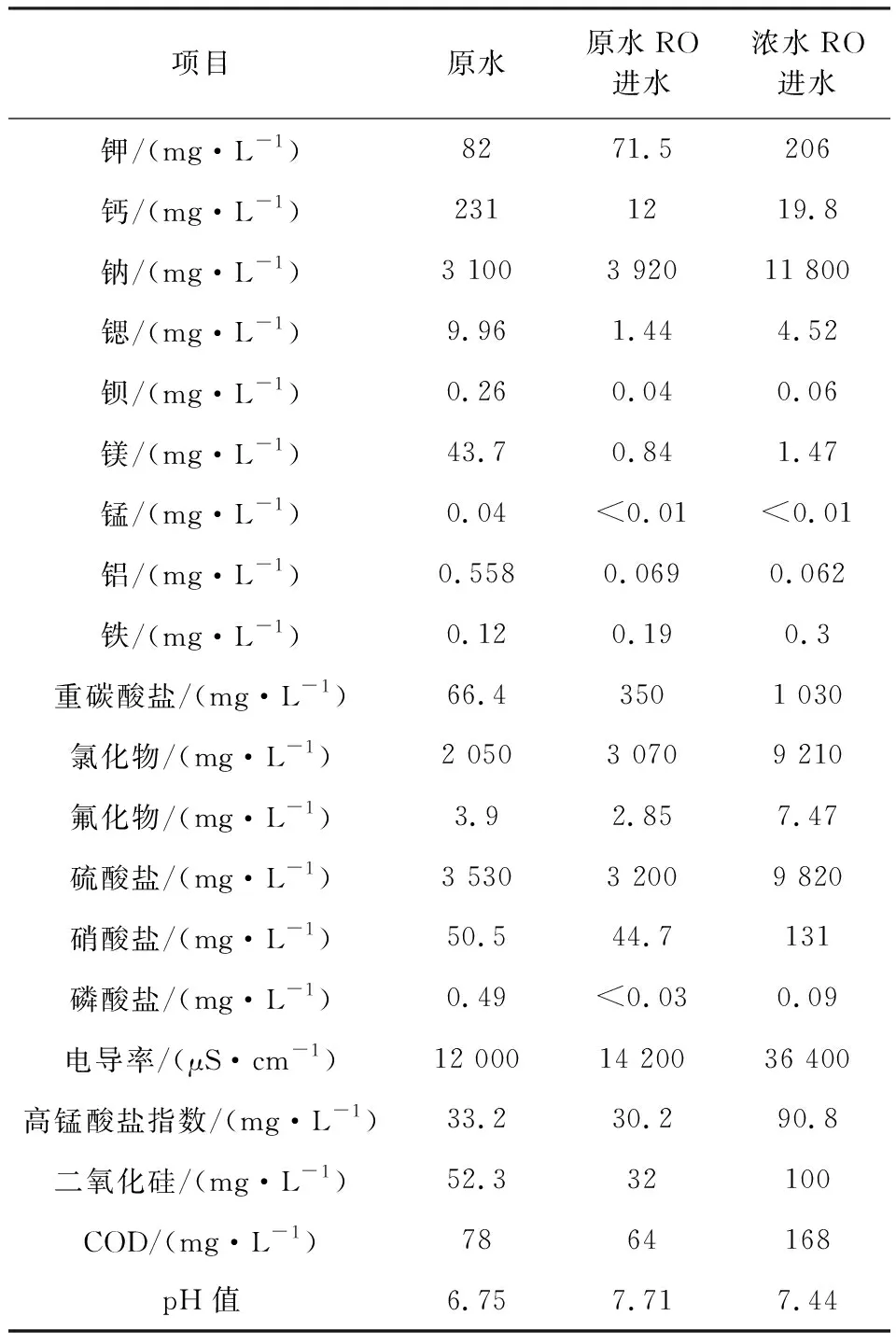

对零排放单元的原水、RO进水和浓水RO进水的水质进行取样分析,结果见表3。

表3 现场水质分析对比Table 3 Comparison of field water quality analysis

由表3可知,原水中铁、铝离子含量较高,容易对系统造成严重污染,铁离子和铝离子水解后以胶体形式污染膜系统,且对有机物等杂质起到吸附架桥的作用,使之变大从而沉积在膜表面,水中的铁和铝离子在膜浓缩后已经不成比例关系;浓水反渗透进水中的二氧化硅含量明显不是一级反渗透的4倍关系,可知在水处理过程中其含量减少;有机物也因污堵表现出在反渗透浓水中的含量减少。

3.3 反渗透装置污堵物成分分析

3.3.1 保安过滤器滤芯污堵物 对保安过滤器滤芯的污堵物进行取样,发现保安过滤器滤芯上存在胶状堵塞物和圆形树脂(见图1),初步判断前端的树脂吸附单元存在产水帽损坏,造成了树脂流失,污堵后面保安过滤器单元。检测结果见图2,表4。

图1 滤芯污染物Fig.1 Pollutants of filter element

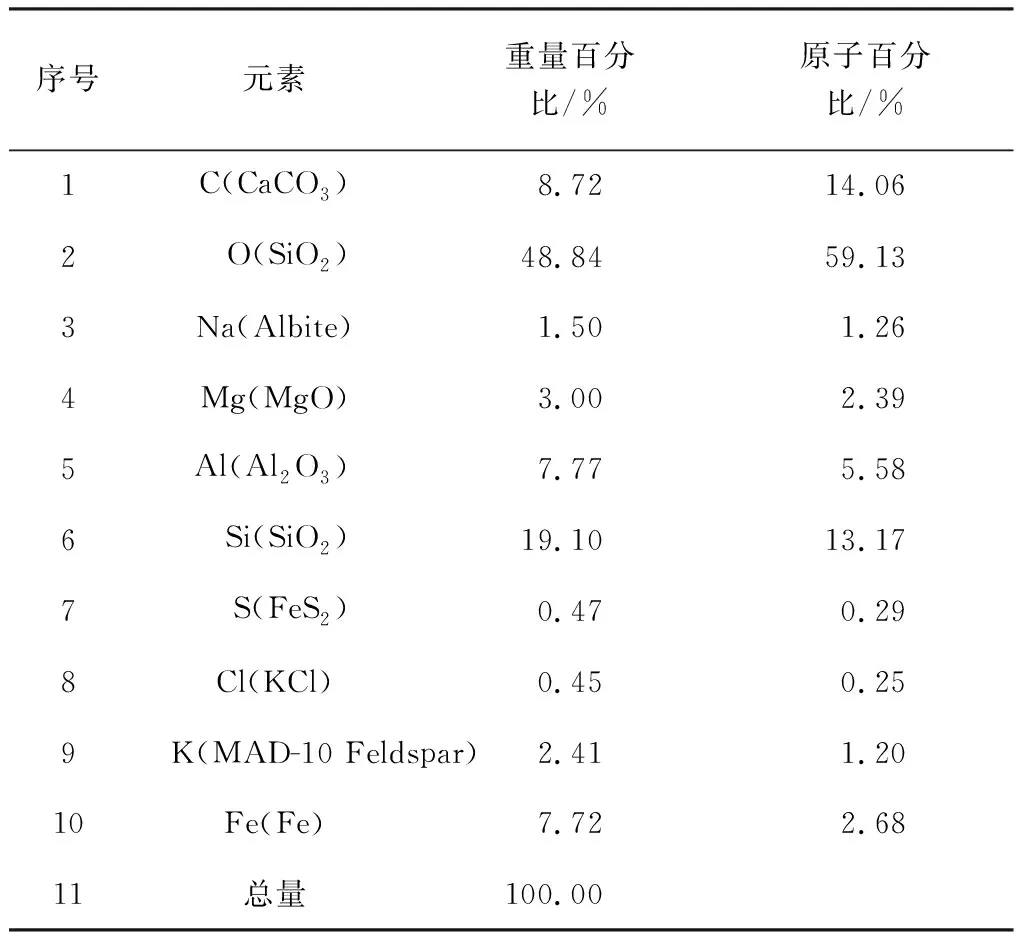

图2 滤芯污堵物能谱分析图Fig.2 Energy spectrum analysis diagram of filter element pollution and blockage

表4 滤芯污堵物能谱分析图结果Table 4 The results of energy spectrum analysis diagram of filter element pollution and blockage

由表4可知,CaCO3的占比为8.72%,SiO2的比例为67.94%,Al2O3的比例为7.77%,Fe的比例为7.72%。由此可知,滤芯上的污染物主要是硅胶体、铁盐和铝盐的胶体和碳酸钙结垢。

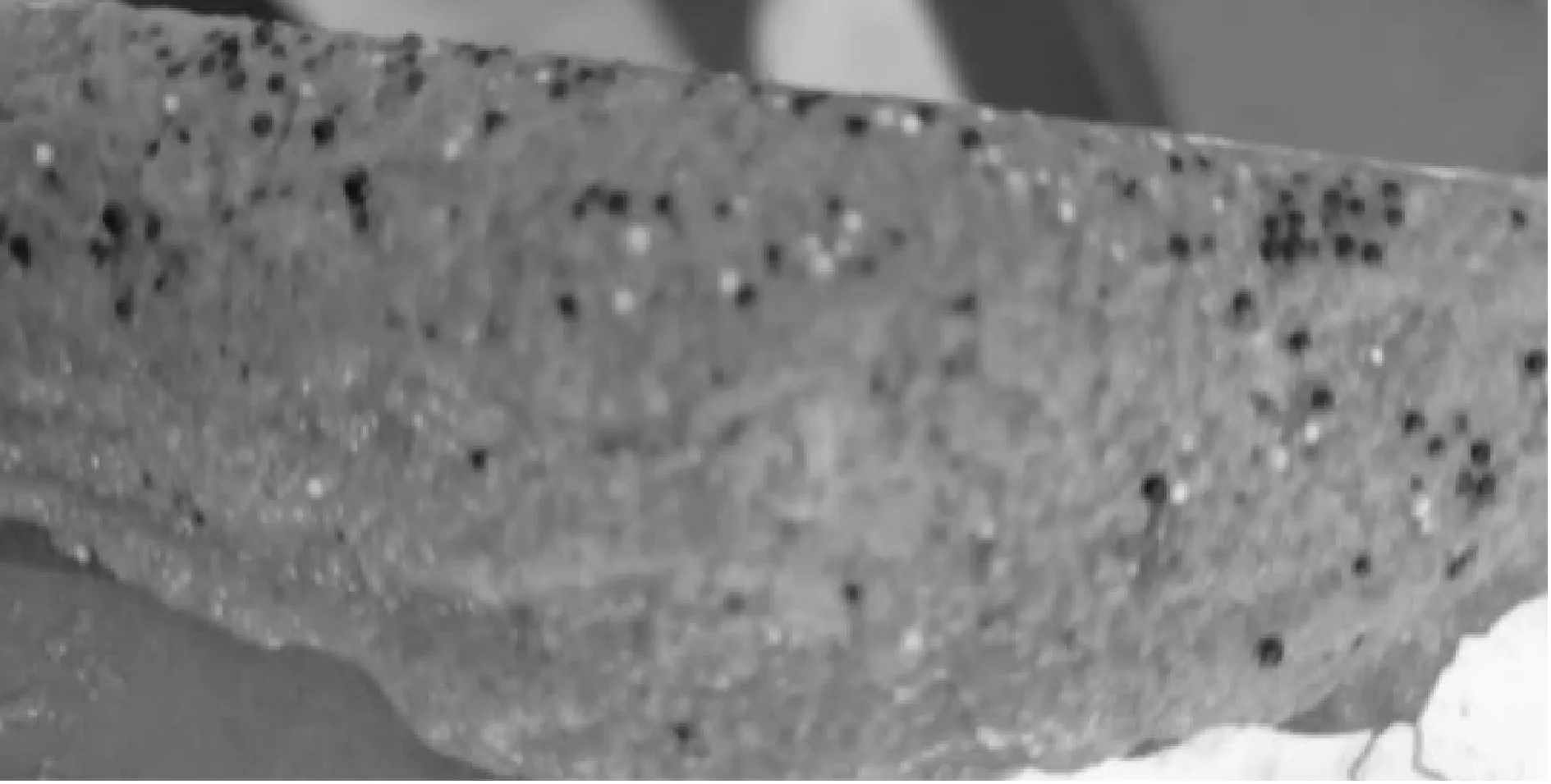

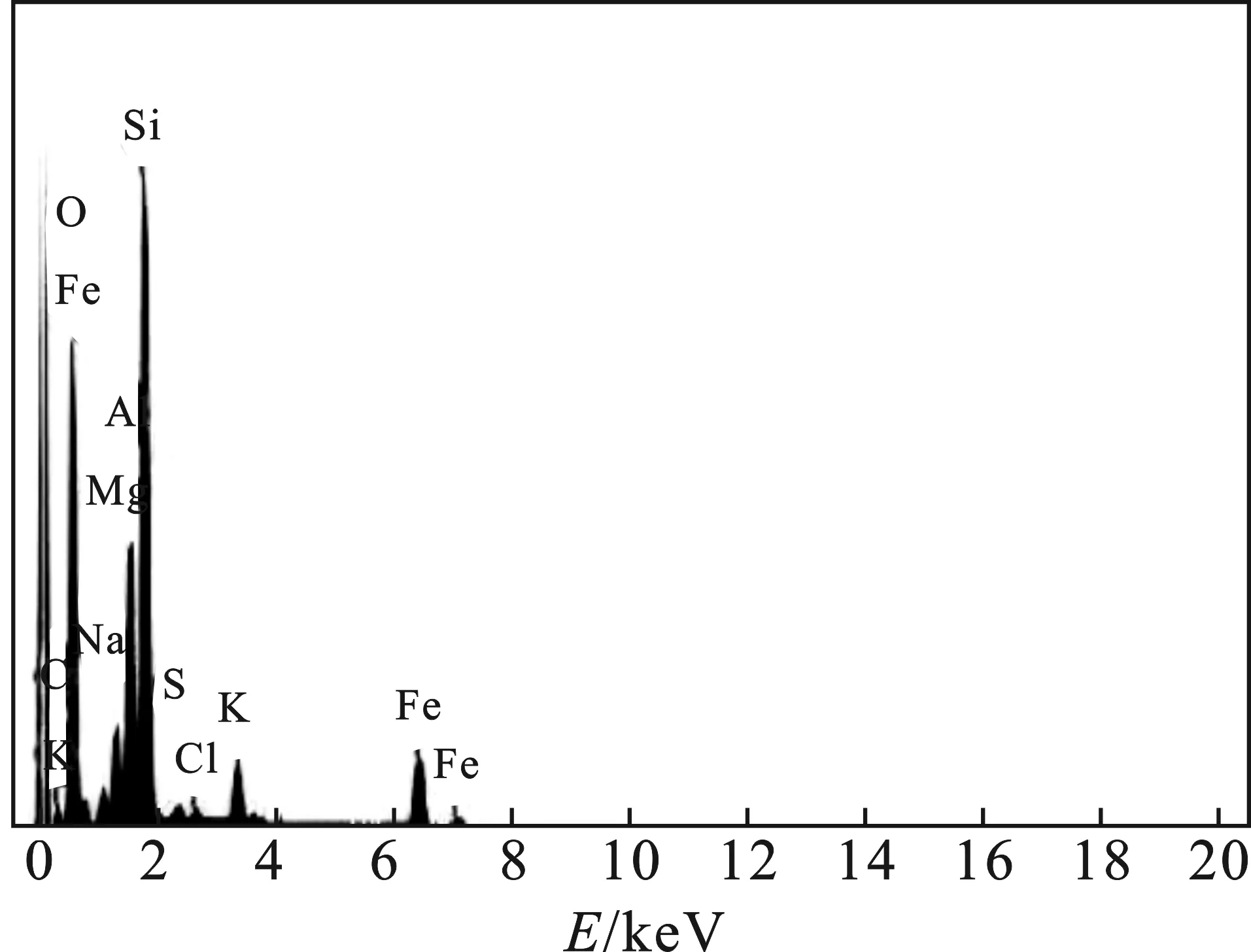

3.3.2 反渗透膜顶端污染物 对反渗透膜进行拆解,膜顶端污堵比较严重,膜片直接污堵物较多(见图3),由此可以判定,在线清洗恢复效果不好是污堵物没有化学清洗出来。取膜顶端的污染物进行检测,结果见图4、表5。

图3 反渗透膜污染物Fig.3 Reverse osmosis membrane contaminants

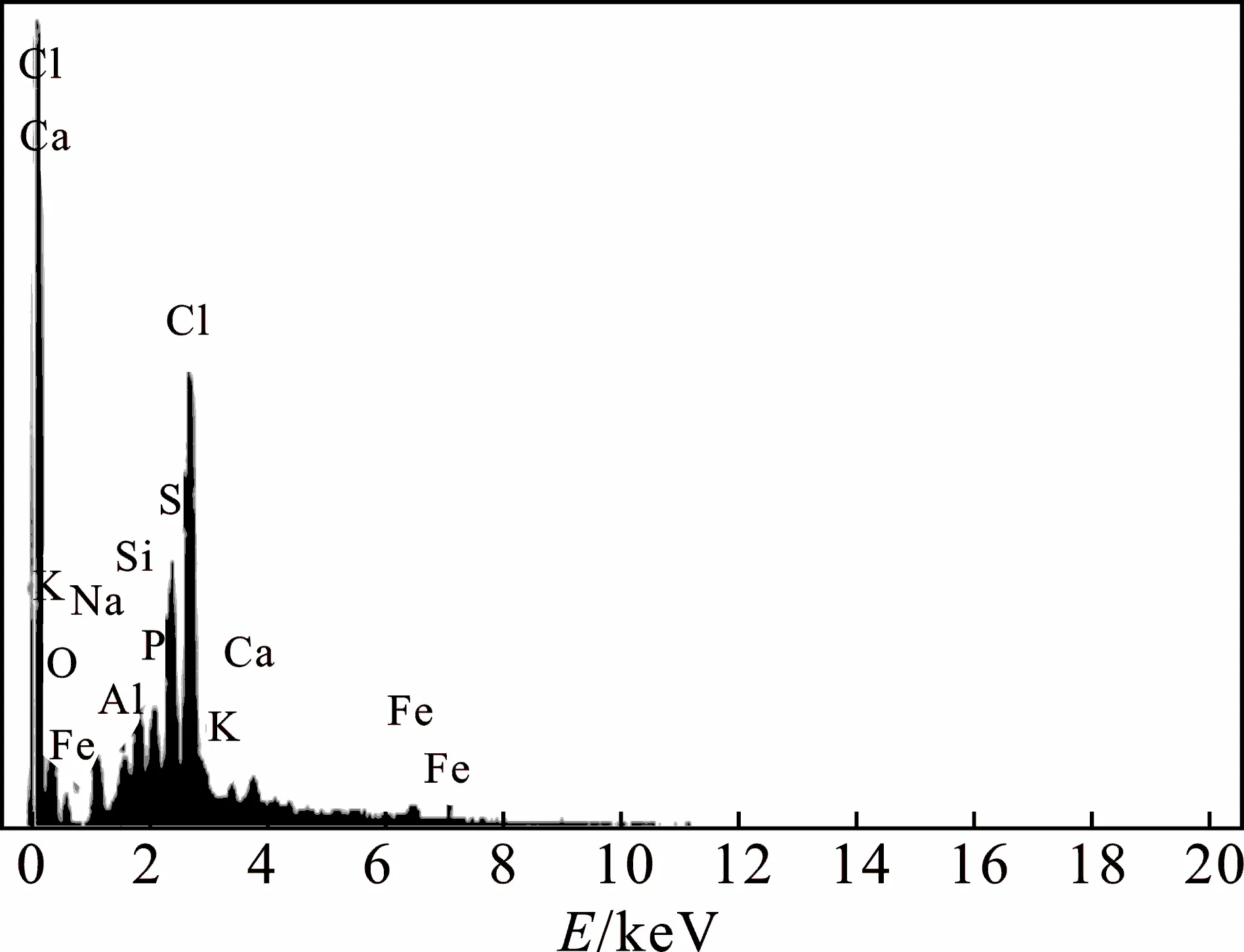

图4 反渗透膜顶端污染物能谱分析图Fig.4 Energy spectrum analysis diagram of pollutants at the top of reverse osmosis membrane

表5 反渗透膜顶端污染物能谱分析图结果Table 5 The results of energy spectrum analysis diagram of pollutants at the top of reverse osmosis membrane

由表5可知,SiO2的比例为22.76%,Al2O3的比例为1.62%,Fe的比例为16.39%。由此可知,滤芯上的污染物主要是硅结垢和铁胶体。

3.3.3 反渗透膜片夹层污染物 对拆解的反渗透膜进行拆解,膜片夹层状况见图5,污堵物的成分分析结果见图6、表6。

图5 反渗透膜污染物Fig.5 Reverse osmosis membrane contaminants

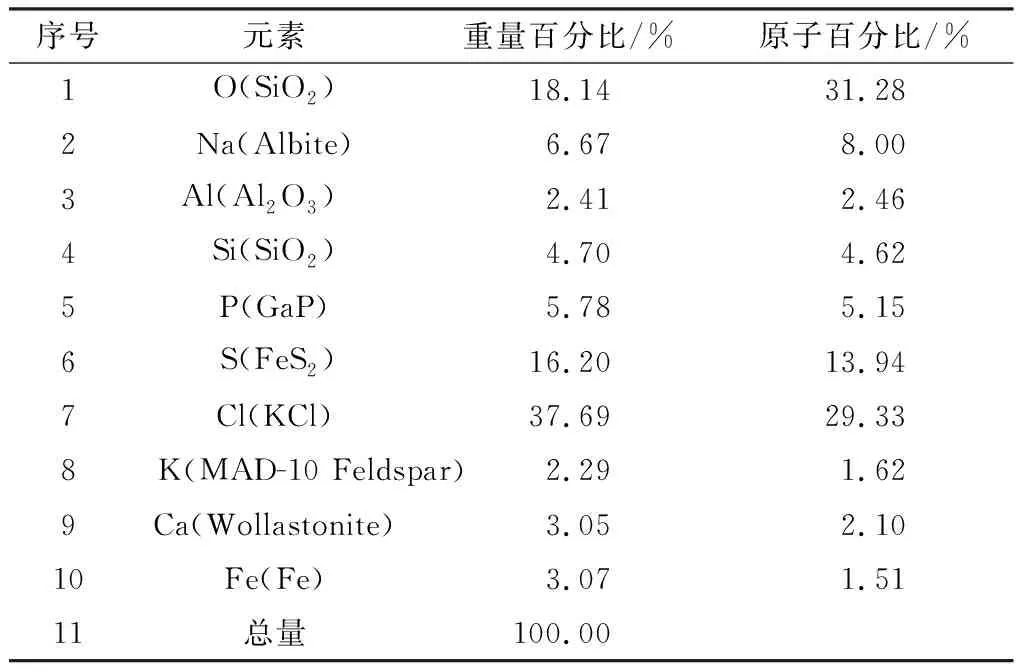

图6 反渗透膜膜片夹层污染物能谱分析图Fig.6 Energy spectrum analysis diagram of interlayer pollutants of reverse osmosis membrane

表6 反渗透膜膜片夹层污染物能谱分析图结果Table 6 The results of energy spectrum analysis diagram of interlayer pollutants of reverse osmosis membrane

由表6可知,SiO2的比例为22.84%,Al2O3的比例为2.41%,Fe的比例为19.27%。由此可知,滤芯上的污染物主要是硅结垢和铁胶体。

原水的检测水质数据显示,硫酸盐、有机物和SiO2含量较高;保安过滤器滤芯和反渗透膜中已经开始污堵,主要污堵物成分为硅结垢和铁污堵。

为中水回用,水质较为复杂,存在较大波动,需密切注意进水水质情况;水质存在微生物污染的可能性,需投加有针对性的非氧化性杀菌剂;水中的硫酸根比较高,极易形成硫酸盐结垢,硫酸盐垢一旦形成很难去除,并且会对反渗透膜造成不可逆的划伤;水中硅离子较高,有可能造成硅胶体污染和聚合硅垢,聚合硅垢形成后非常难以去除。

4 处理措施

4.1 调整前端絮凝剂铁盐的加量

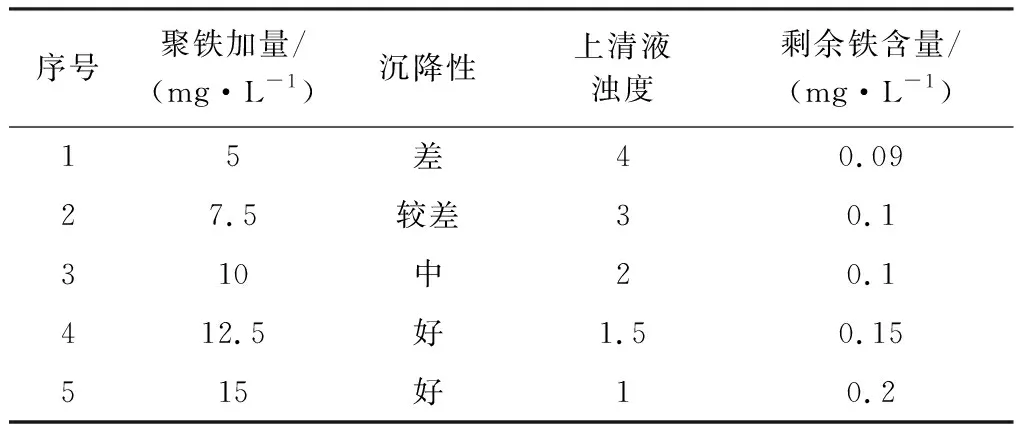

原水铁含量为0.12 mg/L,在原水反渗透进水前为0.19 mg/L,增加了0.07 mg/L,这说明铁盐絮凝剂投加量超量,所以现场通过不同聚合硫酸铁加量的小试试验来研究其对絮凝体的沉降性、上清液浊度、色度等的影响,结果见表7。

由表7可知,当聚合硫酸铁加量为12.5 mg/L时结果较好,但综合考虑成本及反渗透装置出现污堵的问题,将聚合硫酸铁加量由15 mg/L降低到 10 mg/L。

表7 小试实验结果Table 7 Results of small test

4.2 排查超滤系统和树脂吸附单元

检查超滤系统是否有断丝现象,对系统进行了详细的排查,对所有的超滤装置逐个检查,对存在问题的超滤膜进行更换。详细检查了12套树脂吸附单元,将出现问题的5套树脂装置修复,保证树脂不再流失。

4.3 保安过滤器的正常维护

保安过滤器滤芯循环使用,当压差达到0.15 MPa时,达到使用周期,采用HCl和NaOH溶液浸泡,但是浸泡后的保安过滤器已经失去过滤效果。当压差达到0.12 MPa时,达到使用周期,使用pH大于3的HCl溶液和pH值小于11的NaOH溶液浸泡,可循环使用一次滤芯。

4.4 彻底清洗反渗透

对反渗透装置进行在线化洗以及离线清洗。

首先进行在线化洗,只清洗掉了容易清洗的垢层,硅酸盐和硫酸盐清洗不彻底,易导致污染物在反渗透膜表面及隔网中逐渐沉积,使反渗透性能下降。

其次,组织离线清洗,清洗方式为酸碱交替大流量冲刷清洗。碱洗条件控制为:氢氧化钠+十二烷+EDTA,pH值控制在12左右;酸洗条件控制为:盐酸+柠檬酸,pH值控制在2,清洗周期为36 h。经过离线清洗后,反渗透膜的通量恢复到设计值的98%~99%,清洗效果见图7。

图7 反渗透膜离线清洗后的效果图Fig.7 Effect of reverse osmosis membrane after off-line cleaning

最后,在运行过程中制定了指标,进行控制,当通量下降到92%时,进行离线清洗,以保证清洗效果,及时恢复反渗透通量。

4.5 投加针对性阻垢剂

使用阻垢剂专用软件CoRoLa-T进行核算,可见原水RO和浓水RO系统中硅和硫酸盐都有非常严重的结垢趋势,因此,必须投加阻垢剂加以控制,按照水质和现场的结垢趋势筛选选用阻垢剂SPE0108。阻垢剂加药方式为连续添加,原水RO加药量为4 mg/L,浓水RO加药量8.4 mg/L。

4.6 交叉使用非氧化性杀菌剂

现场使用有机溴类非氧化性杀菌剂进行杀菌,且每4 h杀菌一次,如此单一的杀菌方式使微生物产生抗药性。针对此问题,杀菌剂改用SPE 0319(抑菌剂)和DB20(杀菌剂)进行交叉配合使用。

具体投加方案为:SPE 0319连续投加,加药量2~5 mg/L;DB20冲击投加,加药量100 mg/L,每周杀菌一次,每次投加1 h。

5 结论与建议

经过本文中制定的处理措施实施完毕后,对装置进行观察记录6个月运行效果良好。反渗透装置的RO保安过滤器滤芯的使用周期达到1.5个月,浓水RO的保安过滤器滤芯运行周期恢复到1个月;反渗透装置的清洗周期也恢复到了设计值,每次化学清洗水处理通量能够恢复到98%~99%,效果较好。

零排放作为水处理的最末端,各种污染物均在这个环节浓缩富集,前端轻微的变化都会对后端造成较大的影响。当装置出现波动时,要先分析工艺参数发生的变化,以及该变化对水质产生的影响;其次要分析装置的运行状况,排除相关的问题,及时恢复设备性能;根据水质及时优化调整工艺参数,减少水质变化带来的影响;严格控制操作指标,提高维护水平,保证装置平稳运行。