CuFe2O4铁氧体催化剂催化湿式氧化煤化工废水膜浓缩液

2022-06-22张雯雯刘珍雪周光振祝嘉伟徐炎华刘志英

张雯雯,刘珍雪,周光振,祝嘉伟,徐炎华,刘志英

(南京工业大学 环境科学与工程学院,江苏 南京 210009)

煤化工废水经过膜分离技术截留下来的膜浓缩液可生化性极差、污染物浓度高,是煤化工废水深度处理的难题[1-2]。催化湿式过氧化氢氧化法(CWPO)具有净化效率高,占地面积小,无二次污染等优点[3],是目前高浓度难降解有机工业废水处理最有效的方法之一。

尖晶石型铁氧体(如CuFe2O4)具备较高的饱和磁化强度、稳定的矿物结构、低金属浸出和丰富的表面羟基等优点[4-6]。此外铁、铜含量丰富,可通过冶金废水和钢渣获得[7],CuFe2O4可作为一种优质催化剂用于CWPO体系。本文采用溶胶-凝胶法制备了CuFe2O4尖晶石型铁氧体催化剂,用于催化湿式氧化煤化工废水膜浓缩液。

1 实验部分

1.1 材料与仪器

九水合硝酸铁、三水合硝酸铜和浓硫酸、柠檬酸、过氧化氢(H2O230%)、硫酸亚铁、重铬酸钾、硫酸银、硫酸亚铁铵、硫酸汞均为分析纯;废水水样来源为内蒙古某化工园区深度处理单元,其COD为1 460 mg/L,UV254为1.543,pH为7.53。

TFM-500高压反应釜;CE-DD30T 30W紫外氘光源;UV-2600紫外可见分光光度计;TriStar II 3020型物理吸附仪;LVO-OB 6020真空干燥箱;SX2-6-12TP马弗炉;KHCOD-8Z COD消解仪;雷磁pH B-4 pH计;BSA623S电子天平;X’Pert PRO转靶X射线衍射分析仪;S3400N Ⅱ扫描电子显微镜。

1.2 材料的制备

采用溶胶-凝胶法制备双组份催化剂。按照物质的量之比为n(硝酸铁)∶n(硝酸铜)∶n(柠檬酸)=1∶1∶3,分别称取一定量的硝酸铁、硝酸铜和柠檬酸置于250 mL烧杯中,倒一定量的去离子水于烧杯中,搅拌至胶状。然后将所得混合材料放入真空干燥箱中,于105 ℃温度下干燥12 h后取出过筛,最后将烘干的材料放入马弗炉中,于700 ℃温度下焙烧7 h后即得到铁氧体催化剂。

1.3 实验方法

膜浓缩液的催化氧化实验均在500 mL TFM-500 型高压反应釜中进行。取250 mL水样置于釜中,溶液初始pH通过0.1 mol/L H2SO4调至3,向釜中加入一定量的H2O2(0.3~1.8 mL/L)和催化剂(0.4~1.4 g/L),并设定反应温度(60~160 ℃),通入一定压力(0.5~1.7 MPa)的空气,在不同反应时间间隔取样分析。采用重铬酸钾法测定水样的COD;采用紫外-可见分光光度计在254 nm波长下测定水样UV254。

2 结果与讨论

2.1 催化剂的表征

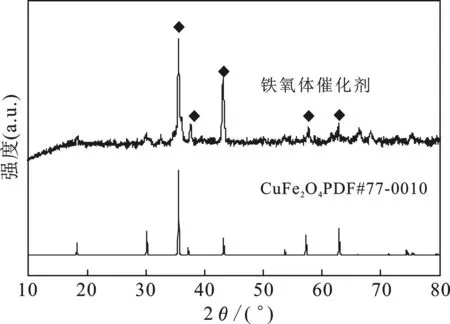

2.1.1 XRD表征 CuFe2O4尖晶石型铁氧体催化剂的晶型分析图谱见图1。

图1 CuFe2O4尖晶石型铁氧体催化剂XRD图谱Fig.1 XRD pattern of CuFe2O4 spinel ferrite catalyst

由图1可知,铁氧体催化剂在18.36,30.18,35.54,43.2,57.16,62.74°处分别对应于晶面(111)、(220)、(311)、(400)、(331)和(440),并且出现明显尖锐的特征衍射峰,并与CuFe2O4的XRD标准卡片(PDF#077-0010)相匹配。这一结果表明制备方法有效,且制备的CuFe2O4尖晶石型铁氧体催化剂呈稳定的立方晶型反式尖晶石结构,同时较高的特征衍射峰强度表明催化剂结晶度较好。

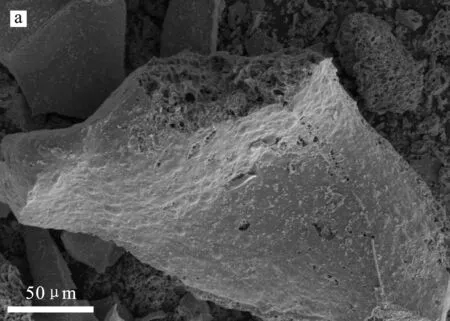

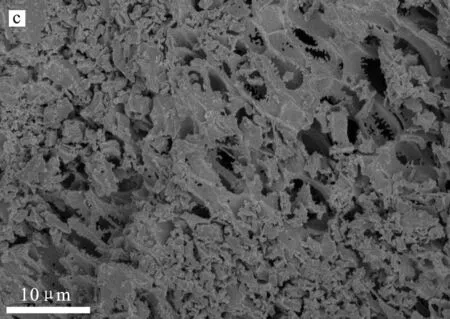

2.1.2 SEM表征 CuFe2O4尖晶石型铁氧体催化剂的SEM照片见图2。

图2 CuFe2O4尖晶石型铁氧体催化剂SEM图Fig.2 SEM image of CuFe2O4 spinel ferrite catalyst

由图2(a)可知,CuFe2O4尖晶石型铁氧体催化剂表面呈块状结构,颗粒间较为紧密,发生轻微团聚现象,这是因为柠檬酸被金属盐的影响而变得膨胀,使得氧化物组分互相分散[8]。催化剂有明显的孔隙,颗粒分布均匀能清晰的看到颗粒间的间隙(图2(b)和(c)),这有利于增加催化剂与污染物的接触面积,提高催化性能[9]。

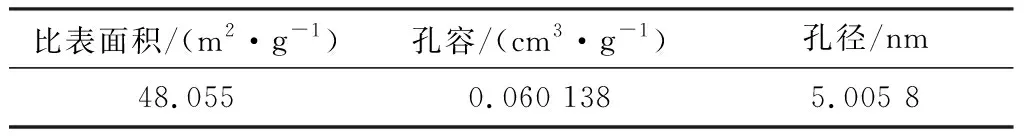

2.1.3 BET表征 CuFe2O4尖晶石型铁氧体催化剂的BET测定结果见表1。

表1 CuFe2O4尖晶石型铁氧体催化剂BET测定结果Table 1 BET determination results of CuFe2O4 spinel ferrite catalyst

2.2 降解实验

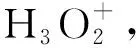

2.2.1 初始pH对催化湿式氧化效果的影响 在反应釜内投加催化剂1 g/L和双氧水4 mL/L,设定仪器反应压力1.5 MPa,反应温度160 ℃,反应时间60 min,探究不同pH对催化湿式氧化煤化工废水膜浓缩液效果的影响,结果见图3。

图3 初始pH对催化湿式氧化效果的影响Fig.3 Effect of initial pH on catalytic wet oxidation

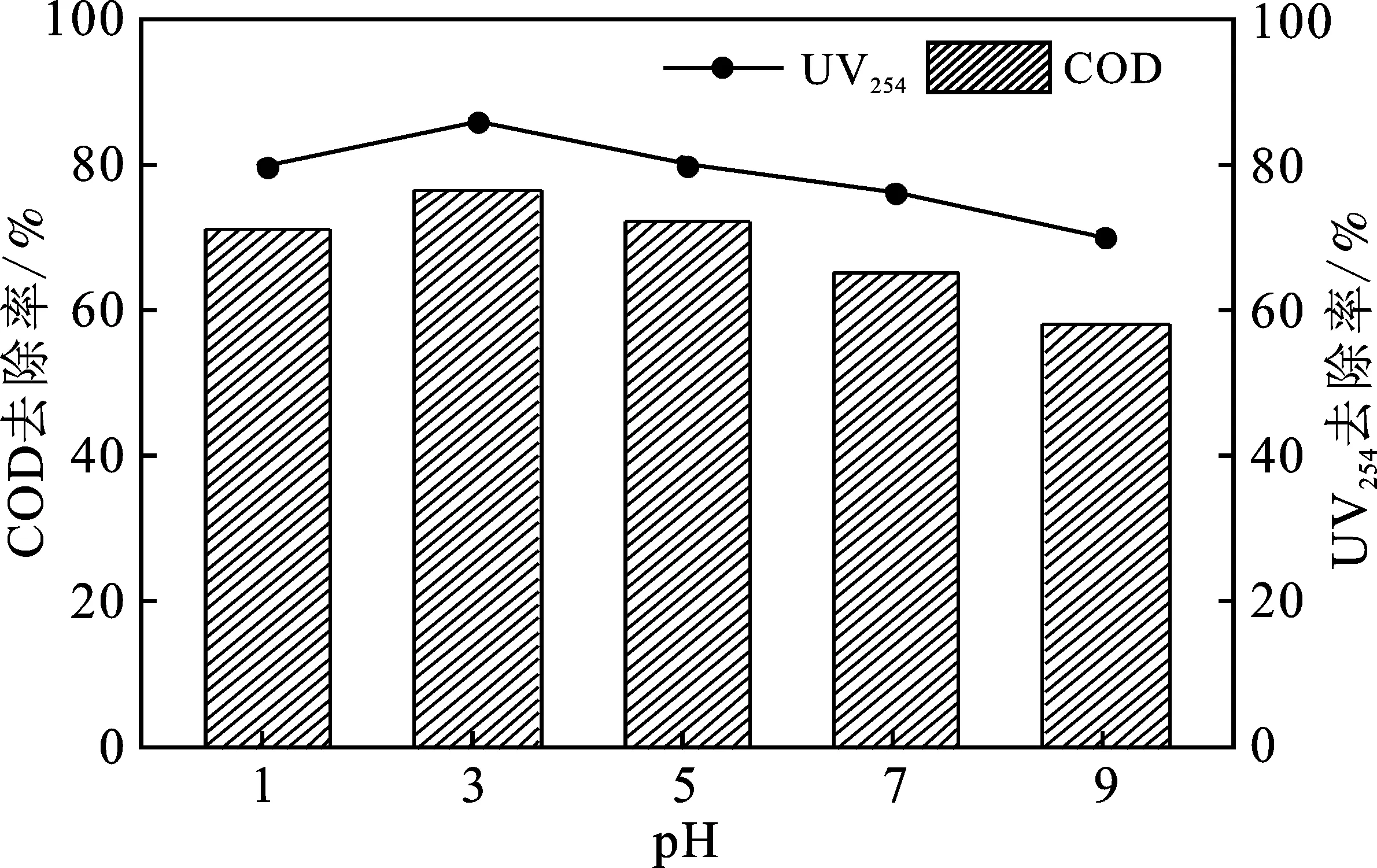

2.2.2 H2O2投加量对催化湿式氧化效果的影响 在反应釜内投加催化剂1 g/L,设定仪器反应压力1.5 MPa,反应温度160 ℃,反应时间60 min,探究不同H2O2投加量对催化湿式氧化煤化工废水膜浓缩液效果的影响,结果见图4。

图4 H2O2投加量对催化湿式氧化效果的影响Fig.4 Effect of H2O2 dosage on catalytic wet oxidation

由图4可知,COD、UV254的去除率随着H2O2投加量的增加而增大。当H2O2投加量达到5 mL/L时,催化湿式氧化效果最好,膜浓缩液COD和UV254(酚类化合物)去除率分别达到86.4%和95.5%。当H2O2投加量超过5 mL/L时,催化湿式氧化效果呈现下降的趋势。这是由于单位物质的量的铁氧体催化剂催化H2O2产生·OH能力是固定的,当双氧水浓度较低时,铁氧体催化剂会催化H2O2快速分解,使得体系氧化性增强[10]。当H2O2投加量较高时,过量的双氧水开始发生无效分解,体系中发生大量副反应,造成·OH的自我消耗和H2O2的浪费[11]。故选择最佳H2O2投加量为 5 mL/L。

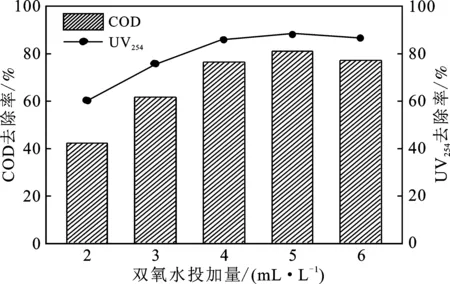

2.2.3 反应温度对催化湿式氧化效果的影响 在反应釜内投加催化剂1 g/L和双氧水5 mL/L,设定仪器反应压力1.5 MPa,反应时间60 min,探究不同反应温度对催化湿式氧化煤化工废水膜浓缩液效果的影响,结果见图5。

图5 反应温度对催化湿式氧化效果的影响Fig.5 Effect of reaction temperature on catalytic wet oxidation

由图5可知,随着反应温度不断增加,COD和UV254的去除率逐渐增加,当反应温度为160 ℃时,催化湿式氧化效果最好,膜浓缩液COD和UV254(酚类化合物)去除率分别达到86.6%和96.2%。随着反应温度的增加,H2O2逐渐分解产生更多的·OH,废水中的分子移动速率也随着温度的升高逐渐加大,进而加快了废水中的有机物与·OH的反应进程,使得反应速率增大。当反应温度继续升高,催化湿式氧化效果趋于平缓,反应速率将无明显变化。故选择最佳反应温度为160 ℃。

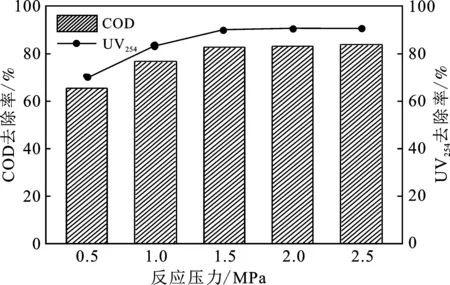

2.2.4 反应压力对催化湿式氧化效果的影响 在反应釜内投加催化剂1 g/L和双氧水5 mL/L,设定反应温度160 ℃,反应时间60 min,探究不同反应压力对催化湿式氧化煤化工废水膜浓缩液效果的影响,结果见图6。

图6 反应压力对催化湿式氧化效果的影响Fig.6 Effect of reaction pressure on catalytic wet oxidation

由图6可知,随着反应压力的增强,COD和UV254的去除率逐渐增加,当反应压力为1.5 MPa时,催化湿式氧化效果最好,膜浓缩液COD和UV254(酚类化合物)去除率分别达到82.6%和96.6%。当反应压力处于较低范围,液体中的分子密度随着反应压力的增加而增加,这使得氧化剂的·OH与废水中有机物反应得更快[12]。当反应压力大于1.5 MPa 时,催化湿式氧化效果趋于平缓,所以选择最佳反应压力为1.5 MPa。

2.2.5 催化剂投加量对催化湿式氧化效果的影响 在反应釜内投加双氧水5 mL/L,设定仪器反应压力1.5 MPa,反应温度160 ℃,反应时间60 min,探究不同催化剂投加量对催化湿式氧化煤化工废水膜浓缩液效果的影响,结果见图7。

图7 催化剂投加量对催化湿式氧化效果的影响Fig.7 Effect of catalyst dosage on catalytic wet oxidation

由图7可知,COD和UV254的去除率随着CuFe2O4投加量的增加,表现为先增大再下降的趋势。当CuFe2O4投加量为1.2 g/L时,催化湿式氧化效果最好,膜浓缩液COD和UV254(酚类化合物)去除率分别达到87.3%和97.1%。这是因为随着催化剂投加量的增加,催化剂提供的反应活性位点增多,催化剂催化氧化剂分解产生·OH速率快[13]。当催化剂投加量大于1.2 g/L时,催化湿式氧化效果缓慢降低,这可能由于所投氧化剂消耗完全,体系中剩余的·OH导致催化反应逆向引发猝灭反应[14]。故选择最佳催化剂投加量为1.2 g/L。

3 结论

采用溶胶-凝胶法制备的CuFe2O4尖晶石型铁氧体催化剂纯度高且呈稳定的立方晶型反式尖晶石结构,CuFe2O4尖晶石型铁氧体催化剂表面呈块状结构,具有较多孔隙,颗粒连接紧密,活性位点较多,具有良好的催化活性。

处理煤化工废水膜浓缩液的最佳条件:反应初始pH为3,H2O2投加量为5 mL/L,反应温度为160 ℃,反应压力为1.5 MPa,催化剂投加量为1.2 g/L。在最佳反应条件下,煤化工废水膜浓缩液的COD和UV254(酚类化合物)去除率分别达到87.3%和97.1%。