地铁车辆轮缘润滑装置吊架断裂机理和试验研究

2022-06-22智鹏鹏霍文彪李志永

张 明 智鹏鹏 霍文彪 李志永

1.中车唐山机车车辆有限公司技术研究中心,唐山,0630352.电子科技大学长三角研究院(湖州),湖州,313001 3.电子科技大学机械与电气工程学院,成都,611731

0 引言

轮缘润滑装置作为地铁车辆的主要部件,用于改善轮缘与轨道之间的接触状态,起到延长轮对及钢轨使用寿命、降低轮轨噪声的作用。然而,由于地铁车辆在服役运行期间受高维时变简谐载荷和随机载荷作用,加之环境的复杂性和不确定性,使轮缘润滑装置极易出现结构裂纹或断裂等现象,致使车辆正常线路运行存在较大的安全隐患,严重影响车辆运行品质和可靠性。因此,为了减少轮缘润滑装置因裂纹、断裂等引发的车辆故障,有必要对其产生机理进行全面剖析,以期为结构改进和可靠性提高提供参考。

掌握裂纹或断裂现象分析的手段和方法是探明其失效机理的前提和基础。对于轨道车辆结构因疲劳引发的故障机理分析,部分设计人员及学者开展了相关研究,耿幸福等[1]通过有限元仿真分析了转向架构架的补强效果和疲劳裂纹现象,提出了优化补强和焊缝处理的改进方案;廖爱华等[2]建立了基于固定界面模态综合法的地铁车辆刚柔耦合多体动力学模型,通过分析构架的振动特性,明确其局部裂纹产生的原因;沈豪[3]针对地铁转向架构架的开裂问题,从材料学角度进行宏微观形貌、化学成分、拉伸和疲劳性能分析,确定失效的主要成因;徐贵宝[4-5]从宏观特征、微观组织等方面,对地铁转向架用关键薄壁铸钢件断裂原因进行剖析,提出了工艺优化方案;李广全等[6]基于线路测试数据研究轮箱体的自由模态,探明了引发齿轮箱疲劳裂纹的主要机理。上述研究虽然揭示了结构裂纹或断裂产生的部分原因,但研究方法过于单一,对其机理的研究不够深入。为此,林勤等[7]提出了静强度分析和线路振动测试相结合的电缆支架裂纹原因分析方法;许喆等[8]提出了疲劳强度仿真和动应力试验相结合的地铁转向架排障器断裂原因分析方法;谌亮等[9]提出了断口分析、静强度分析和动应力测试相结合的制动横梁裂纹故障分析方法。尽管这些方法提高了结构裂纹或断裂机理分析的准确性,但仍需要在分析角度和深度方面进行更加系统的研究。

本文以地铁车辆轮缘润滑装置吊架为研究对象,综合分析了其服役过程中的断裂问题,并给出了结构改进方案。从材料学的角度进行吊架断口的宏观形貌、微观断口、组织结构等组织性能分析;从线路试验角度进行吊架焊缝的动应力测试;从理论角度进行吊架焊缝的静强度和疲劳强度仿真分析;三种方法相互佐证确定吊架断裂的主要成因。在此基础上,提出相应的结构改进方案,并利用仿真分析和线路试验对其合理性进行验证。该方法弥补了传统断裂机理分析的不完整性,为有效提高结构的安全性提供了一定参考。

1 轮缘润滑装置吊架断裂的组织性能分析

1.1 断口形貌分析

在对某地铁车辆运行33万公里进行例行检修时,发现部分车辆的轮缘润滑装置吊架存在较大裂纹,轻微锤击后出现断裂现象。为了探究吊架断裂的主要机理,以3号车断裂吊架为对象,对其断口形貌进行测量与分析。

经现场测量,吊架断口的厚度约为12.4 mm,螺栓安装处板材厚度为10.7 mm,满足图纸T0000110081中板材厚度的最小尺寸要求,测量结果如图1所示。

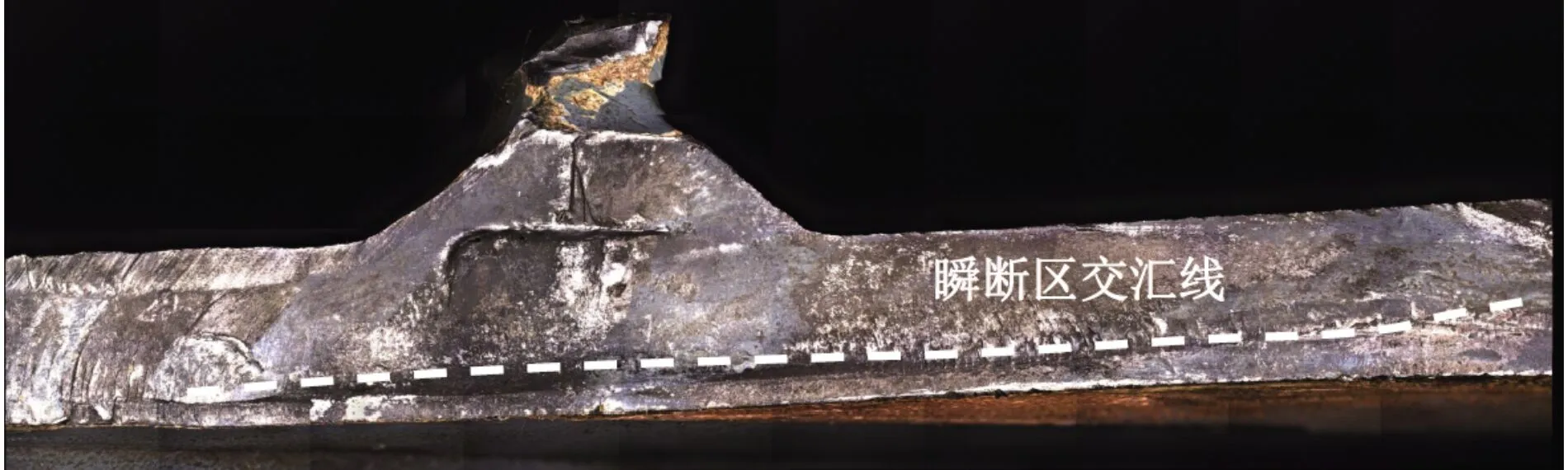

对断口外观形貌进行标记,如图2所示,可知,断裂发生在加强筋焊接的角焊缝所在的截面位置,开裂截面为吊架有效面积的最小处,断口无明显的塑性变形,断口表面被轮缘润滑块摩擦下来的碳粉及空气中的灰尘覆盖,呈黑灰色。在断口加强筋右侧可见一处明显的疲劳弧线,初步判定断裂是由疲劳引起的。

(a)瞬断区交汇

在吊座断口附近取焊缝试样进行标记,如图3所示,可知,加强筋两侧焊缝熔合深度不对称,在断口左侧焊缝位置发现了焊接未熔合缺陷。

(a)焊缝熔合深度不对称

为了进一步分析断裂原因,利用扫描电镜对图3中的断口进行观察,裂纹源位置及其微观形貌如图4所示。由图4可知,裂纹源位于加强筋端面左、右两角焊缝位置,由角焊缝中焊接未熔合缺陷处起源;左侧裂纹源位置被磨损,右侧疲劳扩展区可见明显的疲劳弧线,疲劳弧线细密,疲劳扩展区占断口90%以上,说明吊座承受高频交变小载荷作用;两裂纹源扩展过程在中间交汇,并在两源中间位置形成一条交汇台阶,交汇后继续扩展直至完全断裂。

(a)断口裂纹源位置

通过对断口焊缝裂纹源的微观组织观察可知,在加强筋两侧的角焊缝端头位置有焊接氧化皮及焊瘤缺陷存在,该位置可能为焊接引弧或收弧位置,且在疲劳扩展区内出现多条二次裂纹,如图5所示。

(a)裂纹源a处焊瘤

1.2 组织分析

对吊架断口进行金相组织分析,得到其组织结构如图6所示,可知,吊架断口处的晶粒度为9级,金相组织为铁素体和珠光体,组织未见异常,带状组织方向与断口平行。

(a)吊架断口金相组织

综合上述组织性能分析可知,吊架断口处焊缝内部存在焊接未熔合缺陷,以及焊接熔深不对称问题。在运行过程中,焊接缺陷位置的载荷达到材料疲劳极限时,疲劳裂纹产生,且扩展区占断口的90%以上,为典型的低应力疲劳。在疲劳扩展区中可清晰地观察到疲劳裂纹,且间距较小,为典型的高周疲劳,断口中心偏安装面一侧形成的疲劳交汇台阶,说明存在与轨道方向平行的反复弯曲应力,并在列车构架等各种振动循环载荷作用下不断扩展,最终开裂。在吊架纵截面中心部位存在带状组织,且延伸方向与断面平行,说明该组织抑制疲劳裂纹扩展的能力较差。可见,从材料学的角度可得,焊接未熔合缺陷是导致吊架疲劳断裂的主要原因。

2 轮缘润滑装置吊架线路试验分析

为了验证现有结构设计的抗疲劳性能,依据吊架出现裂纹或断裂故障的区域,进行列车运行时的应力状态测试。以出现裂纹故障列车的4车3轴的两个轮缘润滑装置支架为对象,共布置12个测点,具体位置及方向如图7所示。

(a)左侧测点 (b)右侧测点

列车在正常线路运行时,可通过动应力测试系统监测各个测点应变与时间的变化关系,获得相应的时域图,其中测点L03的时域图见图8。由图8可知,在整个测试时间段内,应变呈现大幅度振荡,说明列车运行过程传递给吊架的振动使加强筋焊缝处出现较强的周期性循环载荷。

(a)测点L03-A的时域图

采用雨流计数法对动应力试验中所采集的应力-时间历程进行处理,并基于Miner线性疲劳累计损伤法则和IIW标准推荐的材料S-N曲线进行损伤计算,其表达式为[10]

(1)

式中,L1为试验测试走行公里数;L为寿命周期内运行总里程;m、C为材料常数;σ-1ai、ni分别为第i级应力和对应的循环次数。

根据地铁车辆运行360万公里的服役寿命要求,将单次运行里程及线路测试获得的数据代入式(1),进行各个测点损伤计算,各测点的累计损伤值见表1。

表1 吊架各测点损伤值

由表1可知,在吊架加强筋焊接的角焊缝处布置的12个测点中,有10个测点损伤值大于1,且其中8个测点严重超标,说明该位置的疲劳性能极差,结构设计不满足线路运行要求,从线路试验角度证明了吊架断裂的主要原因并非仅是焊接未熔合缺陷,该吊架从结构设计上也存在一定的缺陷。但线路测试的测点有限,影响因素较多,测试结果有必要与理论计算结果进行对比,以验证其准确性。

3 轮缘润滑装置吊架结构性能仿真分析

3.1 静强度分析

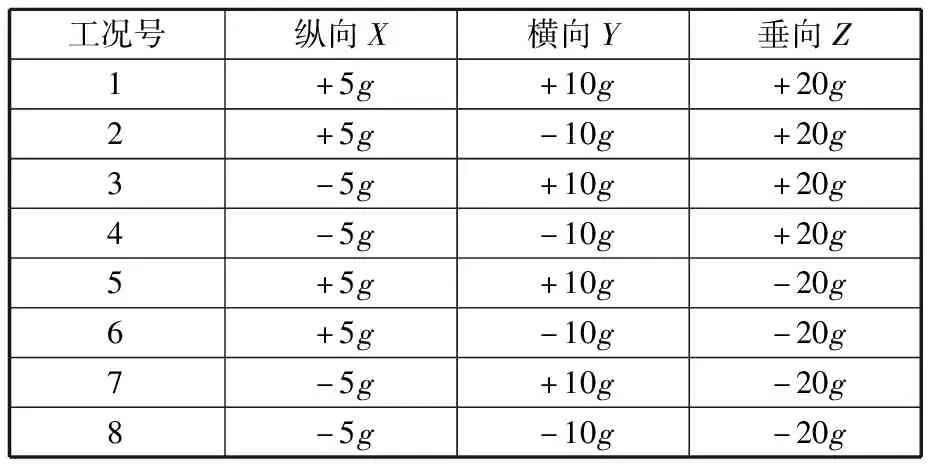

为了保证吊架建模的精度,结构整体采用Solid187单元,连接螺栓采用Beam188单元,润滑装置的重心采用Mass21单元,采用刚性元CERIG模拟各螺栓间的连接,有限元模型如图9所示。根据EN1374: 2011和UIC615-4标准规定,对吊架施加超常载荷工况,主要包含X、Y和Z方向的各种加速度,以及X、Y、Z、XOY、YOZ、ZOX方向的全约束,静强度分析计算工况见表2,其中g=9.81 m/s2,“+”为加速度的正向,“-”为加速度的反向。

图9 吊架有限元模型

表2 静强度载荷工况

地铁车辆计算结构静强度时,以当量应力为基准,其标准为:在超常载荷工况下,母材当量应力应小于相应材料S=1时的许用应力,焊缝当量应力应小于相应材料S=1.1时的许用应力。本文所采用的当量应力计算式为

(2)

式中,σe为当量应力;σi为主应力(i=1,2,3)。

根据图9和表2,计算吊架在超常载荷工况下的静强度,应力云图见图10。

(a)工况1 (b)工况2

由图10可知,工况3、4、5、6下的最大应力主要发生在母材上,且应力较小,安全系数较高;而工况1、2、7、8的最大应力主要发生在加强筋角焊缝处,且数值较大,最大值为294 MPa,超出所用材料的屈服强度值275 MPa,说明在静态载荷作用下吊架在加强筋角焊缝处的静强度不满足设计要求。

3.2 疲劳强度分析

吊架的疲劳强度仿真是从理论角度评估其疲劳性能是否满足标准要求的主要方法,能够更为全面地对结构进行评估。对焊缝区域的材料利用率进行计算分析,可以初步获得疲劳强度薄弱部位。为此,根据标准规定利用表3中提供的疲劳组合工况对吊架进行加载,约束为X、Y、Z、XOY、YOZ、ZOX方向的全约束,通过编制相应程序实现材料利用率的计算。

表3 疲劳强度载荷工况

根据材料利用率的定义,其表达式为

ρ1=Sn/S-1

(3)

式中,ρ1为材料利用率;Sn为计算应力幅值,S-1为材料许用应力幅值。

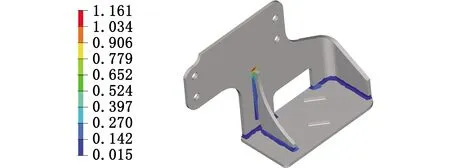

由式(3)可知,材料利用率值越大,吊架越容易产生疲劳破坏,反之,吊架越容易满足疲劳强度要求。当材料利用率超过1时,吊架结构一定不满足疲劳强度要求。

吊架的材质为非合金结构钢材质,其材料的抗疲劳性能取值应依据疲劳极限图(MKJ图),如图11所示。该图为2.0×106次循环、99.5%幸存概率所对应的疲劳极限。

图11 疲劳极限图

依据MKJ图,对8组工况进行组合,计算吊架焊缝处的材料利用率,分析结果如图12所示。由图12可知,蓝色云图为吊架焊缝区域材料利用率小于1的位置,而加强筋焊缝顶端的材料利用率为1.161,不满足吊架疲劳强度的标准要求。综合有限元分析结果可知,吊架在加强筋焊缝处的静强度、疲劳强度均不满足标准要求,且其超标位置与断裂位置一致,说明在设计时该位置存在疲劳断裂风险。

图12 吊架焊缝材料利用率

综上所述,通过从材料组织性能、结构线路试验和理论仿真分析三个方面对地铁车辆轮缘润滑装置吊架断裂的分析可知,吊架断裂的主要原因为低应力高周疲劳引发的疲劳断裂,由加强筋角焊缝中未熔合缺陷引起,并在列车构架等各种振动循环载荷作用下不断扩展。线路试验和有限元仿真结果也同时证明,在吊架加强筋角焊缝处存在因设计不合理导致的疲劳性能不满足标准和线路运行要求的问题,这是导致吊架断裂的首要原因。三种方法相结合,实现了吊架断裂机理的系统分析。

4 轮缘润滑装置吊架结构改进及验证

通过对原始结构的有限元仿真和实际线路测试可知,原始结构在中间变窄部位与筋板根部焊接位置在一条水平线上,存在应力集中现象,导致运行过程中极易出现裂纹。因此,提出将中间变窄的角度放缓,筋板加长至焊接板边缘的结构改进方案。同时,为提高焊接质量,避免焊接未熔合现象,材料替换为S355J2W,更改后的结构如图13所示。

图13 吊架结构改进方案

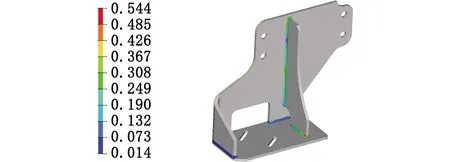

根据第3节给出的静强度和疲劳强度仿真分析工况,对新型轮缘润滑装置吊架进行仿真分析,8个工况下的计算结果对比见表4,新型吊架结构焊缝处的材料利用率如图14所示。

表4 吊架结构改进前后应力对比

图14 新型吊架焊缝材料利用率

由表4可知,新型吊架结构在工况1、2、7、8的最大应力均有所降低,远小于结构所用材质S355J2W的屈服强度355 MPa;虽然工况3、4、5、6下的最大应力均有所增大,但仍远小于材料的屈服强度,说明新型吊架的静强度满足标准要求。由图14可知,在疲劳载荷作用下,新型吊架结构的材料最大利用率为0.544,小于所允许的材料利用率1,说明新型吊架的疲劳强度也满足标准要求。通过对新型吊架结构的焊缝进行探伤,未发现焊接缺陷,说明焊接质量满足要求。

根据仿真分析结果及旧结构出现的裂纹区域,进行新型结构的测点布置。选取筋板根部及根部两侧,结构中间变窄位置,共布置7个测点,如图15所示。通过正常线路运行测试,得到各个测点的时域图,并基于式(1)计算各测点的损伤值,其中部分测点的时域图见图16,各测点的损伤值见表5。

图15 新型吊架测点布置图

(a)测点N01时域图

表5 新型吊架各测点损伤值

由图16可知,新型吊架测点微应变在相同线路运行时间内的波动幅值明显小于旧结构,说明在相同外界激扰条件下新型吊架的振动较小,从而使加强筋板附近的应变片变化较小。由表5可知,各测点的损伤值均远小于1,说明新型吊架的疲劳性能满足线路运行的要求,且与有限元分析结果一致,验证了理论分析的正确性。

5 结论

(1)针对地铁车辆轮缘润滑装置吊架断裂问题,从材料、试验和理论角度提出组织性能分析、线路测试和有限元仿真相结合的机理分析方法,弥补了传统机理研究方法单一、分析不全面的不足。

(2)吊架断口的组织性能分析表明,吊架加强筋角焊缝内部存在未熔合缺陷,并在外界各种振动循环载荷作用下不断扩展,最终产生低应力高周疲劳断裂。此外,吊架原材料内部带状组织抗疲劳能力较差,在裂纹扩展期间有促进作用。

(3)线路试验表明,吊架疲劳断裂主要在于运行过程中受到较强的交变载荷作用,与材料分析中的低应力高周疲劳相吻合;在12个测点中,10个测点的损伤值超标,最大值为43.2,表明吊架结构在设计方面存在严重缺陷,不满足线路运行要求。

(4)有限元分析表明,吊架静强度的最大值为294.0 MPa,不满足标准要求,应力集中点在加强筋角焊缝处;疲劳强度结果显示的焊缝材料最大利用率为1.161,超标焊缝为加强筋角焊缝。两种分析结果均与吊架断口位置吻合。

(5)改进加强筋结构、材料及焊接质量后,有限元分析和线路试验结果均满足标准要求,且具有较大的安全余量,可显著增长吊架的服役寿命。