电阻式旧砂在线检测水分仪设计

2022-06-22史先传顾玉凯潘礼正

史先传,顾玉凯,潘礼正

(常州大学 机械与轨道交通学院,常州 213000)

在铸造结束后, 铸件上和浇铸模具内的型砂(旧砂)需经过振动落砂、砂块破碎、温湿与称重检测、洒水增湿、冷却、除尘等一系列步骤,才可达到再生标准。 再生利用旧砂过程中,旧砂含水量关系到旧砂除尘效果以及旧砂再利用质量,因此需要对旧砂含水量进行测量。 目前,测量型砂含水量的方法主要有:电阻法、电容法、中子法、红外法[1]等方法,一般根据被测型砂含水量的范围、测量环境和成本等情况,选择合适的检测方法。 由于在线检测的旧砂含水量较高且测量精度要求不高,所以选择电阻法测量较为合适[2-4]。 电阻式水分仪是利用型砂含水量与其阻值的对数近似成线性的关系来检测含水量[5],具有快速性、准确性以及成本低的特点。但现有的电阻法水分仪通常由分立元件、模拟电路构成,测量电路内包含多个电位器,需要进行现场调零、校准,操作繁琐。 另外,这些分立元件也易受环境温度和机械振动影响,因此设计一款新型电阻法水分仪成为一种现实需求。

1 技术要求

电阻式水分仪主要用于实时检测由传送带运送的旧砂含水量[6],并输出相应电流信号给上位机,其性能要求为:①测量的旧砂含水量在18%~40%之间;②含水量相对应的输出的电流为4~20 mA;③电流检测值与真实值的误差小于3%。

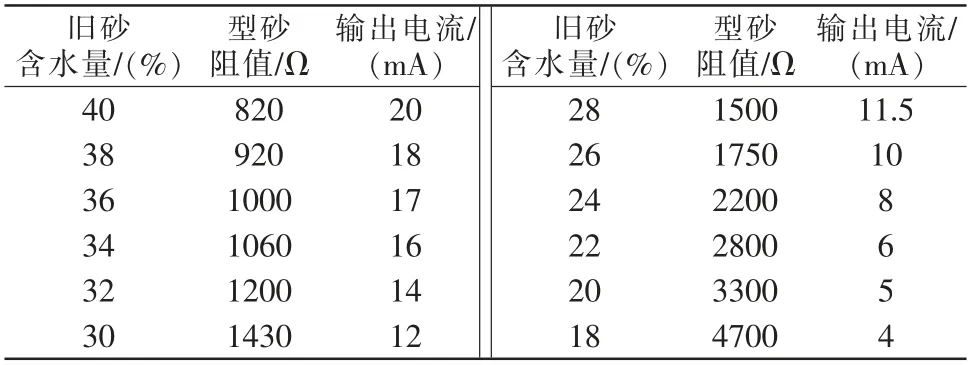

根据用户要求,水分仪检测电极之间的型砂不同含水量的阻值与水分仪输出的4~20 mA 电流信号应满足规定的对应关系,如表1 所示。

表1 型砂阻值与电流值的对应关系Tab.1 Corresponding relationship between sand resistance and current value

2 硬件设计

2.1 电阻式水分仪的检测原理

电阻式水分仪检测原理如图1 所示,Rx为测量电极之间的型砂阻抗,R1为采样电阻。施加激励电压Ui,电流流过Rx和R1,在R1上产生压降Uo,在10 V电压作为激励电压与100 Ω 作为采样电阻时,通过Uo与Rx的欧姆定律关系, 将型砂含水量与电阻的关系转变为与压降Uo的变化关系。 如式(1)所示[7]:

图1 电阻式水分仪检测原理图Fig.1 Schematic of resistance moisture meter detection

型砂阻值与压降值随含水量变化关系如图2所示,根据表1 型砂阻值测得的电压值随含水量大小近似成线性增长。 再进行滤波放大电路和AD 转换电路传递到微控制器中,经过分段线性计算转变为对应电流值。 由此采用线性关系的电压代替非线性的阻值,可有效地提高测得含水量的准确度。

图2 型砂阻值与压降值随含水量变化关系Fig.2 Diagram of resistance and pressure drop of molding sand with water content

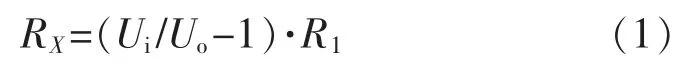

2.2 水分仪硬件结构

水分仪由电源电路、激励电压电路、采样电路、有源滤波电路、模数转换电路、电流转换电路、线路检测电路以及由微控制器STM32F103C8T6 构成的最小系统等电路构成,如图3 所示。

图3 水分仪硬件结构框图Fig.3 Hardware structure diagram of moisture meter

电源电路将交流220 V 电源转换为水分仪所需的各种直流电源,激励电压电路产生10 V 稳定的电压源施加在测量电极和采样电阻上,采样得出的压降Uo经有源滤波电路和模数转换电路得出对应的数字量,从而经串行总线传送到微控制器。 微控制器根据表1 对应关系编写相对应的电流值,并采用分段线性计算法,使电流值随含水量变化具有连续性,再经串行总线写入到电流转换电路,输出4~20 mA电流信号,以此传递到上位机,由上位机控制加水量。 电极故障检测模块则用于判别检测的电极是否发生短路或断路,若有短路或断路,则输出报警信号。

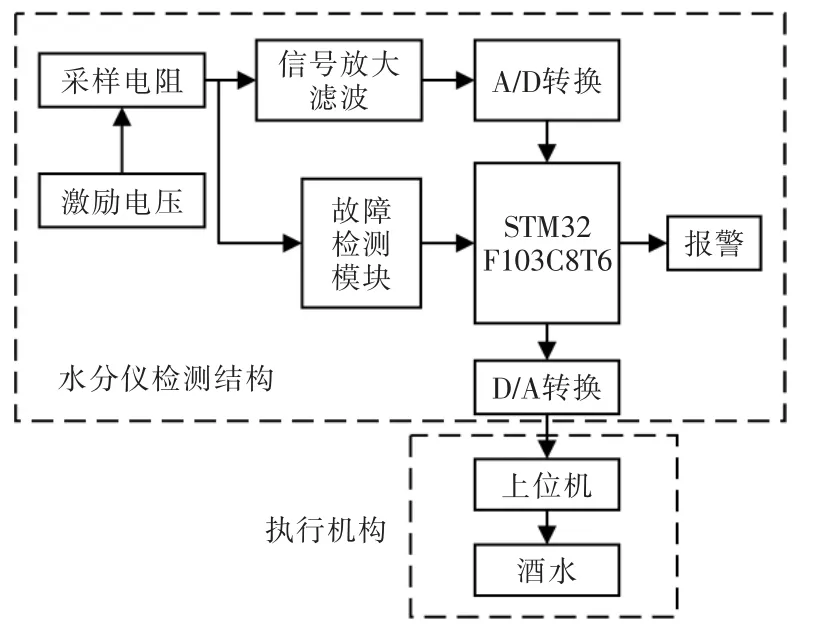

2.3 电源模块

由于水分仪所需的直流电源较多,同时在旧砂制备的大型设备下,很容易受环境以及机械振动的产生电磁干扰,因此所设计的电源模块需具备体积小,抗干扰能力强,电路简单等特点。 电源供电电路如图4 所示。

图4 电源供电电路Fig.4 Power supply circuit

总体供电电源如图4(a)所示,主要是采用小体积、高效率,安全隔离的LHE10-20C 开关电源模块将交流电220 V 转变为两路直流输出电压, 再经过两个不同的电源稳压芯片,在拓展输出电源数量的情况下也对不同模块所需的电源进行了隔离。 其中两路输出相同的5 V 电压, 一路转换成为微控制器供电的3.3 V,如图4(b)所示;一路转换成为AD 转换芯片供电的2.5 V,如图4(c)所示,±15 V 输出电压则负责给有源滤波电路中的运算放大器元件供电,而单独的15 V 电压则供电给D/A 转化芯片。

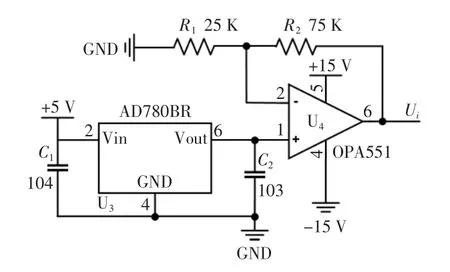

2.4 激励电压电路

由图1 工作原理可知,在测量过程中,若激励电压Ui发生波动,会直接影响到采样电阻两端的压降Uo,从而影响到水分仪测量的准确性,所以Ui必须稳定、准确。 为了获得稳定的激励电压Ui,采用精度高、温度系数小的基准电压芯片AD780B 产生2.5 V电压,再经过功率运算放大器OPA551 放大4 倍后产生10 V 作为激励电压,如图5 所示。

图5 激励电压电路Fig.5 Excitation voltage circuit

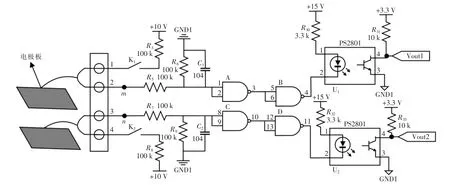

2.5 电极故障检测模块

电极故障检测电路用于检测电极连线是否发生断路故障以及电极间是否产生短路故障。 在输出电流值之前, 微控制器首先进行电极故障检测,检测电路如图6 所示。

图6 电极故障检测电路Fig.6 Electrode fault detection circuit

由微控制器控制干簧继电器触点K1接通、触点K2断开,如果此时电极1 的端子1 和端子2 之间连线正常,则10 V 电压信号经R3、触点K1、端子1 和端子2,使得m 点的电平为高电平,再经电阻R5、反相器A 和反相器B,到达光耦U1的2 脚,由于U1的2 脚为高电平,U2的输入侧无电流流过,所以Vout1为高电平,表示电极1 的连线正常;反之,如果电极1 的端子1 和端子2 之间的连线发生断路, 则图中m 点电压为低电平,使得Vout1 为低电平,表示电极1 连线发生断路。 如果电极1 和电极2 之间发生短路,则10 V 电压信号经R3、触点K1、端子1、端子3,使得n 点的电平为高电平,n 点的高电平再经电阻R6、反相器C 和反向器D,到达光耦U2的2 脚,由于U2的2 脚为高电平,U2的输入侧无电流,此时Vout2为高电平, 表示电极1 和电极2 之间发生短路;反之,Vout2 低高电平,表示电极1 和电极2 之间没有发生短路。同理,由微控制器控制触点K1断开、触点K2接通, 可以判断电极2 的连线是否发生断路,以及电极1 和电极2 之间是否发生短路。

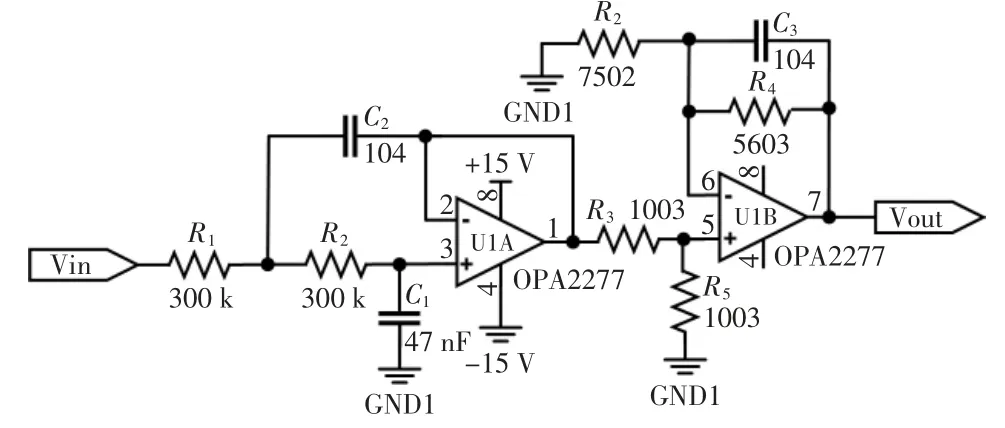

2.6 有源滤波放大电路

被测量的旧砂电阻值是随着传送带的运动而不断变化,再加上周围环境中噪声等影响,测得的电压信号并不稳定,具有较多杂波。 因此需要对其先进行滤波再比例放大。 本设计采用的是OPA2277集成芯片,其构成的电路如图7 所示。 一级运算放大器主要是作为二阶低通滤波器[8],其传递函数为

图7 滤波放大电路Fig.7 Filter amplifier circuit

二级运算放大器电路则用于比例放大,放大输出的电压值控制在AD 转换芯片的参考电压之内,同时增大的电压经AD 转换获得的电压值与实际误差越小,准确度越高。 根据理论得出的压降值和AD转换的参考电压范围,将放大倍数设置为8 倍。

2.7 A/D 和D/A 转换电路

A/D 转换电路采用12 位逐次比较式模数转换器AD7895, 它主要包含了1 个3.8 us 的ADC 转换器、1 个跟踪/保持器和1 个高速SPI 串行接口。 A/D转换电路与微控制器之间使用SPI 通信, 为了避免外界电磁干扰影响到微控制器,转换电路与微控制器之间的SPI 通信在硬件上添加了数字隔离芯片。

微控制器传递的二进制值则通过AD5410 的12 位D/A 转换芯片,该芯片输出对应的电流值在4~20 mA 范围内,其转换公式为

式中:D 为输入的代码的十进制值;N 为DAC 的分辨率。

2.8 主控模块

主控芯片采用STM32F103C8T6 微控制器[9-10],主要是其具有高速的工作频率(可达7 MHz),使上位机可快速获得实时的数据信息。 电极故障检测模块则是通过微控制器的定时器3 对IO 输入的检测信号进行中断判断; 采用2 个SPI 串口分别对AD转换信号进行接收与电流值传递给DA 转换芯片,其中SPI 总线的传输速率可达每秒几兆字节。 同时开启微控制器内的看门狗定时器,在出现死机情况时自动重启水分仪。

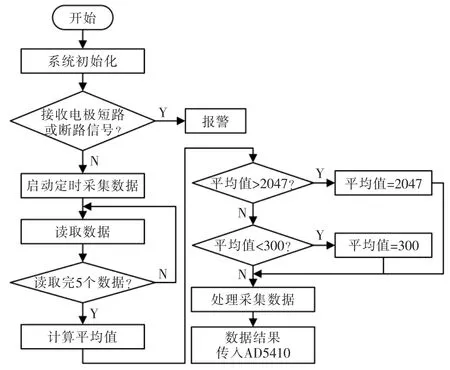

3 软件设计

程序编写选择Keil 5 软件,用C 语言对电极故障检测和旧砂含水量进行测量编程, 其流程如图8所示。 首先检测导线是否与两电极连接,若已连接成功,则进行输入的数字量定时采集,每1.5 ms 采集一个数据,读取5 个值便计算平均值,当数字量≤300 时,则固定为最小值;在300~2047 之间的数字量则设定为其本身。 再用分段线性的计算方法,将得到的相应数字量,传递给AD 转换模块。

图8 软件总体设计Fig.8 Overall design of the software

由表1 显示标定的值是有限的,而采样8 获得的电压值是连续的, 因此采用分段线性的计算,首先判断读取的AD 值在哪两个标定的AD 值之间,再利用公式将AD 值转成DA 值。 如式(4)所示:

式中:DAout为读取的AD 转化DA 值;ADin为AD 读取值;DA1,DA2分别为标定的相邻DA 最小值和最大值;AD1,AD2分别为标定的相邻AD 最小值和最大值。 通过该计算公式编程,即可得到连续性的DA 值。

4 系统标定

按表1 对应关系对水分仪进行标定,将阻值为表1 所列的精密电阻分别连接水分仪,对输出电流进行标定。 标定过程如图9 所示。

图9 电阻式水分仪标定过程Fig.9 Calibration process of resistive moisture meter

电阻盒内有12 个精密电阻,在不同档位输出不同的阻值,在电流输出端联一个500 Ω 的电阻,示波器采集电阻两端的电压, 从而得出输出的电流值。在水分仪测量旧砂含水量时,测试电极间的阻值在850~4700 Ω 之间且不是上述阻值, 则按公式(4)输出电流值;小于850 Ω,则直接输出20 mA;阻值大于4700 Ω,则直接输出4 mA 电流。同时实际测得的电流值与理论的电流值的对比图如图10 所示,可以发现误差范围很小,一般在0~1.1%之内。

图10 实际电流值与理论值对比Fig.10 Comparison of actual and theoretical current values

5 结语

电阻式水分仪在运行过程中检测电极是否发生短路或断路情况,从而避免因电极短路或断路而输出错误结果。 并且通过实验测试可以得出该水分仪可以将检测出的连续电阻值转化为连续性的电流值, 同时实际输出的电流值与理论值误差变化小,较为精准。 水分仪实际投入使用1年表明,基于微控制器的水分仪运行可靠、性能稳定,输出的电流值误差范围在0~1.1%,具有较高的精度。 基于微控制器的水分仪电路上没有电位器,避免了机械振动影响。 采用低温度系数的电阻也减小了温度对测量电路的影响。