汽车零部件加工刀具应用技术浅谈

2022-06-22张世君

张世君

山东浩信机械有限公司工艺研究院 山东潍坊 261307

传统能源汽车及新能源汽车的零部件加工,是汽车零部件加工的主流,加工技术含量高、工艺比较复杂,加工方式主要有铣削、钻削、镗削等。为达到高质量的加工水平,要求刀具具备高速、高精度、高效率的特点,刀具的重要性不言而喻。

汽车零部件产品介绍

汽车按照用途分为商用车、乘用车两大类别。

根据汽车功能不同划分为八部分:底盘部分、动力部分、车体部分、制动部分、悬挂部分、传动部分、电器设备、车载内饰及座椅。

刀具选用细节如下:

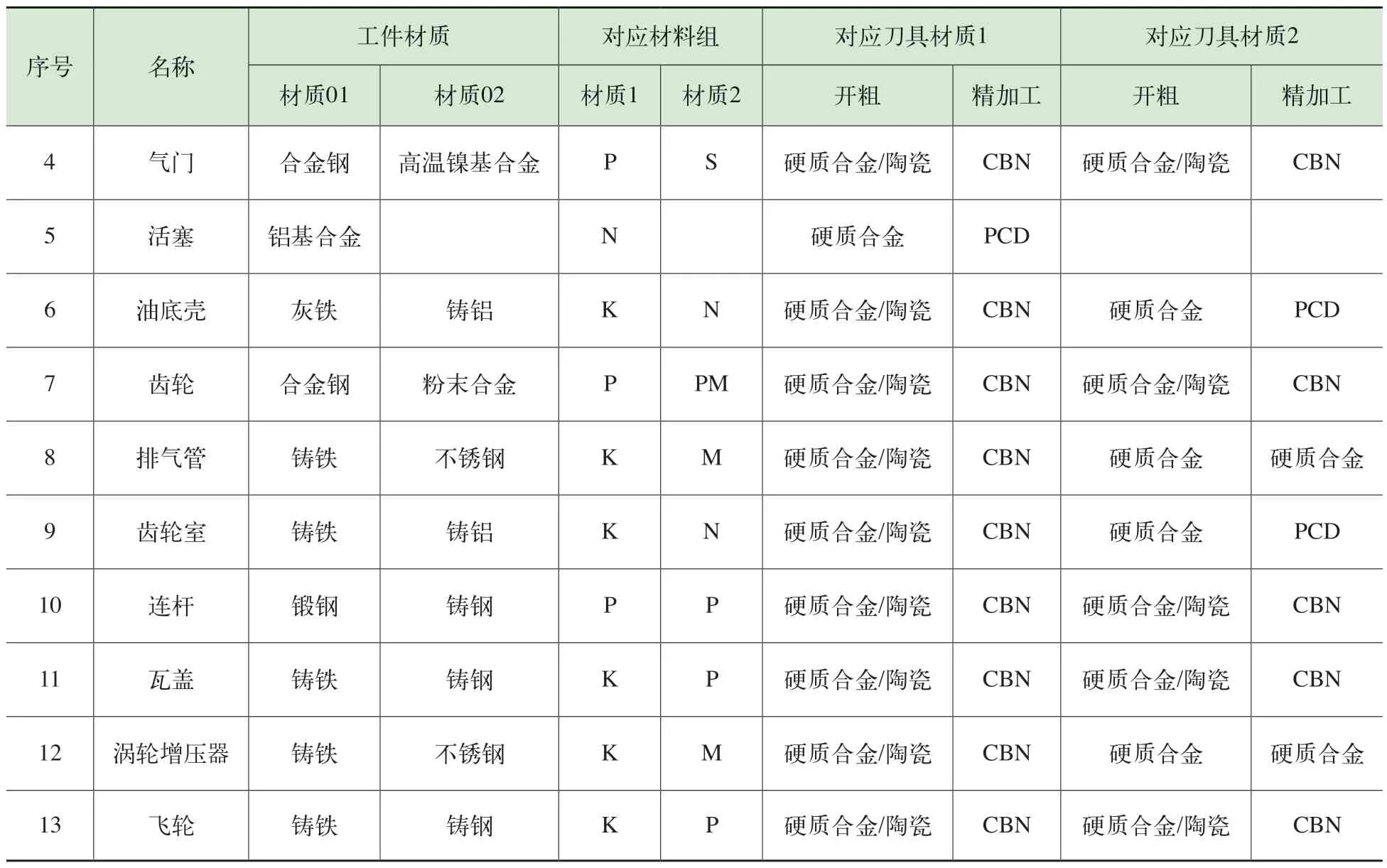

汽车发动机零部件材质及刀具材质选取见表1。

表1 发动机零部件材质与刀具材质选取对应

(续)

汽车底盘零部件材质及刀具选取对应,见表2。

表2 底盘零部件材质对应刀具选取

新能源铝基汽车零部件及刀具选取对应,见表3。

表3 新能源汽车零部件材质对应刀具选取

(续)

汽车零部件根据产品材质辩证选取刀具技术

汽车零部件材料组切削性能介绍及整合汽车零部件材料组切削性能,见表4。

表4 汽车零部件材料组切削性能

汽车零部件材质不一,根据材质的切削性能科学选取的刀具材质,是刀具材质选取的关键;见表5。

表5 汽车零部件对应刀片的选取考量因素

镗铣加工工中心刀具选取技术

1.快进给刀具的使用

山特、伊斯卡、肯纳、泰珂洛、京瓷等相继研制出高进给刀具,大进给铣削加工方式实现了极高的金属去除率,尽管其切深很小。由于一次加工就能使工件材料接近我们想要的形状,半精加工通常会被取消,同时简化了精加工工序;大进给铣削的原理是基于“平均切屑厚度减薄”的效果。切屑厚度减薄取决于铣刀盘的主偏角,带有 90°主偏角的刀盘不利于切屑厚度减薄,每齿进给是 0.2mm 只能获得相同的切屑厚度 0.2mm。在刀具带有 45°主偏角的情况 下,每齿进给 0.25mm 会产生 0.178mm 的切屑厚度,这样就可以增加进给,从而减少循环时间。可以在每齿进给 1.27mm 的条件下产生仅 0.178mm 的切屑厚度,并且循环时间一般会减少 50% 或者更多。大进给铣削的另外一个优势是低切削抗力。大进给铣刀切削力几乎是平行的,其极小的主偏角切削力会朝向主轴,这意味着主轴上的压力减小。泰珂洛图样如图1和图2所示。

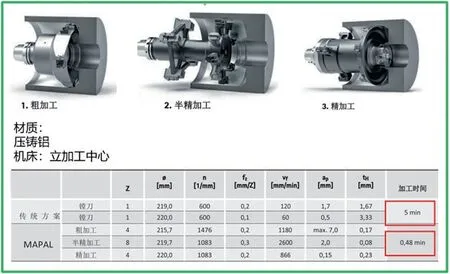

图1 快进给刀具加工参数前后对比

图2 快进给刀具加工场合

2.复合刀具(非标刀具)是使用及成本控制

当产品订单属于大批量时,需要对成本及刀具费用进行核算,先对复合非标刀具进行询价,再对提升的成本进行核算,整体成本可以在一定幅度范围内降低时(建议10%~20%),就可以导入先进的复合非标刀具,通过复合钻,复合钻攻,复合钻铣,复合镗孔等刀具到引入提质增效降本;

生产流水线分析瓶颈工序,分析节拍,优化瓶颈工序的刀具势在必然,降低了节拍,提升到效率是整条生产线到效率,起到了支点作用,撬杆作用凸显。山特集团图册如图3和图4所示。

图3 部分复合刀具图册

图4 复合刀具图册

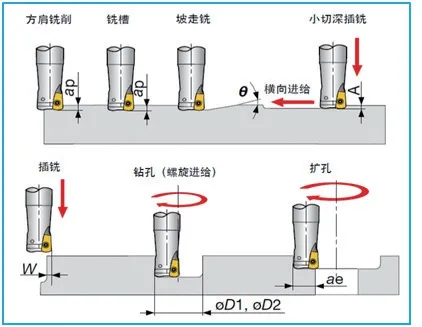

3.快速加工复合套铣刀

外圆内孔一起加工到刀具,对于大批量产品提效立竿见影;为我们到高速加工提供了思路;为刀具设计提供了高效加工到思路。山特维克图册如图5和图6所示。

图5 套铣套镗复合刀具图册

图6 复合内外圆镗刀

4.旋风套扣刀具

铣外螺纹,效率相对外圆铣螺纹提升200%~400%。山特集团图册如图7所示。

图7 硬质合金旋风铣刀

5.可换头刀具

在汽车零部件加工生产线加工过程中,对于损坏或刃磨损到刀具需要更换,基本做法是拆下刀柄,更换刀具、刀片。再进行上主轴对刀,重新在数控系统里设置补偿;而各刀具厂针对此劣势,相继推出了可换头刀具,包括整硬铣刀、钻头、铰刀等孔加工刀具,更换刀头时不用对刀,大大降低了辅助时间,提升了加工到OEE,全部更换可更换刀具的生产线,OEE提升2%~5%,特别是那些更换频率很高到的刀具,提效非常明显;如图8所示。

图8 可换头刀具及效率对比

6.多刃铣刀

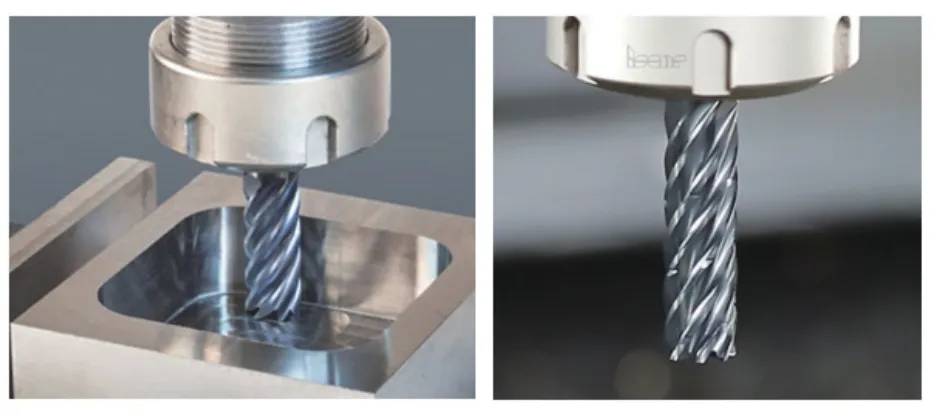

摆线铣是最近CAM软件推出的先进的加工方式,效率可以不同程度到提升100%~400%。摆线多刃铣刀成为主要刀具。整体硬质合金立铣刀(SCEM)的直径范围是2~25mm。最多7-8刃,效率大大提升了开粗及精加工到效率,在摆线过程中可以较好排屑,保证刀具热量到散失,提升了刀具效率,提升了刀具寿命,降低刀具成本。伊斯卡图册如图9所示。

图9 摆线多刃铣刀

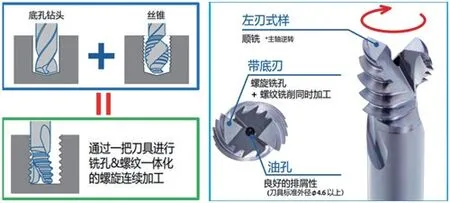

7.复合钻攻、复合钻铣螺纹刀具

(1)钻孔后直接攻丝刀具省去换刀辅助时间,提效明显;如图10所示。

图10 复合钻攻刀具(通孔使用)

降低换刀准备时间,应用刀通孔加工(有色金属)。

(2)钻孔后直接螺纹铣省去换刀辅助时间,提效明显。OSG图册如图11、图12和图13所示。

图11 钻铣螺纹复合刀具

图12 复合钻铣螺纹刀具图示

图13 复合钻铣螺纹刀具提效说明书

8.三面刃铣刀叠加复合

加工两边侧面,铝组件可减轻质量达50%。特别是在底盘内,可显著降低未装弹簧的总成质量。这无论对行驶舒适性还是对行驶动态性都有积极影响。尤其是与安全相关、允许高变形的抗拉强度和韧性高的锻造部件,很难进行切削加工。通过三面刃铣刀叠加使用一个行程两侧一起铣削。

两面铣削既可以提效,两面对称也可以消除振动。瓦尔特图样如图14所示。

图14 三面刃铣刀叠加复合

两个三面刃铣刀盘使用法兰间隔叠加铣削两边。

9.多刃镗刀

缸体缸孔加工,多家推出了高效粗镗刀具;具有多刃镗刀,较前两刃方案提升效率非常显著,200%~300%左右,压缩整个缸体加工节拍5%以上;如图15和图16所示。

图15 横竖相间多刃缸孔镗铣刀

图16 缸孔加工多刃镗铣刀

新能源汽车零部件加工刀具技术

世界各大刀具厂商针对新能源汽车零部件定制到整套方案,包括山特维克可乐满、瓦尔特、山高、伊斯卡、MAPAL等厂商。国内刀具品牌也相继推出了高端刀具方案,PCBN、CBN、PCD整套刀具方案,对提升效率起到立杆见影到作用。

1)断屑槽的CBN、PCD刀具到开发推向市场,排除了因粘结,排屑不良的锻造铝,挤压铝合金失效问题,如今针对铝加工到PCD刀具已经遍布整个车铣刀具应用。钻头、铣刀、铰刀、面铣刀、螺纹铣刀等,效率直接提升200%~500%,因此在大批量产品加工中就是拼的机床与刀具的的效率,操机人员作用相对下降(山特集团图册如图17所示)。

图17 阶梯PCD复合铰刀/镗刀

2)CBN刀具使用在灰铁精加工,从原来的260~400m/min,提升到600~1000m/min,效率翻倍,大大提升了加工效率。

3)PCBN及陶瓷刀片,对球墨铸铁到提效事半功倍,促进了球墨铸铁加工效率(瓦尔特图册如图18所示)。

图18 复合刀具提效说明表

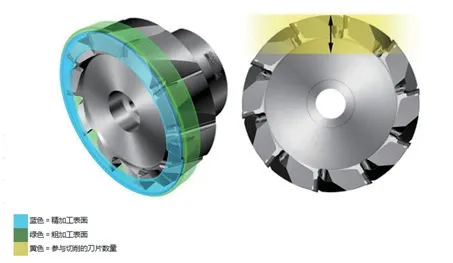

一次完成粗精加工面铣刀

每个刀片包含一条粗加工切削刃 (位于外径上) 和一条精加工切削刃 (位于端面上)。粗加工区域发挥传统铣刀的作用,所有粗加工切削刃的直径和高度都相同。精加工区域发挥铣刀的作用,包含多条径向和轴向阶梯式切削刃。这种定位可确保无毛刺铣削和出色的表面质量。专用于加工薄壁铝合金零件,无需调整,并且能够实现高进给率而不产生切削振动(山特维克可乐满图册如图19所示)。

图19 铝件面粗铣精复合盘刀

虽然专为铝件的薄壁铣削工序设计,但也能适用于大切宽的场合。可使用一把刀具完成粗加工和精加工,直接完成精加工,实现出色表面质量,适合加工汽车铝合金零件,而不会产生划痕、毛刺或崩缺。

2.鼠笼式套外圆加工刀具

(Mapal图样)在外侧,该元件设有螺旋形圆周槽。在插入外壳体中后,冷却剂流经该凹槽。因此定子支承座也称之为“冷却套管”。MAPAL公司在米兰的EMO(欧洲机床展览会)上将展示新的外径加工刀具。其属于较特殊的刀具之一。粗加工后,钟形刀具负责整个外部的精加工。专门设计的轻型刀具配有刀片和导向条,并在正确的位置具有开口,以尽可能减少重量并通过大开口排出切屑。精加工刀具保证高圆度和精度。如图20所示。

图20 复合冷套管刀

失效模式预防及纠正

1.强制换刀及刀具失效预防

通过对刀具的失效记录,识别失效并分析纠正,是汽车零部件加工过程中重点,收集失效模式,针对性地查找原因,迅速制定纠正措施,是生产线的运行高OEE的必须。

确认容易失效的刀具刀体,备用替补刀具;杜绝因刀具发生停产情况。

假设是瓶颈刀具,需要寻找高端制造商提报制定更高端刀具方案。

例如:加工铸件容易发生崩刃(遇到夹渣气孔时),尽量少用或不用U钻魔术钻,多用整体合金钻头。

在严重断续切削时,少用或不用PCD/CBN刀具,降低风险。

需要对刀具进行全面到刀具TPM(全面设备维护)及时对刀具进行监控保养维护,到了发生失效再去补救,估计会造成刀具报废及工件报废的情况。

大批量生产线强制换刀是在充分地进行SPC统计基础上对刀具在线监测到必须,找出失效发生点,磨损失效点,批量检测监控统计基础上科学强制换刀。

强制换下来到刀具可以在小批量中发挥剩余价值,可以降低较大刀具成本。

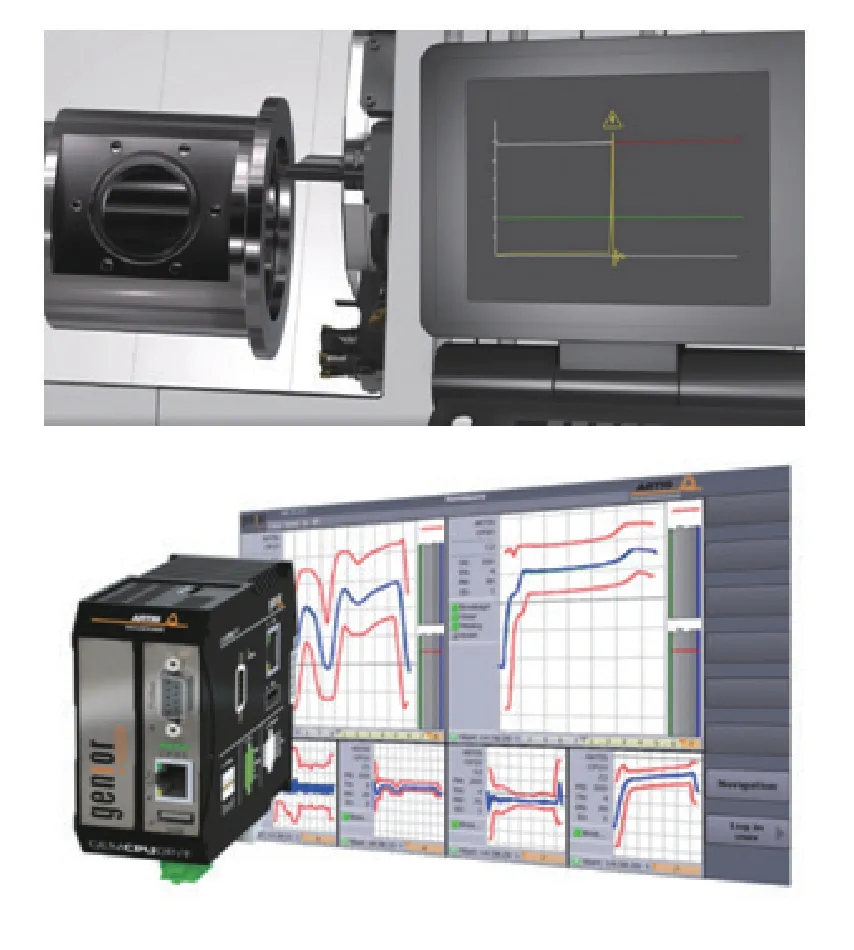

2.主轴负载监控、有效功率监控

基于主轴负载、电流、扭矩(切削力传感器)、有效功率监控,切削循环的动态数据,保护数据,缓冲数据等等;对异常、刀具破损、缺刀、过载、刀具磨损等的报警、停机等有效手段。

为了在机床上进行碰撞探测,一个切削力传感器集成在主轴与旋转器接口之间或刀柄与滑块之间。在发生碰撞或过程退化的情况下,切削力会产生冲击。如果该信号超过可调监控过载极限,则系统将做出反应,直接数字输出能够使机床尽可能快地停机。为了在加工中心上进行碰撞探测,可在主轴上使用振动传感器。

主轴监控主要针对碰撞探测器是一种可靠的解决方案,将帮助您避免碰撞或在发生碰撞时最大限度地减少机床和工件损坏。该解决方案安装在机床内并连接至PLC (可编程逻辑控制器),用于探测碰撞并在5ms内做出反应以使机床停止运行。在加工车间中安装过程监控可增强对加工过程的控制。制造过程中的难控制因素和人为错误可能导致零件、机床主轴或切削刀具损坏。小错误往往会导致大问题,如严重的机床停机及延迟输出和交货。在加工车间中安装过程监控可增强对加工过程的控制。如发生特定问题,将根据已编程协议采取相应措施 (如停止机床或更换磨损刀具)。

1)碰撞检测在平稳安全加工时以记忆切削负责动态图,根据此图进行监控可以设定整个程序环为100%,建立一个缓冲区,在此缓冲区进行保护,一旦负载超出缓冲区负载,马上停机。如图21所示。

图21 扭矩防护缓冲保护示意

刀具破损检测:刀具破裂也是扭矩发生瞬间变化,软件给与信号,停机报警。

刀具磨损检测:磨损一般是负载逐步增加,超过扭矩缓冲区报警处理,更换刀具(刀片)。

接触监测:接触主要是突然发生干涉撞刀,突破跳出缓冲区,机理与单刀具破损相同,缓冲区突然被突破,停机报警检查。

主要优点:减少机床意外停机时间;降低单个零件成本;加工出的零件质量稳定;降低总经营成本。

根据目前实施方案到公司统计,在OEE、质量合格率、主轴严重损失上有较为明显到改善。如图22所示。

图22 山特及马波斯公司刀具切削监控

结语

科学选取刀具,基于理论结合应用实践,合适的选取切削参数,定制复合非标刀具的合理应用。可以发挥高端机床及生产线潜力,全面提升加工效率与质量,才可以在竞争中立于不败之地。