变速器壳体压降法测漏原理及应用

2022-06-22费宁忠

费宁忠

华域汽车系统股份有限公司 上海 200041

现代变速器壳体生产厂家都会在壳体装配前进行气密性检测,以确保在生产过程中尽早对工件能否在以后的使用条件下不漏做出判断,避免对泄漏的工件进行下一步的加工和装配。气密性检测属于泄漏检测中的一种,现已被广泛运用于汽车制造等行业,是保证产品质量和生产安全的重要手段之一。

在变速器壳体气密性检测领域,因为对于壳体的泄漏量都有很高的要求,所以我们一般选用压降法来检测壳体的泄漏量。压降法的特点是可提供较高的测试压力;检测精度最高,且不依赖于测试压力的大小;对于不稳定的工件可使用标准件作为参考但其测量范围有限,稳定性相对较差。多应用于要求高测试压力或者高精度的场合。表1为变速器壳体检测中常见的几种检测标准。

表1 常见检测标准

压降法的工作原理

压降式气密检漏仪的基本工作原理如图1所示。其工作原理如同是天平,一端是标准砝码,即测量标准件,而另一端则是待测的壳体[1]。在相同的工况下,通过检漏仪内的压差变送器比较得出标准件和比较待测壳体的压力变化量,如图2所示。气密检漏仪再根据差降的变化测算出壳体的具体泄漏率,以此来判断被测壳体是否合格。其中,压力变化量与泄漏率的计算方式为[2]

图1 压降式气密检漏仪工作原理

式中P——理想气体的压强,单位为kPa;

V——理想气体的体积,单位为L;

n——理想气体中气体物质的量,单位为mol;

R——理想气体常数,普适气体恒量;

T——理想气体的绝对温度,单位为K。

一般定义压降法测量结果显示的泄漏率是指在一定时间内,在检测要求的充气压力下壳体内压力变化所引起的在标准下大气压下泄漏的体积。因此

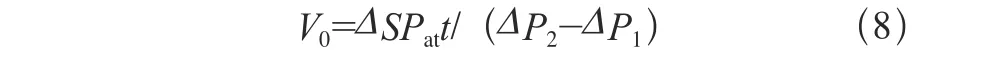

式(3)同时除以检测时间得压力变化量与泄漏率的计算公式

式中P0——要求充气压力压强,单位为kPa;

V0——壳体腔内体积,单位为L;

ΔP——压强变化值,单位为kPa;

Pat——标准大气压,单位为kPa;

V泄——测试泄漏的体积,单位为L;

t——测试时间,单位为min;

v降——压力降低速度,单位为kPa/min;

S——壳体泄漏率,单位为cc/min(1cc/min=1mL/min,下同)。

1.标准件的选择

一般通过肉眼观测选择几个表面无明显缺陷的壳体,经过多次浸渍处理后再通过压力降的方法得到一个测试结果最好的壳体,将它视为零泄漏的标准件。标准件应该通过喷涂颜料或做标记与其他生产的壳体区别开。同时,标准件应当放在合适的地方,防止受到污染和损坏,且需要定期检查。

2.补偿标定

补偿标定首先是补偿,就是将整个密封系统、标准样件以及测试环境造成的压力变化补偿掉。其次是标定,这一步需要将等于工件泄漏要求规格的标准漏嘴和标准样件配合使用,让仪器去记录,在标准样件上有一个标准的泄漏率情况下的压力变化,从而让检漏仪能够识别被测件中不同的压力变化对应的是多少的泄漏量。在标定过程中,通过两次分别有标准漏嘴和没有标准漏嘴的检测可计算出V0的数值。

公式(7)与公式(6)相减得

式中S1——无标准漏嘴时的泄漏率1,单位为cc/min;

S2——无标准漏嘴时的泄漏率2,单位为cc/min;

ΔS——标准漏嘴的泄漏率,单位为cc/min。

压降法测漏的应用

公司设计了针对某一型号自动变速器的壳体进行气密性检测的设备,其检测要求充气压力50kPa时最大允许泄漏率3SCCM。

1.选用检漏仪

现在主流的气密性检漏仪的有USON、ATEQ、INNOMATEC及JWFROEHLICH等不同品牌,在仪器的功能、分辨率和经济性等多方面都有各自的优缺点。因为我们的设备是对单一腔体进行单一压力的检测,对仪器的功能要求简单,稳定性要求高,因此最终选用了Uson Qualitek 626压差式检漏仪。

2.设计测漏设备

如图2所示,测漏设备基本由床身、自动上下料机构、封堵机构和Uson Qualitek 626压差式检漏仪组成。由于变速器壳体是十分复杂的机械零件之一,需要封堵的孔多且尺寸、形状与位置各异,所以设计能否对壳体进行有效封堵是测漏设备的关键。对于壳体的封堵,一般有针对平面和小孔的平面封堵和针对大孔径壳体孔使用的内胀式封堵机构。

图2 测漏设备

3.验收验证

参考通用汽车的检具验收规范,对变速器壳体气密性检测设备的验收有如下标准(所有验收检测都须在相同的气压,温度条件下进行)。

1)验收分为预验收和终验收。

2)预验收时,采用等于工件泄漏要求规格的标准漏嘴对设备进行补偿标定,然后采用与工件泄漏要求相当的标准漏嘴连续测量标准件10次,误差不大于被测公差的±5%。

3)终验收时,需要先重复上述步骤2;然后再选择5个零件并编号,由2个操作者,每人分别先采用与工件泄漏要求相当的标准漏嘴对设备进行一次补偿标定,然后依次对5个零件各测量3次,并记录数据,这样每一个零件各得到6个泄漏量数据;通过计算评价测量稳定性,每次检测结果须不大于被测公差±5%,且检测结果波动不大于被测公差的10%。

在本设备验收的终验收阶段,评价检测结果的稳定性并不理想。壳体检测要求为充气压力50kPa时泄漏率3SCCM,因此检测结果的波动范围应该不大于0.3SCCM,但在实际检测中由表2数据可知,除3#壳体外,检测数据的波动范围全部大于0.3SCCM。

表2 气密性检测数据

由于原本壳体的气密性检测要求就很高,且检测结果的超差范围又很小,所以通过水检法无法发现其泄漏点。通过连续重复的用标准件补偿标定和对其检测后,发现在补偿标定阶段,检漏仪对于壳体检测结果的补偿是84Pa,根据经验这个数值是偏大的。在先后确认了壳体标准件和检漏仪都没有问题后,我们在检测标准件的过程中连接了与工件泄漏要求相当的标准漏嘴,检漏仪对于壳体检测结果中显示压力变化量为140Pa。由式(5)可知,压力变化量和泄漏的流量是成线性关系的。如表3及图3所示,在检测要求泄漏量一定的情况下,补偿标定的数值越大,那么检测结果中压力变化量的可用范围就越小,自然检测结果也就越难稳定。而影响补偿数值的因素就是密封夹具、检漏仪、标准样件以及外部测试环境,因此可以判断造成检测结果不稳定的原因就是密封夹具的密封性不好。

图3 压力变化与流量关系

表3 压力变化量与泄漏率对比

在对密封夹具进行重新检测和更换后,检漏仪对于壳体检测结果的补偿是11Pa,连接了与工件泄漏要求相当的标准漏嘴,检漏仪对于壳体检测结果中显示压力变化量为112Pa。设备在之后的验收中数据结果稳定,满足了验收标准。

结语

压降式气密检漏仪因为测量精度高,而在变速器壳体气密性检测领域被普遍使用。但它也存在着测量范围有限,容易受外围因素影响检测结果和相对稳定性不佳等问题。为了提高气密性检测的效率,会采用如快速充气法,加装填充物减少被测工件内容积等方法[3]。这些检测效率的改进措施在实际应用中得到了不断的验证和发展。随着科技的飞速发展以及工业4.0的提出,气密性检测技术的发展将迎来新的契机。相信高精度、高效率、高智能及低成本的气密性检测技术将很快出现在我们面前。