CuW/Cu触头的铜层孔洞消除研究

2022-06-22颜培涛陈名勇谢荣文徐玮泽

颜培涛,陈名勇,谢荣文,贾 波,徐玮泽

(桂林金格电工电子材料科技有限公司,广西桂林 541004)

引言

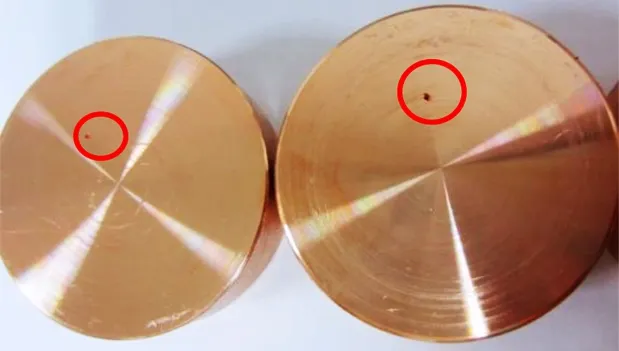

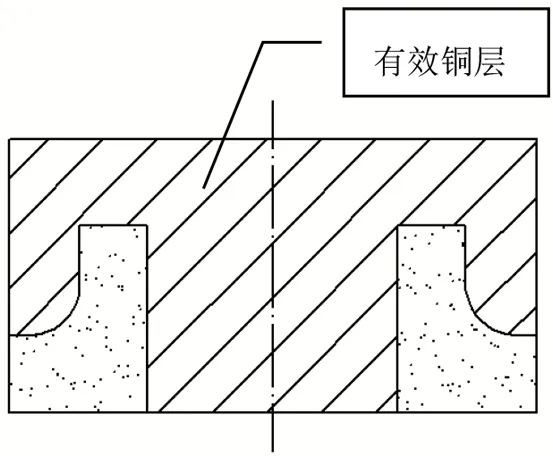

铜钨合金具备良好的抗机械磨损和抗电弧烧损性能,被广泛用作高压开关的触头材料。国内从20世纪80年代开始研制气氛熔渗烧结和真空烧结铜钨整体电触头、电子束焊接和摩擦焊接铜钨整体电触头[1],不管是整体熔渗还是熔渗焊接都要求CuW/Cu触头的铜层致密没有孔洞缺陷。在实际生产中,使用推舟式钼丝炉氨分解气氛熔渗后,会在铜层留存严重的孔洞,见图1,结构见图3;熔渗后的毛坯即使外观无孔洞,但在机加工后仍然有较大比例铜层残留有孔洞,见图2,结构见图4。

图1 钼丝炉熔渗后的CuW/Cu毛坯

图2 机加工后的CuW/Cu车坯

图3 CuW/Cu毛坯结构

图4 CuW/Cu车坯结构

从图3~4可以看出,只有使孔洞聚集在CuW/Cu产品有效的铜层之外,即CuW/Cu毛坯铜层上端才能确保加工后的产品无孔洞。因此,在CuW/Cu毛坯冷却过程中,如果能使毛坯按CuW底端→CuW/Cu交界面→Cu上端顺序依次定向凝固,就可以让后凝固区留在铜层上端,最后消除孔洞缺陷。

本研究主要采用垂直下降定向凝固的方式,研究不同保护气氛、加热温度和下降速率对消除铜层孔洞效果的影响。

1 试验

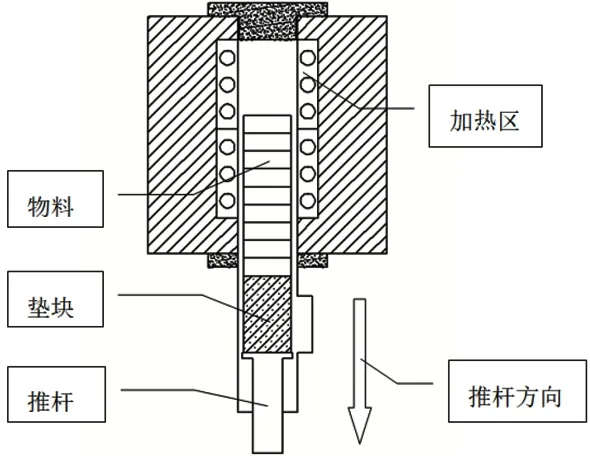

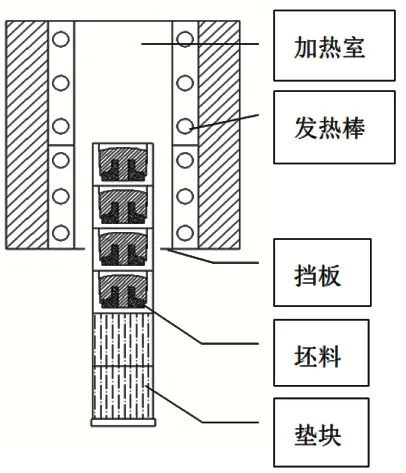

采用型号为JTRS-20-3的定向凝固炉,以氨分解气体或惰性气体X作为保护气氛,进行定向凝固试验,炉子结构见图5。选取铜层有孔洞的CuW/Cu车坯(见图2、图4)装入石墨舟,每舟两件并加入足量的铜片,每炉共装9舟,按从下至上的顺序给料舟编号1、2、…、9;将料舟推入加热区,通入保护性气氛;将加热区设定温度并通电升温,到温后保温1 h;保温结束后,启动推杆慢速下降,下降结束即停止加热;当炉温降至约150℃后开炉门出料舟。

图5 JTRS-20-3定向凝固炉

检验出炉后CuW/Cu毛坯及加工后CuW/Cu车坯的外观,以及不同保护气氛、加热温度和下降速率对消除CuW/Cu触头铜层孔洞的效果。

2 结果与分析

2.1 惰性气体X作保护性气氛

使用纯度不小于99.9%的惰性气体X作保护气氛。

2.1.1 不同下降速率的影响

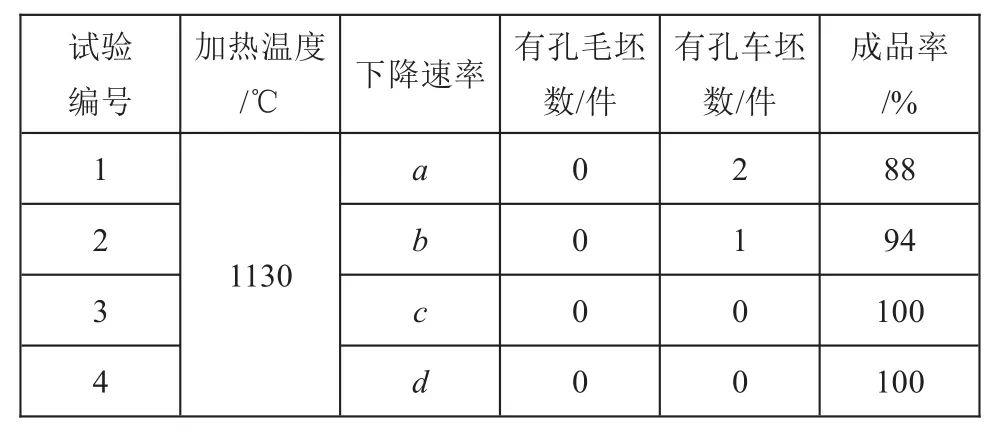

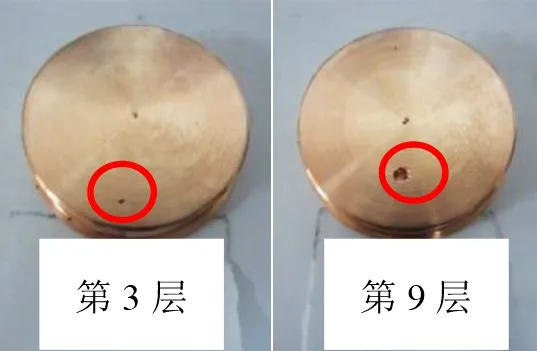

表1列出了相同加热温度,不同下降速率(a>b>c>d)对CuW/Cu车坯成品率影响的试验结果,图6是下降速率为a时出现闭孔的车坯,图7是下降速率为b时出现闭孔的车坯。

表1 惰性气体X气氛下不同下降速率对CuW/Cu车坯成品率的影响

图6 下降速率为a时的CuW/Cu车坯

图7 下降速率为b时的CuW/Cu车坯

从表1可以看出,当下降速率较快(如为a时),CuW/Cu车坯存在较多的孔洞缺陷,随着下降速率的降低,当小于某一速率时车坯成品率可达到100%。

为了便于分析定向凝固过程中孔洞的形成原因,可以建立一个定向凝固模型(见图8),挡板以上的加热室内温度是均衡的,挡板以下料舟高温辐射散热则不受阻碍。可以看出,料舟散热方式主要为料舟周面辐射散热和纵向传导散热,两项散热的热量可表达为:

图8 定向凝固模型

式中,QR为辐射散热,k1为辐射散热的等效热交换系数,△T1为料舟与炉内壁之间的等效温差,S1为料舟表面的散热面积。

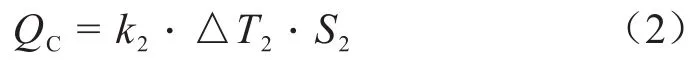

纵向传导散热:

式中,QC为纵向传导散热,k2为传导散热的等效热交换系数,△T2为料舟纵向温差,S2为料舟横截面面积。

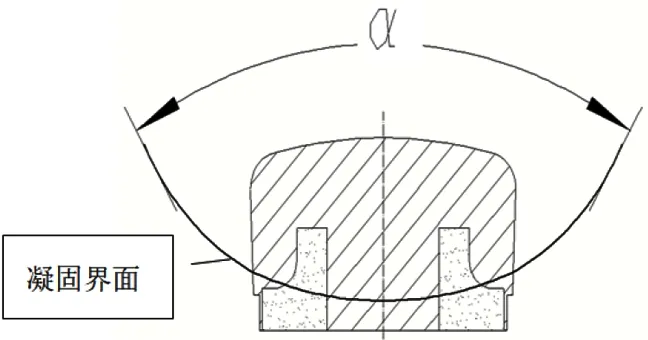

理想的定向凝固状态是:凝固界面在挡板之下并保持在挡板附近,凝固界面较平,如图9所示,此时α角较大,随着物料的下降凝固界面平稳地向CuW/Cu坯件的上端移动,最终可获得无孔洞的车坯。在物料下降速率足够慢时,定向凝固是趋于这种理想状态的。从表1可以看到,物料下降速率为c时所得车坯全部无孔洞,已达到100%的成品率。

图9 定向凝固界面示意图

当物料下降速率加快时,凝固界面会远离挡板,此时QR升高,α角变小,而当物料下降速率足够快时,此时因△T1、S1达到最大而△T2最小,因此QR比QC大得多,CuW/Cu坯件的凝固已不再是自下向上的定向凝固,而是体积凝固(由四周向中心凝固),由此难以避免地形成闭孔。

因此可判定,存在一个临界下降速率,当小于此速率时可以获得无孔的产品,大于此速率时就容易出现闭孔,尤其是顶部第9层料坯。这是因为顶层料舟在离开高温区后就失去了维持定向凝固所需的热源,料坯上端的铜液会先凝固从而使后凝固区留在料坯内部,并最终形成闭孔。

2.1.2 加热温度的影响

表2中试验批次5~7给出了相同下降速率,不同加热温度对CuW/Cu车坯成品率影响的试验结果。从表2可看到,加热温度对CuW/Cu车坯成品率影响不明显。在不同加热温度下,当下降速率小于临界速率时,CuW/Cu车坯的成品率均可达到100%。

表2 惰性气体X气氛下不同加热温度对CuW/Cu车坯成品率的影响

2.2 氨分解气体作保护气氛

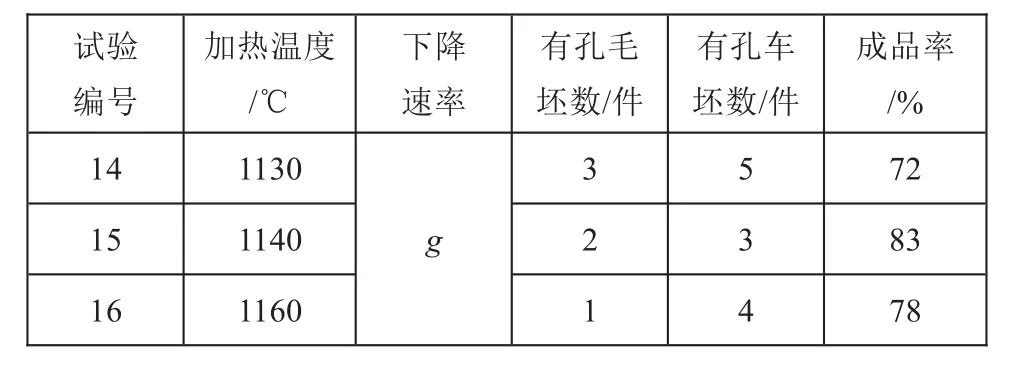

表3列出了相同加热温度,不同下降速率(a>b>c>d>e>f>g)对CuW/Cu车坯成品率影响的试验结果,表4给出了相同下降速率,不同加热温度对CuW/Cu车坯成品率影响的试验结果,图10是下降速率为g时的CuW/Cu毛坯,图11是下降速率为g时的CuW/Cu线切割坯,图12是下降速率为c时的CuW/Cu毛坯,图13是下降速率为c时的CuW/Cu车坯。

图10 下降速率为g时的CuW/Cu毛坯

图11 下降速率为g时的CuW/Cu毛坯截面

图12 下降速率为c时的CuW/Cu毛坯

图13 下降速率为c时的CuW/Cu车坯

表3 不同下降速率对CuW/Cu车坯成品率的影响

表4 不同加热温度对CuW/Cu车坯成品率的影响

从表3~4可以看出,下降速率越慢CuW/Cu车坯成品率越高,而加热温度对车坯成品率的影响不明显,下降速率是影响车坯成品率的主要因素,但即使下降速率很慢时也难以获得较高的车坯成品率。

从图10~13可以看出,下降速率较慢时,CuW/Cu铜层孔洞大而集中,下降速率较快时,铜层孔洞小而分散。

综上可见,保护气氛对CuW/Cu车坯成品率的影响极大,在下降速率较慢时,使用惰性气体X作保护气氛易获得高的车坯成品率,而使用氨分解气体作保护气氛难以获得高的车坯成品率,这是由于氨分解气体中的氢气所致。

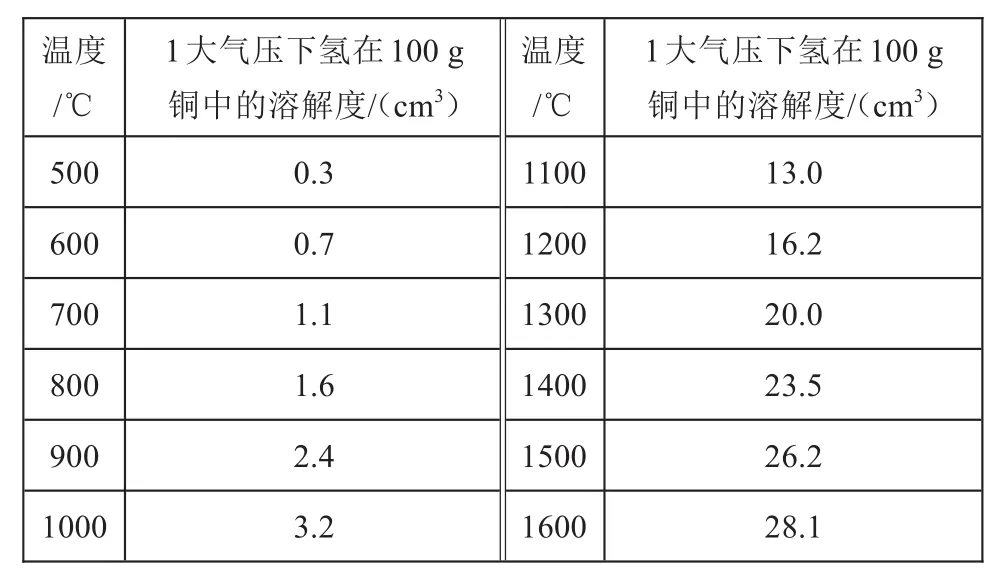

铜是极易溶解氢气的金属,表5列出了不同温度下氢气在铜中的溶解度。从表5中可以看出,液态铜的溶解度比固态铜的大得多,这是因为液态的金属原子间距比固态的大,液态金属铜溶解氢原子的量也自然大得多。在液态铜冷却凝固过程中,随着温度的下降氢的溶解度会降低,氢会从铜液中析出,当铜从液态转变为固态时,氢的析出量会陡增。

表5 氢气在铜中的溶解度

定向凝固过程中因存在CuW/Cu界面、铜的凝固界面、所含杂质形成的界面等,氢气很容易在这些界面处形成气泡核心,如图11,气泡核心就是在CuW/Cu界面上形成的。

气泡核心生成之后,液态铜中过饱和的氢就会向气泡核心扩散,使气泡不断长大。当气泡的浮力大于气泡在界面上的附着力后,气泡就会上浮。当定向凝固速率缓慢并使凝固界面到液面保持较高的温度梯度,将有利于气泡的排出;反之,如果冷却速率过快,则不利于气体向气泡内扩散、汇集和上浮排出,最终会在铜中形成小而分散的闭孔(如图13所示)。

本试验中由于石墨舟的导热系数较小,垂直向下的散热速率低,且侧面缺少水冷等强制散热装置,侧面辐射散热速率也较低,凝固界面到液面无法保持较高的温度梯度,在气泡上浮过程中周围铜液出现快速凝固,最终形成了集中的大通孔(如图11所示)。即使提高加热区的温度,也只能使凝固界面向下位移,而不能提高温度梯度,因此达不到消除孔洞的效果。

可见,在氨分解气体气氛下,即使采用垂直下降定向凝固也难以完全消除CuW/Cu产品的铜层孔洞缺陷。

3 结论

在惰性气体X气氛下采用垂直下降定向凝固可以消除CuW/Cu产品的铜层孔洞,提高产品的成品率;而在氨分解气体气氛下,即使采用垂直下降定向凝固也难以完全消除CuW/Cu产品的铜层孔洞缺陷。