Ag/CuONiO电接触复合材料PreO-P.M.法制备及其烧结致密化动力学研究

2022-06-22吴新合祁更新穆成法吴艳芳张宇星王开旭吕鹏举

吴新合,沈 涛,祁更新,陈 晓,穆成法,吴艳芳,张 林,张 继,张宇星,王开旭,吕鹏举

(1.温州宏丰电工合金股份有限公司,浙江温州 325603;2.浙江加州国际纳米技术研究院,杭州 310058;3.浙江大学 材料科学与工程学院,杭州 310027)

引言

作为一种重要的起断路保护作用的电接触复合材料,Ag/CuONiO广泛应用于电机电刷、换向器、热熔断器等。其中热熔断器在频繁受到热、电等多场交互作用下易发生接触不良,电阻焦耳热上升,导致热熔断器的电接触性能退化、提前失效。因此对Ag/CuONiO电接触复合材料的致密度、电阻率及电接触性能等方面提出了更严苛的性能要求[1-3]。Ag/CuONiO材料的常规制备技术主要有粉末冶金(P.M.)法与合金内氧化(AOM)法。其中,合金内氧化法针对Ag/CuONiO电接触材料薄带材内氧化研究最为广泛[4-6],其制备的电接触材料具有高的硬度和强度、低的电阻率等特点。然而合金内氧化法制备的合金材料由于受厚度尺寸及扩散浓度梯度等因素的影响必须进行高温氧化,氧化时间随着厚度的增加而不断延长,因而消耗大量电能,延长生产周期,增加制造成本。尤其对于大厚度尺寸的电接触材料产品,需要更长的氧化时间或更高的氧化温度与氧分压才能实现完全氧化。随着电接触材料制备方法的不断更新,粉末预氧化法(POM)作为一种新兴的电接触材料制备方法,相比于合金内氧化法(AOM)而言,在制备过程中内氧化仅有几到几十微米尺寸的合金粉末,在低温、低压及短时间内便可轻易地实现完全内氧化、组织性能优异等优势特征。郭玉石等[7]采用粉末预氧化法(POM)制备的Ag/SnO2In2O3电接触材料的硬度、抗拉强度、抗电弧侵蚀及抗材料转移等性能明显优于合金内氧化法(AOM)制备的Ag/SnO2In2O3电接触材料。符世继等[8]利用合金粉末预氧化法与复合粉体改性技术制备Ag-SnO2-Y2O3电接触材料时,氧化效果较好,SnO2和Y2O3颗粒在材料中呈弥散均匀分布,材料密度高、组织均匀、不存在宏观偏析。甘卫平等[9]采用粉末内氧法制备的AgCuO(10)触头材料表现出良好的预氧化行为,其硬度、密度及电阻率等物理性能远高于国家标准。丁万山等[10]采用预合金粉末内氧化及后续热加工法(AF法)生产AgMeO触头材料,工艺过程简单,产品质量可靠,综合性能好,经济效益佳,是生产高性能AgMeO触头材料合理、高效的工艺方法之一。上述文献报道充分证实了粉末预氧化法相比于合金内氧化而言具有生产周期短、生产成本较低及产品氧化组织均匀、物理性能优异等优点。然而过去的研究工作侧重于分析粉末预氧化制备银基复合材料的结构-性能关系,而关于银基复合材料的电学-微观组织-烧结致密化行为三者之间的内在动力学关系研究较为缺乏。

为此,课题组在原有研究基础上,采用预氧化粉末冶金复合法(PreO-P.M.)即采用粉末预氧化法制备Ag/CuONiO电接触复合颗粒,随后采用粉末冶金法制备了Ag/CuONiO电接触复合材料。研究烧结制度、成型压力对电阻率、致密度影响规律,利用热力学动力学方程的拟合数据解释Ag/CuONiO电接触材料的烧结致密化行为,建立相应的烧结致密化行为演变模型,并利用阿伦尼乌斯方程与MLSW理论关系式,推导了Ag/CuONiO预氧化粉体烧结第二相颗粒尺寸与烧结温度(活化能)、烧结时间之间的调控关系式,为后续优化设计高性能Ag/CuONiO电接触复合材料及其他相关电接触材料体系提供新的研究思路。

1 试验内容

以纯银板(Ag-I)、纯铜板(99.9)和Ni板(Ni-99.8)为原料,经熔炼雾化工艺制得Ag(95)Cu(4.7)Ni(0.3)合金粉体,并经预氧化处理后获得的Ag/CuONiO电接触复合粉体为原料,采用PreO-P.M.制备技术制备了系列Ag/CuONiO电接触复合材料,重点探究了烧结温度、烧结时间及成型压力对Ag/CuONiO电接触复合材料的电学、断口微观组织演化及烧结致密化动力学的影响规律。

2 试验表征

采用HITACHI-SUI510型热场发射扫描电子显微镜观察样品的微观形貌;采用国产D60K数字金属导电率仪测试样品的电阻率;基于阿基米德排水法原理采用XS104型电子密度天平测量样品的密度,经计算获取对应的致密度数据。

3 结果与讨论

3.1 AgCuNi雾化粉体合成

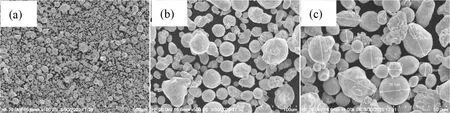

采用中频熔炼-雾化法制备了AgCuNi雾化合金粉体,粉体形貌上呈近球型结构,平均颗粒在11.6 μm~35 μm,具有良好的分散性(见图1)。

图1 AgCuNi雾化合金粉体SEM照片

3.2 AgCuNi雾化合金粉体预氧化

3.2.1 预氧化温度

以中频熔炼-雾化法制得的AgCuNi雾化合金粉体为研究对象,在氧分压0.5 MPa,氧化时间恒定1 h,探究了不同预氧化温度(573 K~773 K)对AgCuNi雾化合金粉体微观结构的演化规律。由SEM形貌分析可知,当预氧化温度低于673 K时,AgCuNi雾化合金粉体表面未出现团聚现象;但当预氧化温度高于723 K时,AgCuNi雾化合金粉体出现严重的粘结团聚现象(见图2)。

图2 不同预氧化温度下AgCuNi雾化合金粉体的SEM照片

3.2.2 预氧化时间

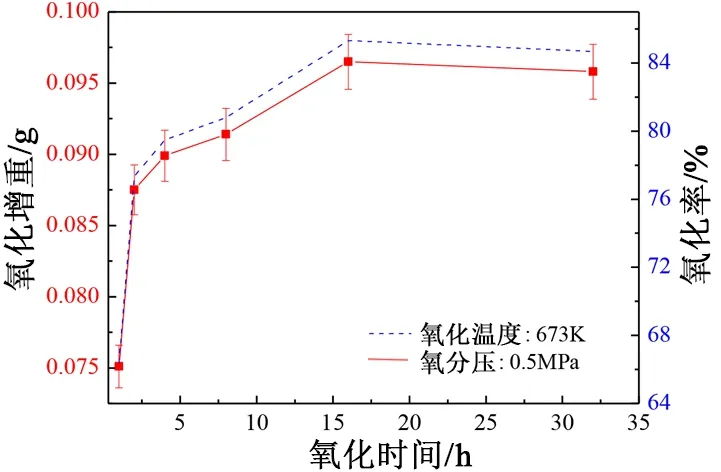

在一定的预氧化温度(673 K)及氧分压(0.5 MPa)条件下,于不同预氧化时间下探究AgCuNi雾化合金粉体的氧化增重及氧化率变化规律。由图3分析可知,随着预氧化时间从1 h增加至32 h,AgCuNi雾化合金粉体的氧化率呈缓慢上升趋势。当预氧化时间16 h时,AgCuNi雾化合金粉体的氧化率达到最大值85.31%;继续延长预氧化时间至32 h,AgCuNi雾化合金粉体的氧化率仍维持在较高值84.67%。综合上述分析得出AgCuNi雾化合金粉体的合适预氧化工艺参数如下:预氧化温度[673 K~723 K]、氧分压0.5MPa,预氧化时间16 h。

图3 AgCuNi雾化合金粉体氧化增重、氧化率与氧化时间的关系

3.3 预氧化粉体烧结

3.3.1 烧结温度

图4(a)表明Ag/CuONiO样品素坯的断口表面存在大小尺寸不一致的氧化物颗粒,颗粒之间存在大量的孔隙,还未形成烧结颈。但烧结温度从953 K增加至1193 K时,Ag/CuONiO样品断口表面的烧结颈面积增大,无规则的大孔隙逐渐消失转变为少量的细小孔隙,于1193 K条件下断口表面的孔隙已基本消失(图4(b~h))。仔细观察可以发现,随着断口表面烧结颈面积的增大,烧结颈发生联结形成烧结网络(图4(g~h));同时,素坯表面观察到的光滑的近球型颗粒表面发生形核-长大过程,表面形成大量细小的形核质点,随着烧结温度的升高,形核质点开始逐渐长大,烧结温度至1193 K时的形核质点-析出相已发生明显的粗化现象。这说明Ag/CuONiO样品素坯的预氧化粉体烧结过程是在烧结温度控制下烧结颈增大与颗粒质点形核长大共同作用下完成的。

图5表明随着烧结温度的升高,Ag/CuONiO电接触复合材料的致密度呈“快速上升”、“平缓上升”、“二次快速上升”三阶段,而导电率则按照一定的斜率持续呈递增变化趋势。在“快速上升”阶段,素坯在温度热场的作用下,无规则的颗粒之间发生联结,烧结颈开始形成,孔隙数量开始下降,Ag/Cu-ONiO电接触复合材料的致密化程度加大,联结的颗粒为电子的传输提供了输运路径,相应地导电率亦呈上升趋势;在“平缓上升”阶段,Ag/CuONiO电接触复合材料的致密化进程偏缓,材料的一次烧结颈已基本完成,烧结颈开始长大,同时材料氧化物颗粒质点发生形核-长大;在“二次快速上升”阶段,孤立的烧结颈开始迁移形成烧结网(见图4g),孔隙比例进一步下降,导电率得以大幅度快速增大。

图4 不同烧结温度下Ag/CuONiO样品断口组织变化

图5 Ag/CuONiO样品致密度及导电率与烧结温度的关系

3.3.2 烧结时间

图6表明在烧结温度恒定为1113 K时,随着烧结时间的延长,Ag/CuONiO电接触复合材料的烧结颈数量(面积)亦表现先上升后趋于平稳的趋势。尤其当烧结时间从0 h增加至2 h时,第二相颗粒逐渐析出,颗粒之间发生扩散迁移,一些呈孤立分散的烧结颈开始向烧结网转变,较小的孔隙开始消失,致密化程度开始增加,Ag/CuONiO电接触复合材料的导电率呈明显上升趋势;但当烧结网形成之后,随着烧结时间的进一步增加(>4 h),Ag/Cu-ONiO电接触复合材料的致密化进程开始趋向于平缓;颗粒表面析出相质点随时间的延长逐渐长大,当烧结时间达到32 h时,断口表面的孔隙已基本消失,析出相颗粒出现明显粗化[11,12]。

图6 不同烧结时间下Ag/CuONiO样品断口组织变化

图7表明烧结时间对Ag/CuONiO电接触复合材料的致密度及导电率影响呈现先快速上升而后趋于平缓的增加趋势,这一变化规律符合不同烧结时间下材料的断口组织演化规律。当烧结时间<4 h时,Ag/CuONiO电接触复合材料的致密度及导电率特性呈快速上升趋势;但当烧结时间>4 h后,材料的致密度基本上趋于稳定,接近于95.79%,而导电率呈缓慢上升趋势,至32 h时达到峰值95.38%IACS。

图7 Ag/CuONiO样品致密度及导电率与烧结时间的关系

3.3.3 成型压力

图8为不同成型压力下Ag/CuONiO样品烧结后颗粒组织变化照片。由图8可知,随着成型压力从150 MPa增加至400 MPa,Ag/CuONiO电接触复合材料的致密度和导电率呈不断上升趋势。当成型压力达到400 MPa时,材料致密度达到80%以上,导电率达到12.1%IACS,符合材料性能变化规律。由断口形貌分析可知,成型压力大小对Ag/Cu-ONiO电接触复合材料的烧结后断口组织影响不大。结合图9可知,当成型压力<200 MPa时,Ag/CuONiO电接触复合材料烧结后导电率略低于其他成型压力下制得样品的导电率,而致密度基本不受成型压力的影响。当成型压力从200 MPa增加至400 MPa时,Ag/CuONiO电接触复合材料烧结后的致密度和导电率保持相似的平稳变化趋势,其致密度达至95.13%,导电率达至91.68%IACS。

图8 不同成型压力下Ag/CuONiO样品烧结前后断口组织变化

图9 不同成型压力下Ag/CuONiO样品烧结前后致密度(a)及导电率(b)变化曲线

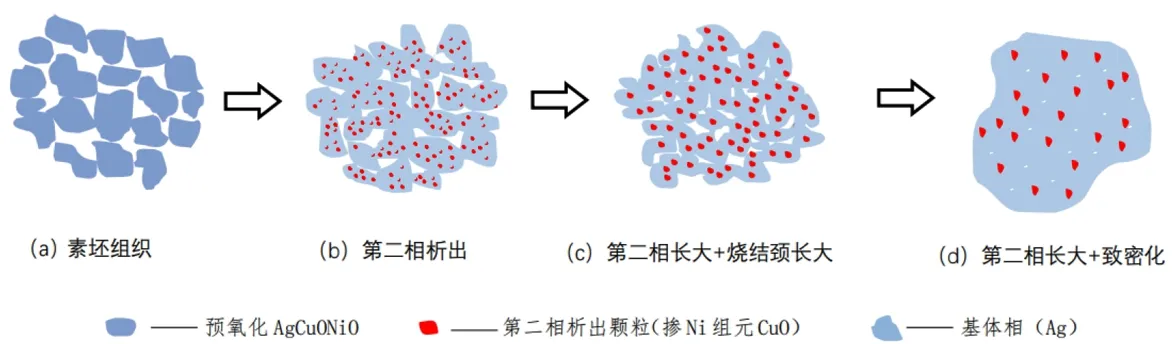

综上分析可知,预氧化粉体烧结过程如图10所示,由于Ag/CuONiO电接触复合材料断面组织中离散的烧结颈在温度场或应力场的作用下向烧结网演化,Ag/CuONiO电接触复合材料致密化程度提升、孔隙率下降、电子传输能力增强。

图10 Ag/CuONiO电接触复合材料的烧结致密化过程中烧结颈与析出相长大机制

3.4 烧结致密化动力学研究

为进一步阐明Ag/CuONiO电接触复合材料在烧结过程中致密化对导电率性能的内在影响机制,从热力学动力学方程角度探究了Ag/CuONiO电接触复合材料的烧结致密化行为,获取烧结活化能(Ea)及指前因子(A)等动力学参数。利用阿伦尼乌斯经验公式[13]:

利用该方程可以解释Ag/CuONiO电接触复合材料体系中第二相长大速率(或烧结颈的长大速率)与烧结温度之间的内在关系。假设体积扩散是速度的控制因素的前提条件下,利用MLSW理论(Modified LSW theory)[14]提出的颗粒平均半径与时间之间的关系式:

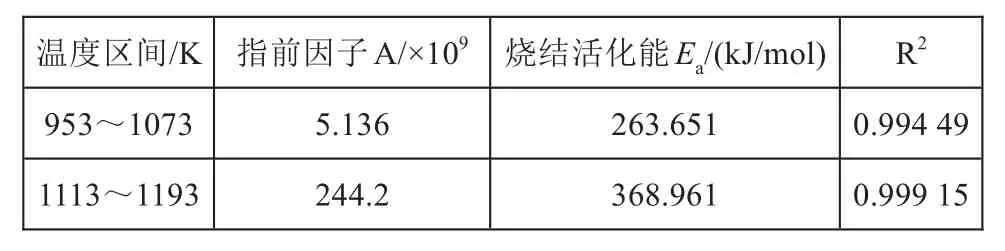

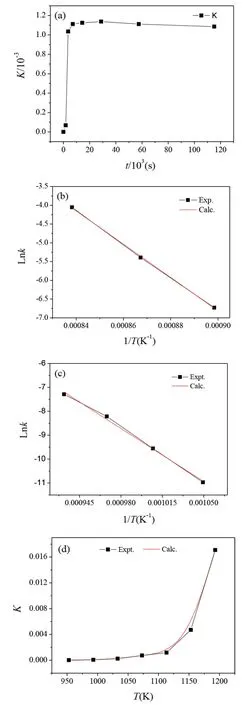

获取不同烧结温度下的第二相长大速率k值,然后绘制lnk-1/T曲线,通过曲线拟合获取烧结活化能Ea与指前因子A,获取k-T的曲线,观察k值随温度T的变化规律,间接分析Ag/CuONiO电接触复合材料的烧结致密化行为。由图11(a)可知,随着反应烧结时间的延长,第二相颗粒长大速率k呈先缓慢上升后趋于平稳状态。由于阿伦尼乌斯方程仅适用于在温度范围变化不大的情况,为获得合理的拟合结果,采用线性拟合法于两个不同温度区间获得lnk-1/T曲线。由图11(b~c)可知,第二相颗粒长大速率k离散点数据分别在温度区间[1113 K,1193 K]和温度区间[953 K,1073 K]具有良好的线性关系,相应的动力学参数见表1。由表1可知,在较高烧结温度区间[1113 K,1193 K]范围内,Ag/CuONiO电接触复合材料的烧结活化能为368.961 kJ/mol,具有更高的指前因子,反应体系中进而表现出更高的碰撞频率,加快了烧结反应的致密化进程,这与高烧结温度区间下具有更高烧结致密度以及导电率性能是相吻合的,同时图11(d)所示的烧结致密化常数与温度的关系曲线进一步佐证了这一变化规律。

表1 Ag/CuONiO电接触复合材料烧结过程中的动力学参数

图11

通过对公式(1)和公式(2)叠加可推导出Ag/CuONiO预氧化粉体烧结第二相颗粒尺寸与烧结温度(活化能)、烧结时间之间的调控关系式:

通过此公式可以推出:当烧结温度为1113 K,第二相颗粒尺寸要求达到4 μm时,计算所需要的烧结时间为14.86 h;而当烧结温度为1153 K,第二相颗粒尺寸要求达到4 μm时,计算所需的烧结时间下降至3.91 h。据此调控关系式对优化设计Ag/Cu-ONiO材料的工艺与性能等方面具有一定预测作用,为拓展到其他相关的电接触材料体系提供新的研究思路。

4 结论

(1)PreO-P.M.法制备Ag/CuONiO电接触复合材料的最佳工艺参数:预氧化温度673 K~723 K,氧分压0.5 MPa,氧化时间16 h;烧结制度[1113 K~1153 K]×[4 h~8 h]。

(2)在预氧化粉体烧结过程中,Ag/CuONiO电接触复合材料中颗粒烧结颈的长大伴随着第二相颗粒的析出、长大同步进行,烧结温度和烧结时间均对Ag/CuONiO电接触复合材料致密化有促进作用。

(3)通过热力学动力学规律的研究,利用阿伦尼乌斯方程和Wagner方程获得不同温度区间的烧结活化能(Ea)。相比于烧结温度区间[953 K,1073 K]而言,Ag/CuONiO电接触复合材料的烧结活化能在烧结温度区间[1113 K,1193 K]下出现较大值368.961 kJ/mol,且具有相当高的指前因子,反应体系表现为高频次的碰撞反应,加快了体系烧结的致密化进程。

(4)利用阿伦尼乌斯方程与MLSW理论关系式,叠加推导了Ag/CuONiO预氧化粉体烧结第二相颗粒尺寸、烧结时间、烧结温度及活化能之间调控关系式,为Ag/CuONiO电接触复合材料及其他相关电接触材料体系在优化设计烧结温度和时间等工艺因素提供一个具有参考价值的推导公式。