基于转速分仓的风力机上网功率最大化控制研究

2022-06-22吴先友

吴先友

(新疆金风科技股份有限公司,北京 100176)

0 引言

随着风电市场竞争日趋白热化,最大化利用风力机的性能,追求最佳出力,成为各大风电厂家的技术核心竞争力。

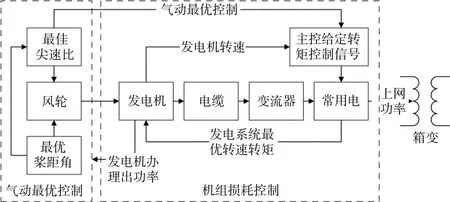

影响风力机发电量的因素繁多,比如风况参数(湍流、切变、入流角)、环境参数(空气密度、环境温度)和整机参数(叶片变形、整机损耗)等。如图1所示,上述参数可分为两大部分,一是影响叶轮气动性能的因素,二是影响整机损耗变化的因素。很多科研人员从理论和实际角度对其影响因子做了深入的研究和探索,每一个影响因子背后都有深奥的科学逻辑。文献[1]~[3]从空气密度修正、风估计和爬坡法控制寻优等维度进行了分析,为机组设计和发电量提升提供了良好的思路。

图1 发电量的组成示意图Fig.1 Composition diagram of power generation

随着叶轮直径的不断增加,叶片呈现为长柔性体。在机组运行的时候,叶片会产生很大的变形,且在不同的风速和转速下,变形有很大的差异,再加上机组损耗随温度和功率的变化呈现明显的非线性[4],从而导致传统的简化仿真建模和控制方式会对风力机的发电性能产生很大的影响。如何统筹气动控制和机组损耗,使得最终馈送电网的能量最大化,是本文研究的核心。

本文首先从叶片和控制策略的角度,通过Bladed仿真分析,研究了不同转速下叶片变形对风力机发电量的影响。然后结合机组损耗的非线性变化,提出以上网功率最大化为目标的控制方案。现场实测数据表明,该方案对风力机发电量有明显的提升,为大叶轮,特别是低风速机型最大化出力提供了更精准的控制方案。

1 发电量控制方案

传统的变速变桨风力机控制分为三大阶段,分别为变转速段、恒转速段和满发段。传统的控制理念中,变转速段假设Cp-λ不变,通过扭矩限值调整控制。恒转速段采用PID算法,通过调整转速偏差,保持转速不变。满发段通过恒功率或恒转矩进行控制,此阶段对风力机发电量不产生影响,故不是本文研究的内容。本文方法为最大风能捕获控制逻辑,且把叶片视为刚性体。

长柔叶片变形和整机非线性损耗对风力机发电量的影响越来越大。风力机发电量的控制逻辑需要重新定义。如图2所示,风力机上网功率受到气动最优功率和整机损耗两部分的影响。

图2 风力机发电量控制方框图Fig.2 Wind turbine power generation control block diagram

在变转速段,受叶片变形的影响,每个风速下对应的Cp-λ不同,需要对每个风速工况进行仿真分析以找到最优的气动功率。结合整机损耗的动态变化,以上网功率为反馈,从而得到基于上网功率最大化的控制闭环。恒转速段通过PID控制,通过引入整机损耗干扰加入,可以减少控制的静态误差,从而提高变流器扭矩执行精度。

2 叶片变形对风力机发电量的影响分析

叶片是具有柔性的细长体,在风轮的转动过程中,叶片受到气动载荷、惯性载荷和重力载荷的作用而产生变形。变形主要为挥舞方向、摆振方向和扭转方向,叶片变形会对输出功率产生影响[4]。

以金风某机型叶片为例,该机型运行转速为5~11 r/min,额定风速为9.5 m/s。本文采用Bladed4.9软件仿真分析叶片变形对风力机发电量的影响,并进行了现场测试验证。为了简化理论分析,选取8.8 m/s定常风速下进行仿真分析,根据IEC设计规范[5],在叶根坐标系下,风速不同,叶片各方向的变形、入流角和攻角也不同(图3)。由于受到重力载荷、塔影效应等影响,即使在定常风速下,水平轴风机每个叶片的方位角也不同,相关的信号也是呈正弦型周期性波动的。

图3 定常风下,转速和相关变量的关系Fig.3 Steady wind speed,relationship between generator speed and related variables

图中,X方向为叶片挥舞,Y方向为叶片摆阵,Z方向为叶片扭转。

在湍流风下,机组受到叶片的非线性弯扭耦合的影响,表现更为复杂。在Bladed中,通过仿真不同湍流风速情况,统计得到转速和相关变量的关系(图4)。由图4可知,转速越高叶片变形越大,入流角和攻角随转速呈现非线性变化。

图4 湍流风下,转速和相关变量的关系Fig.4 Turbulence wind speed,relationship between generator speed and related variables

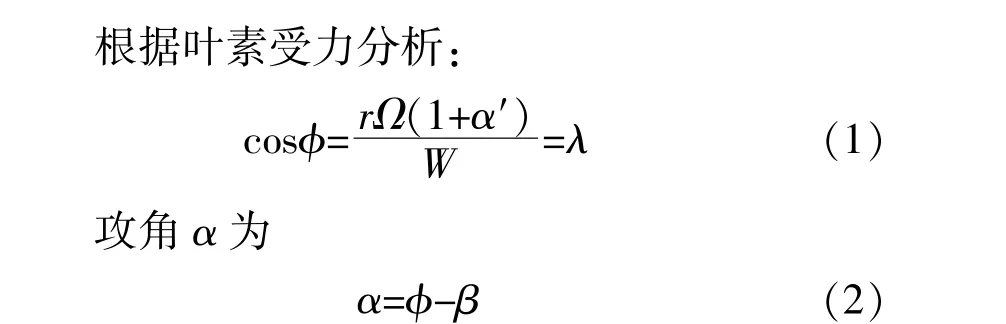

式中:φ为入流角;r为叶素距离叶根的距离/叶素半径;Ω为叶轮转速或发电机转速;α′为轴向气流诱导因子;W为叶片的相对合速度;λ为叶尖速比;β为扭角。

结合叶素的受力分析,λ和φ呈余弦关系。由于φ在不同的风速下表现不同,所以不同风速下的λ也不相同。

3 风能吸收效率

图5为转速-扭矩关系曲线[7]。在等风速线上,不同的转速对应不同的扭矩,其等风速线上的点与坐标轴围成的面积即为该转速下的功率,其面积的最大值即为该风速下最大的功率。把各风速下对应的最大功率连接成线,即得到转速-扭矩的控制曲线(BGJ线),也称此线为MPPT段(Maximum Power Point Tracking)。

图5 转速-扭矩关系曲线Fig.5 Generator speed-torque curve

式中:kλ为最优增益系数;G为传动比。通过以上分析可知:

①在额定转速前,追踪最大风能MPPT段,风速和转速的关系是一一对应的;

②在MPPT段,扭矩是转速的函数,kλ是Cp和λ的函数;

③受叶片变形的影响,λ在时间上是不断变化的,kλ在时间上也是不断变化的。

因此,对于长叶片,其较大的变形导致kλ不是固定数值,需要根据转速的不同进行动态的调整,以便得到更大的出力。

低风速时,在机组没有达到满发功率之前,叶片桨距角保持最小桨距角,以便吸收最大风能。当超过满发风速后,机组功率不再受叶片和其他部件性能的影响,机组输出功率恒定,通过改变叶片桨距角的大小,可卸掉气动载荷,保持机组处于满发功率状态。

4 转速分仓控制对风力机发电量的影响分析

在设计小功率风机叶片时,由于叶片长度较短,刚性较大,叶片变形可以忽略。为简化控制策略,kλ选择固定的数据进行控制。但随着叶片长度的增加,叶片的变形越来越不可忽略,如果继续按照传统的控制方式,会带来较大的发电量损失。

为了验证转速和kλ的关系,本文在Bladed4.9软件中进行仿真,并考虑叶片动态变形的情况,得到对应的Cp,λ和轴功率数值,并根据式(8)计算出kλ(表1)。由表1可知,随着转速的增加,最优λ增加,对应的Cp在下降,kλ也在下降。为了在不同转速下追踪最大的Cp,需要给定不同的kλ。如果按照恒定的kλ,则无法得到对应转速的最大Cp,从而带来发电量损失。

表1 不同转速下kλ的变化Table 1 kλunder different generator speeds

为了对比恒定和动态的kλ对风力机发电量的影响,本文假设叶片为刚性叶片,计算对应的kλ。根据表1设叶片为柔性体,依据Ω-kλ关系,分别仿真功率曲线。根据不同的平均风速按照威布尔分布的风频计算发电量,转化为等效小时数的对比结果如表2所示。

表2 不同风速下的运行小时数Table 2 Power generation under different wind speeds

由表2可知,考虑叶片变形,采用动态Ω-kλ的方法对转速进行控制,即对转速进行分仓控制,发电量在不同风速下均有所提升。特别是低风速时段,如风速为5 m/s时,发电量提升了0.95%,带来了很大的经济效益。

5 现场测试验证

通过理论分析可知,叶片的变形会导致各转速下的Cp-λ不同,由于kλ受空气密度的变化而变化,为了最大化出力,需要根据转速动态调整kλ。由式(9)可知,空气密度又随着温度、气压等的变化而实时变化[8]。

式中:P为大气压;t为气温;e为水汽压。

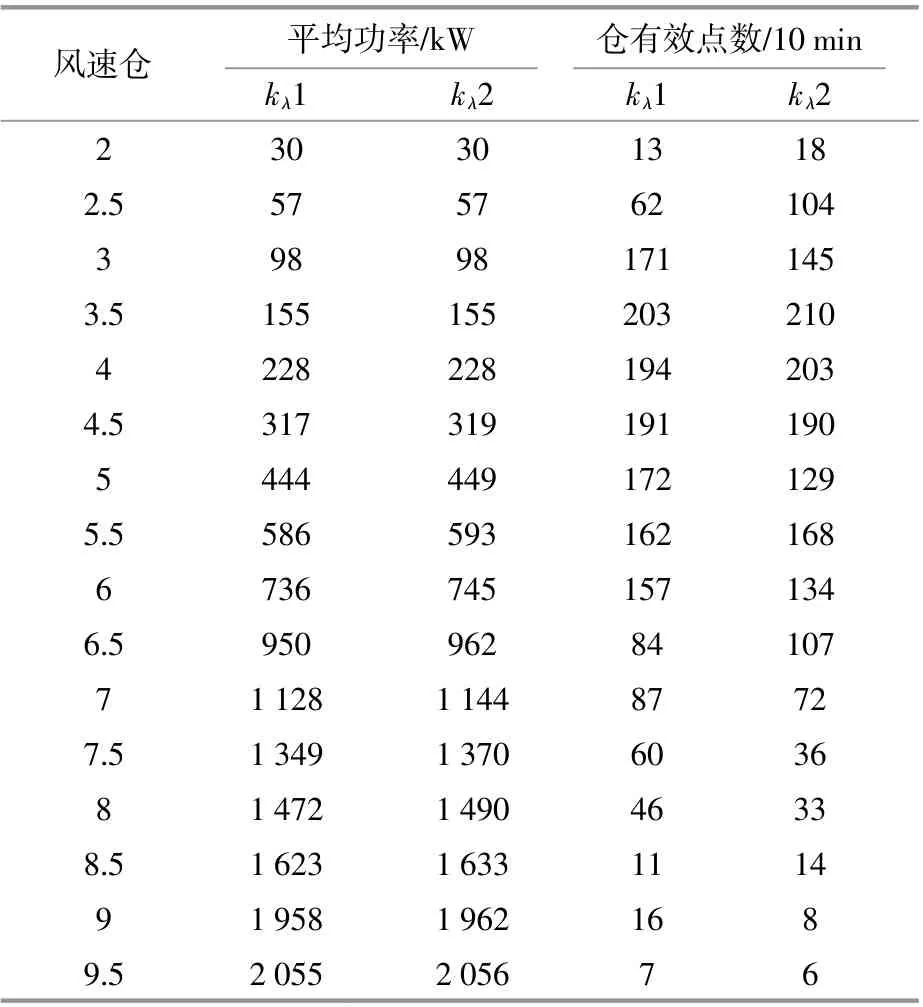

由于机组受白昼和季节的变化,温度实时在变。为了简化对比验证,避免温度等的变化引起空气密度变化而干扰测试,现场测试时,把kλ分为两组并分别标记为kλ1和kλ2,每组间隔1 h轮回切换方案。其中kλ1为根据叶片静态计算的数值,kλ2为表1对应的Ω-kλ数值。

在现场运行环境下,受外部环境、机组温度和功率变化的影响,整机的损耗也在实时变化[9]。为了简化外部环境因素和机组自身损耗带来的不确定性,现场测试数据采用轴功率进行评估,即不包含机组损耗。

测试在山西某风电场进行,根据项目可研信息,风资源A=5.9,K=2.0。该策略方案于2019年12月1-31日在现场实施,共计运行一个月,并对结果数据进行统计。通过状态标记位字分类筛选两组采样数据,保留正常发电状态数据,剔除启停机、故障等无效数据,对每组数据中连续10 min的数据做平均,得到有效数据点。根据风速对有效数据点进行分仓处理,得到不同风速仓内的平均功率(表3)。

表3 现场测试功率统计Table 3 Statistics of wind farm test power

由表3可知,当风速在4.5 m/s以上时,平均功率均有不同程度的提升。根据功率曲线,结合现场风频计算的等效年发电量,kλ1年发电小时数为3 139 h,kλ2年发电小时数为3 159 h。即考虑叶片动态变形的影响,采用动态Ω-kλ控制,该风电场实际发电量提升了0.64%,符合理论预期。

6 基于上网功率最大化的方案优化

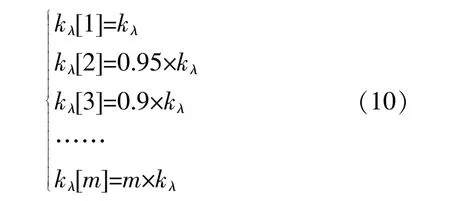

从以上理论和测试数据可以看出,叶片的动态变形要求控制策略在不同的转速下动态调整转速和扭矩的关系,但又由于外部环境温度的变化会引起空气密度的变化,使得机组损耗实时地变化,客观环境的复杂性和机组本身的不确定性,会导致轴功率和上网功率的差值存在不确定性。上网功率是衡量机组功率曲线,是判别机组出力大小的依据。机组上网功率是受多变量参数影响的复杂系统耦合的输出产物。为了追踪最大的上网功率,若分析量化每一个分支的影响,无论从理论上还是工程实践上都存在很大的挑战,而且时变系统带来的不确定度也很难量化。本文从工程实践角度,提出了基于上网功率最大化的自动寻优方案,该方案避免了分析复杂的多变量时变系统,获得机组最大出力的控制方法,该方案逻辑关系如图6所示。

图6 现场优化版逻辑方案Fig.6 Logic scheme of farm optimized version

首先根据仿真分析,考虑叶片变形、整机电气效率和当地空气密度等给定初始kλ[1],在此初始值的基础上给定相应的偏差,以补偿环境和机组本身导致的不确定性。现场经过评估后,测试偏差为±30%,通过分组给定不同的组合方式。

式中:m为1.3,1.25,…,0.7。

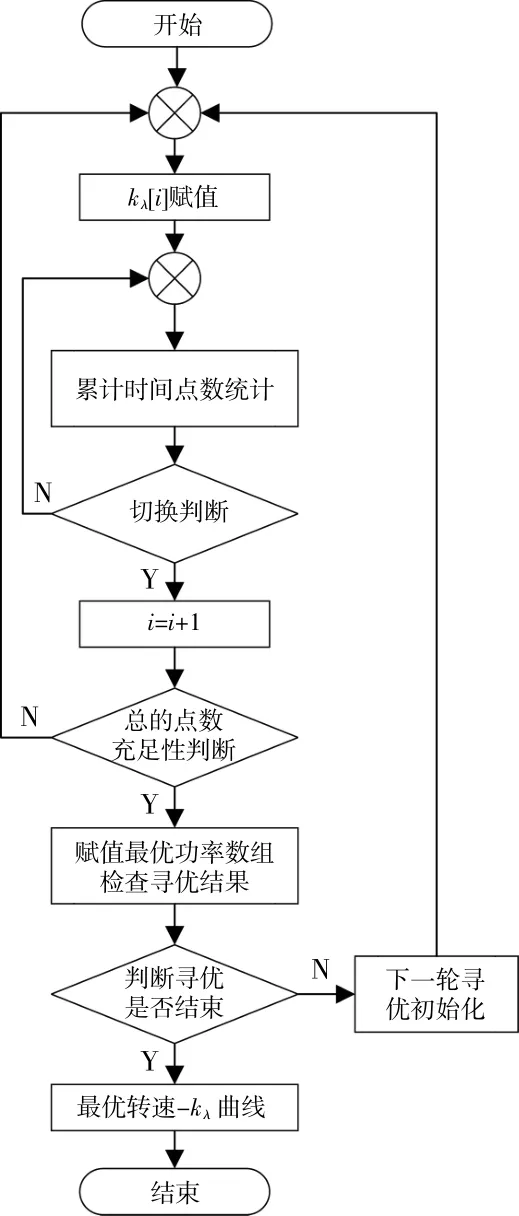

根据图7所示的寻优逻辑流程,以kλ[1]赋值进行控制运行,以10 min作为一个时间点,达到累计时间点数后,切换到下一组kλ,以此排除外部的不确定性。当kλ轮换一周后,需要统计总的点数是否满足统计的需求,若未满足要求,需要重复迭代过程。在此过程中,记录每一组的风速、功率、转速、扭矩等数值。对风速进行分仓,对比相同风速仓内不同kλ与功率的对应关系,选择每个风速仓下功率最大值对应的转速和kλ,得到Ω-kλ对应关系。

图7 寻优逻辑流程图Fig.7 Optimization logic flow chart

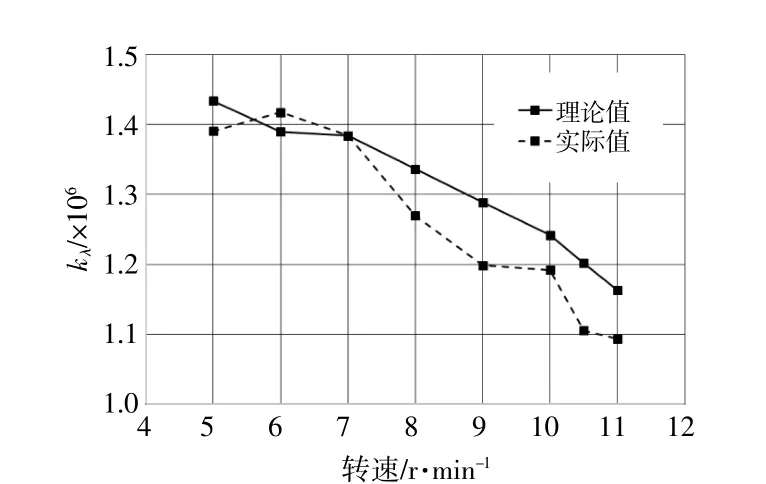

通过对该方案在现场的测试数据进行分析得到Ω-kλ曲线,与表1的数值进行对比(图8)。由图8可知,理论值和实际值存在一定的偏差。通过测试功率曲线进行推算,测试机组的年发电小时数达到了3 176 h,比理论发电量提高了1.2%。

图8 现场测试数据和理论对比Fig.8 Comparison between simulation and field test

7 结论

本文从对发电量的影响因素出发,分析了长柔叶片动态变形和整机非线性损耗对机组上网功率的影响。提出了基于上网功率最大化,对转速进行分仓,采取动态Ω-kλ控制以提升机组出力,达到风电机组最大功率输出。经过仿真分析和现场测试验证,得到如下结论。

①叶片弦长和扭角变形对风力机发电量有很大的影响。

②不同转速下,Cp-λ不同,转速越大,Cp越低。

③考虑叶片动态变形,采用动态Ω-kλ控制,发电量可提升0.5%~1%。