航空煤油/乙醇混合燃油雾化特性数值模拟研究

2022-06-22李永辉李润东

张 涛,李永辉,万 攀,王 楠,李润东

(1.沈阳航空航天大学 能源与环境学院,辽宁 沈阳 110136;2.大连理工大学 海洋能源利用与节能教育部重点实验室,辽宁 大连 116023;3.武汉船舶通信研究所,湖北 武汉 430205)

0 引言

燃气轮机是一种将燃油的化学能转化为机械能和电能的动力机械装置,该装置被广泛应用于航空、航天、电力系统等领域。随着科技不断发展和人民生活水平的日益提高,人们对燃气轮机的动力需求和排放要求也越来越高。离心式喷嘴是燃气轮机燃烧室中使用广泛的元部件,喷嘴的雾化质量会对燃烧室性能和燃烧效率产生直接影响,而离心式喷嘴的结构和燃油物性参数会影响喷嘴的雾化质量。

在喷嘴结构对喷嘴雾化质量的影响方面,刘娟[1]通过数值方法模拟了离心式喷嘴的不同结构对喷嘴雾化质量的影响,模拟结果表明,出口扩张角对雾化锥角和液膜厚度影响较大,喷嘴旋流室直径和等直段直径是影响喷嘴性能的关键因素。在燃油物性参数对喷嘴雾化质量的影响方面,不少学者在化石燃料中混入粘性较小的可再生燃料,对航空煤油进行部分替代,这不仅可提高燃油的雾化质量,还可保障航空业的可持续发展。在各类航空替代燃料中,乙醇表现出了极大潜力,乙醇的粘度小于航空煤油,且挥发性较强,航空煤油中混入乙醇不仅有利于燃油的液膜破碎,提高雾化质量,还可减少污染物的排放。在内燃机领域,学者们对乙醇和化石燃料的混合进行了广泛研究。梁昱[2]分析了小型柴油发电机燃用乙醇掺混燃料的负荷特性,考虑了喷油器各喷孔的喷射位置与角度,认为负荷不同时,掺混燃料燃烧后的NO浓度梯度变化基本相当。叶丽华[3]研究了乙醇/正丁醇的掺混比对混合燃料的燃烧与排放特性的影响,发现发动机燃用混合燃料时的缸内压力、压力升高率和瞬时燃烧放热率峰值均升高,且碳烟排放量降低。与此同时,也有学者对航空煤油/乙醇混合燃油的雾化特性进行了探索。张涛[4]以单路离心式喷嘴产生的旋转锥形液膜为研究对象,采用实验、数值模拟和理论分析的手段,研究了离心式喷嘴结构和混合燃油中乙醇浓度对旋转锥形液膜雾化特性的影响,发现离心式喷嘴的雾化锥角和雾化液滴速度随乙醇浓度的增大而增大,液膜破碎长度和雾化液滴直径随乙醇浓度的增大而减小。

现有研究多是通过实验分析乙醇浓度对混合燃油的雾化形态及全局雾化特性的影响,有关混合燃油中的乙醇浓度对离心式喷嘴内流场的影响未见报道。本文基于两相界面追踪方法中的VOF(Volume of Fluid)法,研究了离心式喷嘴内航空煤油/乙醇混合燃油的雾化特性。在不同压降下,以航空煤油为工质,分析了离心式喷嘴的雾化特性,并与经验公式计算值进行对比,然后分析了不同乙醇浓度下混合燃油的雾化特性,得到了混合燃油与喷嘴雾化锥角的关联式。

1 几何模型与计算方法

1.1 几何模型

图1为离心式喷嘴的结构示意图。

图1 喷嘴结构示意图Fig.1 Sketch of injector structure

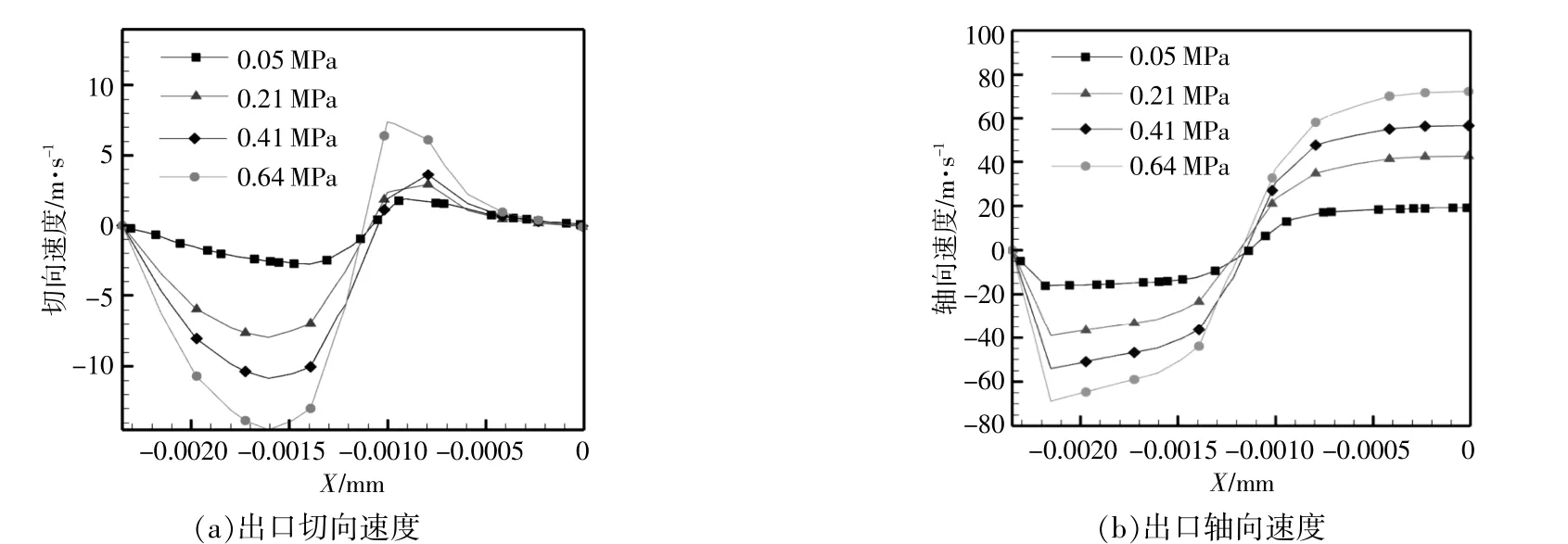

离心式喷嘴主要由入口段、旋流室、收缩段和等直段组成,有4个切向入口。离心式喷嘴的几何特性参数K=2.996、旋流室长度Ls=10.2 mm、直径Ds=10.2 mm、等直段长度L0=10 mm、直径d0=4.7 mm、收缩段长度为2.8 mm、切向入口半径rin=1 mm。本文只考虑离心式喷嘴内的雾化特性,因此不设扩张段和额外的出口计算域。计算中坐标系取定如下:沿流动方向为z轴负方向,与其垂直的平面为xy平面,坐标原点取在喷嘴出口圆面中心。

由于离心式喷嘴的内部流场属于气液两相流,影响因素较多,在数值模拟中,对喷嘴内部流场作如下假设:①忽略对流和热传导效应;②喷嘴内部存在气液分界面;③喷嘴内流体不可压;④壁面采用无滑移壁面。

1.2 控制方程

混合燃油在离心式喷嘴内部的流动属于气液两相流,液体在内部受粘性力的影响,而气液相间的液面受到表面张力的影响,为准确描述气液运动,采用VOF进行模拟。在本文中,假设喷嘴内为不可压缩流体,密度为常数,混合燃油雾化特性的数值模拟需满足以下控制方程[5]。

①质量守恒方程

式中:ρ为密度,kg/m3;t为时间,s;v为速度,m/s。

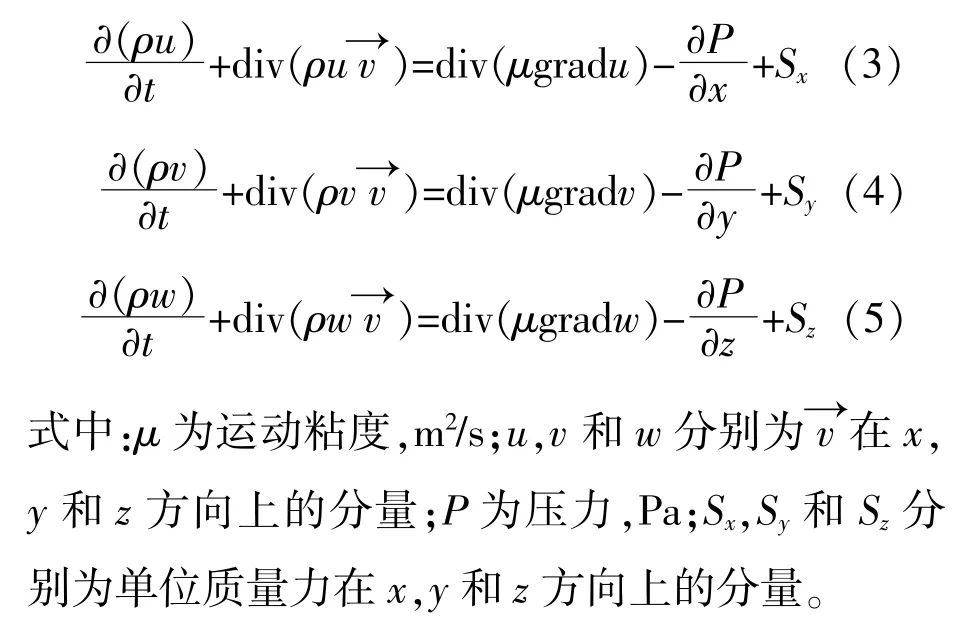

②动量守恒方程

在x,y,z方向上的动量守恒方程分别为

1.3 边界条件

数值模拟计算使用软件ANSYS Fluent 2019R3。求解器选择压力基、稳态、显式和定常流,考虑重力影响;选择Simple算法,收敛标准是相对残差小于10-4,且出入口质量流量差小于1%;离散方法的压力差值使用PRESTO,其余差值均使用二阶迎风格式,离散松弛因子设置为0.25。进口设为速度入口,速度大小由压降据伯努利方程计算得到;出口设为压强出口,出口压强相对于大气压强为0。出入口水力直径为各自管径,进口湍流度根据公式I=0.16Re-0.125计算得到。入口液体体积分数设为1,表明进口全部为航空煤油;出口回流比设置为0,表明回流全部为空气;初始化时,使用补丁功能设置喷嘴内液体初始百分比,使喷嘴内充满空气。VOF模型中,密度较低的空气定义为第一相,混合燃油定义为第二相。

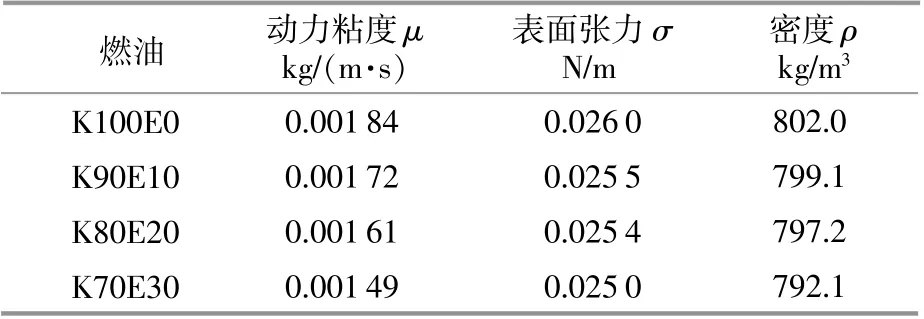

模拟所用混合燃油的物性参数见表1。所用航空煤油(Kerosene)满足国标GB253—2008,乙醇(Ethanol)满足国标GB6820—92,纯度可达99.2%。混合燃油的动力粘度、表面张力和密度分别由NDJ-5s型黏度计(邦西仪器科技有限公司)、JYM-200A型全自动表面界面张力仪(承德优特检测仪器制造有限公司)和DH-300型密度计(常州三丰仪器科技有限公司)进行测量。

表1 混合燃油的物性参数Table 1 Physical properties of kerosene/ethanol blends

1.4 网格无关性验证

本文的几何模型和网格由Gambit软件生成,由于几何模型的旋流室和收缩段结构的流动较为复杂,相对简单的等直段所占体积较小,故对整体模型采用四面体的非结构网格划分(图2)。

图2 计算网格Fig.2 Computation grid

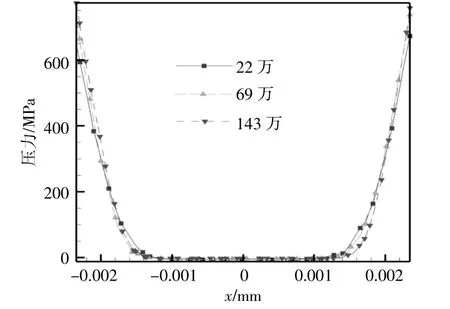

分别对22万,69万和143万的网格数进行无关性验证,取z=0.5 mm截面上(-2.35,0.5)到(2.35,0.5)的线段,分析z=0.5 mm截面上沿x方向的压力分布(图3)。入口流体采用液体水,液体水的物性参数从软件内部调用;进出口边界条件分别选取速度入口和压力出口,入口速度为28.28 m/s,出口压力相对大气压力为0。对比发现,69万和143万网格数的计算结果相差较小,最终采用的网格数量为69万。

图3 z=0.5 mm截面上沿x方向的压力分布Fig.3 Varation of pressure with x at z=0.5 mm

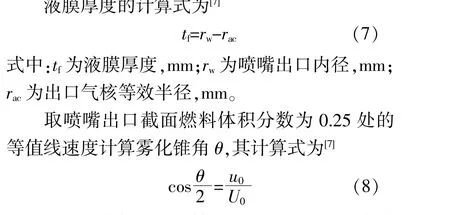

1.5 参数定义和可行性验证

喷嘴流量系数Cd的计算式为

式中:Q为喷嘴出口质量流量,kg/m3;A0为喷嘴出口横截面面积,mm2;ΔP为压降,MPa;ρL为混合燃油的密度,kg/m3。

式中:u0为喷嘴出口处轴向速度,m/s;U0为喷嘴出口处合速度,m/s。

比较喷嘴出口处雾化锥角的实验值与模拟值,可验证数值模拟的准确性[6]。模拟初始工质为水,表面张力为0.072 N/m,切向槽入口质量流量为0.215 kg/s。雾化锥角的模拟结果为86.87°,实验结果为85°,误差为2.2%,小于10%。认为该模型下的模拟结果与实验数据基本吻合[6],此数值方法可用于模拟离心式喷嘴内的雾化特性。

2 结果与讨论

2.1 压降对喷嘴雾化特性的影响

在离心式喷嘴中,流体以一定初始速度通过切向孔进入旋流室,然后在重力和离心力作用下进行旋转向下运动。流体的旋转使喷嘴中心形成负压区,导致空气回流形成中心气核。当压降增加时,喷嘴内的液体流场发生一系列改变,导致了气液相态分布和出口处的液膜、雾化锥角、流量系数等雾化特性的变化。

2.1.1 流量系数

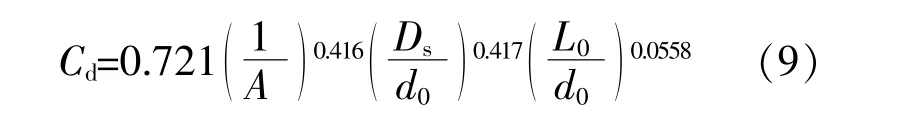

喷嘴流量系数Cd表示实际流量与理论流量的比值。文献[6]给出了如下关联式:

式中:A为离心式喷嘴的几何特性参数,A=RsR0/nrin2;n为切向槽数量;Rs为切向口中心距喷嘴轴线的距离,mm;R0为等直段半径,mm。

数值模拟和式(9)计算出的流量系数随压降的变化如图4所示。由图4可以看出:随着着压降的增大,数值模拟的Cd略有减小,这与文献[8]的结论相一致;当压降从0.01 MPa增加到0.642 MPa时,Cd减小了2.2%。Cd的减小受两方面影响:压降增大加剧了流体与喷嘴内壁面的摩擦与碰撞,同时流体旋流度加强,流体离心运动需要克服更大的粘滞阻力,故导致喷口处流体动能变小;压降增大导致了液膜厚度的减小,即减小了喷嘴有效出口面积。流体动能的损失和喷嘴有效出口面积的减小导致了Cd的减小。当压降增加到0.2 MPa以后,Cd保持平稳。此时雷诺数超过了16 000,压降已对Cd没有影响,Cd大小仅取决于喷嘴结构[9]。总体而言,压降对喷嘴流量系数影响较小。

图4 流量系数随压降的变化Fig.4 Varation of discharge coefficient with pressure

2.1.2 液膜厚度

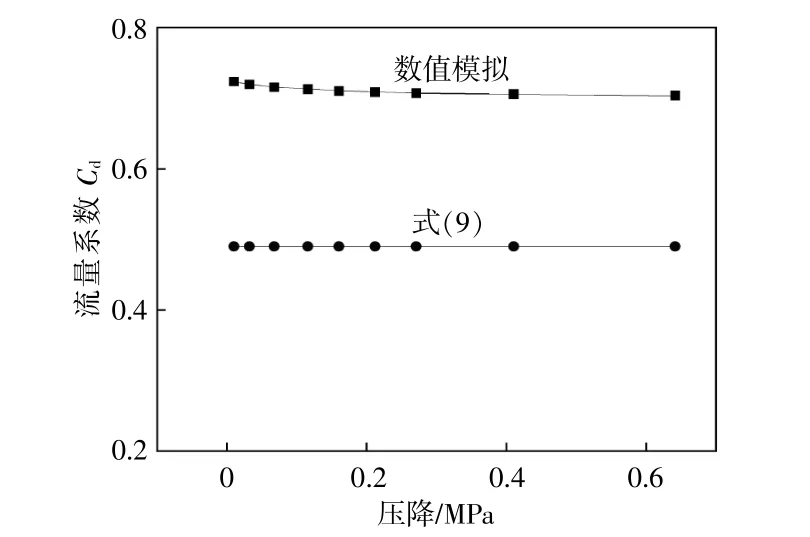

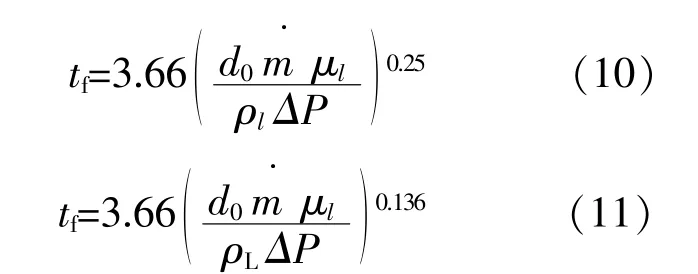

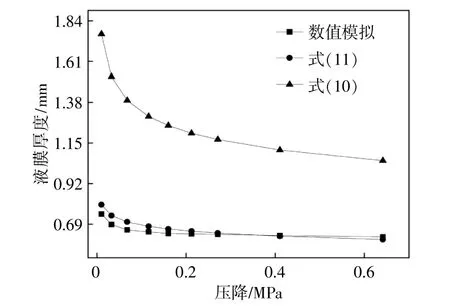

在离心式喷嘴出口中,混合燃油和空气以不同体积掺混在一起,壁面与气液分界段的平均距离即为液膜厚度tf。文献[10]给出了不同的液膜厚度关联式:

数值模拟和式(10),(11)计算出的液膜厚度随压降的变化如图5所示。

图5 液膜厚度随压降的变化Fig.5 Varation of film thickness with pressure

从图5可以看出,当压降从0.01 MPa增加到0.642 MPa时,数值模拟的tf减小了17.2%。这是因为随着压降增加,喷嘴内部流体具有更大的切向速度,此时液体具有更大的旋流强度,旋转液膜带动中心气核向下运动,致使出口处压力降低,更多空气被压进喷嘴,最终导致了中心空气核的变大和液膜厚度减小。当压降大于0.3 MPa时,随着压降的增加,tf基本保持不变,这是因为,在喷嘴内部,流体与空气核发生了强烈的相对运动,流体受到了向上的气液剪切力,尤其在喷嘴收敛段,气液剪切力限制了喷嘴中心空气核的发展[7],故随着压降增加,液膜厚度趋于稳定。数值模拟结果与式(11)的计算结果基本吻合,说明此关联式可精确预估此喷嘴模型的液膜厚度。

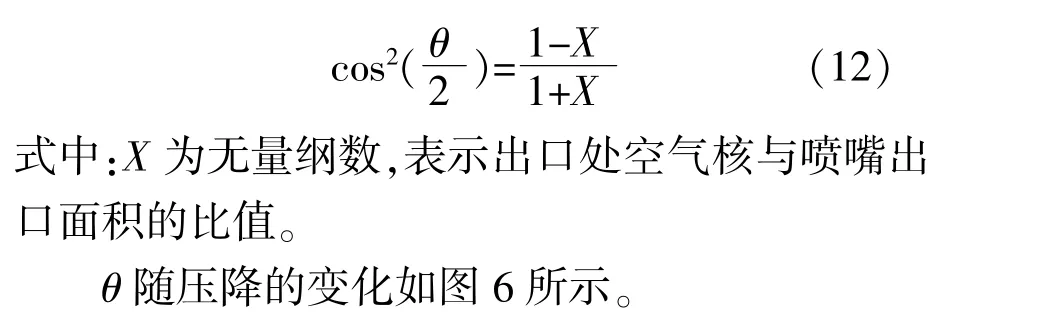

2.1.3 雾化锥角θ

θ是表征液膜质量的重要参数之一,其不仅能够表明周向上雾化液滴的浓度分布宽度,还可影响燃油与氧化剂的混合、燃烧效率、火焰形状等特性,雾化锥角的增大或减小可显著影响燃油燃烧效果。

文献[11]给出了θ的关联式:

从图6可以看出:当压降从0.01 MPa增加到0.642 MPa时,数值模拟的θ增加了14.5%;当压降大于0.22 MPa时,θ随压降的变化较小,当压降大于0.3 MPa时,θ趋向于定值;θ的模拟值与式(12)的计算值有一定差距,这是因为式(12)没有考虑喷嘴内流体与壁面的摩擦,且式(12)考虑的喷嘴结构与本文差距较大,使得计算结果比实际情况偏大。当压降继续增加时,θ保持在86°左右,表明高压降下,离心式喷嘴的θ只受自身结构限制,同时也证明86°为该离心式喷嘴的雾化锥角设计值。

图6 雾化锥角随压降的变化Fig.6 Varation of spray cone angle with pressure

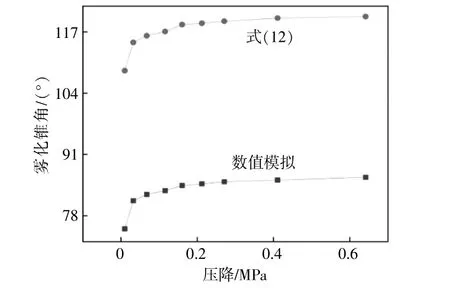

喷嘴出口切向速度和出口轴向速度随压降的变化如图7所示。图中数据表明:随着压降的增加,喷嘴内旋流强度增加,导致燃油的出口切向速度与轴向速度的比值增加;当压降从0.05 MPa增加到0.64 MPa时,喷嘴出口处最大切向速度与轴向速度的比值增加了22.44%,导致了θ的变大。

图7 出口切向速度和出口轴向速度随压降的变化Fig.7 Varation of tangential velocity at the outlet and axial velocity at the outlet with pressure

2.2 混合燃油中乙醇浓度对雾化特性的影响

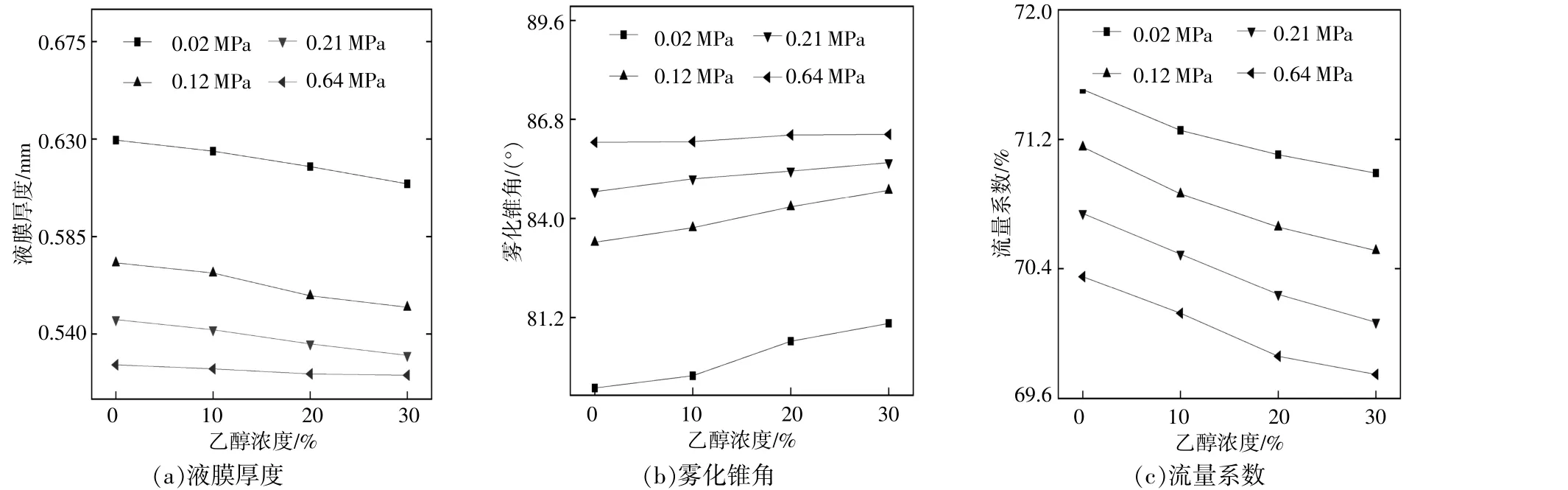

当混合燃油的乙醇浓度从0增加到30%时,喷嘴流量系数、出口处液膜厚度和雾化锥角与乙醇浓度之间关系如图8所示。

图8 乙醇浓度对雾化特性的影响Fig.8 Influence of ethanol concentration on atomization

图8中的数据表明,随着乙醇浓度的增加,4种压降下的流量系数和出口处液膜厚度均逐渐减小,而雾化锥角逐渐增大,其中喷嘴流量系数平均降低了0.88%,出口处液膜厚度平均减小了2.44%,雾化锥角平均增大了1.13%。这是因为随着乙醇浓度的增加,混合燃油的粘度逐渐下降,在同一压降下,流体在喷嘴内进行旋转向下运动时,低粘度液体需要克服的粘滞力较小,流体的动能损失更小,喷嘴内流体的旋流强度较大,从而导致喷嘴出口处液膜厚度减小和雾化锥角增加。随着液膜厚度的减小,喷嘴出口的有效流动面积变小,由此导致喷嘴流量系数的减小[12]。

从图8还可以看出:随着压降的不断增加,燃用4种燃油时的喷嘴流量系数和出口处液膜厚度均减小,而雾化锥角增大;当压降从0.02 MPa增加到0.64 MPa时,乙醇浓度分别为0,10%,20%和30%的4种混合燃油的液膜厚度依次降低了16.47%,16.1%,15.5%,14.49%,雾化锥角依次增加了8.78%,8.33%,7.24%,6.6%,流量系数依次降低了1.62%,1.59%,1.68%,1.75%。由此可见,在不同的压降下,流量系数基本不受乙醇浓度的影响,但是,随着乙醇浓度的增加,压降对喷嘴出口处液膜厚度和雾化锥角的影响逐渐降低。这是因为压降较小时,流体粘滞阻力是影响雾化特性的主要原因;当压降较大时,喷嘴内旋转液膜与中心气核产生的气液剪切力是影响雾化特性的主要原因。这也表明,当压降较低时,在航空煤油中增加乙醇可明显提高离心式喷嘴的雾化质量。

2.3 混合燃油雾化锥角的关联式

混合燃油的物性参数直接决定了离心式喷嘴的雾化特性。由文献[12]可知,影响混合燃油雾化锥角θ的因素包括:喷嘴几何特性参数K、压降ΔP、燃油密度ρ、燃油表面张力σ和燃油动力粘度μ。对于本文中特定的离心式喷嘴,其喷嘴常数K值为常数。对模拟雾化锥角进行多元线性拟合,可得雾化锥角θ的关联式:

图9为雾化锥角的模拟值与拟合值的对比。从图9可以看出,雾化锥角的拟合值和模拟值吻合较好,最大误差在3%以内。对于此离心式喷嘴,给定混合燃油的物化参数,可根据式(13)有效预测航空煤油和乙醇混合燃油的雾化锥角,从而节约实验成本,为进一步研究混合燃油的雾化特性提供指导。

图9 雾化锥角拟合值和数值计算值对比Fig.9 Comparison of regression and numerical simulation of spray cone angle

3 结论

①基于VOF方法模拟了离心式喷嘴的内部流动,分析了压降对混合燃油雾化特性的影响。当压降从0.01 MPa增加到0.642 MPa时,出口处液膜厚度减小了17.2%,雾化锥角增加了14.5%,流量系数减小了2.2%。

②模拟分析了不同乙醇浓度下混合燃油的雾化特性,结果表明,流量系数和液膜厚度随乙醇浓度的增加呈线性递减,雾化锥角随乙醇浓度的增加呈线性递增。当混合燃油的乙醇浓度从0增加到30%时,离心式喷嘴的流量系数和出口处的液膜厚度分别平均减小了0.88%和2.44%,而雾化锥角平均增加了1.13%。但是,随着压降的增加,乙醇浓度对喷嘴雾化特性的影响变弱。当压降较低时,在航空煤油中增加乙醇可明显提高离心式喷嘴的雾化质量。

③根据数值计算结果拟合得到了航空煤油/乙醇混合燃油与喷嘴雾化锥角的关联式,拟合值和模拟值的误差控制在3%以内。利用此关联式可有效预测航空煤油和乙醇混合燃油的雾化锥角,从而节约实验成本。