基于梳状定向钻孔的碎软煤层瓦斯含量测定取样技术

2022-06-22柴建禄

柴建禄

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

钻孔抽采是矿井瓦斯治理的重要技术手段,瓦斯含量测定是钻孔工程设计和抽采效果评价的重要依据[1]。煤矿井下瓦斯含量测定方法主要可分为间接法和直接法2 类,其中间接法通过测定钻孔内瓦斯气体压力变化情况,利用公式间接计算出瓦斯含量,其应用时间悠久,但测试流程繁琐、测试周期较长;直接法利用钻孔采取煤样或煤渣,然后采用解吸法直接测定煤层瓦斯含量,具有测定结果准确、测试速度快等优点,逐渐取代间接法,推广应用广泛[2-3]。煤样采取是瓦斯含量直接测定的核心,采样地点准确性、采样过程的瓦斯损失量等是瓦斯含量测定准确性的重要影响因素[4-5]。煤样采取方法主要有钻屑取样、套管取样、绳索取心、负压气动取样、正负压联合栓流定点取样、密闭取心、低温冷冻取样等方式,但其取样深度一般不超过120 m,存在取样深度浅、取样位置无法精确控制等不足,需要与矿井采掘工程衔接,重复开展多次测试[6-12]。近年来,开发了顺煤层定向钻孔密闭取心技术,将定向钻孔与密闭取心技术结合,既提高了井下近水平煤样的采取深度,又可精确控制采样精度,实现单孔多次定点取样,最大取样深度超过500 m,为定向钻孔区域递进式瓦斯抽采工程设计和效果评价提供了保障[13-15]。但该技术定向钻孔需沿煤层延伸,主要适用于中硬煤层,碎软煤层中钻进成孔困难,尤其是当煤层赋存较薄时,无法确保沿煤层延伸,采样成功率极低。碎软煤层在高瓦斯和煤与瓦斯突出矿井发育广泛,针对其瓦斯抽采治理工程设计与效果评价需要,开发了基于梳状定向钻孔的碎软薄煤层瓦斯含量测定取样技术,并在安徽祁东煤矿进行了现场试验,应用效果显著。

1 技术原理

1.1 工艺原理

基于梳状定向钻孔的碎软煤层瓦斯含量测定取样技术原理如图1。

图1 基于梳状定向钻孔的碎软煤层瓦斯含量测定取样技术原理Fig.1 Technical principle of sampling technology for measuring gas content in broken soft coal seam based on comb-shaped directional borehole

取样梳状定向钻孔由主孔、探查分支孔和取样分支孔组成。首先在赋存稳定的煤层顶板或底板中布置定向钻孔主孔;然后在主孔中侧钻探查分支孔,查明碎软煤层的起伏变化情况,得到钻孔延伸方向的煤层顶底板标高;再在主孔中施工取样分支孔,进入煤层后,退钻重新下入密闭取心装置,在取样分支孔中进行密闭采样;最后采用解吸法对采取的煤样进行解吸测试,获得煤层瓦斯含量。

1.2 工艺流程

基于梳状定向钻孔的碎软煤层瓦斯含量测定取样工艺流程如图2。首先依据矿井地质资料和区域瓦斯治理需要,确定取样点数量与位置,完成取样定向钻孔设计;然后施工套管孔段、主孔段和探查分支孔段,做好取样准备;再利用探查分支孔进行多次密闭取心,测试气密性合格后,进行瓦斯解吸,获得煤层瓦斯含量值。

图2 基于梳状定向钻孔的碎软煤层瓦斯含量测定取样工艺流程Fig.2 Process flow of sampling technology for measuring gas content in broken soft coal seam based on comb-shaped directional borehole

1.3 技术优势

1)取样距离远。通过稳定岩层布置主孔,分支孔进入煤层取样的方式,解决了碎软煤层顺层钻进难题,显著提高钻孔取样深度。

2)取样点位置控制精度高。采用随钻测量定向钻进技术施工梳状定向钻孔,可实时测量和控制钻孔轨迹,准确掌握取样点的位置信息。

3)取样成功率高。采用探查分支孔查明煤层赋存情况,取样分支孔进行取样的方式,提升了地层适应性,减少了因煤层赋存情况变化大、煤层厚度薄或局部变薄等导致的取样失败。

4)单孔多次取样。可在主孔上施工多个取样分支孔,从而进行多次取样,提高了钻孔利用率。

5)测试结果精准。在取样分支孔内利用密闭取心装置进行煤样采取,煤样进入密闭取心装置后,进行切断封闭,避免瓦斯气体泄漏,煤样暴露时间短,瓦斯气体逸散少。

2 配套钻进与取样装备

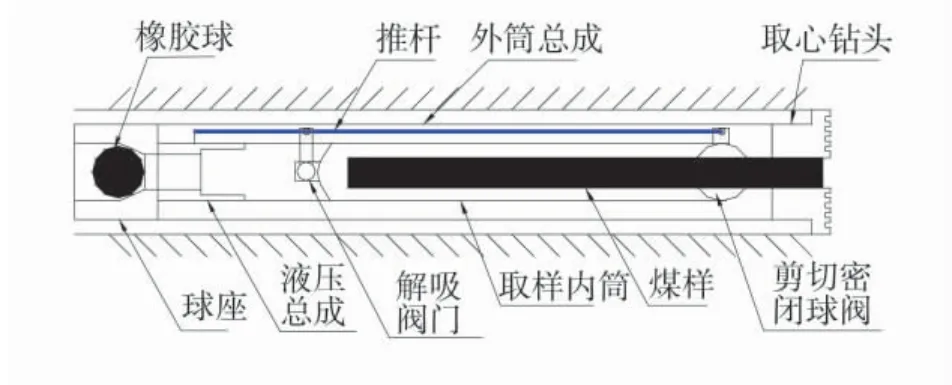

1)矿用密闭取心装置。装置主要由外筒总成、取样内筒、球座、液压总成、取心钻头等组成。矿用密闭取心装置工作原理如图3。在取心钻进时,外筒总成传递钻进动力,带动取心钻头钻进;取样内筒与液压总成不随外筒总成一起转动,煤样沿剪切密闭球阀进入取样内筒,冲洗液沿解吸阀门排出,达到取样长度后停止钻进;在孔口向钻杆内投入橡胶球,泥浆泵加压将橡胶球送至球座的球座中,球座底部的导水孔被堵塞,泵压急剧升高,推动液压总成剪断销钉并向前运动,带动推杆关闭取样内筒的解吸阀门和剪切密闭球阀,将煤心密闭在取样内筒中;退钻取出取样内筒,即可得到采取的煤样。

图3 矿用密闭取心装置工作原理Fig.3 Working principle of mine-used closed coring device

2)定向钻机。定向钻机主要用于梳状定向钻孔施工,为满足梳状定向钻孔大角度开孔、深孔钻进、受限巷道空间施工的需求,优选调角范围宽、额定扭矩大、可垂直巷道施工的定向钻机。

3)泥浆泵。泥浆泵主要用于提供螺杆马达孔底碎岩动力和煤样切断密封动力,要求额定输出压力≥8 MPa,且输出泵量可调节。

4)液驱螺杆马达。液驱螺杆马达用于梳状定向钻孔轨迹控制,可根据矿用密闭取心装置大小进行选型。当采用φ100 mm 矿用密闭取心装置时,选用φ89 mm 液驱螺杆马达;当采用φ89 mm 矿用密闭取心装置时,选用φ73 mm 液驱螺杆马达。

5)随钻测量装置。随钻测量装置主要用于梳状定向钻孔轨迹随钻测量,指导钻孔轨迹控制,考虑复杂破碎地层高效排渣钻进需要,优选采用矿用泥浆脉冲无线随钻测量装置,当地层条件较好时,也可采用矿用有线随钻测量装置。

6)钻杆。钻杆主要用于传递钻进动力,输送密闭取心用橡胶球,可分为定向钻杆和取样钻杆2 种。其中定向钻杆优选采用宽翼片螺旋、三棱、三棱螺旋等异形结构钻杆,辅助冲洗液进行强化排渣,确保复杂破碎地层钻进安全性;取样钻杆优选采用大通孔的常规钻杆,钻杆内径应大于橡胶球直径。

7)钻头。可分为定向钻头和取心钻头,其中定向钻头采用窄翼片平底型PDC 全面钻头,镶焊有反向切斜齿和侧向耐磨合金,侧向切斜能力和事故处理能力强;取心钻头采用底喷式PD 环状钻头,降低对煤样的扰动和破坏,钻头内径应小于取样内筒内径,钻头外径应小于定向钻头外径。

3 关键技术

3.1 主孔双动力复合排渣定向钻进技术

梳状定向钻孔的主孔虽然布置在相对稳定的顶板、底板中,但其定向钻进效率相对于煤层较低,且复杂破碎地层仍较为常见,孔内事故易发。

为提高主孔钻进效率和安全性,采用双动力复合排渣定向钻进技术进行施工,其“双动力复合”包含2 层含义:①孔底螺杆马达回转动力和孔口定向钻机回转动力的复合,提高了钻进碎岩动力,从而提高了岩层定向钻进效率;②大流量冲洗液紊流排渣动力和异形定向钻具搅动排渣动力的复合,提高了钻孔排渣效率,保障了主孔施工安全性。

3.2 探查分支孔随钻煤层探查技术

矿井地质资料主要来源于前期地勘阶段,其精细度相对较低,与碎软煤层实际赋存情况存在差异,为确保主孔沿煤层顶板、底板长距离延伸,保障取样分支孔成功采取煤样,需要先利用探查分支孔提前查明煤层变化情况。

探查分支孔采用前进式开分支工艺施工,其流程是:在主孔施工过程中间隔预留分支点,每隔一定距离(50~60 m 左右)主动调整钻孔倾角,施工探查分支孔使其进入煤层,根据多个探查分支孔的见煤点标高,计算出煤层的实际赋存情况,调整煤层起伏预测和钻孔轨迹设计;然后退钻至分支点处,侧钻分支回到主孔中,根据调整后的钻孔设计继续向前施工。

探查分支孔施工时,应增大钻孔倾角,降低钻孔在不稳定层位中的长度,提高钻进安全性;同时,考虑孔底钻渣外返存在滞后性,探查分支孔接近目标煤层时,应适当降低钻进速度,以及时观察孔口返渣是否出现煤粉,防止钻孔穿过煤层。

3.3 取样分支孔密闭取心技术

常规取样方法采取煤样后无法快速截取和保存煤样,煤样暴露时间长,影响瓦斯参数测量精度。为减少瓦斯逸散,采用密闭取心技术实现煤样采取,其操作技术要领如下:

1)缓倾角进入煤层。根据探查分支孔查明的煤层起伏情况,进行取样分支孔钻进,接近煤层时,逐渐将钻孔倾角调整至与煤层倾角一致,缓倾角确认进入煤层后,将钻孔冲洗干净,退出定向钻具,提高煤层中的延伸距离,避免取样分支孔穿出薄煤层。

2)小泵量低泵压下钻防堵。依次连接取心钻头、矿用密闭取心装置和取样钻杆,连接时注意清理钻杆内孔的杂物,避免密闭取心装置堵塞;下入取样钻具时若阻力较大,进行水力冲孔和回转扫孔,直至钻具到达孔底后,通过取样钻杆向钻孔供水至从孔口返出,确保密闭取心装置未堵塞;以上供水过程中水压应控制在2 MPa 以下,宜采用矿井静压水管路供水。

3)小泵量低泵压取心钻进。先将取心钻头推送至贴靠孔底,然后以转速50~80 r/min、给进速度0.2~0.3 m/min 向前钻进1.2~1.5 m 后,停止钻进;取心钻进时水压应控制在2 MPa 以下,供水量≤100 L/min,宜采用矿井静压水管路供水。

4)大泵量高泵压煤样切断密闭。向取样钻杆内放入1 个橡胶球,然后开启泥浆泵以200 L/min 以上泵量向取样钻杆供水,至泵压突增至8 MPa 以上,煤样被剪断且被密封在取样内筒内,泵压恢复正常。

5)取样过程中,应详细记录取样钻具下放时间、取样孔段钻进时间和煤样封闭时间。

4 现场试验

4.1 试验设计

试验矿井祁东煤矿为煤与瓦斯突出矿井,试验区内煤层群发育,含煤9 层,主要可采煤层有61、71、82、9,其他煤层赋存不稳定,整体上煤层普氏硬度系数小、瓦斯压力大、瓦斯含量高,均属于碎软煤层。其中63平均厚度0.94 m,属极不稳定煤层,其底板为浅灰色~灰白色细粒石英砂岩,泥、硅质胶结;81煤平均厚度0.88 m,属局部可采煤层;82煤层平均厚度2.23 m,属较稳定煤层,其顶板以灰白色细砂岩为主,夹薄层灰色泥岩或砂泥互层。

现场试验在2 个钻场进行:①第1 个钻场:设计底板梳状定向钻孔1 个,深度≥600 m,自63煤底板开孔,主孔沿63煤底板延伸,设计分支孔5 个,用于探查63煤赋存情况,并利用分支孔进行2 次密闭取心;②第2 个钻场:设计顶板梳状定向钻孔1 个,深度≥500 m,自72煤与81煤之间的岩层开孔,沿81煤顶板施工,设计分支孔5 个,用于探查81煤、82煤赋存情况,并利用分支孔进行1 次密闭取心。

现场试验装备主要有ZDY6000LD(B)型定向钻机、BLY390/12 型泥浆泵车、YHD2-1000(A)型矿用随钻测量装置、φ89 mm 液驱螺杆马达、φ89 mm 整体式螺旋随钻测量钻杆、φ89 mm 大通径三棱螺旋钻杆、矿用密闭取心装置、φ120 mm 定向钻头、φ108 mm 取心钻头等。

4.2 试验情况

63煤底板梳状定向钻孔实钻孔深608 m,施工分支孔6 个,总进尺948 m,63煤底板梳状定向钻孔实钻轨迹如图4。

图4 63 煤底板梳状定向钻孔实钻轨迹Fig.4 Actual drilling track of 63 coal floor comb-shaped directional borehole

63煤底板钻孔完成密闭取心2 次,其中第1 次取样深度452 m,取出破碎状泥岩岩心约10 cm,综合分析认为该区域63煤煤层厚度变薄,未能正常取样;第2 次取样深度484 m,顺利取得煤样,经室内脱气法测定,煤层瓦斯含量为9.26 m3/t。

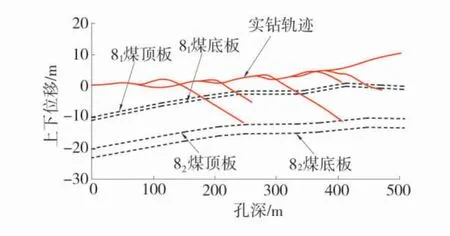

82煤顶板梳状定向钻孔实钻孔深500 m,施工分支孔5 个,总进尺1 075 m,82煤顶板梳状定向钻孔实钻轨迹如图5。

图5 82 煤顶板梳状定向钻孔实钻轨迹Fig.5 Actual drilling track of 82 coal floor comb-shaped directional borehole

82煤顶板钻孔完成密闭取心1 次,取样深度为405 m,顺利取得煤样,经室内脱气法测定,煤层的瓦斯含量为13.65 m3/t。

5 结 语

1)将定向钻进技术和密闭取心技术结合,开发了基于梳状定向钻孔的碎软煤层瓦斯含量测定取样技术,在祁东煤矿进行了现场试验,取样成功率67%,最大取样深度达到484 m,解决了碎软煤层长距离精准瓦斯含量测定取样难题,为碎软煤层区域瓦斯抽采治理工程设计与效果评价提供了参数依据。

2)研究选配了梳状定向钻孔钻进与取样装备,总结形成了“主孔稳定地层长距离延伸、探查分支孔大倾角探煤、取样分支孔缓倾角取样,小泵量、低泵压取样钻进,大泵量、高泵压煤样切断密闭”的工艺措施,为梳状定向钻孔顺利钻进和取样提供了保障。

3)可进一步开发碎软煤层顺层定向取样技术,减少取样工程量,提高取样效率。