热镀锌中锌浮渣浸出毒性分析及探讨

2022-06-21孙国庆马永涛冉成进王占学宫明江

孙国庆,马永涛,冉成进,王占学,宫明江

(1. 中国表面工程协会,北京 100120;2. 天津友发钢管集团股份有限公司,天津 301606;3. 上海永丰热镀锌有限公司,上海 201107;4. 天津华源线材制品有限公司,天津 301636)

随着现代社会的飞速发展,金属构件在各个领域的应用越来越广泛,金属的腐蚀在全球范围内造成了很大的经济损失。据统计,世界上每年因腐蚀而损失的钢铁材料占总产量的1/5[1]。因此,人们对金属防护的研究越来越重视,热镀锌是当今世界上应用广泛的钢铁防腐蚀的有效方法[2]之一。据调查,在热镀锌生产过程中锌的直接利用率一般在70 %~75 %,其余则形成锌浮渣和锌底渣,一般锌底渣占10 %~15 %左右,锌浮渣占15 %~20 %左右[3-4]。锌底渣主要是工件、热镀锌槽体以及工件经酸洗、漂洗后残留的铁盐与锌浴液作用形成的锌铁合金,锌底渣中铁的质量分数>4 %,锌的质量分数<96%。锌浮渣主要是锌浴表面与大气接触被氧化以及过量的助镀剂与锌浴表面作用而形成的,由氧化锌、金属锌和锌的氯化物组成。一般含锌的质量分数在50%~80%[5-6]。因此,对锌底渣、锌浮渣进行资源化综合利用变得尤为重要。但是,锌浮渣的浸出毒性往往不能达到国家相关标准,给锌浮渣资源化综合利用带来困难。本文通过采集热镀锌企业产生的锌浮渣样品,对影响锌浮渣浸出毒性的因素进行了分析研究。

1 实验

1.1 主要仪器及试剂

5800VDV 型电感耦合等离子体发射光谱仪(简称ICΡ,美国安捷伦公司);MΕ2002Ε型电子天平(上海梅特勒托利多仪器有限公司)。硝酸、硫酸、氢氧化钠均为优级纯,实验用水均为去离子水。

1.2 材料来源及制备

按照HJ/T 298-2007《危险废弃物鉴别技术规范》对热镀锌企业的锌浮渣进行采集[7],使用取样铲为采样工具,分别从生产车间、库房采集样品,以清洁、干燥的塑料袋保存运回实验室待测,标明采样日期和采样点。

此次采集试验样品为锌浮渣,分别为铁塔、钢管、钢丝热镀锌工艺的锌浮渣。粒径≤0.5 cm的样品采集 0.5 kg,0.5~1.0 cm 的样品采集 1.0 kg,粒径1.0 cm以上的样品采集2.0 kg。

1.3 实验方法

1.3.1 样品的元素分析方法

样品的元素分析采用GB 5085.3-2007《危险废物鉴别标准浸出毒性鉴别》中附录A《固体废物元素的测定电感耦合等离子体原子发射光谱法》进行分析[8]。

1.3.2 浸出毒性实验

试样预处理:重金属浸出方法按照HJ/T 299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》[9]要求,对试样进行破碎、过筛等预处理,配制浸提剂(将2 滴质量比为2∶1 的硫酸和硝酸混合液加入 到 1 L 水中,使 pH 为 3.20±0.05);按照固液比为10∶1(L∶kg)计算出所需浸提剂的体积,称取制备好的样品150~200 g 加入浸提剂,调节翻转震荡装置转速为30±2 r/min,于23±2 ℃下震荡18±2 h。在压力过滤器上过滤并收集浸出液,于4 ℃下保存。

试样检测:按照上述元素分析采用的GB 5085.3-2007方法测定滤液中重金属浓度。

2 结果与分析

2.1 锌浮渣的成分

实验中所采样的锌浮渣样品的生产工艺、助镀剂主要成分见表1所示。15#样品是工厂生产用0#锌锭原材料,做空白对比试样。对锌浮渣样品的元素含量进行检测,检测结果见表2所示。从表2中可以看出,样品1~14#Zn元素的含量在25.4%~94.5%,Cl元素的含量均小于11.0 %,样品15#Zn 元素含量为99.996%。其中6~9#样品中Cl 元素含量为未检出,分析原因为:4 个样品均为钢丝连续热镀锌工艺,助镀剂不使用ZnCl2,只是用氯化铵作为助镀剂,而氯化铵在337.8 ℃下便会受热分解成氨气和氯化氢气体[10],进入除尘器,不会残留在锌浴表面形成锌浮渣。

表1 锌浮渣样品信息Tab.1 Sample information of zinc scum

2.2 锌浮渣的浸出毒性实验

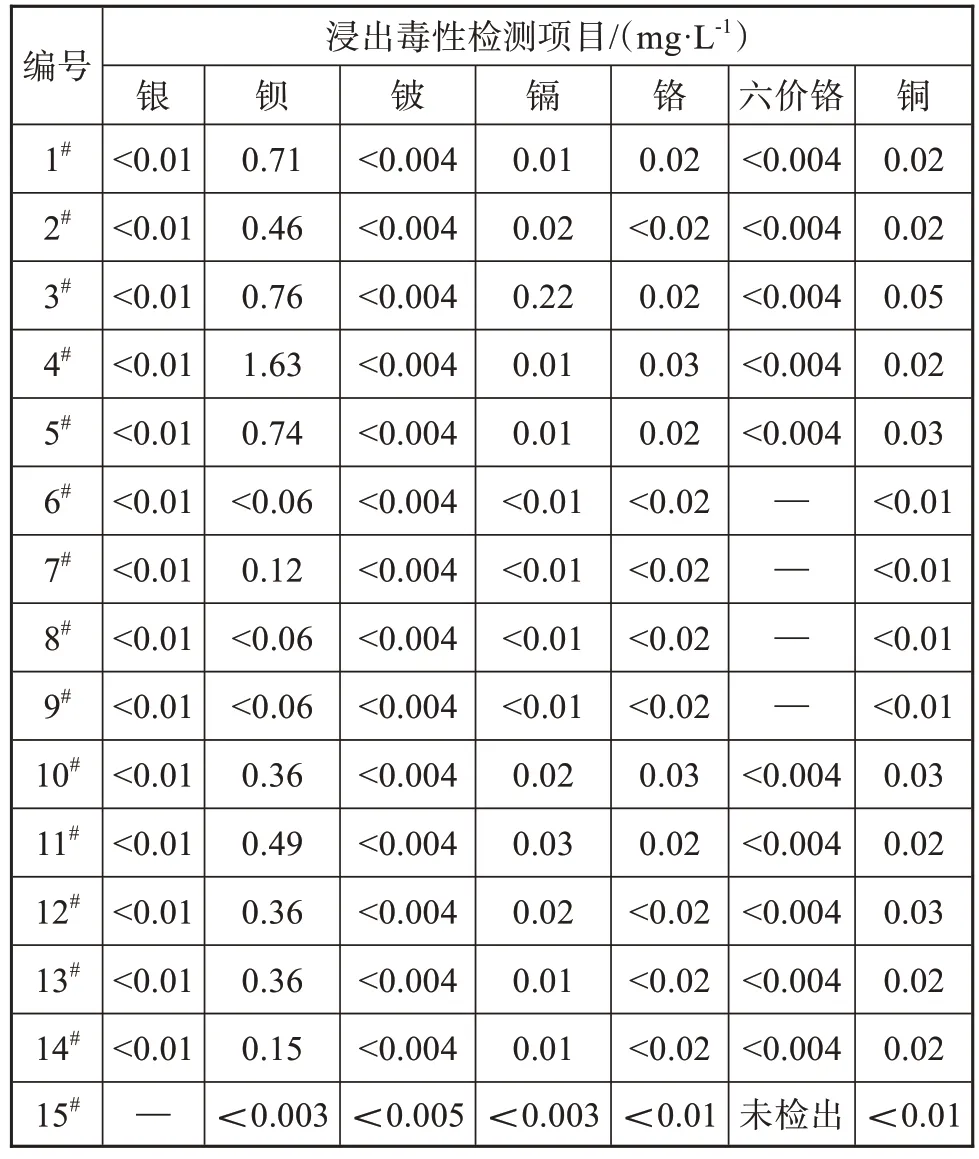

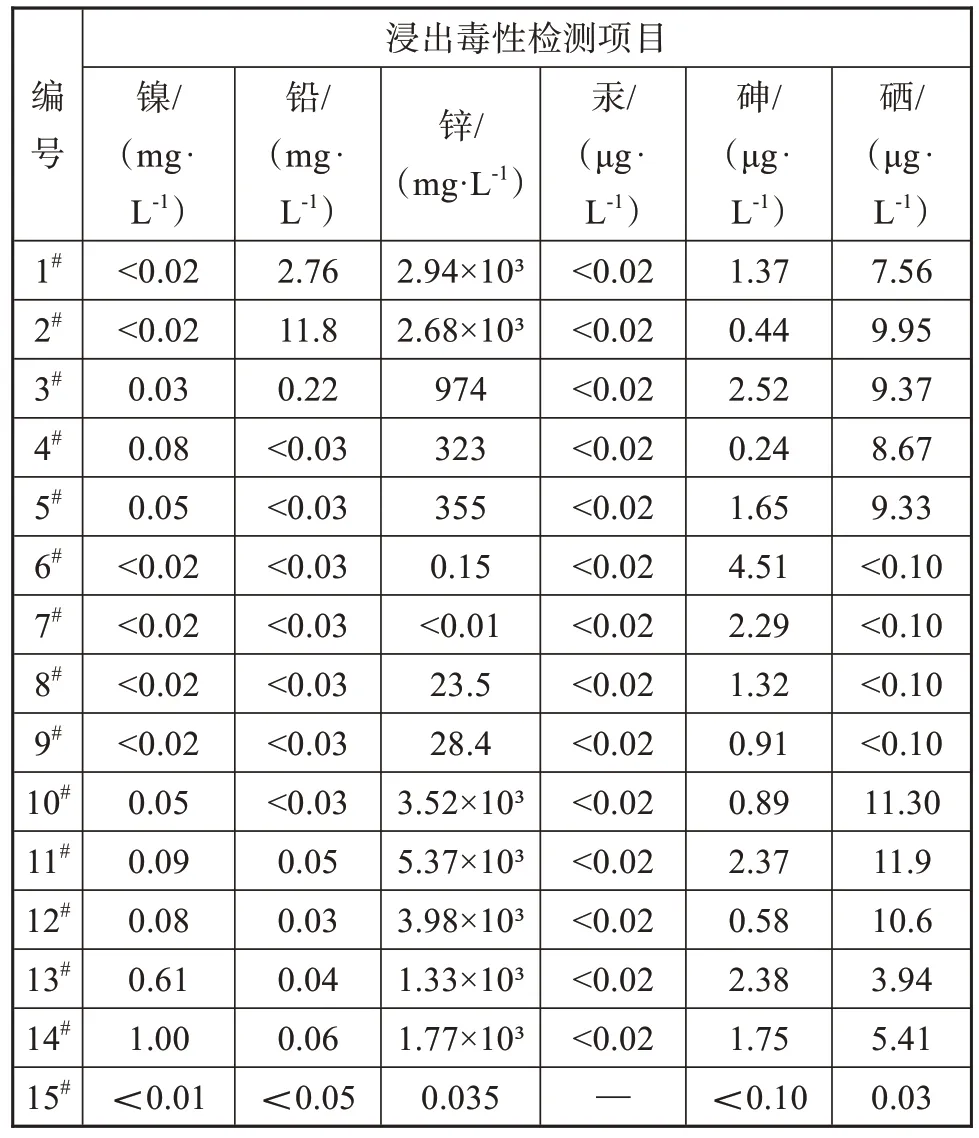

对采集的样品,按照GB 5085.3-2007《危险废物鉴别标准浸出毒性鉴别》进行浸出毒性的分析,检测结果见表3所示。危险废物浸出毒性鉴别标准值:各元素银、钡、铍、镉、铬、六价铬、铜、镍、铅、锌、汞、砷、硒分别为5 mg·L-1、100 mg·L-1、0.02 mg·L-1、1 mg·L-1、15 mg·L-1、5 mg·L-1、100 mg·L-1、5 mg·L-1、5 mg·L-1、100 mg·L-1、0.1 mg·L-1、5 mg·L-1、1 mg·L-1。

可以看出,锌浮渣1~5#、10~14#样品的浸出液中Zn 元素超过危险废物浸出毒性鉴别标准值。锌浮渣2#样品中,Ρb 元素也超过危险废物浸出毒性鉴别标准值,锌浮渣1#样品Ρb 元素虽然没有超过标准值,但也远远大于其他样品。从表2可以得知,锌浮渣 1#样品 Ρb 含量0.410 %,2#样品Ρb 含量1.100 %,因此,在锌浴中添加Ρb 是造成Ρb 浸出浓度超过标准值的主要原因。锌浮渣6~9#样品的浸出液各元素均未超出危险废物浸出毒性鉴别标准值。锌浮渣6~9#样品的浸出液Zn 元素最大值为28.4 mg/L,远远低于标准值100 mg/L。15#锌锭的浸出毒性分析表明浸出液Zn 元素为0.035 mg/L,由此可知,锌浮渣6~9#样品的浸出毒性分析结果与0#锌锭的浸出毒性分析结果相一致。

表2 锌浮渣元素分析Tab.2 Elemental analysis of zinc scum

表3 锌浮渣浸出毒性分析Tab.3 Leaching toxicity analysis of zinc scum

续表3

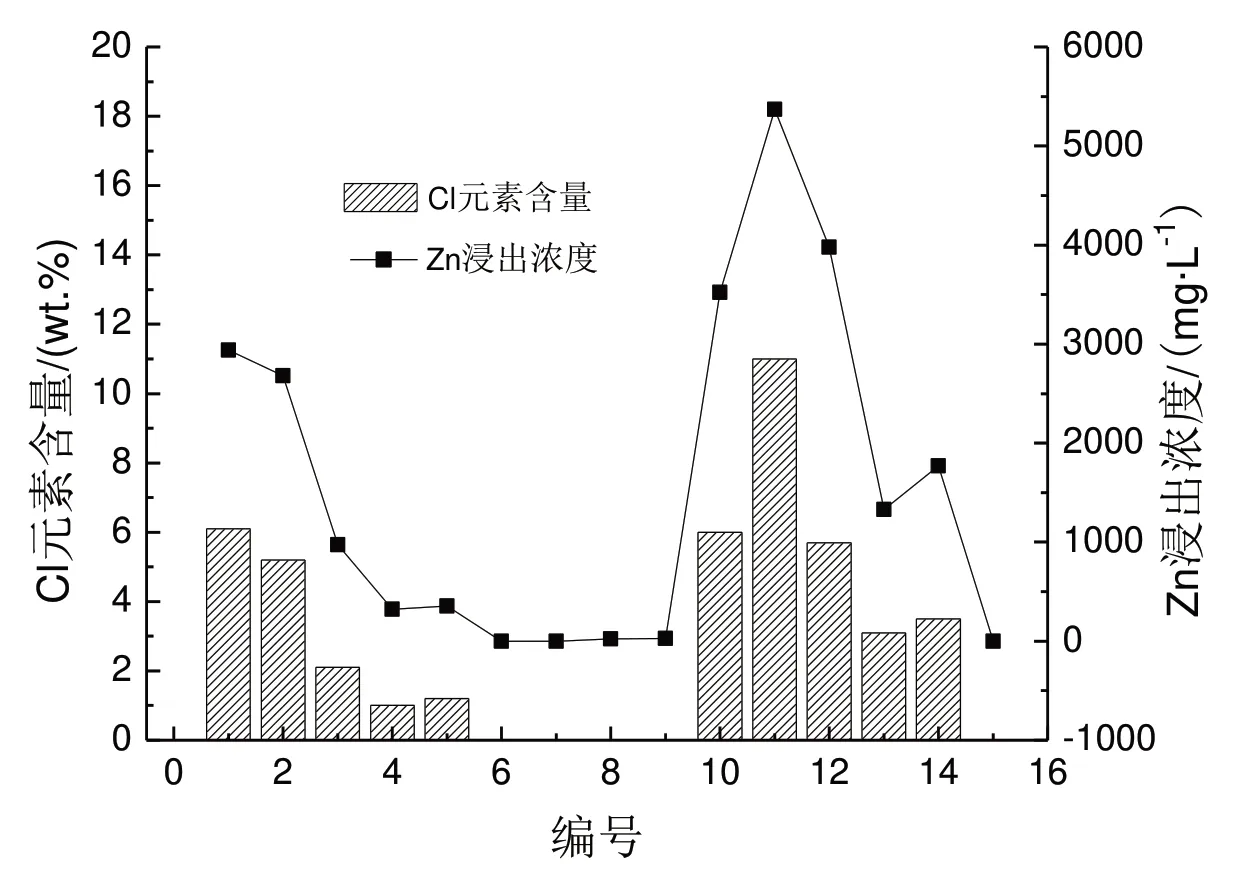

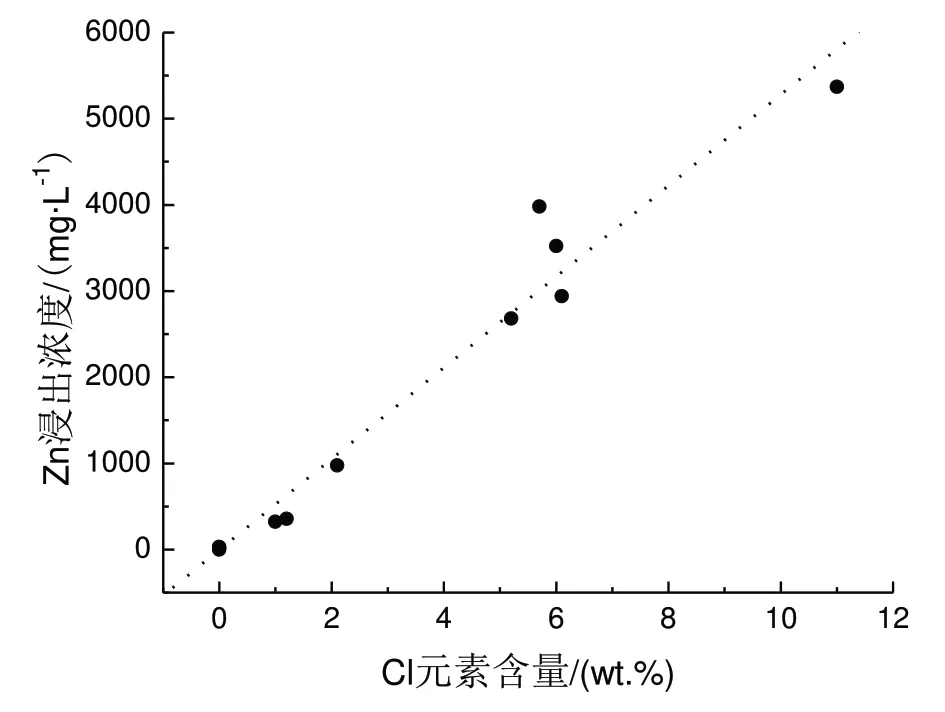

2.3 Zn元素浸出浓度分析

锌浮渣中锌的浸出浓度超标,锌的来源可能有:(1)因镀锌过程在锌浴表面打捞锌浮渣而使其中含有的自由锌颗粒;(2)锌浴表面氧化而产生的氧化锌;(3)工件表面助镀剂与锌浴反应后可能残存的氯化锌。根据0#锌锭浸出毒性实验结果,Zn 的浸出浓度仅0.035 mg/L,远远低于标准限值100 mg/L。因此,可以排除锌浮渣中自由锌颗粒对浸出浓度的影响。结合表2、3 数据,发现锌浮渣中Zn 元素浸出浓度与锌浮渣中的Cl 含量存在一定关系,如图1、2 所示。由图1 可知,锌浮渣中Cl 元素的含量直接影响浸出液中Zn 的浓度值,由图2 可知,锌浮渣中Zn 的浸出浓度与Cl 元素含量呈显著线性正相关关系。据此,可以确定锌浮渣中Zn元素的浸出浓度超标主要是由于助镀剂中ZnCl2的残留所造成。

图1 不同锌浮渣样品的氯元素含量和锌浸出浓度Fig.1 Cl content and Zn leaching concentration of different zinc scum samples

图2 锌浮渣中氯元素含量与锌浸出浓度的关系Fig.2 Relationship between Cl content and Zn leaching concentration in zinc scum

3 结论

锌浮渣的浸出毒性往往难以达到国家相关标准,如果锌浮渣按照危险废物处置会增加企业的负担,也不利于资源的再生利用。本文通过采集不同热镀锌工艺企业的锌浮渣样品分析得知:锌浮渣中Zn 的浸出浓度与Cl 元素含量呈显著线性正相关关系,Zn 浸出浓度超标主要是由于助剂中ZnCl2的残留所造成。因此,开发出不含有影响锌浮渣浸出浓度的助镀剂非常重要。