民用航空紧固件铝涂层性能试验研究

2022-06-21李霞刘高峰王文智刘莹莹连业江

李霞*,刘高峰,王文智,刘莹莹,连业江

(东方蓝天钛金科技有限公司,山东 烟台 264003)

钛合金紧固件以其优良的综合性能被广泛应用于现代先进飞机机体结构中,并在飞机连接装配中与铝合金材料接触连接。未经表面处理的钛合金紧固件表面具有较高的电位,与接触连接的铝合金形成较大的电位差,在潮湿的大气或海洋环境下极易产生电偶腐蚀,腐蚀严重则会导致结构发生失效破坏。

在紧固件表面粘附一层主要成分为酚醛树脂、铝粉、PTFE(聚四氟乙烯)、防腐蚀颜料的涂层,可以很好地解决电偶腐蚀的问题[1-3]。目前在钛合金紧固件表面喷涂铝的技术已广泛应用于全世界的航空制造业,但是我国对铝涂层原料的配方、喷涂工艺的研究起步较晚,对钛合金紧固件铝涂层性能的试验研究较少,且缺乏评价铝涂层性能的相应标准,这一现状也是制约钛合金紧固件国产化的重要原因。本文结合美国宇航标准委员会颁布的测试方法、Hi-shear 公司的铝涂层产品规范、欧盟标准及实际应用中的经验,选取附着力试验、耐腐蚀试验、干涉压入试验、耐脱漆剂试验、干涉安装力及脆化试验等方法对国产及进口涂铝液喷涂生产的铝涂层进行全面的试验验证和评价,分析二者的特点和差异,旨在为国产涂铝液的研发及我国铝涂层产品规范的制定提供借鉴。

1 实验

1. 1 材料

紧固件的基材是Ti-6Al-4V 合金,表面涂铝,公称直径0.25 in(即0.635 cm),夹层长度0.5 in(即1.27 cm),最小抗拉强度160 ksi(即1 103.16 MPa),最小剪切强度95 ksi(即655 MPa)。脱漆剂为德国汉高公司的Turco5351。甲基乙基酮、醋酸、氢氟酸、氯化钠、无水乙醇等为市售分析纯。去离子水为自制。

1. 2 设备

金相显微镜:德国蔡司;高温蠕变持久试验机(0.5 级),深圳三思纵横;盐雾试验箱:美国Singleton;万能试验机(0.5 级),深圳美斯特;电热干燥箱;恒温水浴箱;铅笔硬度计;铅笔硬度工装,PRISMACOLOR TURQUOISE 铅笔硬度测试专用铅笔;化学腐蚀试验板;涂漆附着力试验板;干涉配合试验板;网格尺;刀片;软刷。

1. 3 涂层制备

首先对紧固件进行前处理,包括碱洗除油处理、表面粗化、干燥等。将前处理完成的零件上工装,禁止裸手接触零件。然后分别采用国产涂铝液和进口涂铝液与固化剂、稀释剂按比例混合搅拌,过滤后得到涂装用涂料。由同一操作员采用喷涂的方法对紧固件进行涂装,按照“喷涂→预固化→喷涂→固化”的工艺流程完成铝涂层的制备。

1. 4 试验方法

1. 4. 1 厚度

紧固件上铝涂层厚度的检测根据NASM 1312-12Fastener Test Methods — Method 12 Thickness of Metallic Coatings中金相法测覆盖层厚度的要求开展,取杆部横截面,依次进行镶嵌、磨抛、清洗、吹干。使用500 倍金相显微镜获得杆部横断面的显微图像,在显微横断面长度上取5 点测量涂层厚度,以5 点平均值作为该试验件的涂层厚度。

1. 4. 2 附着力

根据紧固件的几何形状特点,分别对钛合金紧固件头部及杆部进行附着力试验,参考的标准是ISO 2409Paints and Varnishes — Cross-cut Test。螺栓头部采用刀片(角度20° ~ 30°)进行切割,确保产生的“V”型切痕且割透涂层,要求基体材料的切痕尽量浅。采用网格尺来保证切痕的平行,切痕之间间隔约为1 mm,分别在纵向和横向切出3 条垂直交错的切痕。然后使用半年内生产的3M 公司No.250 胶带紧贴于紧固件头部,2 min后垂直于紧固件表面迅速移除胶带。对于紧固件的杆部,由于形状不符合ISO 2409 的要求,采用在杆部光滑面上将涂层切开直至露出基材的方法,然后把胶带紧贴在切口处,以垂直于紧固件表面的力猛地撕下胶带。

1. 4. 3 铅笔硬度

准备好铅笔硬度测试专用铅笔(硬度6B 至9H),每次试验前保持铅芯端面为四方形。将铅笔硬度计平放在铅笔硬度工装上同时接触到试片或螺钉杆部,使仪器保持水平。将准备好的铅笔插入仪器,使笔芯与螺钉杆部接触后调整水平并固定锁紧,安装好压块。用拇指和食指抓在两个轮子中心,将仪器从后往前推约20 mm即可移开仪器。将铅笔按照由软到硬的顺序测试,第一支能将涂层刺破或擦伤的铅笔,视为最终涂层的铅笔硬度。在每个试样上至少进行3 次试验。

1. 4. 4 耐脱漆剂性能

室温下将国产及进口涂铝液涂覆的紧固件放入Turco 5351 脱漆剂中静置24 h 后,依次进行附着力和铅笔硬度试验。

1. 4. 5 耐腐蚀性能

将国产及进口涂铝液涂层紧固件及镀镉紧固件安装在经过阳极氧化处理的铝合金7075-T6 板上。在钻孔前,按标准MIL-A-8625Anodic Coatings for Aluminum and Aluminum Alloys的II 型进行硫酸阳极化处理(密封、无色),钻孔大小应保证孔与紧固件光杆直径之间留出25.4 ~ 127 μm 的空隙。两个紧固件头部边缘距离至少12.7 μm。使用铝合金螺母进行紧固,安装完成之后使用甲基乙基酮清洁装配组件,除掉所有的油脂和指纹,静置风干。装配完成的试验件进行醋酸盐雾试验336 h,将pH 调节并维持在2.8 ~ 3.1。试验程序是每天4 次、每次6 h 的循环,其中包括:(1)盐雾试验45 min;(2)直接空气净化(循环干燥)2 h;(c)在相对湿度45% ~ 90%、温度33 ~ 37 °C 的环境下保持3 h 15 min。

1. 4. 6 干涉压入性能

干涉压入性能试验是分别选取15 件国产及进口涂铝加十六醇试验件,安装在厚度12.7 mm、孔径6.231 ~6.256 mm 的7075-T6 铝合金工装上。采用电子万能试验机,以50.8 mm/min 的加载速率施加压力,直至螺栓光杆穿过工装,得到压缩试样所用的最大载荷。

1. 4. 7 脆化

按照NASM1312-5Fastener Test Methods — Method 5 Stress Durability,试验夹具的孔与紧固件直径的间隙为0.025 4 ~ 0.076 2 mm,将国产及进口铝涂层试样通过试验夹具分别装在高温蠕变持久试验机上,并确保试样至少有2 扣螺纹伸出螺母顶面,再借助夹具施加导入载荷,导入载荷等于最小极限抗拉强度(UTS)的80%。试样在(149 ± 5) °C 的温度下暴露72 h,最后剖开进行200 倍金相观察,确认紧固件是否有裂纹或其他异常金相组织。

2 结果与讨论

2. 1 涂层厚度

虽然NAS 4006Aluminum Coating及BMS 10-85Aluminum Pigmented Coating for Fasteners规定了涂层厚度检测的位置应选取可视表面,且定义被19.05 mm 直径小球接触到的表面为可视表面,但在实际中难以操作。所以,定义出可操作性强的厚度检测位置选取法值得研究。考虑到紧固件铝涂层与铝合金基体接触紧密的位置是头部承载面、杆部以及螺纹,检测的位置从这3 个位置中选取。典型的金相检测照片如图1 所示。10 件国产涂铝液涂层的厚度检测结果分布在7 ~ 9 μm 之间,进口涂层厚度分布在7 ~ 11 μm 之间,二者厚度差异不大,且均满足NAS 4006 和Hi-shear 294Aluminum Pigmented HI-KOTE Coatings for Fastener Systems中对涂层厚度在5 ~ 13 μm 范围内的要求。

图1 钛合金紧固件表面铝涂层厚度的典型金相图Figure 1 Typical metallographs showing the thickness of aluminum coatings on Ti alloy fasteners

2. 2 附着力

附着力主要是考察常温状态下及受热后铝涂层与基体金属之间,以及水浸泡后铝涂层与飞机底漆之间的粘附性能。附着力直接影响到铝涂层与连接件的装配使用。NAS 4006 规定采用刮涂层法检查铝涂层的附着力,但这在紧固件头部难以操作。BMS 10-85 和Hi-Shear 294 分别规定了沉头紧固件采用落锤法,凸头紧固件采用3M 胶带法。但是胶带的黏性及每批次的一致性难以评估,且胶带的有效期短。所以,本文按照1.4.2 节所述的划格法和刮涂层法分别对常温状态、受热后及水浸泡后的螺栓头部和杆部的铝涂层附着力进行测试。

2. 2. 1 常温及受热后铝涂层与基体金属的粘附性能

将试验件放入称量瓶并置于加热至190 °C 的电热干燥箱中,静置加热4 h,空气冷却后按照1.4.2 节所述方法进行附着力测试。结果表明,常温及受热后国产与进口涂铝液涂层的附着力均为0 级,没有明显差异,如图2 所示。

图2 受热后国产(a)与进口(b)涂铝液涂层附着力试验的典型照片Figure 2 Photos showing the typical adhesion test results of the aluminum-coated fasteners prepared from domestic (a) and imported (b) products after heating

2. 2. 2 水浸泡后铝涂层与飞机底漆的粘附性能

将国产及进口涂铝液涂层试验件装配到试验工装上,并喷涂飞机底漆,模拟实际使用状态,在去离子水中浸泡14 d,对浸泡后的试样与未浸泡的试样进行附着力试验。结果表明,经过水浸泡14 d 后,国产涂铝液涂层的9 件试验件中有5 件发生附着力降低,进口涂铝液涂层则有8 件发生了附着力降低,最大降低1 个等级,表明国产涂铝液涂层与飞机底漆的粘附性能优于进口涂铝液涂层。

2. 3 耐脱漆剂性能

耐脱漆剂性能检验是为了防止在产品清洗维修过程中清洗剂(脱漆剂)对紧固件表面铝涂层造成不利影响而设定的。由表1 可知,国产及进口涂铝液涂层在浸泡脱漆剂后均未出现附着力降低,但是从铅笔硬度试验结果可知,进口涂铝液涂层的铅笔硬度未降低,而国产的9 件试验件中有2 件的铅笔硬度从9H 降低至8H,虽满足NAS 4006 及Hi-Shear 294 规范中不应降低2 个铅笔硬度的要求,但是国产涂铝液的耐脱漆剂性能明显逊于进口涂铝液。

表1 浸泡脱漆剂后紧固件表面涂铝层的附着力及铅笔硬度Table 1 Adhesion strength and pencil hardness of aluminum coatings on fasteners after being immersed in paint stripper

2. 4 耐腐蚀性能

耐腐蚀性能测试是模拟钛合金涂铝紧固件与飞机铝合金基体的装配状态,考察涂铝紧固件在严酷环境下耐电化学腐蚀的能力。如图3 所示,国产及进口涂铝液涂层经过336 h 酸性盐雾试验后,通过目视观察紧固件头部边缘与铝合金接触的位置均出现腐蚀产物,国产涂层的腐蚀产物较少,进口涂层试样中有2 件出现了较多的腐蚀产物,但二者的腐蚀程度均小于镀镉试验件。为准确判定腐蚀情况,从铝合金板上去掉紧固件,选取铝合金板上腐蚀较严重的3 个位置,通过金相检查来确定与涂铝紧固件和镀镉紧固件接触的铝板的埋头区和头部周围铝板表面的腐蚀深度。

图3 国产及进口涂铝试验件及镀镉试验件在酸性盐雾试验336 h 前(a)后(b)的外观Figure 3 Appearance of the aluminum-coated specimens prepared with domestic and imported products as well as the cadmium-electroplated specimen before (a) and after (b) acidic salt spray test for 336 h

如图4 所示,镀镉件试验板埋头孔的腐蚀深度分别为0.155、0.122 和0.131 mm,国产件试验板埋头孔的腐蚀深度分别为0.050、0.064 和0.085 mm,进口件试验板埋头孔的腐蚀深度分别为0.036、0.042 和0.039 mm。由此可知,虽然目视观察进口件腐蚀物较多,但是实际腐蚀深度却小于国产件,国产涂铝液涂层在耐电化学腐蚀性能上不如进口涂铝液涂层。另外,NAS 4006 及EN 4473Aerospace Series — Aluminum Pigmented Coatings for Fasteners — Technical Specification没有明确规定采用何种方法确定腐蚀程度,而从金相检测结果可知,仅目视观察是无法准确判定真正的腐蚀情况的。

图4 铝合金试验板的腐蚀深度Figure 4 Corrosion depth of different aluminum alloy specimens

2. 5 干涉压入性能

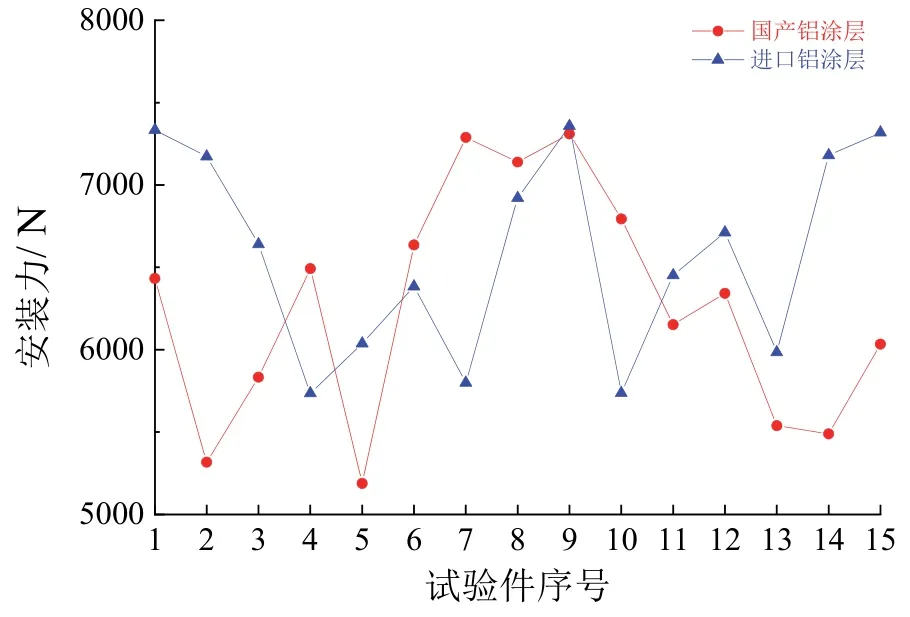

NAS 4006 和Hi-shear 294 标准均未对干涉压入性能作出要求,但BMS 10-85 标准要求对铝涂层进行该项试验,其主要目的是考察铝涂层的润滑性[1]。试验结果图5 所示。国产和进口铝涂层加十六醇润滑后的干涉安装力均在5 000 ~ 7 500 N 之间,国产及进口铝涂层试验件的干涉安装力平均值分别为6 266 N 和6 584 N,均符合标准对0.25 in 紧固件的平均安装力应为7 120 N 或者以下,单次安装施加力不得超过8 900 N 的要求。

图5 国产及进口铝涂层试样的干涉安装力Figure 5 Interference installation forces of the aluminum-coated fasteners prepared with domestic and imported products

2. 6 脆化

由于钛合金紧固件表面电镀镉后有应力脆裂现象发生,即螺栓安装后在远小于破坏应力的条件下发生脆裂。为考察钛合金涂铝紧固件是否会因机械加工及碱洗、酸洗、脉冲阳极化、喷涂等表面处理过程时侵入H原子或其他元素而导致紧固件在一定温度和承载条件下发生脆断,采用NAS 4006 标准中规定的方法将螺栓安装在7075-T6 铝合金板后,在150 °C 和最小极限抗拉强度的80%(即20.72 kN)的条件下保持72 h 进行脆化试验。在试验后采用金相检查的方法确定试验件的冶金特性是否发生变化。螺纹和头下圆角这两处容易出现应力脆裂的位置的金相观察结果如图6 和图7 所示。可见紧固件经过机加工、表面前处理及喷涂国产或进口涂铝液后,其冶金特性未受影响,无裂纹和其他异常金相组织产生,国产及进口涂铝试验件的脆化性能上无明显差异。

图6 脆化试验后国产铝涂层试验件的金相形貌Figure 6 Metallographic morphologies of the specimen with domestic aluminum coating after embrittlement test

3 结论

通过外观、厚度、附着力、耐脱漆剂、脆性、电化学腐蚀、涂漆附着力、干涉安装力测试等一系列的试验验证和比对可知,国产涂铝液涂层在耐腐蚀性能及耐脱漆剂性能上不如进口涂铝液涂层,其他性能则并无明显差异。耐腐蚀性能和耐脱漆剂性能是考察铝涂层性能最关键的指标,也是实际应用中最为关注的指标。因此,国产涂铝液的性能仍与国外涂铝液存在差距,应在这两项性能上进行技术攻关,争取早日打破国外涂铝液的市场垄断。目前国内外铝涂层产品规范对于铝涂层性能的评价方法并不完善,一份评价方法准确且应用性强的国产民用航空紧固件铝涂层性能评价标准亟待编制,为钛合金紧固件国产化提供助力。