锌镀层在环氧硝基磁漆挥发气氛下的腐蚀行为

2022-06-21曹银春熊国刚荣学军

曹银春*,熊国刚,荣学军

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

有机材料挥发物对金属的腐蚀称为有机气氛腐蚀。当有机材料制成零组件或包装材料,又或作为保护涂层时,会缓慢地释放出微量挥发性物质,并在其周围有限的空间内形成一种“微气氛”。当腐蚀性挥发物达到一定浓度,并满足一定的湿度和温度条件时,就会对处于其中的金属造成腐蚀。对有机气氛腐蚀特别敏感的金属有锡、锌、镁合金、铝、碳钢、铜合金等[1]。

有机气氛多源于橡胶塑料、油漆、黏合剂、密封胶、木材等非金属材料。吴祖昌[2]研究了不同油漆气氛对锌镀层和镉镀层的影响,发现2 种镀层在354 醇酸磁漆和25#酚醛树脂漆气氛中的腐蚀较严重,在硝基漆气氛中的腐蚀较轻。方列兵[3]对镀锌碳钢在有机物气氛下的腐蚀行为进行研究时得出了类似的结论,并提出涂覆H31-3 漆可以有效防止镀锌钢在有机气氛中的腐蚀。段桂梅对铁路道岔转换系统的动力执行单元转辙机腐蚀进行研究时发现,醇酸磁漆是引起其内部电镀零件快速腐蚀的有机材料。腐蚀性物质主要是醇酸磁漆或稀释剂中的甲酸等低级脂肪酸,也可能是乙酸乙酯的水解产物[4]。

环氧硝基磁漆是一种应用广泛的工业涂料,由环氧醇酸树脂、硝化棉、颜料、增韧剂和有机溶剂组成,具有较好的耐候性和耐湿热性,施工方便,主要用于金属表面防腐。本文主要研究了电镀锌钢在环氧硝基磁漆挥发产物气氛中的腐蚀行为。

1 实验

1. 1 试样的制备

(1) 采用100 mm × 70 mm × 2 mm 的45 钢为基体喷涂环氧硝基磁漆(厚度50 μm),工艺流程为:表面清理→吹净→喷涂第一道环氧硝基磁漆→常温干燥→喷涂第二道环氧硝基磁漆→常温干燥。

(2) 电镀锌采用M8 × 20 mm 的45 钢螺栓或50 mm × 25 mm × 2 mm 的45 钢为基体,工艺流程为:除油→酸洗→清洗→电镀锌(厚度10 ~ 15 μm)→清洗→出光→清洗→彩色钝化→清洗→吹干→老化。

1. 2 常温贮存试验

将镀锌螺栓与涂层试片一同放入20 L 干燥器中,如图1 所示。容器端口涂真空硅脂密封,容器内相对湿度为50% ~ 60%,常温贮存。其间透过容器目视样品表面状态。12 个月后取出镀锌螺栓,分别进行扫描电镜(SEM)、能谱(EDS)、激光拉曼光谱(LRS)和傅里叶变换红外光谱(FTIR)分析。

图1 贮存试验密闭容器Figure 1 Sealed container for storage test

1. 3 有机气氛的采样和分析

涂层试样在密闭容器内存放期间会缓慢释放气体,成分复杂,但含量很低。为有效获取有机气氛,采用图2 所示的125 mL 美国Supelco 2-2146 气体采样瓶,每4 个月采集1 次容器内的气体。

图2 气体采样瓶Figure 2 Gas sampling flask

具体采样与分析步骤如下:

(2) 用高纯氮气清洗瓶内壁30 min。

(3) 关闭出气阀,打开进气阀,接入真空泵抽真空3 min 后关闭进气阀,使采样瓶内保持一定的真空度。

(4) 将气体采样瓶与密闭容器连接,打开进气阀保持5 min,使容器内的气体流入采样瓶,待气压平衡后关闭进气阀,至此便完成气体采样。

(5) 插入美国Supelco 57324-U 萃取头对采样瓶内的气体进行吸附富集处理,然后送入美国Varian 3900GC-Saturn2000 气相色谱-质谱连用仪(GC-MS)进行成分分析。

另外,还对未贮存试样的密闭容器内气体进行了采样分析,用于消除背景气氛。

1. 4 气氛腐蚀试验

为进一步验证挥发气氛对锌镀层的腐蚀,按照HB 5197-1982《有机材料挥发气氛对锌、镉镀层腐蚀试验方法》进行气氛腐蚀试验。将15 mL 蒸馏水注入洗净并烘干的干燥器内,再垂直放入装好涂层试样及镀锌试片的支架(涂层试片与镀锌试片距离5 mm,平行放置),盖严后用胶带固定以防滑动和漏气,再将干燥器放入(55 ± 2) °C 的烘箱中保持72 h。

②对于慢加急性肝衰竭,经过积极的内科综合治疗及人工肝治疗后分级为2~3级的患者,如CLIF-C评分<64分,建议28 d内尽早行肝移植[43]。

另外,将装好45 钢试片和镀锌试片的支架垂直放入干燥器内,在相同条件下进行空白试验。

2 结果与讨论

2. 1 环氧硝基涂层挥发气氛的检测结果

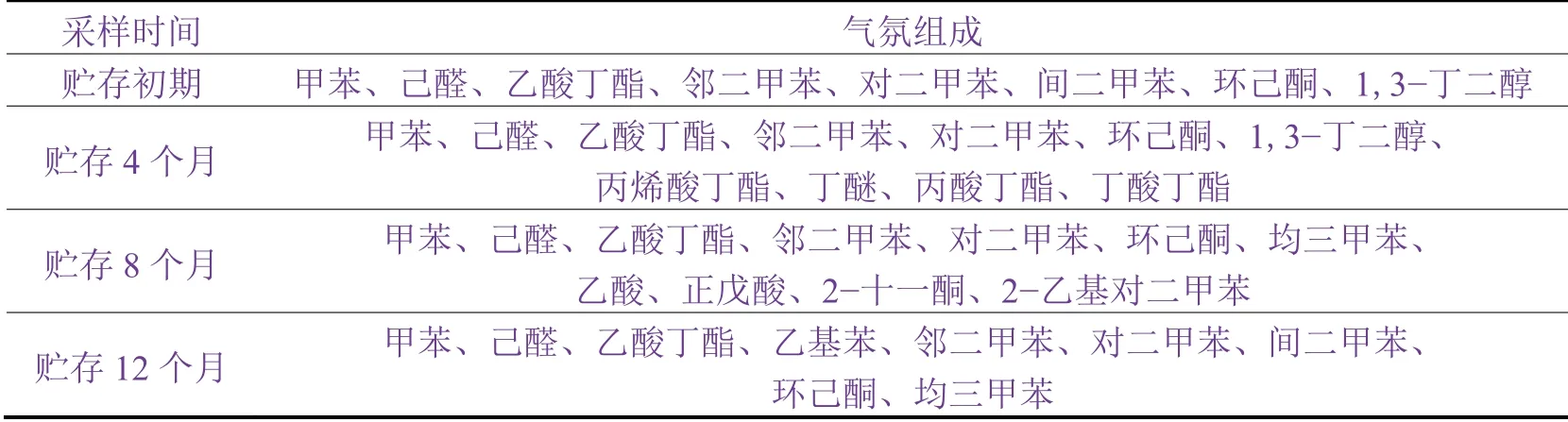

表1 为去掉背景气氛成分后,在不同时间采集到的环氧硝基涂层挥发气氛的检测结果。从中可知,多次检测都有甲苯、二甲苯及其同系物存在,表明它们在挥发气氛中的占比大。甲苯、二甲苯在涂料中通常作为溶剂或稀释剂,由于环氧硝基涂层采取自然干燥,干燥完成后大部分有机溶剂都已挥发,但涂层内部还残留微量有机溶剂,它们在贮存期间会继续挥发。涂层的挥发气氛中还有环己酮和酯类物质,这两类物质也可用作溶剂和稀释剂,因此,环己酮可能也是残留于涂层内部的有机溶剂。己醛通常作为增塑剂使用,推断其为涂料中的助剂成分。在贮存8 个月后,还检出了乙酸、正戊酸等有机酸,不过检测到的时间比较晚,因此推测这些组分可能浓度很低,也有可能是某些涂层组分的分解产物。

表1 环氧硝基涂层挥发气氛检测结果Table 1 Detection result of the compounds volatilized from epoxy nitro enamel coating

2. 2 常温贮存试验结果

2. 2. 1 涂层试样和镀锌试样的腐蚀情况

从表2 可以看出,在整个贮存期间,环氧硝基涂层无明显的变化。镀锌试样在中后期表面出现了微小的白色物质。采用北京科学仪器研制中心的KYKY-EM3200 扫描电镜观察可知,白色物质在镀层表面以颗粒形式存在,空白试样(指单独贮存的镀锌试样)只是变暗,无其他明显变化,如图3 所示。

表2 环氧硝基涂层与锌镀层一同贮存过程中的表面状态变化Table 2 Surface changes of epoxy nitro enamel coating and electroplated zinc coating when being stored together

图3 锌镀层与环氧硝基涂层一同贮存(a)和单独贮存(b)12 个月后的表面形貌Figure 3 Surface morphology of electroplated zinc coating after being stored together with epoxy nitro enamel coating (a)or individually (b) for 12 months

2. 2. 2 锌镀层表面白色颗粒物的鉴别

2. 2. 2. 1 能谱分析

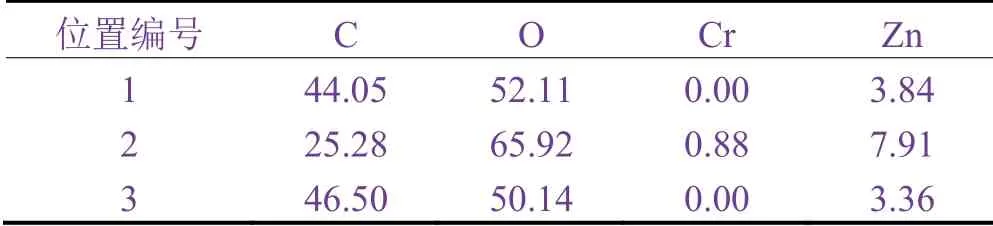

如图4 所示,采用扫描电镜配备的Thermo Scientific 能谱附件对锌镀层表面的白色颗粒物进行微区成分分析,结果见表3。从中可知,3 个部位的主要元素都是C、O 和Zn,位置2 还检测到了Cr,表明该处的钝化膜还在。白色颗粒处已检测不到Cr,表明腐蚀产物与Cr 无关,较可能的腐蚀产物应为锌的碳酸盐或有机酸盐。若为碳酸盐,C、O 的原子数之比应为1∶3;若为含水碳酸盐,则C、O 的原子数之比更低。因此,腐蚀产物是碳酸锌的可能性较小。结合表1 可知,环氧硝基涂层的挥发气氛中含微量乙酸,在一定湿度的环境中,即使只存在微量乙酸,也会对锌镀层造成腐蚀[5]。Zn(CH3COO)2和Zn(CH3COO)2·2H2O 中C、O 的原子数之比分别为1∶1 和2∶3,而EDS 分析结果显示白色颗粒处的C、O 原子数之比接近1∶1。因此腐蚀产物是乙酸锌及其水合物的可能性较大。

图4 锌镀层表面白色颗粒Figure 4 White particles on electroplated zinc coating

表3 锌镀层表面不同部位上元素的原子分数Table 3 Atomic fractions of elements at different parts of electroplated zinc coating(单位:%)

2. 2. 2. 2 激光拉曼光谱分析

采用英国Renishaw inVia 拉曼光谱仪分析锌镀层表面的白色颗粒物,如图5 所示,整个谱图范围内都没有出现明显的特征峰。可能是因为白色颗粒物对荧光的反射较强,掩盖了相关特征峰,推测白色颗粒物是较强的荧光物质。而乙酸就属于较强的荧光物质。

图5 锌镀层表面白色颗粒的激光拉曼光谱图Figure 5 Laser Raman spectrum of white particles on electroplated zinc coating

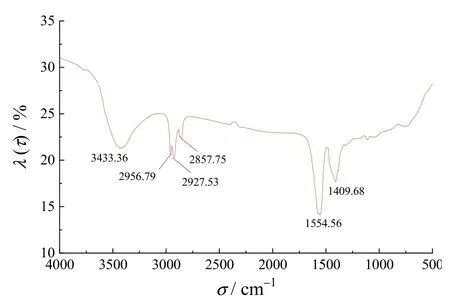

2. 2. 2. 3 傅里叶变换红外光谱分析

用洁净的45 钢片将锌镀层表面的白色颗粒物轻轻刮下,加入一定量的溴化钾后研磨压片,采用美国PE Spectrum One 傅里叶变换红外光谱仪进行分析。如图6 所示,白色颗粒物在1 554.56 cm-1和1 409.68 cm-1处出现了特征峰,分别对应羧基基团中C=O 和C─O 的伸缩振动峰,说明白色颗粒物中含有乙酸锌。3 433.36 cm-1处的峰位于O─H 伸缩振动区,表明白色颗粒中有─OH。2 956.79 cm-1和2 857.75 cm-1处的峰为─CH3的伸缩振动峰,表明含有甲基[6-7]。

图6 锌镀层表面白色颗粒的傅里叶红外光谱图Figure 6 FTIR spectrum of white particles on electroplated zinc coating

综上可知,锌镀层表面的白色颗粒物中含有乙酸基、甲基和羟基。根据挥发气氛检测结果,在试验中后期检测出了乙酸,可以推断白色颗粒物质应为锌镀层的腐蚀产物──乙酸锌。乙酸是涂层中含乙酸基的高分子发生分解或老化所得,能够与锌层发生反应。

2. 3 气氛腐蚀试验结果

从图7 可以看出,涂层的挥发气氛对锌镀层有影响,气氛腐蚀试验后镀锌试片均存在轻微腐蚀现象,表面出现黑色腐蚀斑,并且变暗。空白试验后镀锌试片只是有一定程度的变暗,但是没有其他异常现象。在高温高湿环境中,水分不停地在试样表面凝聚后流动,使得钝化膜中的铬离子不断被水溶解和带走,导致色泽变浅。对比空白试验和气氛腐蚀试验中试片所处的环境可知,空白试验时镀锌试片所处环境不存在有机涂层,唯一的环境因素为高温高湿,而气氛腐蚀试验时镀锌试片所处环境为高温高湿及存在有机涂层,并且有机涂层没有与之直接接触。以上结果证明了锌镀层发生腐蚀的原因是有机涂层挥发形成腐蚀性气氛。

3 腐蚀原因分析

尽管环氧硝基涂层在喷涂完成后已实干,但内部仍会残留微量有机物,这些有机物在贮存期间会逐渐释放到周围环境中。此外,受周围环境因素(如氧、光照、水汽等)的影响,涂层在贮存过程中会缓慢老化,生成小分子有机物,若其中含有小分子有机酸,随贮存时间延长,小分子有机酸逐渐积累,当镀锌件表面出现微小液滴而形成腐蚀微环境时,就会对镀锌件表面造成腐蚀。

4 结论

(1) 环氧硝基涂层挥发气氛主要以残余有机溶剂苯类、酯类、酮类为主,在贮存后期出现了微量的乙酸。

(2) 在一定湿度环境下,环氧硝基涂层的挥发气氛会对锌镀层产生一定的腐蚀作用,主要腐蚀产物为乙酸锌。

(3) 应将镀锌产品置于通风良好及干燥的环境中,避免挥发气体中的腐蚀组分聚集而在较高湿度下发生腐蚀。