电动单轨系统十字道岔传动机构的设计及校核

2022-06-21李瑞敏李艳娇肖野

李瑞敏,李艳娇,肖野

(1.华晨宝马汽车有限公司,沈阳 110143;2.沈阳城市建设学院 土木工程系,沈阳 110167)

0 引言

在汽车工厂中,电动单轨系统(Electric Monorail System)是一种重要的物料传送系统,也是当前物料空中传输的主要形式。电动单轨系统主要由架空轨道、滑触供电及通信系统、电动自行载物车、控制系统及轨道道岔等组成。电动自行载物车在架空轨道上运行,由敷设在架空轨道侧面的滑触线供电,并通过滑触线与集中控制系统通信。当架空轨道一路分两路或两路合一路时需要用到双路道岔,而在纵横向交汇处又需要用到十字道岔[1]。本文介绍一种十字道岔传动方案的设计,并对设计结果进行运动和力学校核。

1 十字道岔传动系统设计

1.1 十字道岔传动形式选择

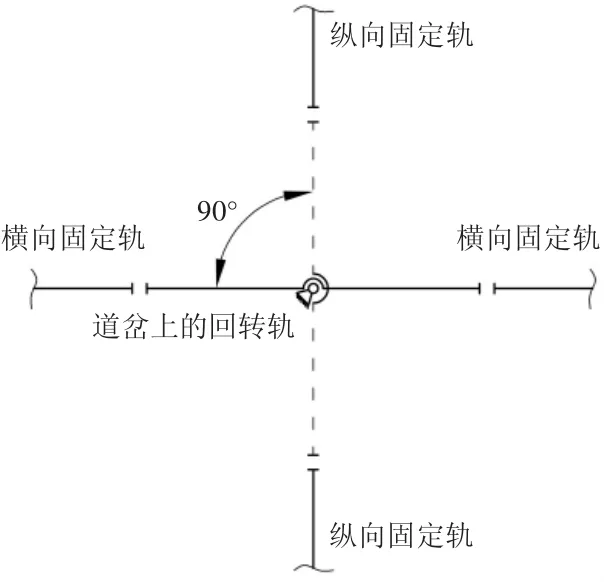

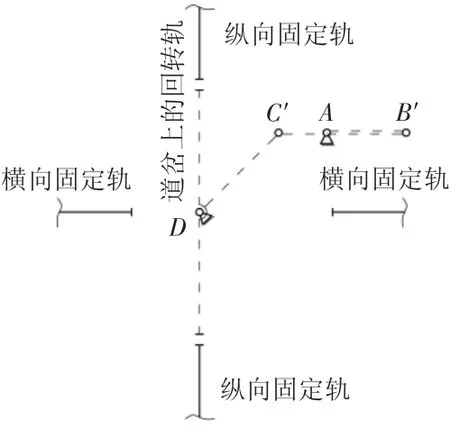

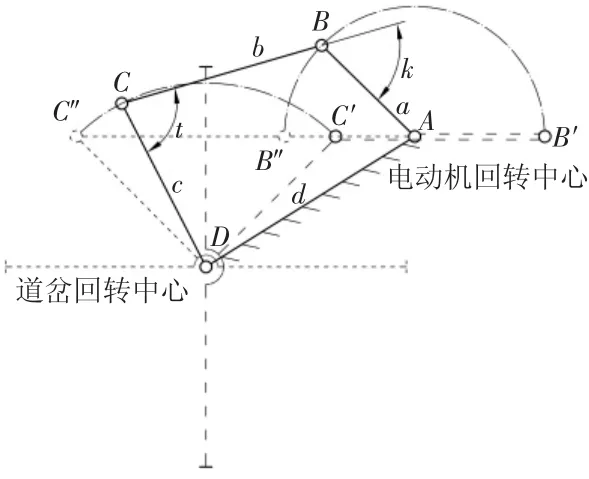

如上所述,十字道岔的功能是使十字交叉轨道交汇处的一段轨道可以绕交点转动90°,作为横向和纵向固定轨道的公共桥梁,如图1所示。

图1 十字道岔的功能

其主要性能要求包括启停平稳、定位准确和工作可靠,此外还有切换节拍的要求。

单从原理上,实现这个功能的方法有很多,比如齿轮传动、链传动、带传动、连杆机构、气缸或电动推杆驱动、电动机直驱等,都能实现[2]。然而,齿轮传动、链传动、带传动均是定传动比线性传动,与电动推杆、电动机直驱一样,想要实现速度控制,都需要变频器等控制元件,成本相对较高;而气动驱动想要适时控制运动速度并不容易。相比之下,连杆机构只由若干刚性杆件用低副连接而成,结构简单、易制造、易维护、成本低,合理的设计无需成本较高的驱动和控制元件,可使其本身即具有如下优势[3]:1)即使驱动部件匀速运动,执行构件也可以实现加减速,从而使启停平稳、定位准确;2)执行件在行程终端对原动件运动位置误差不敏感,可以简化驱动及控制系统,从而节约成本;3)机构本身具有传动死点,不易发生反向驱动,从而使终端定位更可靠;4)有机械增益,可以选用小的动力部件,从而降低能耗、节约成本。

可见,这些优势特别适合道岔的功能和性能需求,所以本文选用连杆机构作为十字道岔的传动机构。

1.2 十字道岔连杆传动机构设计

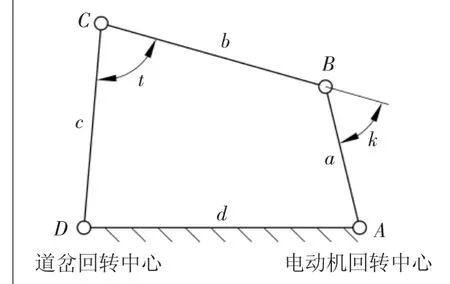

易知采用最常见的曲柄摇杆机构即可实现十字道岔的传动功能,如图2所示。

图2 十字道岔的曲柄摇杆传动机构

电动机驱动曲柄AB转动,通过连杆BC驱动摇杆CD摆动,将道岔上的回转轨与摇杆CD刚性连接即可实现回转轨的切换。理论上,只要设计使摇杆的摆动范围大于90°,通过控制电动机的启停即可实现十字道岔的纵横切换。但为了使切换平稳、定位准确可靠、调试方便且尽可能选用功率小而简单的电动机和控制元件,我们需要对曲柄摇杆机构进行最优化设计。

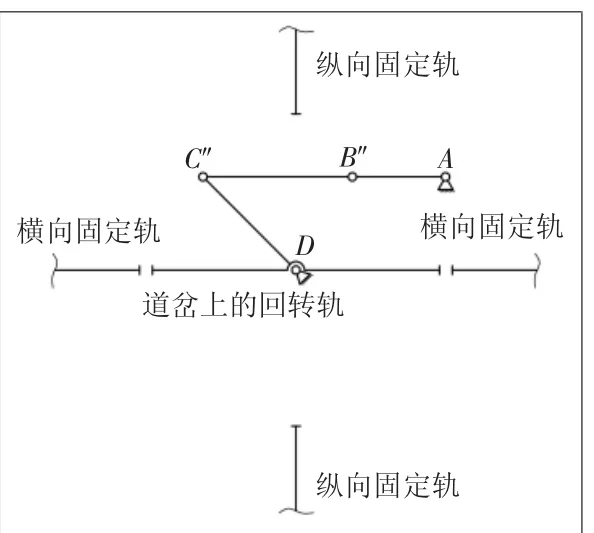

以连杆BC为研究对象,根据速度投影定理[4]有

式中:ω3为摇杆CD角速度;ω1为曲柄AB角速度。

知当驱动曲柄AB与连杆BC拉直共线和重叠共线,即k=0时,摇杆CD(也即道岔上的回转轨)的角速度为0。并且在这两个位置附近时,道岔上的回转轨的回转速度很小。如果将驱动曲柄的这两个位置分别对应道岔上的回转轨与横向固定轨及纵向固定轨对接的位置,那么十字道岔不仅启停比较平稳,而且对驱动曲柄AB的准停误差也不敏感,即使选用普通的电动机和控制元件,对道岔上回转轨的准停精度影响也很小。此外,如将摇杆CD视作主动件,在这两个位置,连杆机构处于死点位置,即使电动机没有锁住功能或锁住功能失效,摇杆CD也不易发生回转导致危险发生。

根据曲柄摇杆机构的基本原理知,曲柄与连杆拉直共线和重叠共线的时候,恰恰是摇杆的两个极限位置。所以确定摇杆CD的最大摆动范围为90°,极限位置对应道岔上轨道分别与横向固定轨及纵向固定轨对接的位置。

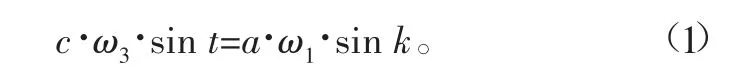

对十字道岔而言,无论从横向切换到纵向,还是从纵向切换到横向,都是工作行程,最好避免曲柄摇杆机构的急回特性。因此应使曲柄的极位夹角为0°,也即设计使曲柄AB回转180°对应摇杆CD的最大摆动范围90°,如图3及图4所示。这样也便于以后的安装调试。

图3 回转轨与横向固定轨对接时的道岔状态

图4 回转轨与纵向固定轨对接时的道岔状态

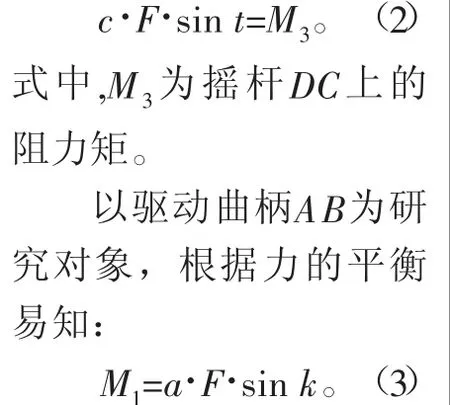

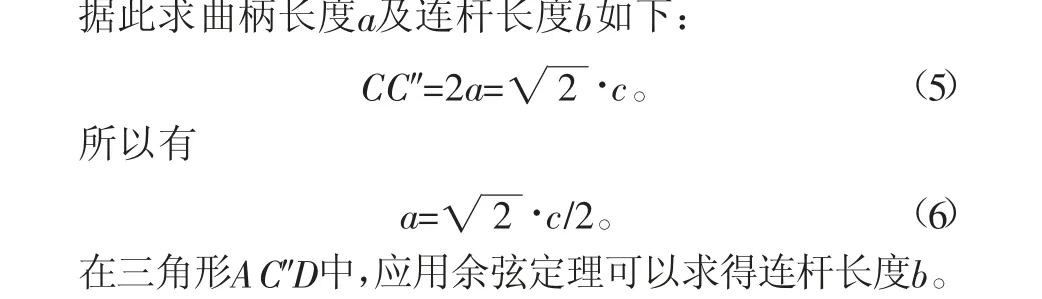

从力学角度分析,连杆BC是二力杆,其上力为F,忽略惯性力,以摇杆CD为研究对象,根据力的平衡易知:

式中,M1为曲柄AB上的驱动力矩。

所以有

这样,当驱动杆AB与连杆BC接近拉直共线和重叠共线的两个位置时,k接近0°,传动角t相等,都等于45°。理论上,无论从横向切换到纵向,还是从纵向切换到横向,只要相同且较小的驱动力就可以克服较大的启动阻力矩,这样就可以选用功率较小的电动机和控制元件,从而节约制造和使用成本。

根据道岔的尺寸及道岔周边的安装空间,可以确定摇杆CD的长度c及电动机的安装位置,即机架长度d。

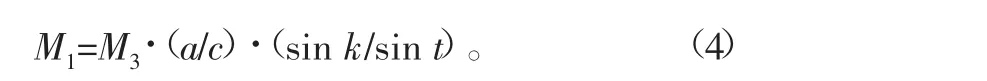

至此,已知条件为:1)设计曲柄摇杆机构;2)曲柄回转180°对应摇杆极限摆角90°;3)摇杆长度为c,机架长度为d,如图5所示。

图5 十字道岔传动系统原理图

某十字道岔上回转轨的长度为600 mm,根据道岔尺寸及周边安装空间,初步选定摇杆长度c=312 mm,将电动机安装在距离道岔中心415 mm的位置,即d=415 mm,根据上述方法,可求得曲柄长度a≈220 mm,连杆长度b≈352 mm。

2 十字道岔传动机构的运动和力学校核

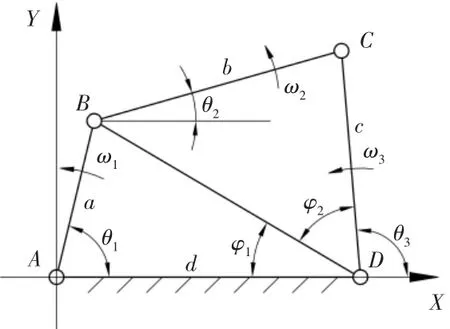

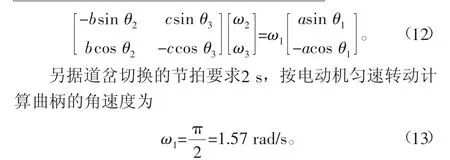

下面通过运动和力学分析来验证该曲柄摇杆机构设计结果是否符合设计意图。建立坐标系,如图6所示。利用封闭矢量多边形法[5],易知:

图6 曲柄摇杆机构

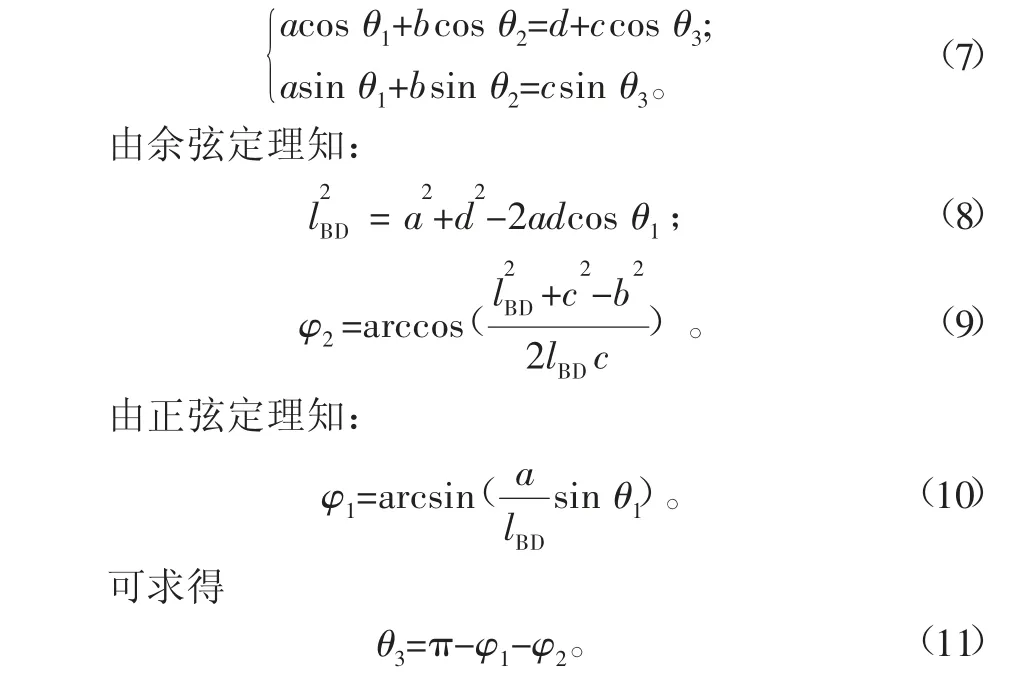

用MATLAB编程求解并绘制θ3与θ1的关系曲线,如图7所示。从图7中可以看出,当曲柄AB从与连杆BC拉直共线旋转至重叠共线时,即从32°旋 转180°到大约212°时,摇杆大约从77°旋转90°到167°,功能正确,符合设计意图。

图7 摇杆角位移线图

对式(7)求导得

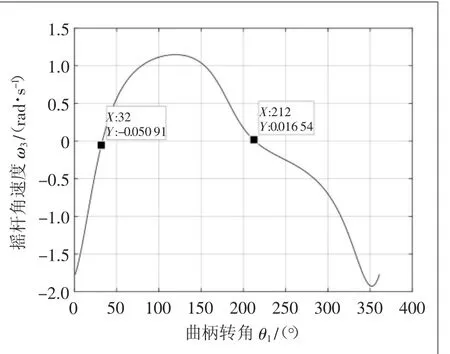

用MATLAB编程求解并绘制ω3与θ1的关系曲线,如图8所示。从图8中可以看出,当曲柄AB在与连杆BC拉直共线和重叠共线时(即32°和212°时),摇杆角速度均几乎为0,不仅可以使启停平稳,而且对电动机的控制误差不敏感,符合设计意图。

图8 摇杆角速度线图

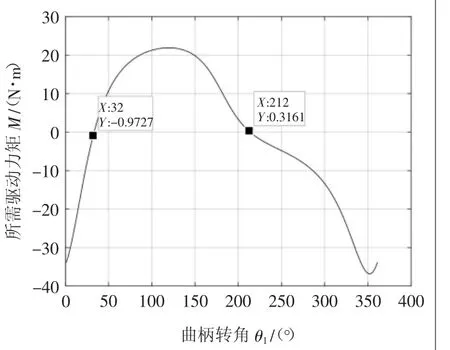

假设道岔终端的阻力矩M3=30 N·m,据功率守恒可得所需的驱动力矩:

用MATLAB编程求解并绘制M1与θ1的关系曲线,如图9所示。从图9中可以看出,当曲柄AB在与连杆BC拉直共线和重叠共线(即32°和212°)时,克服阻力矩所需的驱动力矩均很小。这样,非常有利于电动机的启动,可以选择功率较小的电动机,符合设计意图。

图9 所需驱动力矩线图

3 结论

曲柄摇杆机构非常适合十字道岔的传动要求。电动机驱动曲柄旋转180°对应摇杆最大摆动幅度90°,无论是道岔切换平稳性和准确性,还是安装调试方便性,亦或是制造和使用成本上,均是最优方案。由曲柄旋转角度与摇杆最大摆幅对应关系及摇杆和机架的长度,可得曲柄和连杆的长度,从而完成机构设计。运动和力学校核证明,设计结果完全符合设计意图。