贝氏体钢火焰切割裂纹原因分析

2022-06-21李国辉顾春新刘洪武姜辰晨赵春钢耿振龙

李国辉,顾春新,刘洪武,姜辰晨,赵春钢,耿振龙

中铁山桥集团有限公司 河北秦皇岛 066200

1 序言

因低碳贝氏体钢具有较高的性价比,故其在国内外具有十分广阔的应用前景。低碳贝氏体钢在使用状态下基体组织为贝氏体,化学成分组成为低碳、低合金元素,主要合金元素有Mn、Ni、Mo、Cr及V等。低合金钢经奥氏体化处理后,在一定温度下保温一定时间,得到针状铁素体和一定界面上沉淀碳化物的共析组织称为贝氏体[1]。这类钢具有高韧性、高强度(530~1500MPa)等性能,抗拉强度随贝氏体转变温度的降低而提高,工艺性能(成形性和焊接性)较好。低碳贝氏体钢广泛用于船舶、铁路道岔、航空、矿山、锅炉、石油化工高压管道以及压力容器等领域[2]。

某单位的贝氏体钢锻件(以下简称工件)进行火焰切割下料、铣床加工时,在火焰切割面发现大量裂纹。为探究裂纹产生的原由,分别对工件基体及近火焰切割面进行取样,通过硬度、化学成分、低倍组织、断口形貌、金相组织及非金属夹杂物等检测手段,来分析讨论裂纹产生的原因,提出合理化建议,避免此类事故再次发生。

2 试验方法

2.1 取样

贝氏体工件厚195mm,火焰切割下料后,对切面进行渗透检测发现大量裂纹,裂纹主要分布在板厚1/2区域,为查明裂纹产生的原因,切取L1试样进一步分析,取样位置如图1所示。

图1 取样位置

2.2 试验设备

(1)化学成分分析 试验中采用ARL-4460直读光谱仪分别对工件火焰切割面及基体化学成分进行检测。

(2)硬度检测 采用HVS-50T数显维氏硬度计进行火焰切割面区域硬度测试。

(3)金相检测 采用OLYMPUS-GX51金相显微镜对其进行非金属夹杂物及显微组织观察。

(4)扫描电镜分析 采用蔡司EVO18扫描电子显微镜对试样开裂面进行扫描观察。

3 试验结果

3.1 化学成分分析

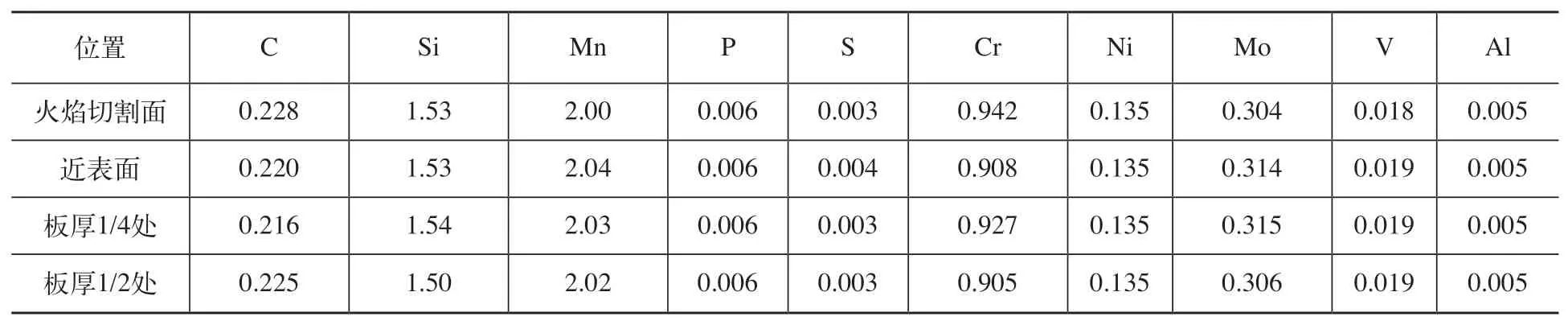

在样品L1上切取小试块进行成分分析,结果见表1。由表1可知,工件基体由表及里化学成分均匀,未见异常,为低碳低合金结构钢。

表1 化学成分(质量分数) (%)

3.2 硬度检测

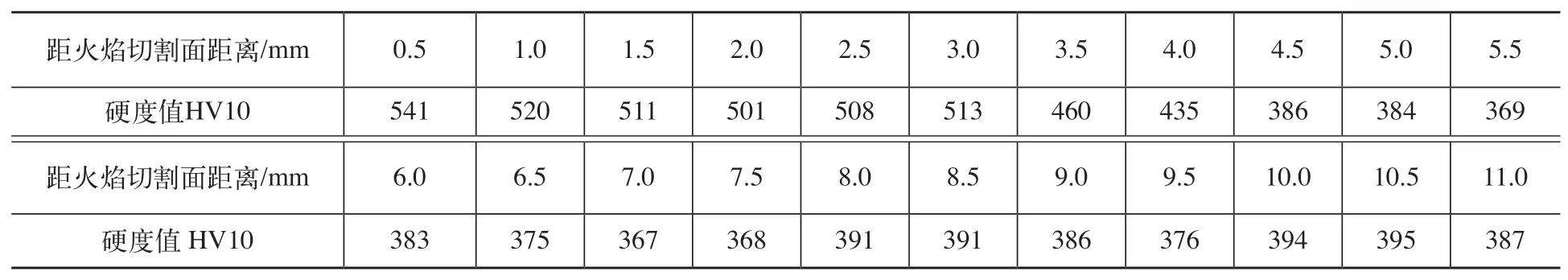

在样品L1近火焰切割面进行硬度检测,结果见表2。距火焰切割面4.0mm范围内维氏硬度为435~541HV10,距火焰切割面4.0mm范围外维氏硬度为367~395HV10,靠近火焰切割面的硬度高,向基体侧硬度有下降趋势。

表2 硬度试验结果

3.3 低倍检验

对L1试样进行冷酸浸低倍检验,结果显示为一般疏松,在横截面近火焰切割面存在宽约4mm的热影响层,并在右侧发现3条垂直火焰切割面的裂纹,如图2所示。

图2 低倍检验照片

3.4 金相检测

对试样进行线切割处理,将图2中右侧裂纹由上至下分别切取A1、A2、A3金相试样,并对其进行非金属夹杂物及金相组织观察。如图3所示,上裂纹A1中右端距火焰切割面5.0mm,长20.0mm;中裂纹A2自表面向基体延伸44.8mm;下裂纹A3右端距火焰切割面3.0mm,长1.0mm。A1、A2、A3非金属夹杂物等级均为D0.5。

图3 非金属夹杂物(未浸蚀)

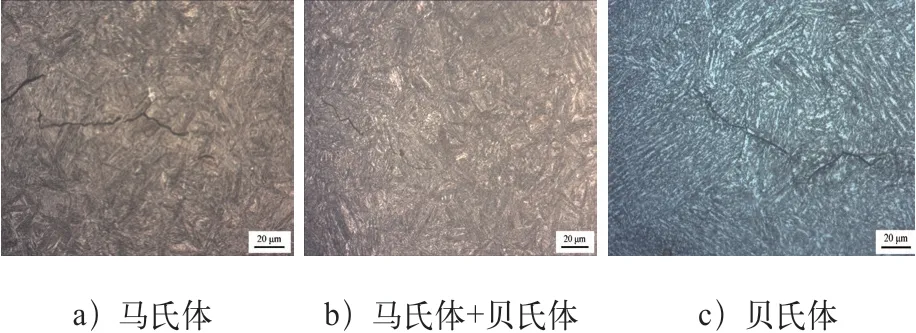

将金相试样浸蚀后进行组织观察,距火焰切割面4~5mm宽的热影响区内重结晶组织为马氏体(见图4a),母材与热影响区重叠区为部分相变区,组织为马氏体+贝氏体(见图4b),基体组织为贝氏体(见图4c)。各组织图片中裂纹清晰可见。

图4 金相试样浸蚀后部分组织图片

3.5 扫描电镜分析

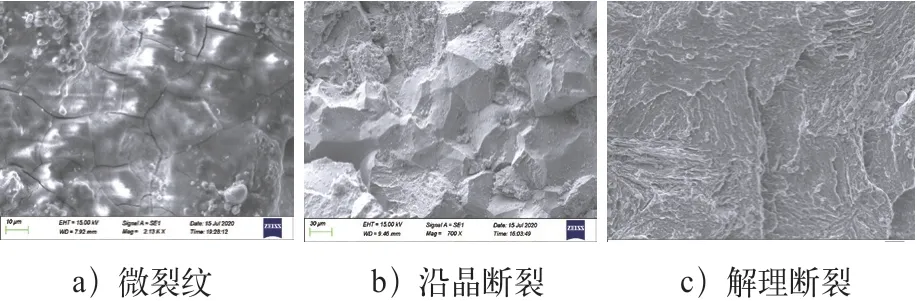

将金相试样A2沿裂纹打开、制样,置于扫描电镜中观察,在热影响区内存在大量沿晶界分布的微裂纹(见图5a),显示沿晶断裂+少量穿晶断裂的脆性断口特征(见图5b),基体断口形貌以解理断裂为主(见图5c)。

图5 A2断口裂纹微观形貌

4 分析与讨论

通过以上数据得知,工件由表及里化学成分比较均匀,为低碳低合金结构钢;工件低倍金相检验结果为一般疏松,存在数条裂纹,非金属夹杂物等级为D0.5,钢材较为纯净;工件由表及里存在硬度梯度;距火焰切割面存在4~5mm宽热影响层,层内组织为马氏体,基体组织为贝氏体;裂纹大部分在热影响区与母材重叠区附近,呈连续或不连续状向里、向外延伸。

工件采用火焰切割前未进行有效预热,切割面熔融温度(>1520℃)远超奥氏体化温度,切割面附近出现不同程度的奥氏体化,距切割面越近,奥氏体晶粒长大程度越严重[3]。切割后未采取保温措施,室温较低、厚板冷却速度快,组织形成的过冷度较大,距切割面4~5mm内产生粗大马氏体,其硬度高达541HV10。部分相变区形成了与基体贝氏体不同的马氏体+贝氏体,其维氏硬度>384HV。马氏体具备体心立方晶格,是C在α铁素体中过饱和的间隙固溶体,原子排列要比奥氏体面心立方晶格稀疏,即相同质量情况下,奥氏体向马氏体转变是体积长大的过程。这一现象会对内部金属产生一定的压应力,马氏体相变和组织的不均匀性产生了较大的相变应力和组织应力,该应力超过了基体极限强度,产生脆性裂纹源[4-6]。通过断口形貌及金相组织观察,热影响层内距表面4~5mm附近存在大量微裂纹,分析结果印证了此类微裂纹的形成机理。

该工件为锻压件,板厚195mm属超厚板,锻压变形对心部影响较小,工件由表及里存在硬度梯度,其本身具有一定的残余应力。火焰切割形成的微裂纹缺口使应力得以释放,钢坯在火焰切割过程中,切割面与冷金属产生较大温度差,导致钢板内应力增大,加速了裂纹扩展。裂纹在内应力的驱动下不断向两侧扩展、延伸,最终汇聚成连续的或非连续的直裂纹,直到部分裂纹扩展到工件表面[7,8]。

5 结束语

1)超厚尺寸锻件火焰切割面产生的微裂纹在热影响区内萌生,工件在自然冷却过程中,内应力因微裂纹产生的缺口效应得以释放,裂纹逐步延伸,此类裂纹具有时效性,符合应力延迟裂纹的特征。

2)提高原材料质量,保证工件金相组织、化学成分、力学性能在基体中的均匀性。

3)优化超厚尺寸锻件火焰切割工艺,切割前要进行预热,预热温度100~200℃,切割后采取炉冷或耐火棉覆盖保温等缓冷措施,有效降低冷却速度,改善热影响区组织。