绝缘轴承产品绝缘涂层设计方法及检测分析

2022-06-21唐虎娇

唐虎娇

瓦房店轴承股份有限公司 辽宁瓦房店 116300

1 序言

牵引电动机轴承在电场存在的场合,如果电流经过轴承形成回路,电流会在轴承零件旋转表面产生蚀坑、熔痕、电蚀锉纹、变色及微磨损等损伤,影响轴承的应用可靠性及使用寿命[1]。产生损伤的主要原因有如下:高频轴接地电流;高频循环电流;电容放电电流。

根据轴承零件旋转表面损伤的形貌特征,损伤可分三种类型。

1)弧坑状电腐蚀。它主要与单坑损伤有关,通常见于直流应用。腐蚀弧坑形状类似陨石坑,大小从φ0.1mm~φ0.5mm不等,可以用肉眼看。产生这种陨石坑的源大多是非常高的电压源,非常强大。

2)洗衣板状电腐蚀。产生这种凹槽的原因是滚动单元在较小的环形山上滚动时所产生的动力效应引起的机械共振振动。这意味着凹槽不是电流通过轴承本身产生的主要失效模式。它是次生的轴承损伤,只有经过一段时间才会显现出来,并且以陨石坑为初蚀点[2]。

3)受损表面呈暗淡状,特征是有熔池痕迹。滚动件和滚道表面有多个微坑。坑尺寸很小,直径大多5~8µm。

2 绝缘涂层电性能设计要求

本文采用热喷涂表面处理工艺,在普通轴承表面喷涂制备结构致密、结合强度高、绝缘性能优良、耐蚀耐磨性能超强的绝缘陶瓷涂层[3]。经处理的轴承,无论在干燥还是潮湿环境中均具有优良绝缘性能,从而可有效替代进口轴承。所获得的陶瓷涂层绝缘轴承不但生产制造成本低(是全陶瓷绝缘轴承的1/10~1/5)、绝缘性能好,而且其抗蠕变性能、散热性能优良,在绝缘轴承领域中应用最广泛。

牵引电动机用绝缘轴承除了标准轴承的性能要求外,还对轴承的绝缘性能提出要求,根据牵引电动机轴承湿热等恶劣环境的使用工况,对轴承绝缘涂层的绝缘性能指标提出了更高的要求。

绝缘涂层应具有优良的绝缘电阻稳定性,以防止电蚀的发生,改善车辆的接地回路及防止产生感应电流。根据高速列车的使用工况要求,需要严格控制电容值,因为在电容状态下,轴承处于全油膜润滑状态,仿佛一个具有特定击穿电压的电容器,如果接触区润滑膜中存在的外加电场强度足够高(超过阈值),就会产生放电,即电火花加工电流,对轴承造成损害。控制涂层的电性能指标包括:涂层的电阻值、电容值、泄漏电流、耐击穿电压[4]。

3 绝缘轴承外圈检测方法研究

(1)绝缘轴承电阻测试 常用的绝缘电阻测试方法主要有3种:直接测量不使用工装及其他材料,如图1所示。

图1 直接测量

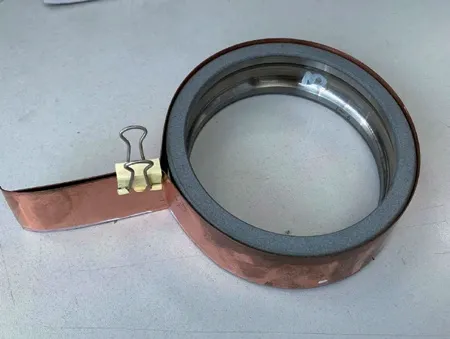

在轴承外部包覆金属带导电介质,如图2所示。

图2 包覆金属带导电介质(铜箔)

将绝缘轴承压入工装(模拟轴承座尺寸)中进行测量,如图3所示。

图3 绝缘轴承压入工装测量

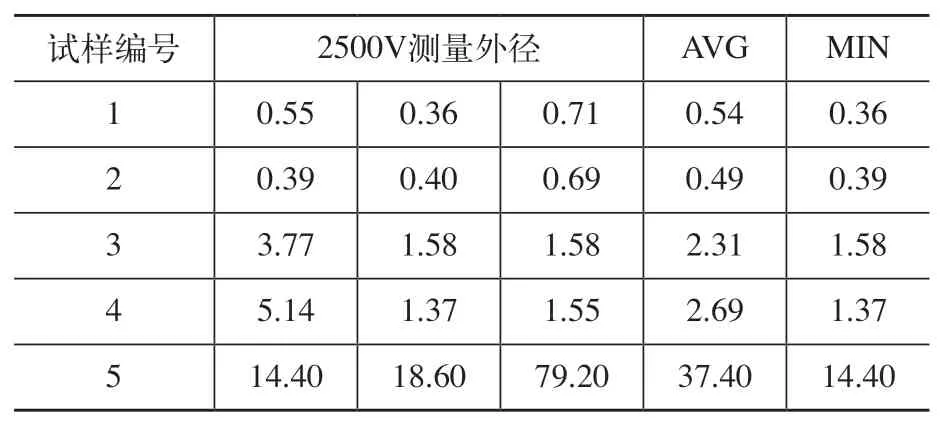

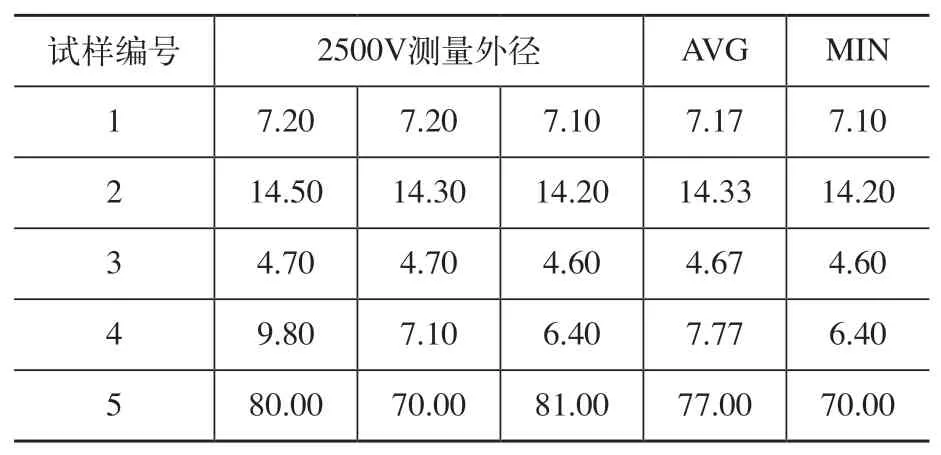

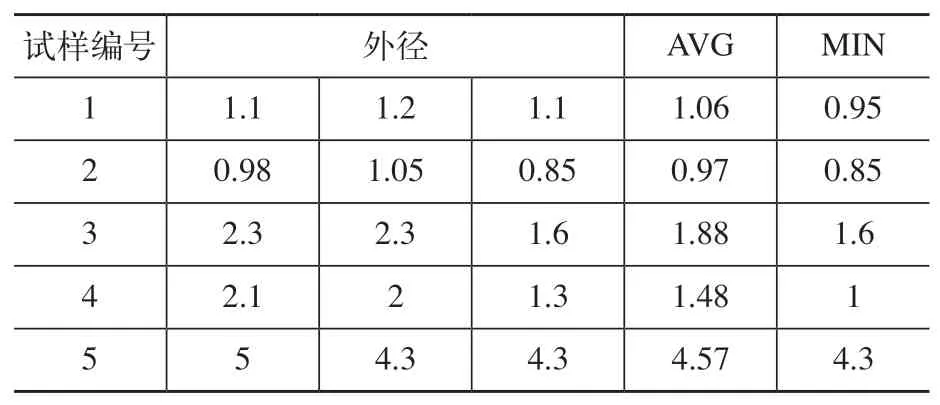

选取五个绝缘轴承外圈,编号为试样1~5,分别采用三种不同的测量方法,在2500V下,测量绝缘阻值,共测三点(将轴承三等分),测量结果见表1~表3。

表1 直接绝缘阻值测量方法 (GΩ)

表2 包覆金属带导电介质测量绝缘阻值方法(GΩ)

表3 压入工装测量方法 (GΩ)

通过以上试验,总结如下。

1)在轴承外径直接测量(方法一)、外部包覆金属带导电介质(方法二)后进行测量,但由于测量过程中并不能保证金属导电介质与绝缘涂层良好接触,测试结果不够精确;如采用方法一、二测量轴承,会对轴承的绝缘性能有很大误差。

2)将绝缘轴承压入轴承座中进行测量,由于工装材料、尺寸与轴承室一致,绝缘轴承的绝缘涂层的外径及端面处于压紧状态,工装与涂层全面接触,测试结果精准。此方法也是目前电动机客户与轴承厂认可的测量方法。

(2)泄漏电流检测 研究表明,由于电动机轴承的损坏而导致的电动机故障占电动机故障总数的40%,而有25%的电动机轴承损坏是由于变频器的轴承电流引起的。THOMAS等[5]发现,当轴承中的涂层结构,电流密度>0.1A/mm2时,在涂层内会引起电蚀,导致电动机破坏。

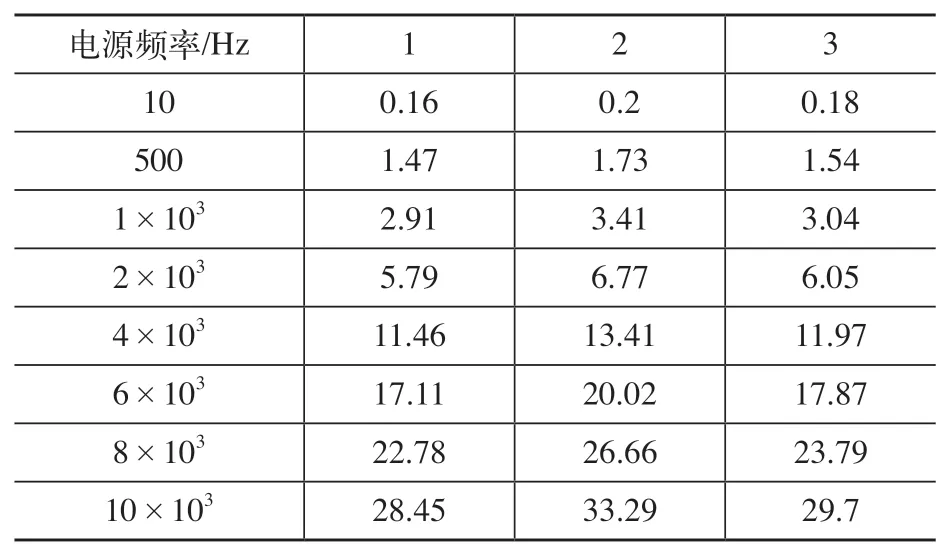

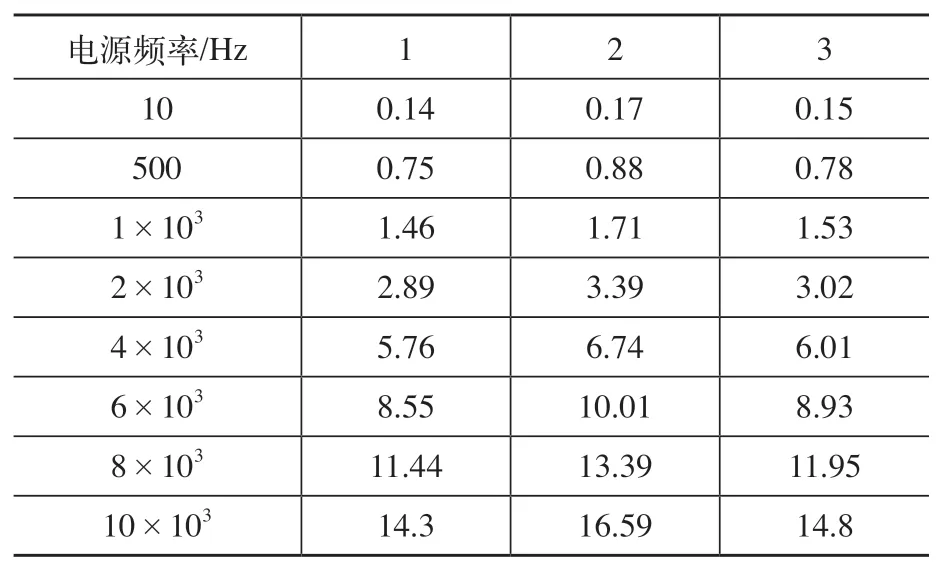

选取三个绝缘外圈,试验采用阻抗分析仪、绝缘电阻测试仪、LCR 数字电桥进行测试,先对轴承样品进行初始绝缘电阻、电容检测,检测完成后打开阻抗分析仪电源,电压调至100V,频率按10Hz、500Hz、1KHz、2KHz、4KHz、6KHz、8KHz、10KHz的要求逐一设定,进行阻抗测试,每种频率下加压 1min,直到电源频率达到10KHz,记录轴承泄漏电流,完成后关闭电源,过程如图4所示。检测结果见表4、表5。

表5 不同频率下200V电压泄露电流 (mA)

图4 高频电压测试泄漏电流

表4 不同频率下100V电压泄露电流 (mA)

通过以上试验总结如下。

1)在电压不变的前提下,随着频率不断增加,泄露电流不断增大。在相同的频率下,增大加载电压,泄漏电流增大。

2)采用压入工装方式,在试验前后测量1000V下,绝缘电阻的变化。1#试样检测前绝缘阻值为27.32GΩ,检测后为26.51GΩ,变化率为3%;2#试样检测前绝缘阻值为21.5 GΩ,检测后为20.13 GΩ,变化率为6.4%;3#试样检测前绝缘阻值为25.48 GΩ,检测后为24.01 GΩ,变化率为5.8%。

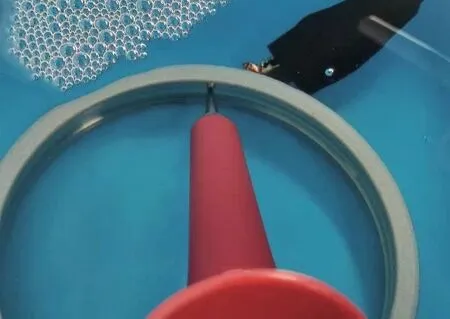

(3)工频耐电压特性检测 本试验中选取5个试样,采用耐压试验仪进行测试,将耐压试验仪的引出导线与工装相连,轴承压入工装(见图5),确保导线与轴承工装接触牢固,由于测试中采用高电压,防止在测试过程中,电流在空气中击穿,将被试样品连同工装一同放入变压器油中进行试验,如图6所示。将电源打开,电压(A C)分别调至2000V、3000V、5000V,加压时间不少于5s,观察绝缘层是否被击穿。

图5 导线与轴承工装连接

图6 测试方法

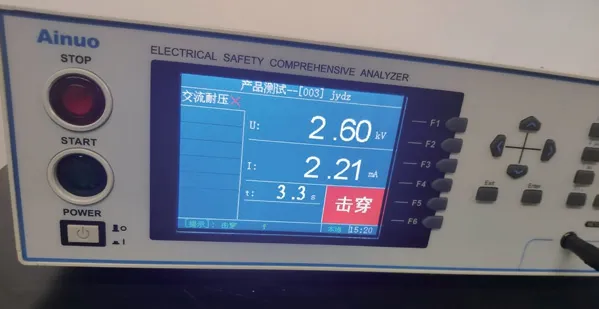

在检测过程中,1#外圈出现2400V下击穿,重新加载电压,在3600V下显示被击穿,如图7所示。

图7 绝缘外圈在3300V(AC)下击穿

通过1#试样在试验过程中,出现两次被击穿结果,分析如下:若外圈被击穿,再次加载电压,会瞬间击穿,但是在二次加载电压时,在更高电压下显示被击穿,说明试验方法不当。

当1#外圈在第一次被击穿后,在5000V(DC)下,测量绝缘阻值为27.85GΩ左右。判断绝缘层未击穿。通过观察击穿火花位置,发现在倒角处介质击穿,绝缘层未击穿。原因一:变压器油反复使用,吸水、杂质等影响结果。原因二:工装设计原理,工装端面全面保护绝缘涂层,使得滚道金属距绝缘涂层很近,在加载高的电压下,更容易击穿介质,造成击穿绝缘涂层的假象,调查电动机轴承座并不完全包含端面,因此工装的尺寸需进一步优化。原因三:工装锈蚀,使得锈蚀物侵入绝缘涂层,影响检测结果。

本次试验为了防止高压电从轴承工装盖板处击穿变压器油中的杂质,导致试验结果不准确,更换检测方式,采用铜箔胶带粘贴的方式,与绝缘外圈的外径紧密贴合,并更换全新变压器油。

试验采用耐压试验仪进行测试,将耐压试验仪的引出导线与铜箔相连,轴承采用铜箔紧密黏贴(见图8),确保导线与轴承的接触牢固,将试样连同工装一同放入变压器油中进行试验,如图9所示。

图8 轴承外圈用铜箔紧密黏贴

图9 绝缘外圈在变压器油中测试

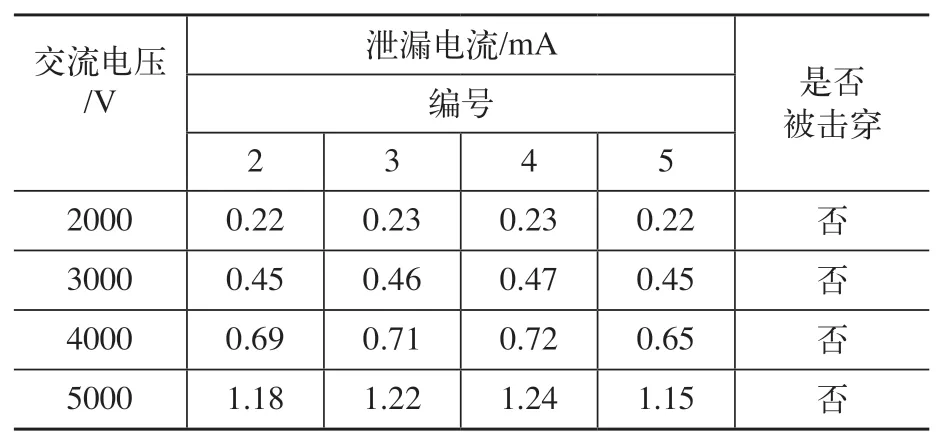

将电源打开,电压(AC)分别调至2000V、3000V、5000V,加压时间不少于5s。本次试验后观察绝缘层完好、无被击穿痕迹,具体检测结果见表6。

表6 工频耐电压试验特性

通过以上试验总结如下。

1)在高电压测量下,工装的设计对测量结果影响很大。

2)由于绝缘涂层具有多孔性,工装锈蚀对绝缘性能造成一定影响。

3)随工频电压不断增加,泄漏电流不断增大。

4 结束语

(1)绝缘轴承电阻测试 通过单点测试、铜箔包裹、轴承工装三种方式,测量绝缘外圈的电阻值,不同的测试方法,对测试结果影响较大,原因一:由于电极接触面积越小,在相同的电压下电流越小,绝缘电阻值越大。原因二:电极接触面积越小,极化电流的衰减越慢。原因三:绝缘电阻测试的电极结构应符合实际轴承在轴承室中的结构。应选择合适的测试方法,利于反应绝缘轴承在实际工况中的绝缘性能。

(2)泄露电流检测 在高频交流电压下,三个试样在DC1000V下,初始绝缘电阻值在试验前后的变化率小于7%,具有优良的绝缘性能。

(3)工频耐电压特性检测 1#绝缘试样在检测过程中,在3.6kV下发生击穿,原因是因为外加电压会使电荷向所有缺陷处会聚,使局部电压升高形成局部击穿,也是在涂层最薄弱的地方形成击穿[6]。2#、3#、4#、5#试样击穿电压能保持在5kV以上,绝缘性能良好。